高杂质凝结水混床的处理方法

2021-05-31

(中海石油宁波大榭石化有限公司 浙江 315812)

1.引言

凝结水混床作为传统的离子交换器广泛应用在国内外各发电厂和石油化工行业,但石油炼化行业普遍存在回收的凝结水含部分油类和总铁,即使经过各种除油除铁设施,凝结水总残余的油类和总铁仍旧对凝结水混床的制水能力产生不利影响。

中海石油宁波大榭石化三期项目凝结水站的2台混床进水以经过无机单结晶超微过滤器和纤维吸附罐的除油除铁后的凝结水为主,凝结水量约占总进水量的3/4,其余组成为自产一级除盐水。混床自2019年1月1日开始投用,正常处理量约100t/h,经过3个月的连续运行发现其制水周期由15天逐渐下降至7天左右,压差明显上升,反洗时经常出现布水管堵塞的现象,同时反洗排水水质呈现黑色、浑浊并携带油气味。打开其中1台混床人孔后发现,其树脂最顶部有一层约5mm的黑色油泥类物质,经过化验分析其主要成分为铁和油类,与布水管中堵塞的物质相同。

使用何种方法在再生前去除该类含油和铁的杂质,俨然成为提高混床再生合格率和延长制水周期的关键操作。因除盐水站内加药设施和流程有限,只能采用现有的注酸或者注碱的办法来进行试验。

2.实验操作对比

(1)盐酸再生液浸泡冲洗

操作步骤:在混床A失效停运后,排尽存水,往混床注入2%浓度的盐酸再生液,控制再生液温度45℃,直至溢流,测得排水PH<1后停注酸再生液,浸泡混床8h后,再继续注入2%浓度40t/h盐酸再生液持续约0.5h,同时开非净化风进行搅拌,进行气水反洗。0.5h后停酸计量泵,继续用45℃除盐水冲洗,直至反洗排水颜色恢复澄清。然后再对混床A进行反洗分层、酸碱同步再生、冲洗、搅拌、正洗的同步再生操作,合格后备用。对各项操作持续时间及再生效果记录见下表1。

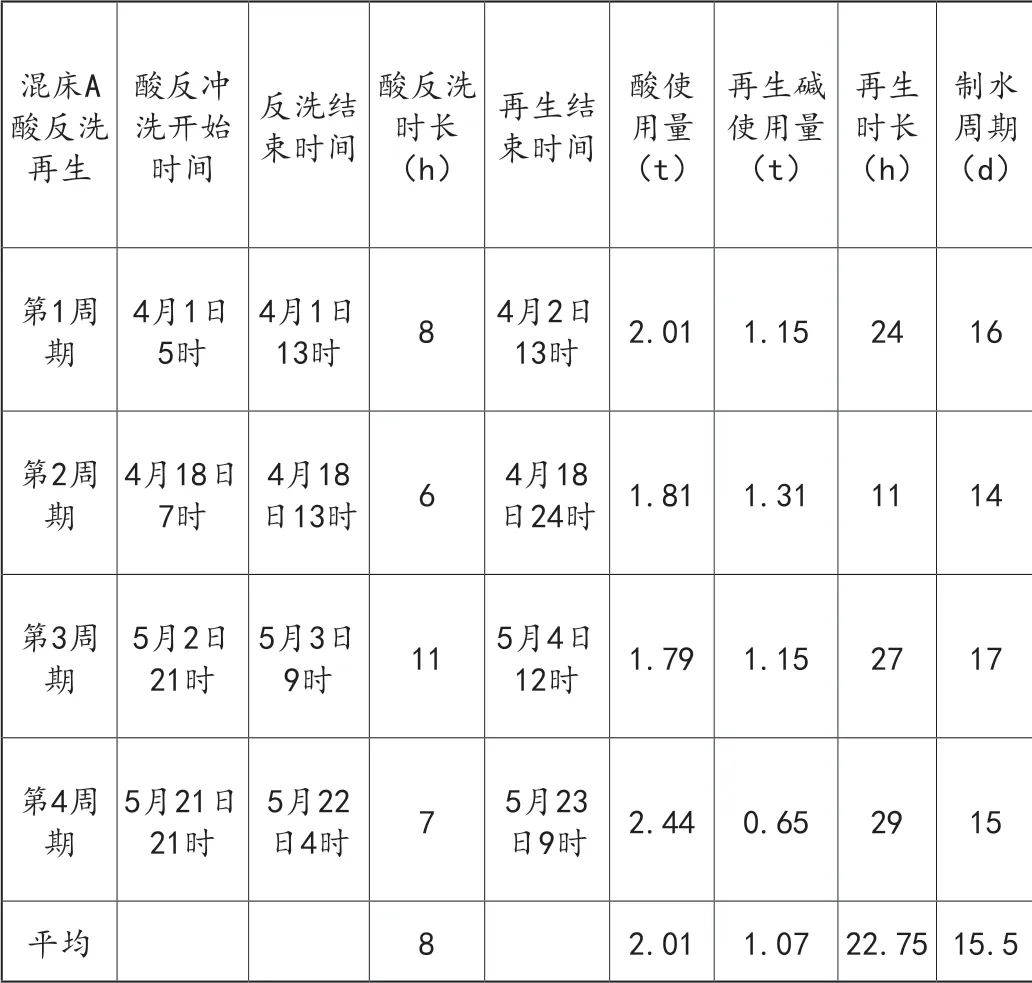

表1 混床A酸反洗再生数据统计

(2)碱再生液直接冲洗

操作步骤:在混床B失效停运后,排尽存水,往混床注入2%浓度的碱再生液,控制再生液温度45℃,直至溢流,测得排水pH>12后停注碱再生液,从底部持续注入45℃除盐水和非净化风进行气水反洗,直至反洗排水颜色恢复澄清。然后再对混床B进行与混床A一样的同步再生操作,合格后备用。对各项操作持续时间及再生效果记录见下表2。

表2 混床B碱反洗再生数据统计

因混床结构进酸再生液管线注入位置在混床底部,可以进行边进酸再生液边进非净化风的气水反洗操作。但是进碱再生液管线注入位置位于混床树脂层的中上部,气水反洗操作时若同时进碱再生液,碱再生液还未与树脂内杂质进行充分反应就已经从反洗排水排出,造成碱液浪费,所以只采取灌满再生液后再进行冲洗的操作。

3.原理及效果分析

用盐酸再生液浸泡树脂,可以使堵塞在树脂通道内或包裹在树脂外层的铁锈固体颗粒转变为铁盐溶解在水中,随反洗排水排出混床,其化学反应式如下:

盐酸环境下,促进油类进行水解反应并不完全,无法进一步去除油类物质。而油类物质对树脂的包裹能力和孔道堵塞能力极强,若去除不完全,则再生时分层后混床下层阳树脂因孔道被油类物质堵塞依然无法与盐酸进行有效反应,致使混床再生合格率降低。

用碱再生液进行气水反洗操作,经过非净化风充分的搅拌,油类物质能与氢氧化钠进行皂化反应,反应式如下:

NaOH+RCOOH=RCOONa+H2O

皂化反应产生的RCOONa极易溶于水,能随水排出混床。

非净化风搅拌能使树脂颗粒均匀分散,有利于碱液与包裹树脂的油层进行充分接触,推动反应的进行,同时提高温度也有助于反应的进行,但是由于水温超过50℃容易使阴阳树脂水解,所以尽可能将水温控制至45℃。同时,高水温也有利于提高油污在水中的溶解度,加速油污溶解。虽然碱液无法与氧化铁直接进行化学反应,但经过除油除铁过滤器后的凝结水中存在的铁锈颗粒粒径<1μm,与油污混合富集在树脂上层,当油污被碱液反应排出混床的同时,铁锈颗粒大部分也一并随着油污被排出混床外,使混床树脂能得到充分的清洗,恢复了树脂的交换容量,提高了再生合格率,延长了制水周期。

从表1可以看出酸反洗再生期间的再生时长明显高于碱反洗再生表2的再生时长,且酸反洗再生后混床制水周期也明显低于碱反洗再生的制水周期约7天左右时间,从中可以证明用碱液反洗混床去除油铁杂质的效果明显优于用盐酸反洗。

4.成本对比

从表1、表2可以得出,每次用酸或碱反洗消耗酸碱量比正常再生消耗各约增加0.8吨,而目前江浙沪地区市场价30%浓度盐酸价格为200元/吨,30%浓度碱液价格为1200元/吨,反洗所用除盐水按一级除盐水单价为6.5元/吨,酸反洗制水周期平均为15天,碱反洗制水周期平均为23天计算,每年盐酸反洗需额外消耗盐酸费用为365/15*200*0.8=3893元,除盐水费用为365/15*8*6.5=1265元,总共额外产生费用5158元。碱反洗需额外消耗碱液费用为365/23*0.8*1200=15234元,除盐水费用为365/23*5.75*6.5=593元,总共额外产生费用15827元。

5.结论

(1)用盐酸再生液进行混床再生前的气水反洗操作,有一定的除铁锈效果,但在提高再生合格率延长制水周期方面的效果并不明显。

(2)使用碱再生液进行混床再生前的气水反洗操作能有效清除掉树脂层表面的油污、铁锈等杂质,明显提高了再生合格率,并明显延长了制水周期,但长期运行后混床内树脂富集的铁积累到一定程度影响出水指标时,需要对混床树脂进行一次酸洗,以恢复树脂活性。

(3)鉴于碱液反洗费用较盐酸反洗产生费用高,在混床失效前差压不高的前提下可以适当减少碱液反洗次数或者降低碱液消耗量,以减少药剂损耗。

(4)使用酸碱再生液反洗混床操作步骤繁琐,且频繁操作还存在损坏树脂的风险,如何提高除油除铁设备的去除油铁等杂质的效率,同时减少源头供水的油铁等杂质的含量,是保护混床树脂,提高制水周期的重要研究方向。