防锈油涂油量对DP590双相钢表面状态及耐蚀性能的影响

2021-05-31徐接旺郭太雄董学强冉长荣尹晶晶

徐接旺,郭太雄,董学强,冉长荣,尹晶晶

(攀钢集团攀枝花钢铁研究院有限公司,四川 攀枝花 617000)

双相(DP)钢主要由硬相马氏体和软相铁素体两相组成,近年来,由于双相钢中岛状马氏体组织弥散分布在铁素体基体上的发现,引起了人们的广泛关注[1-3]。DP钢由于其低屈强比、高伸长率和初始硬化速率快等许多独特优良的特性,目前已广泛地应用在汽车轻量化、石油化工、桥梁和建筑结构等领域[1,4]。然而,为了能够满足用户对薄规格、耐久性的要求,DP钢的防腐保护变得至关重要[5]。

金属表面与空气接触会生成一层非常薄的氧化物层,这层氧化层薄膜通常孔隙率较高和机械强度较大,不能有效地保护金属材料不受腐蚀[6]。防锈油作为钢板在储存和运输过程中的短期防护措施,目前已广泛地应用于钢铁材料的防腐[7-8]。防锈油附着在金属表面形成牢固的薄膜,使金属与腐蚀介质(水分、空气、二氧化碳、酸、碱、盐等)隔绝,进而防止金属的锈蚀[9]。功能多样化、油膜超薄化和产品环保化逐渐成为防锈油发展的趋势,超薄层防锈油不仅可以节约大量的防锈油,降低成本,此外,还可以降低其他损耗作用[10]。涂油量是影响金属腐蚀行为的重要因素,相关研究表明,涂油量对钢板的防护效果具有重要影响[11-12]。然而,关于防锈油涂油量对双相钢表面状态及耐蚀性能的研究鲜有报道。

本文以双相钢DP590为基体,采用激光共聚焦显微镜对不同涂油量DP590的表面三维形貌和油膜均匀性进行评价。采用动电位极化曲线、电化学阻抗谱等电化学分析技术对不同涂油量DP590耐蚀性能进行表征。为提高防锈油的防腐性能、节约防锈油、降低成本以及正确使用防锈油提供技术指导。

1 实验

1.1 材料

DP590基板厚度为0.80 mm,采用电感耦合等离子体发射光谱仪测得其元素含量为C 0.094%,Si 0.450%,Mn 1.510%,P0.009%,S.004%,Fe余量。经过脱脂清洗后,采用静电涂油法在基板表面分别涂覆400、800和1 200 mg/m2的福斯ANTICORIT RP 4107 CN防锈油。

1.2 试验方法

按GB/T 10125–2012《人造气氛腐蚀试验 盐雾试验》对不同涂油量的DP590的耐蚀性进行评价,实采用上海实验仪器厂的FQY160L盐雾试验箱,连续喷雾,腐蚀介质为5% NaCl溶液。

采用德国Zahner公司IME6型电化学工作站对不同涂油量的DP590试样进行电化学性能测试。在三电极体系中,试样作为工作电极,饱和KCl甘汞电极(SCE)作为参比电极,铂电极作为辅助电极。试样的工作面积为10 mm × 10 mm,在非工作面上用焊锡焊接上铜线,其余部分采用聚四氟乙烯封装。当试样在溶液中的开路电位稳定后(30 min)才开始电化学腐蚀试验测试,极化曲线测试时,初始电位为−0.3 V(相对于开路电位),扫描速率为0.333 mV/s。电化学阻抗谱(EIS)测试的频率范围从100 000 Hz到0.01 Hz,阻抗测量信号幅值为10 mV。

采用德国Zeiss的LSM700激光共聚焦显微镜对 不同涂油量的DP590表面三维形貌和截面状态进行观察,以405 mm波长的激光作为光源,选取合适的激光强度、针孔直径、曝光度及物镜,调节聚焦旋钮,选取合适的上下限作为图片三维扫描的起点和终点。

2 结果与讨论

2.1 极化曲线分析

图1给出了不同涂油量的DP590在0.5 mol/L Na2SO4溶液中的动电位极化曲线。利用Tafel外推法对极化曲线进行拟合得到了腐蚀电位(φcorr)和腐蚀电流密度(jcorr),见表1。腐蚀速率vcorr(单位:mm/a)由jcorr(单位:mA/cm2)决定,其关系如式(1)所示[13-14]。结合图1和表1可以看出,涂油后DP590的腐蚀电位迅速正移,腐蚀电流密度显著降低,表明防锈油能够在DP590表面形成一层致密的保护膜,将DP590基体与腐蚀性介质分开,有效地保护金属表面。值得注意的是,中涂油量(800 mg/m2)的DP590的腐蚀电位最正,腐蚀电流密度最小,腐蚀速率最低(约为裸板试样的2/5),表明中涂油有利于提高DP590的防腐效果,其原因可能是中涂油有利于提高油膜的涂覆质量,这将在2.3节中详细讨论。

式中,We为当量质量(即金属的摩尔质量除以其失电子数,取28 g/mol),ρ为金属的密度(取7.85 g/cm3)。

图1 不同涂油量的DP590的极化曲线Figure 1 Polarization curves of DP590 coated with different amounts of antirust oil

表1 不同涂油量的DP590的腐蚀电位、腐蚀电流密度和腐蚀速率Table 1 Corrosion potential, corrosion current density, and corrosion rate of DP590 coated with different amounts of antirust oil

2.2 电化学阻抗分析

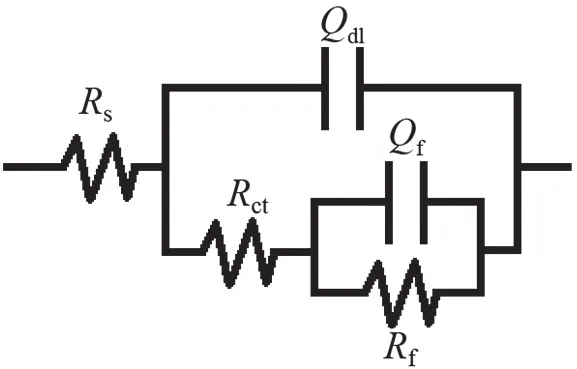

从图2a所示的Nyquist图中可以看出,不同涂油量的DP590的阻抗特征相似,存在2个时间常数,高频区存在一个较小的容抗弧,低频区为一个较大的容抗弧,呈半圆弧状。800 mg/m2涂油量的DP590的高、低频阻抗弧半径均最大,表明该条件下材料的电化学活性较小,腐蚀反应最慢。因此,防锈油要达到较好的防护性能,需合理地控制涂油量范围。从图2b可以看出,800 mg/m2涂油量的DP590的低频端阻抗模也最大。400 mg/m2和1 200 mg/m2这两种涂油量下DP590的EIS谱图都非常相似,表明此时的防护效果相当,其原因可能是高涂油量时由于防锈油膜的富集形成了浓差原电池腐蚀,从而加速对金属基体的腐蚀。采用ZSimpWin软件对EIS谱图进行拟合,等效电路如图3(Rs(Qdl(Rct(QfRf))))所示,其中Rs为溶液电阻,Rct代表基体金属腐蚀反应的电荷转移电阻,Qdl为界面双电层电容,Qf、Rf分别为油膜电容和油膜电阻。拟合后的电路参数见表2,800 mg/m2时的电荷转移电阻和油膜电阻最大,表明其耐蚀性最好。

图2 不同涂油量的DP590在0.5 mol/L Na2SO4溶液中的电化学阻抗谱图Figure 2 EIS plots for DP590 coated with different amounts of antirust oil in 0.5 mol/L Na2SO4 solution

图3 拟合电化学阻抗谱的等效电路Figure 3 Equivalent circuit used to fit EIS plots

表2 不同涂油量下等效电路的拟合参数Table 2 Fitted EIS parameters under different amounts of antirust oil

2.3 表面三维形貌分析

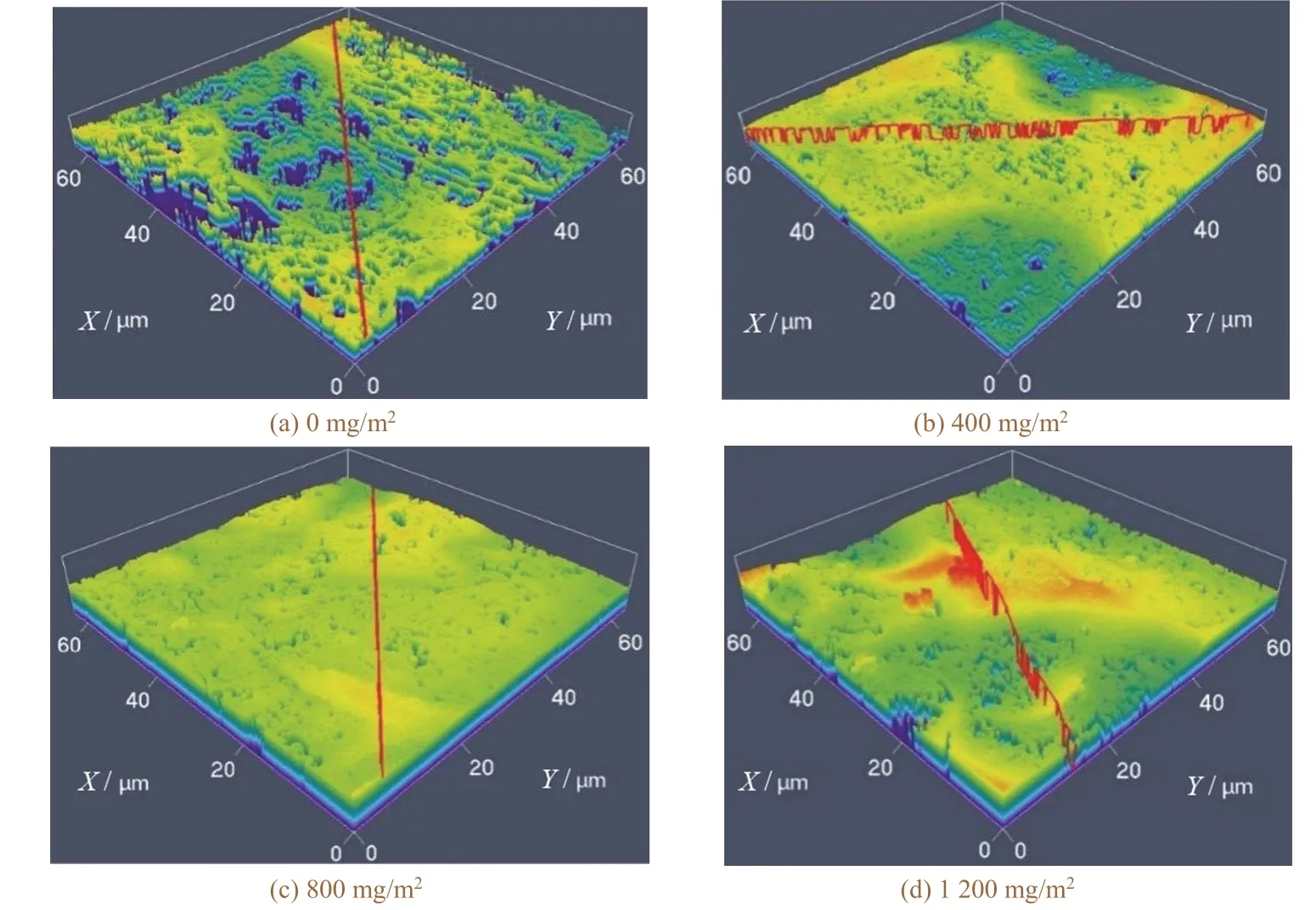

从图4a和图5a中可以看出,DP590裸板表面分布着大量的毛细孔,孔径为5 ~ 10 μm,孔深为5 ~8 μm,表面光洁度较差。这些表面毛细孔促进了DP590表面对空气、水分子及腐蚀介质的吸附,加速了材料表面的腐蚀。防锈油涂覆之后材料表面孔隙率和孔径大幅降低,表明油膜分子对DP590表面微孔具有很好的填充作用。值得注意的是,低涂油量(400 mg/m2)时,油膜的孔隙率和孔径明显比裸板表面低,见图4b和图5b。涂油量为800 mg/m2时,DP590表面光洁度较高,防锈油的涂覆效果较好,表面近乎无孔,见图4c和图5c。高涂油量时,由于防锈油膜分子表面张力的作用,DP590表面油膜分子发生局域聚集现象,表面光洁度降低,油膜分布不均匀,涂覆效果较差,见图4d和图5d。在含氧的腐蚀介质中,油膜分子的不均匀分布会形成氧浓差腐蚀电池。表面三维形貌结果表明,DP590表面防锈油的防锈效果依赖于防锈油的涂覆效果和涂油量。

图4 不同涂油量的DP590的表面三维形貌Figure 4 3D-topography images of DP590 coated with different amounts of antirust oil

图5 不同涂油量的DP590的截面轮廓Figure 5 Profile of the cross-section of DP590 coated with different amounts of antirust oil

2.4 盐雾腐蚀试验

为了进一步验证试验结果的准确性,采用盐雾腐蚀试验对不同涂油量的DP590的耐蚀性进行评价。从图6中可以看出盐雾腐蚀12 h后,裸板试样表面几乎完全被腐蚀产物覆盖,同时锈蚀出现明显的分层、脱落现象,可见裸板表面活性高,耐蚀性差。涂油后DP590基体的腐蚀程度显著降低,耐蚀性得到明显改善。从图6b中可以看出,400 mg/m2轻涂油的表面出现大面积红褐色铁锈,金属基体表面已发生严重腐蚀,锈蚀度达50%左右。1 200 mg/m2重涂油表面也出现大块锈斑,腐蚀产物为红综色,金属基体的腐蚀程度比400 mg/m2轻涂油时相对较轻。涂油量为800 mg/m2时,DP590的耐蚀性最好,腐蚀程度最低,腐蚀产物为浅红综色。上述结果与之前的分析一致。

图6 盐雾腐蚀12 h后不同涂油量的DP590试样的宏观形貌Figure 6 Macroscopic morphologies of the samples coated with different amounts of DP590 after 12 hours of salt spray corrosion

3 结论

采用双相DP590钢为基材,研究了涂油量对其表面状态及耐蚀性的影响。结果表明,DP590表面防锈油的防锈效果依赖于防锈油的涂覆效果与涂油量。涂油量为800 mg/m2时的涂覆效果最好,涂覆后DP590表面的光洁度较高,近似为无孔状态。防锈油要达到较好的防护性能,需合理地控制涂油量范围。