碱性脉冲电镀Zn−纳米SiC复合镀层工艺条件的优化

2021-05-31陆雄波邓型深姜吉琼

陆雄波,邓型深,姜吉琼

(广西矿冶与环境科学实验中心,桂林理工大学化学与生物工程学院,广西 桂林 541004)

纳米SiC化学性能稳定,导热系数高,热膨胀系数小,耐磨性优良[1-5]。将纳米SiC添加到基础镀液中与金属离子共沉积可形成性能优良的复合镀层。Zn−SiC复合镀层以其优良性质而受到广泛关注[6-11],但脉冲电镀Zn−SiC复合镀层尚未见报道。本文采用脉冲电沉积方法在Q235钢片表面制备了Zn−纳米SiC复合镀层,并对其表面形貌及耐蚀性进行了测试。

1 实验

1.1 材料及设备

以50 mm × 30 mm × 5 mm的市售锌为阳极,50 mm × 30 mm × 5 mm的Q235钢片为阴极,用石家庄恒威电源科技开发有限公司生产的SMC-5S脉冲电源施镀,用巩义市予华仪器有限公司生产的DF-101S集热式恒温加热磁力搅拌器搅拌镀液。

1.2 工艺流程

打磨(600号至2000号砂纸)→水洗→除锈(5 g/L盐酸 + 120 g/L硫酸,常温,5 min)→水洗→除油(13 g/L氢氧化钠 + 60 g/L磷酸三钠 + 8 g/L硅酸钠 + 25 g/L碳酸钠,80 ~ 90 °C,8 min)→水洗→活化(盐酸50 g/L,常温,2 min)→水洗→脉冲电镀→水洗→性能测试。

1.3 复合镀工艺

镀液组成[6]:氧化锌30 g/L,氢氧化钠180 g/L,香草醛2.8 g/L,硫脲4 g/L,三乙烯四胺4 g/L,99%甲醛1 mL/L,SiC颗粒(粒径约40 nm)0.15 g/L。电镀工艺条件:平均电流密度0.5 ~ 5.0 A/dm2,占空比10% ~ 50%,温度20 ~ 40 °C,时间10 ~ 30 min,频率125 Hz,搅拌速率250 r/min。

1.4 镀层性能测试

采用上海辰华CHI660E电化学工作站在室温进行,以所制复合镀层为工作电极(裸露面积1 cm2),饱和甘汞电极(SCE)为参比电极,铂电极为辅助电极,电解液为3.5%的NaCl溶液。塔菲尔(Tafel)曲线的扫描速率为10 mV/s,通过电化学工作站自带的分析程序拟合得到镀层的腐蚀电流密度。在开路电位下进行电化学阻抗谱(EIS)测量,频率从100 kHz到0.01 Hz,振幅5 mV。

采用日立SU5000扫描电子显微镜(SEM)观察镀层的表面形貌,采用M302653能谱仪(EDS)分析镀层中Si的含量,再换算为SiC的质量分数。

2 结果与讨论

2.1 工艺条件对Zn−纳米SiC复合镀层耐蚀性的影响

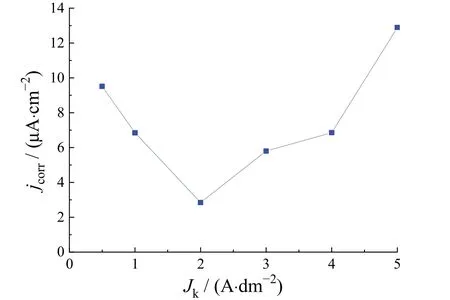

2.1.1 平均电流密度

在占空比30%、温度25 °C、平均电流密度0.5 ~ 5 A/dm2的条件下电镀15 min得到的Zn−纳米SiC复合镀层的腐蚀电流密度见图1。腐蚀电流密度随平均电流密度的增加先逐渐减小再逐渐增加,在2.0 A/dm2时腐蚀电流密度最低。所以平均电流密度为2.0 A/dm2较佳。

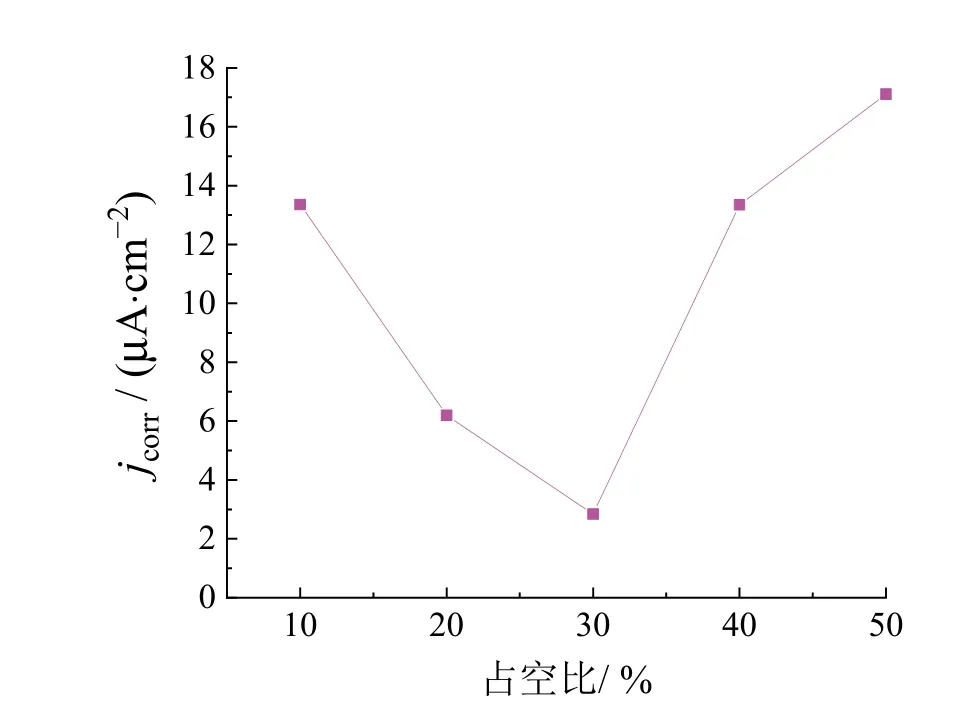

2.1.2 占空比

在平均电流密度2 A/dm2、温度25 °C、占空比10% ~ 50%的条件下电镀15 min得到的Zn−纳米SiC复合镀层的腐蚀电流密度见图2。腐蚀电流密度随占空比的增加先减小后增大,其中占空比为30%时腐蚀电流密度最小。所以占空比30%较佳。

图1 平均电流密度对Zn−纳米SiC复合镀层腐蚀电流密度的影响Figure 1 Effect of average current density on corrosion current density of Zn–nano-SiC composite coating

图2 占空比对Zn−纳米SiC复合镀层腐蚀电流密度的影响Figure 2 Effect of duty cycle on corrosion current density of Zn–nano-SiC composite coating

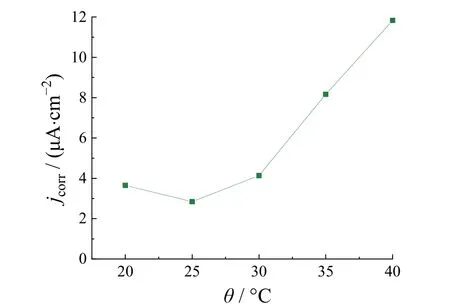

2.1.3 镀液温度

在平均电流密度2.0 A/dm2、占空比30%、温度20 ~ 40 °C的条件下,脉冲电镀15 min所得Zn−纳米SiC复合镀层的腐蚀电流密度见图3。在20 ~ 30 °C范围内,复合镀层的腐蚀电流密度变化不大,其中在25 °C时腐蚀电流密度最小,当温度高于30 °C时,复合镀层的腐蚀电流密度随温度的升高而迅速增大。故脉冲电镀温度控制在20 ~ 30 °C范围内较佳。后续实验选择25 °C作为最佳条件。

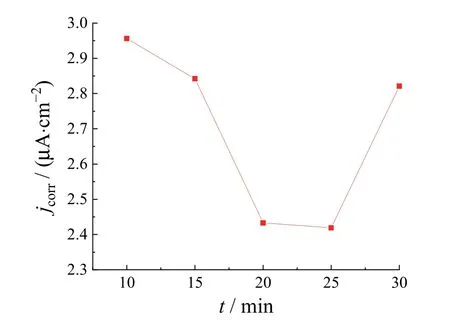

2.1.4 电镀时间

在平均电流密度2.0 A/dm2、温度25 °C、占空比30%的条件下,电镀不同时间得到的Zn−SiC复合镀层的腐蚀电流密度见图4。施镀时间对腐蚀电流密度影响不大,在20 ~ 25 min内腐蚀电流密度几乎无变化,所以此时间范围内电镀较佳。后续实验选择20 min。

综上所述,碱性脉冲电镀Zn−纳米SiC复合镀层的较佳工艺条件为:平均电流密2.0 A/dm2,占空比30%,镀液温度20 ~ 30 °C,电镀时间20 ~ 25 min。

图3 镀液温度对Zn−纳米SiC复合镀层腐蚀电流密度的影响Figure 3 Effect of bath temperature on corrosion current density of Zn–nano-SiC composite coating

图4 电镀时间对Zn−纳米SiC复合镀层腐蚀电流密度的影响Figure 4 Effect of electroplating time on corrosion current density of Zn–nano-SiC composite coating

2.2 最佳条件下碱性脉冲电镀所得Zn−纳米SiC复合镀层的性能

2.2.1 表面形貌及SiC含量

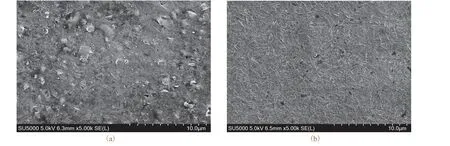

由图5可知,Zn−纳米SiC复合镀层的表面结晶比纯锌镀层更细小、更致密,这说明SiC的加入能使镀层晶粒变小,表面变得更细腻、平整。EDS分析表明镀层中含SiC 1.67%,说明SiC已复合到镀层中。

图5 纯锌镀层(a)和Zn−纳米SiC复合镀层(b)的表面形貌Figure 5 Surface morphologies of pure zinc coating (a) and Zn–nano-SiC composite coating (b)

2.2.2 电化学性能

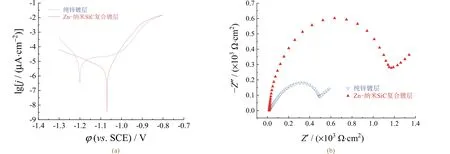

对图6a的极化曲线拟合分析得出,纯锌镀层和Zn−纳米SiC复合镀层的腐蚀电位分别为−1.2 V和−1.07 V,腐蚀电流密度分别为19.64 µA和2.446 µA,所以脉冲电镀得到的Zn−纳米SiC复合镀层的耐蚀性优于纯锌镀层。由图6b可以看出,Zn−纳米SiC复合镀层的容抗弧半径远大于纯锌镀层,这也说明Zn−纳米SiC复合镀层的耐蚀性更优。

图6 脉冲电镀Zn−纳米SiC复合镀层和纯锌镀层的塔菲尔曲线(a)和EIS谱图(b)Figure 6 Tafel curves (a) and EIS plots (b) for Zn–nano-SiC composite coating and pure zinc coating prepared by pulsed electroplating

3 结论

碱性脉冲电镀Zn−纳米SiC复合镀层的较佳工艺条件为:平均电流密2.0 A/dm2,占空比30%,镀液温度20 ~ 30 °C,电镀时间15 ~ 25 min。由此所得的复合镀层含SiC 1.67%(质量分数),表面平整,结晶细腻,有比纯锌镀层更好的耐蚀性。