氯化胆碱−丙二酸离子液体电沉积锌−镍合金

2021-05-31卜路霞刘恒悦金会义闫宗兰

卜路霞,刘恒悦,金会义,闫宗兰

(天津农学院基础科学学院,天津 300384)

在金属基体表面电镀保护性镀层可避免基体与腐蚀性介质的接触,是有效防止金属腐蚀的表面处理技术。Zn–Ni合金镀层的耐蚀性和耐磨性比纯Zn镀层高3 ~ 5倍,被广泛应用于机械、钢铁、电子等众多领域[1]。电镀Zn–Ni合金的镀液主要为水溶液无机盐体系,可分为酸性体系和碱性体系。相对而言,酸性Zn–Ni合金电镀工艺更完善,具有电流效率高、沉积快、镀层光亮等优势,但镀液的腐蚀性较强,废液易污染环境且难以处理。碱性Zn–Ni合金电镀具有镀液分散能力较强、腐蚀性弱、生产成本低、废水易处理等优点,但电流效率较低,很难获得较厚的镀层。离子液体是一种完全由阴、阳离子组成的熔融盐,具有电导率高、蒸气压低、电化学窗口宽、化学稳定性好等优点,已被成功应用于Cu[2]、Al[3]、Ni–Mn[4]、Ni–Fe[5]等的电沉积。

本文采用氯化胆碱−丙二酸离子液体为电解液,在恒电位下电沉积制备Zn–Ni合金镀层,对其制备工艺进行了探索,并研究了所得Zn–Ni合金镀层的耐蚀性、表面形貌、孔隙率等性质。

1 实验

1.1 主要仪器和试剂

主要仪器:郑州长城科工贸有限公司HWCL-3型恒温磁力搅拌油浴锅;上海辰华CHI660E型电化学工作站;JEOL JSM-6700F型扫描电子显微镜;岛津AUY220分析天平,精度为0.1 mg。

主要试剂:氯化胆碱、丙二酸、NiCl2·6H2O、ZnCl2、Na2CO3,皆为分析纯,由国药集团化学试剂有限公司提供。

1.2 电沉积溶液的制备

将氯化胆碱和丙二酸置于60 °C下真空干燥24 h,然后按物质的量比1∶2称量(氯化胆碱约3.8 mol/L,丙二酸约7.5 mol/L)后放入圆底烧瓶中,置于油浴锅中缓慢加热至80 °C,再恒温磁力搅拌直至熔融成无色黏稠的液体,即得氯化胆碱−丙二酸类离子液体。按浓度均为0.1 mol/L向其中加入NiCl2·6H2O和ZnCl2,80 °C下恒温磁力搅拌至其完全溶解,即得电镀溶液。所用NiCl2·6H2O并未进行脱水处理,因此电沉积溶液中含有微量水分。

1.3 电沉积Zn–Ni合金

电沉积试验在电化学工作站上进行,采用三电极体系,以铂网为辅助电极,铂丝为参比电极,紫铜片为工作电极(暴露面积为1 cm2)。

紫铜片先用600号砂纸打磨,再在抛光麂皮布上用粒径约30 nm的氧化铝粉抛光,接着用95%乙醇擦洗,然后采用由20 ~ 40 g/L Na2CO3、3 ~ 5 g/L Na2SiO3和20 ~ 40 g/L Na3PO4·12H2O组成的溶液在温度70 ~ 80 °C、电流密度2 ~ 5 mA/cm2的条件下电解除油1 ~ 3 min,用去离子水清洗后吹干备用。

在恒电位下电沉积Zn–Ni合金,采用磁力搅拌方式,镀液温度为80 °C,电沉积时间为40 min。电镀后试片用95%乙醇清洗,用去离子水清洗并吹干后进行性能测定。

1.4 性能表征和检测方法

采用扫描电镜观察Zn–Ni合金镀层的表面形貌。

参考QB/T 3823–1999《轻工产品金属镀层的孔隙率 测试方法》,用贴滤纸法检测Zn–Ni合金镀层的孔隙率,所用溶液为10 g/L铁氰化钾 + 20 g/L氯化钠,根据斑点直径确定孔隙的斑点数,每种样品测定3次,取平均值。

采用弯曲试验法检测镀层的结合力,将电镀试片90°弯曲20次,观察断面形貌,镀层基本无剥落、起皮则结合力合格。

采用分析天平称量电镀前后试片的质量,按式(1)计算沉积速率v。

式中m0和m1分别为电镀前、后试片的质量(单位:mg),A为镀层面积(单位:m2),t为电镀时间(单位:s)。

通过塔菲尔(Tafel)曲线测试来考察Zn–Ni合金镀层的耐蚀性,以铂网为辅助电极,饱和甘汞电极(SCE)为参比电极,以不同电位下电沉积所得合金镀层作为工作电极,电解质是3.5% NaCl水溶液,室温,扫描速率5 mV/s。

2 结果与讨论

2.1 开路电位−时间曲线

从图1可以看出,初始时电极表面状态很不稳定,开路电位随着时间延长而急剧减小,可能是离子液体在电极表面吸附所致。随着时间继续延长,开路电位缓慢减小,150 s后趋于稳定,表明电极表面已达到稳定状态,此时开路电位约为−0.80 V。因此,后续将电极浸入待测溶液中3 min后才进行阴极极化曲线测试和电沉积试验,以确保数据的准确性。

2.2 极化曲线

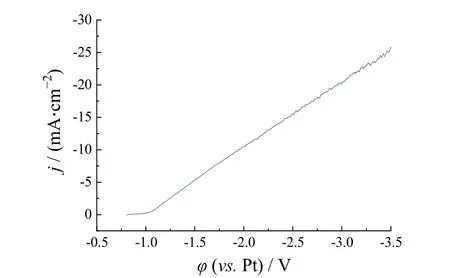

从图2可以看出,在电位−0.80 V左右开始出现阴极电流,并且随着电位的负移,阴极电流密度逐渐增大。当电位负于−1.0 V左右时,电流密度与电位近似呈线性关系,没有出现浓差极化现象,这可能是由于离子液体本身的电导率比较大,离子能够在溶液中顺利地向电极表面扩散。另外,在电位为−3.5 V左右时没有出现明显的析氢现象,这也是离子液体作为镀液的优势之一。因此,选择在−1.0 ~ −1.5 V之间恒电位沉积制备Zn–Ni合金镀层。

2.3 沉积电位对电沉积Zn–Ni合金的影响

2.3.1 沉积速率

如图3所示,当沉积电位从−1.0 V负移至−1.2 V时,沉积速率快速增大。电位进一步负移至−1.5 V时,沉积速率的增大幅度变得很小。

图1 紫铜电极浸入离子液体后的开路电位−时间曲线Figure 1 Open circuit potential vs.time curve after immersing red copper electrode into the ionic liquid

图2 电沉积Zn–Ni合金的阴极极化曲线(扫速5 mV/s,无搅拌)Figure 2 Cathodic polarization curve for electrodeposition of Zn–Ni alloy at a scan rate of 5 mV/s without agitation

2.3.2 镀层的孔隙率

从图4可以看出,随着沉积电位的负移,Zn–Ni合金镀层的孔隙率先减小后增大。沉积电位为−1.1 V和−1.2 V时,Zn–Ni合金镀层的孔隙率比较低,说明此时镀层较致密。其原因可能是沉积电位较正时,过电位比较小,沉积速率比较低,晶粒生长慢,导致镀层结构疏松;但当过电位较大时,沉积速率过高,晶粒生长过快,镀层孔隙率较大,也不够致密。

图3 电位对沉积速率的影响Figure 3 Effect of potential on electrodeposition rate

图4 电位对Zn–Ni合金镀层孔隙率的影响Figure 4 Effect of potential on porosity of Zn–Ni alloy coating

综合图3和图4可知,在−1.2 V下电沉积Zn–Ni合金时,沉积速率较大,所得合金镀层较致密。

2.3.3 镀层的耐蚀性

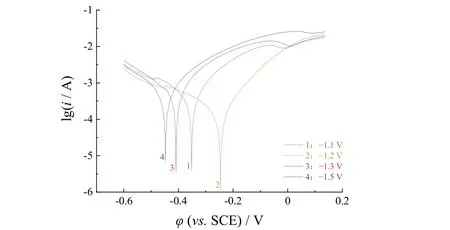

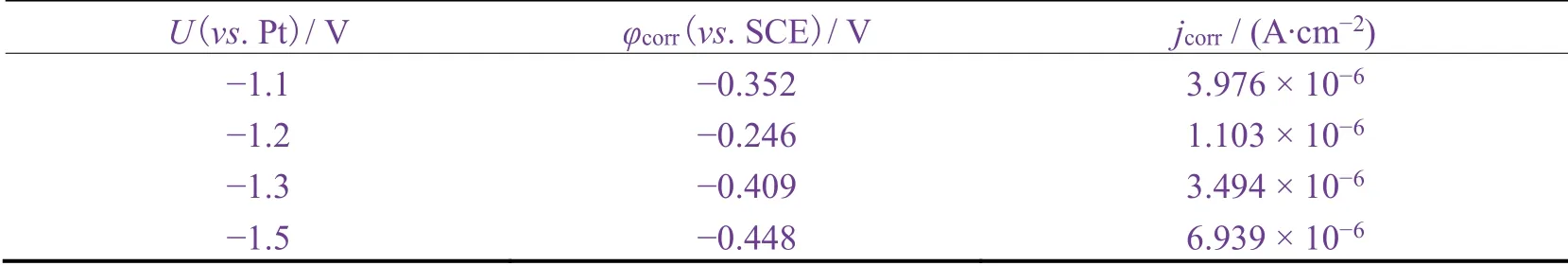

采用Tafel曲线外推法对图5拟合计算,得到不同电位下电沉积所得Zn–Ni合金镀层的腐蚀电位(φcorr)和腐蚀电流密度(jcorr),列于表1。可以看出,在−1.2 V下电沉积所得Zn–Ni合金镀层具有最低的腐蚀电流密度和最正的腐蚀电位,耐腐蚀性能最好。当沉积电位从−1.2 V负移至−1.5 V时,腐蚀电位负移,腐蚀电流密度逐渐增大,表明镀层耐腐蚀性变差。该变化规律与孔隙率测试结果对应,说明导致镀层耐蚀性降低的原因可能就是镀层孔隙率增大,致密性降低。

图5 不同电位下所得Zn–Ni合金镀层在3.5% NaCl溶液中的Tafel曲线Figure 5 Tafel plots for Zn–Ni alloy coatings obtained at different potentials in 3.5 % NaCl solution

2.3.4 镀层的结合力

对在−1.0 ~ −1.5 V电位下所得镀片反复90°弯曲20次之后均未发现明显的镀层剥离和脱落现象,表明采用该工艺电沉积所得Zn–Ni合金镀层都具有较好的结合力。

表1 不同电位下电沉积所得Zn–Ni合金镀层在3.5% NaCl溶液中的电化学腐蚀参数Table 1 Electrochemical corrosion parameters of Zn–Ni alloy coatings electrodeposited at different potentials in 3.5% NaCl solution

2.4 Zn–Ni合金镀层的微观形貌

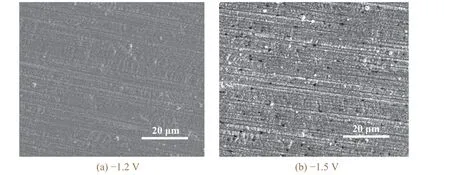

根据上述实验结果,选取−1.2 V和−1.5 V下电沉积所得Zn–Ni合金镀层进行表面形貌分析。从图6可见,在−1.2 V下制备的Zn–Ni合金镀层更平整、致密,而在−1.5 V下制备的Zn–Ni合金镀层表面有许多针孔,结构疏松。这印证了之前的孔隙率测试结果。

图6 在不同电位下电沉积所得Zn–Ni合金镀层的表面形貌Figure 6 Surface morphologies of Zn–Ni alloy coatings electrodeposited at different potentials

3 结论

以氯化胆碱−丙二酸类离子液体为溶剂,采用恒电位法在铜表面电沉积制备了Zn–Ni合金镀层。随沉积电位负移,电沉积速率逐渐增大,Zn–Ni合金镀层孔隙率呈现先减小后增大的变化趋势。在−1.2 V下电沉积制备的Zn–Ni合金镀层表面光滑平整,结晶致密,耐蚀性最好。