基于仿生学的强化传热与减阻技术研究进展

2021-05-31李娟朱章钰翟昊王嘉洛

李娟,朱章钰,翟昊,王嘉洛

(南京林业大学机械电子工程学院,江苏南京210037)

仿生学始于20世纪60年代,是生物学、材料学和工程技术学科相结合的新型交叉学科。针对工程和生产实践提出的技术问题,仿生学以生物为研究对象,通过借鉴、简化生物体的外形结构、功能行为及其调节机制应用于工程实践,极大地提高了人类对自然的适应和改造能力,产生了巨大的社会经济效益[1-2]。

近年来,众多研究人员由自然界中广泛存在的强化传热传质现象以及生物体非光滑表面结构受到启发,将其模拟应用于换热器、汽车车身、水中航行体的结构设计中,获得了不错的强化传热与减阻效果。这对于提高设备能源利用效率、缓解工业领域高能耗问题具有重大意义[3-5]。

目前,将仿生优化结构应用于强化传热及表面减阻的研究较多,但在体积和质量受限的微尺度传热领域中仍处于起步阶段。基于仿生对象开发的鲨鳃型翅片、鱼鳍凸起、叶脉分形、昆虫表面乳突等传热结构,强化传热效果明显;将盾鳞沟槽、生物表面凹坑凸包和具备微纳结构的超疏水表面等仿生结构应用于流动减阻中,能够较大程度降低阻耗。然而,高效低阻作为换热器优化设计的最终目标,尤其是在微尺度传热领域,如何考虑耦合设计仿生传热元件的综合性能,提高传热效率的同时降低流动阻力,仍是强化传热技术领域面临的重要挑战。本文从单相、相变强化传热及表面减阻等方面,综述了仿生强化传热与减阻技术的研究进展,并结合微尺度传热结构发展趋势,指出微尺度仿生结构现有研究的不足,提出了高效低阻强化传热仿生结构设计的必要性,有望对微通道换热器的设计和研究提供参考。

1 仿生学强化传热技术的研究进展

换热器作为化工电力、航空动力等工业领域的通用设备,提高其传热性能对于节能减排战略具有重要推动作用。受动植物部分组织结构的启发,学者们将仿生学原理引入无源强化传热技术,通过优化设计换热元件结构,实现强化单相及相变对流传热的目的。

1.1 单相传热

换热板和换热管作为换热器的核心元件,其表面及内部结构的设计在很大程度上决定了换热器的性能。

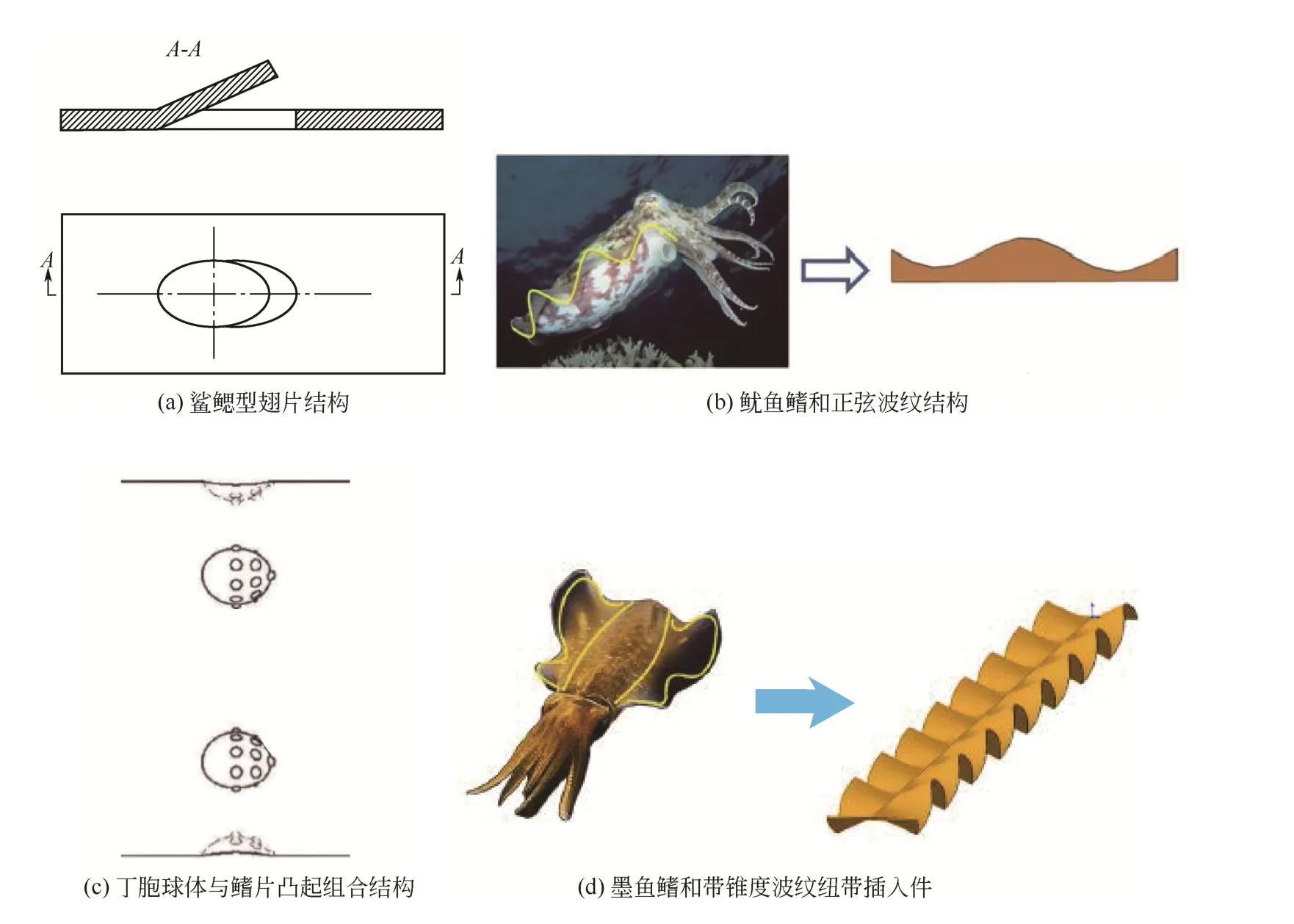

图1 仿生强化单相传热结构

刘景成等[6]通过对鲨鱼鳃周围流体流动状态的考察,提出了一种鲨鳃型翅片结构,如图1(a)所示,用于改善板翅式换热器内流体流动及传热。通过调整开口尺寸1~6mm和角度5°~30°,建立了12个鲨鱼腮翅片换热器流道模型,数值研究了换热器内速度、压力、温度以及湍流强度的分布情况。在不同结构参数下,速度变化、温度变化及湍流强度的峰值均出现在翅片开口位置前后,分别为47.38%、1K/m和3.162%。

Qi等[7]实验研究了鱿鱼鳍正弦波纹结构CPU散热片内Fe3O4-CNTs纳米流体的流动及传热特性,仿生结构如图1(b)所示。以去离子水为参照,探究纳米颗粒质量分数和波长对新型仿生CPU散热片性能的影响。实验结果表明,当纳米颗粒质量分数为0.5%、鱿鱼鳍表面波长为6.75mm时,仿生CPU散热片的传热强化效果最大为13.27%,同时增加了7.56%的流动阻耗。

靳遵龙等[8]设计了一种仿生竹节强化传热管,并采用数值模拟的方法对4种不同竹节间距和边长的强化管模型进行了流动和传热特性分析。与光滑管模型相比,仿生竹节强化管换热系数的提升最多可达57%,流动阻力的消耗最少增加26%。当竹节间距、边长分别为20mm和5mm时,仿生结构的综合强化传热效果最好。

张凯等[9]将丁胞强化传热结构与座头鲸鳍片凸起结构相结合,设计了一种新型仿生结构强化管,如图1(c)所示。对去离子水在仿生管和丁胞管内的流动和传热特性进行了数值仿真分析和对比,结果表明在低雷诺数工况下,仿生管阻耗较高的同时,传热系数的提升更为明显。当雷诺数为104、丁胞结构轴向间距为20mm、鳍片凸起个数为6、相对深度为0.421时,新型仿生结构强化管的整体性能最佳。

基于墨鱼鳍振幅从中部到两侧逐渐增大的结构特性,Liang等[10]设计了一种带锥度波纹纽带插入件,如图1(d)所示。以波纹纽带的周期和振幅为变量,数值模拟研究了光滑圆管、仿生圆管与传统波纹纽带插入件圆管的性能。相比传统波纹纽带插入件,带锥度波纹纽带插入件强化传热的效果虽然降低了15.6%~25.9%,但同时阻力的消耗减小了93.4%~269.5%。当雷诺数为1800、波纹周期为40mm、波纹振幅为5.4mm时,新型仿生圆管综合性能因子最高,为2.62。

基于无源强化传热理论,强化单相对流传热的三种途径为:增加换热面积、加大对数平均温差和提高传热系数。介于换热设备实际应用的体积、成本及冷热工质温度限制,提高传热系数是强化传热的最有效途径。通过分析可以看出,上述仿生结构强化传热的机理主要是基于改变流体流动条件,增大流体紊流程度,从而提高传热系数。鲨鱼鳃型翅片促进了同层翅片不同流道内流体的混合,增强了对近壁面层流底层的冲刷作用;鱿鱼鳍正弦波纹表面的引入,增强了流体流动过程中的扰动,同时纳米颗粒的布朗运动会进一步破坏层流边界层;周期性分布的竹节凸起结构造成了流动截面积的突扩突缩,引发了纵向涡流,促进了管中心高速流体与边界层流体的混合;在丁胞与鳍片凸起组合结构强化管中,鳍片凸起结构进一步增大了近壁面处流体的径向分速度,不仅增强了对壁面的冲刷效果,而且扩大了丁胞后方纵向涡的影响区域,促进了冷热流体混合;墨鱼鳍波纹纽带沿径向的起伏变化使得波谷和波峰处形成一对较明显反向旋转的纵向涡,破坏了层流底层,增强了换热管中心高速流体与近壁面低速流体的混合。

1.2 相变传热

气-液相变传热主要是指液体沸腾和蒸汽凝结时发生的热量传递过程。基于仿生学原理优化换热表面结构,有利于改善气-液相变过程,降低工质蒸发及冷凝热阻,提高传热效率。

基于植物叶片表面结构的蒸腾散热特性,赵雨亭等[11]设计了一种仿生叶脉分形微结构表面,用于强化平板热管冷凝端的传热,仿叶脉槽道结构如图2(a)所示。以分形角为结构变量做叶脉形结构平板热管与传统平板热管的热性能对比试验,发现当分形角为80°、加热功率为80W、充液率为35%时,仿生结构平板热管的冷凝热阻最小为39.42K/kW,相比传统平板热管降低了40.29%。

李红传等[12]受天鹅绒竹芋表面凸起结构启发,构建了锥形毛细芯平板热管,两种锥形结构如图2(b)所示。其中,仿生平板热管底部壁面分布有254个锥形毛细芯结构。通过分析热性能实验获得的热管热阻发现,锥形毛细芯结构经氧化处理后,平板热管的总热阻在不同加热功率下均有一定程度地降低。对于热管放置角度为0°和180°的两种工况,氧化后仿生平板热管总热阻的最小值与未经氧化处理的热管相比,分别减小了65.7%和37.5%。

孔庆盼等[13]参考仙人掌收集雾中水分的功能协同原理,采用化学刻蚀法制备了超亲水乳突和超疏水表面组合结构,用于强化冷凝传热。在充液率为10%的实验工况下,调整加热功率,获得了不同过冷度下光滑铜表面、超疏水表面以及仿生组合结构表面的冷凝传热系数。当过冷度为5K时,仿生表面冷凝传热系数达到最大,为80kW/(m2·K),比光滑铜表面增加了380%。

图2 仿生强化相变传热结构

蝉翼表面的锥形纳米乳突阵列结构能有效聚合微小液滴,实现液滴的自弹射去除。受此启发,Wang等[14-15]提出了一种可以实现小尺度冷凝微滴高密度自更新的仿生纳米针构型表面,如图2(c)所示。其中,纳米针的高度、直径和间距可随生长时间变化。实验研究了不同生长时间纳米针构型表面的冷凝传热特性,发现当生长时间为30min,纳米针间距、直径、高度分别为92nm、10nm、2.1μm时,该纳米针构型表面冷凝传热系数最大为40.96kW/(m2·K),相比光滑铜基疏水表面提高了320%。

Hou等[16]以纳米布沙漠甲虫背部亲疏水复合结构的高效集水特性为设计依据,制备了一种嵌有规则微米柱阵列结构的硅表面,如图2(d)所示。该表面微米柱结构顶部因氧化硅膜层呈亲水性,微米柱侧壁和纳米级粗糙元经低表面能化学修饰呈疏水性。通过热性能实验考察了微米柱直径6μm、高度7μm、间距12μm、18μm、24μm工况下,该仿生结构表面的冷凝传热特性。当饱和蒸汽压为3.17kPa、微米柱间距为12μm时,该仿生亲疏水复合表面冷凝传热系数最高为1.532kW/(m2·K),相比光滑疏水表面以及纳米级粗糙元超疏水表面分别提升了63%和153%。

对于气-液相变传热过程,气泡和液滴的核化、移动、脱离是影响蒸发和冷凝热阻的关键。从上述研究中可知,仿生结构能够优化气泡和液滴的运动状态,达到强化传热的目的。叶脉分形结构的毛细作用能及时带走周围裸露铜基表面形成的冷凝液,促进换热循环;锥形毛细芯内部多尺度孔隙结构的存在有利于蒸气从大孔隙逸出,液体从小孔隙吸入,降低气-液间的运动阻力,减薄冷凝液膜厚度;受亲水锥形乳突吸引而粘附在其表面的冷凝液滴,受乳突曲率半径不同产生的拉普拉斯压差作用而流向乳突底部,此时受乳突内部微小通道产生的毛细吸力作用,液滴被吸入乳突内部,当乳突内液体饱和时,液滴会在乳突根部聚集,最终受重力作用沿基部流下;引入疏水纳米针构型,保证固液接触形式为点接触,最小化固液界面粘附,促使冷凝液滴融合后释放足够表面能实现自弹射去除,降低冷凝微滴的驱离尺寸;采用亲疏水复合微米柱阵列结构,在疏水纳米针表面的基础上,进一步固定了冷凝微滴的成核位置,保证了冷凝微滴的高效融合,促进了冷凝微滴的自弹射去除。

表1总结了以上仿生强化传热结构的尺寸、工况等参数以及对传热、流动性能的增幅、减益效果。通过分析表中数据可知,由于流动介质、流速、温度等工况参数不同,客观评价各类仿生结构强化传热效果优劣十分困难。但是与传统传热结构相比,不可否认仿生强化传热结构具有明显优势,如墨鱼鳍纽带插入件强化率最高达到了5.8倍。然而,从文献数据中也看到其流动阻力大大增加,这并不利于提升传热元件综合性能。因此,有必要进一步了解仿生结构减阻作用,基于仿生减阻研究的相关规律,实现提高换热结构综合性能的优化设计。

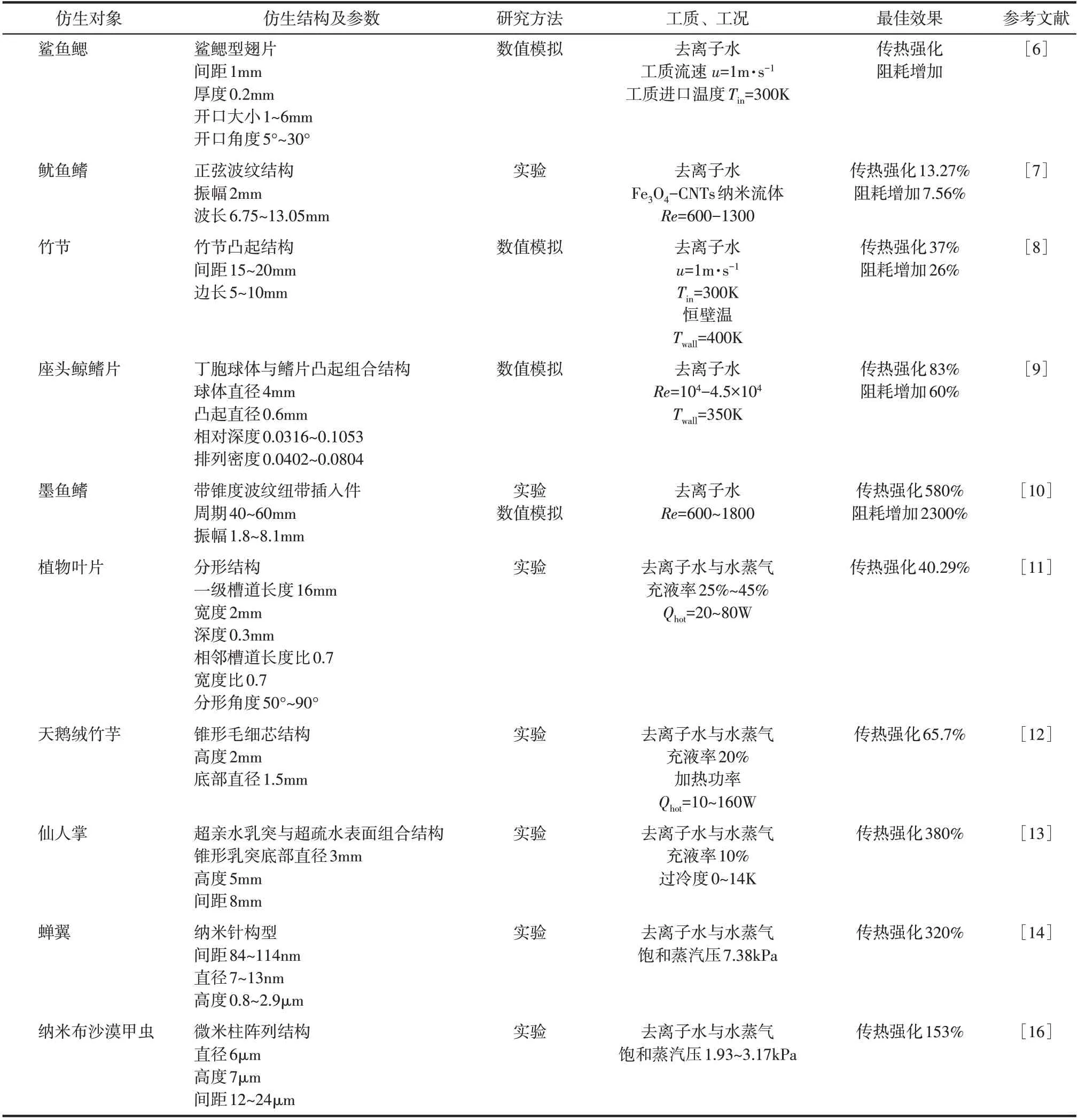

表1 不同强化传热仿生结构的研究参数与强化效果

2 仿生学表面减阻技术的研究进展

作为与外界环境直接接触的生物体体表,都存在一些特有的表面结构来适应生存环境的演变。仿生表面减阻技术通过研究自然界动植物表面形态,模拟和设计与之相似的非光滑表面,以获得其减阻特性,降低设备能源损耗。目前,常见的仿生表面减阻技术有:沟槽表面减阻、凹坑凸包表面减阻以及超疏水表面减阻[17-18]。

2.1 沟槽表面减阻

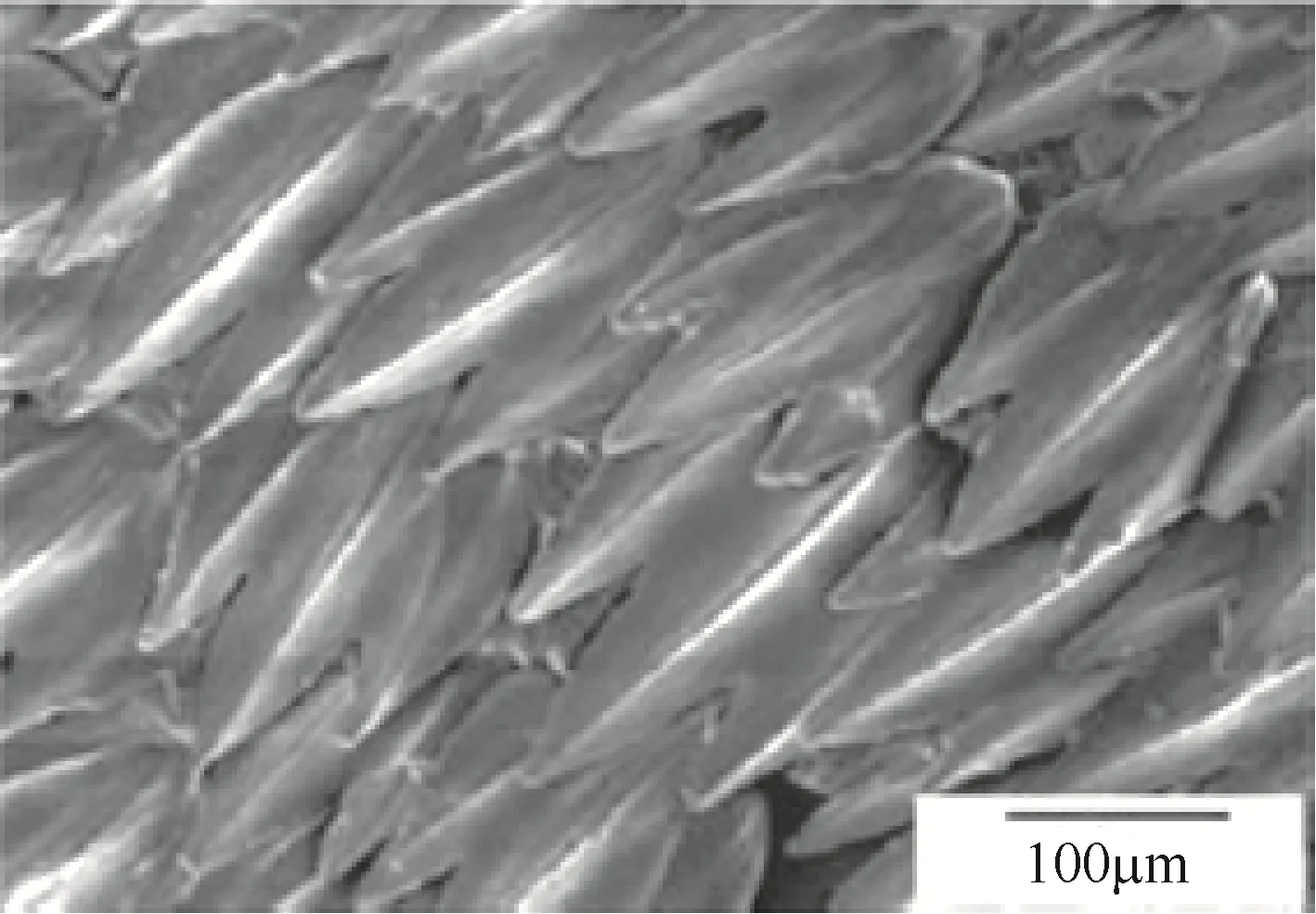

通过对海水中游速较快的鲨鱼的表皮进行观察,发现其表面分布有类似圆谷状的非光滑盾鳞结构,且盾鳞上排布着与游动方向平行的间断式肋状沟槽结构,具体如图3所示。这些细小沟槽结构的存在能够改善鲨鱼表皮附近流体的流动状态,起到有效的减阻效果[19-20]。

图3 鲨鱼皮表面结构

Bai等[21]采用数值模拟的方法研究了V形、锯齿形、矩形、半圆形四种截面形状沟槽结构的减阻性能,减阻效率由高到低依次为:锯齿形沟槽、V形沟槽、矩形沟槽、半圆形沟槽。相比光滑表面,当来流速度为40m/s时,锯齿形沟槽表面减阻效率最高可达33%。

Andrius等[22]采用皮秒紫外激光烧蚀技术在预先加热的聚四氟乙烯试件上加工出了矩形沟槽。通过测量沟槽表面与流动空气之间的摩擦力,并与光滑聚四氟乙烯表面进行对比发现,当矩形沟槽无量纲间距在14~20范围内时,仿生沟槽表面有最佳减阻效率(6%)。

刘志华等[23]在前人试验研究V形沟槽表面减阻性能的基础上,开展了V形沟槽尖峰圆角半径对减阻效果影响的数值模拟研究。模拟结果表明,沟槽表面减阻效果随圆角半径的减小而增大,当沟槽尖峰处无圆角时,沟槽表面减阻效果能达到最大值的6.6%。

秦立果等[24]使用扫描电子显微镜观察了虎鲨表皮的形貌特征,对鳞片表面肋脊进行简化,获得了5个矩形微凸体构成的盾鳞结构,如图4所示。以矩形沟槽为参照,对交错和对齐排布的简化盾鳞沟槽进行了流体动力学仿真,发现简化盾鳞沟槽的减阻效果优于矩形沟槽。当流体流速为5m/s,盾鳞结构对齐排布时,仿生沟槽表面的减阻效果最好,为17.86%。

目前对于沟槽结构的减阻机理主要有两种观点:第二涡群论[25]和突出高度论[26]。第二涡群论认为反向旋转流向涡与沟槽尖角相互作用形成二次涡群,阻碍了流向涡与沟槽底部低速流体的联系,减弱了边界层附近的动量交换,从而降低摩擦阻力;突出高度论认为,沟槽尖角到平面表观起点的区域内,大部分流体受黏性作用影响,流速较低,因此湍流运动引起的瞬时横流受到阻碍,近壁面边界层内流动剪切应力减小,摩擦阻力因此降低[4]。

2.2 凹坑凸包表面减阻

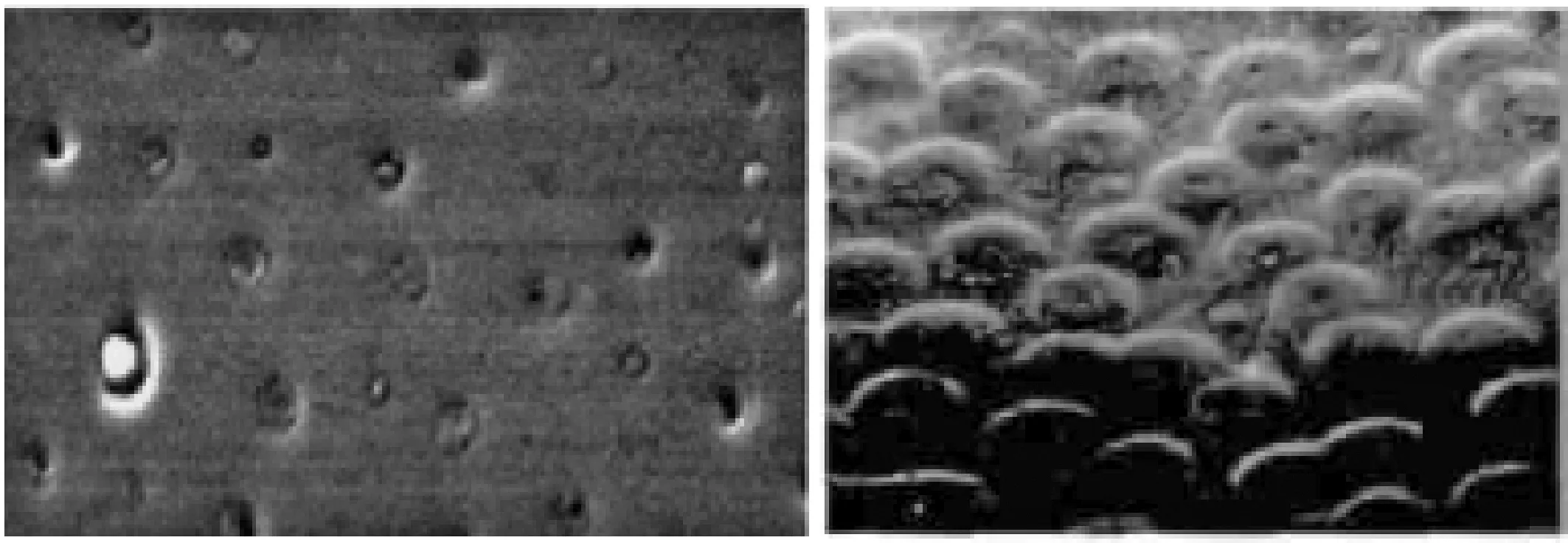

在土壤中生活的蜣螂体表存在密集排列的凹坑阵列结构,该结构能减少泥土在蜣螂体表附着,并且降低蜣螂在土壤中行进受到的阻力[27]。在水中游动速度较快的黄缘真龙虱、鲤鱼、中华鲟鱼等生物体表存在着的凹坑、凸包等非光滑表面结构,同样能减小其在水中游动时的阻力[28-29]。凹坑、凸包结构表面如图5所示。

图4 虎鲨表皮和简化盾鳞结构

图5 表面凹坑、凸包微结构

以凹坑的深度、形状及分布形式为变量,王国荣等[30]数值研究了凹坑圆柱绕流减阻特性,物理模型如图6所示。结果表明,相较于球面形凹坑和矩形分布凹坑,圆柱形凹坑和菱形分布凹坑圆柱绕流平均阻力系数更小。当雷诺数为40000、凹坑深度为凹坑直径的0.015倍、凹坑形状为圆柱形、分布形式为菱形时,凹坑圆柱绕流的平均阻力系数最小,相比光滑圆柱下降了18%。

图6 凹坑圆柱整体示意

周明刚等[31]设计了一种凸包非光滑表面船壳,并对其在水田泥浆中工作时的减阻特性进行了数值模拟。发现凸包非光滑表面的减阻率随着凸包高度、直径、间距的增大先增大后减小。当凸包高度为6mm、直径为8mm、间距为35mm时,非光滑表面减阻效果最佳,为9.33%。

周敬东等[32]同时考察了圆形凹坑、凸包两种结构对船式拖拉机船壳表面减阻特性的影响。通过建立几何模型,对不同直径、深度的凹坑、凸包结构进行数值分析,发现当直径为18mm、深度为11mm时,凹坑表面具有最优减阻率12.7%;当直径为18mm、深度为15mm时,凸包表面减阻率最大达到9.76%。

目前,关于凹坑凸包结构表面减阻机理的分析主要有:凹坑区域内产生的二次流与表面主流体形成涡垫效应,减小了壁面与流体的黏性阻力,凹坑区域附近流体的速度梯度和剪切应力也因此减小,从而获得减阻效果[33];流体流经阵列排布凸包结构的非光滑表面时,会在相邻凸包结构之间形成低速流带,减少了表面主流体与壁面直接液固接触面积,且凸包结构下游处的回流现象进一步减小了凸包结构附近流体的速度梯度,增加了边界层厚度,从而降低摩擦阻力[34]。

2.3 超疏水表面减阻

自然界中很多动植物表面都具备超疏水特性,如荷叶表面、水稻叶表面、水黾、蝴蝶的翅膀、玫瑰的花瓣等。荷叶表面存在一定粗糙度的微纳结构,使得水滴能在荷叶表面滑过,带走表面的污染物,这就是广为人知的“荷叶效应”[35],荷叶表面形貌及自清洁机制如图7所示[36]。

图7 荷叶表面形貌和自清洁机制

Watanabe[37]受“荷叶效应”的启发,率先对表面涂覆疏水性氟烷烃直径分别为6mm和12mm圆形管道内质量分数为0、20%、30%的甘油自来水溶液进行流动特性试验研究,通过测量速度和压降,发现层流状态下该疏水表面有14%的减阻效果。

Woolford等[38]利用粒子图像测试技术观测和研究了由肋和腔微结构交替组成的超疏水表面的减阻特性,发现当表面肋结构方向与来流方向一致时,超疏水表面具有最佳的11%的减阻效果,然而当肋结构方向与来流方向垂直时,制备的超疏水表面反而出现增阻现象。

姚朝晖等[39]制备了微米柱阵列结构表面和涂覆纳米二氧化硅粒子的微米柱阵列复合结构表面两种超疏水表面,用于研究微纳结构对超疏水表面流体流动形态及减阻效果的影响。实验测量和理论计算的结果表明,最大减阻率38.6%出现在湍流状态下的复合结构超疏水表面。

具备微纳结构是超疏水表面减阻的必要条件之一,目前研究者普遍认可的减阻机制是壁面滑移理论[40-41]:当流体流经疏水表面时,由于表面张力的存在,无法带走微纳结构处滞留的气体,气液接触产生涡垫效应,造成边界层流体速度滑移,稳定近壁面层流边界层,从而达到减阻效果。目前,有关涂层或烧结技术直接获得的非规则微纳结构超疏水表面,与光刻加工规则微纳结构再经疏水处理获得的超疏水表面之间的流动特性差异还未揭示,且亲疏水复合处理表面减阻技术的研究有待补充与深入。

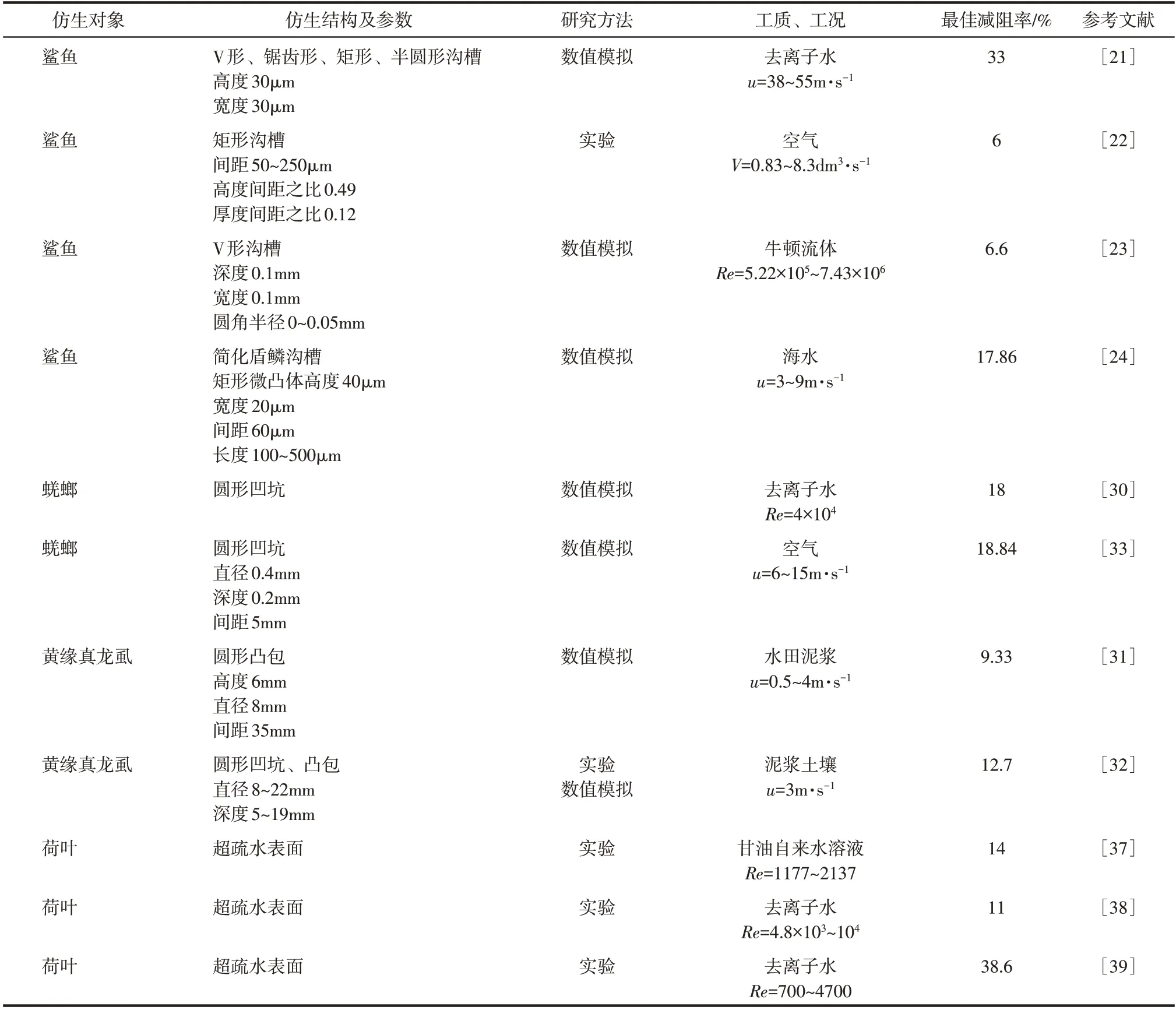

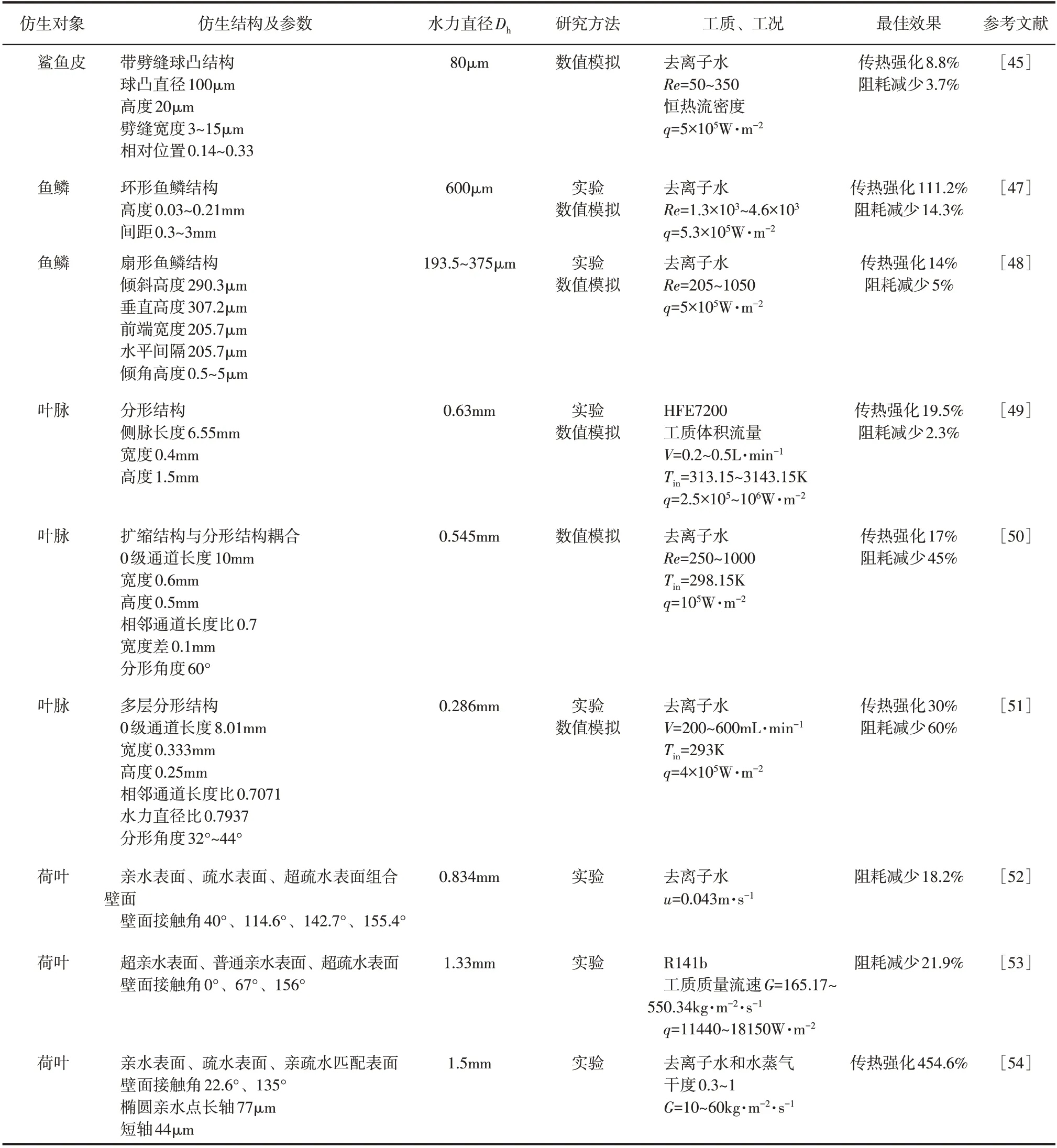

表2中列出了上述文献中仿生减阻表面的部分关键参数与最佳减阻率。从研究结果中发现,沟槽结构、凹坑凸包、超疏水微纳结构表面都能够有效地降低介质流动阻力,其中以荷叶为仿生对象的超疏水微纳结构表面最大减阻率可达到38.6%,应用前景广阔。随着微尺度加工技术的日益发展,微通道换热器以其高效紧凑的特点,在体积质量受限的换热工况中受到广泛关注。从表1和表2中看出,各类仿生结构参数大都以微纳尺寸为主,为实现微尺度强化传热,可将仿生微纳减阻结构应用于微通道换热器的优化设计。

表2 不同减阻仿生结构的研究参数与减阻效果

3 仿生技术在微通道结构优化中的应用

20世纪末,随着微机电系统的迅速发展,兴起了微纳尺度传热问题的研究热潮,微通道换热器应运而生。微通道换热器以其自重轻、体积小、结构紧凑、传热效率高等优点,在解决能源动力、航空航天、微电子技术等先进工程领域微型设备器件的高热负荷散热问题中极具前景。

为适应电子器件设备的更新速率,通过采用微肋、凹槽、阵肋、凹坑、凸台等被动强化传热结构,能够进一步提高微通道热沉的换热效率,但是无法有效控制微通道内阻力的增长幅度[42-44]。近年来,随着微加工技术逐渐精进,一些受自然事物启发,如鱼鳞、叶脉、荷叶等,以优化阻力特性为主要目的,设计新颖、整体性能优越的仿生微通道换热器逐渐涌现。

3.1 鱼鳞结构

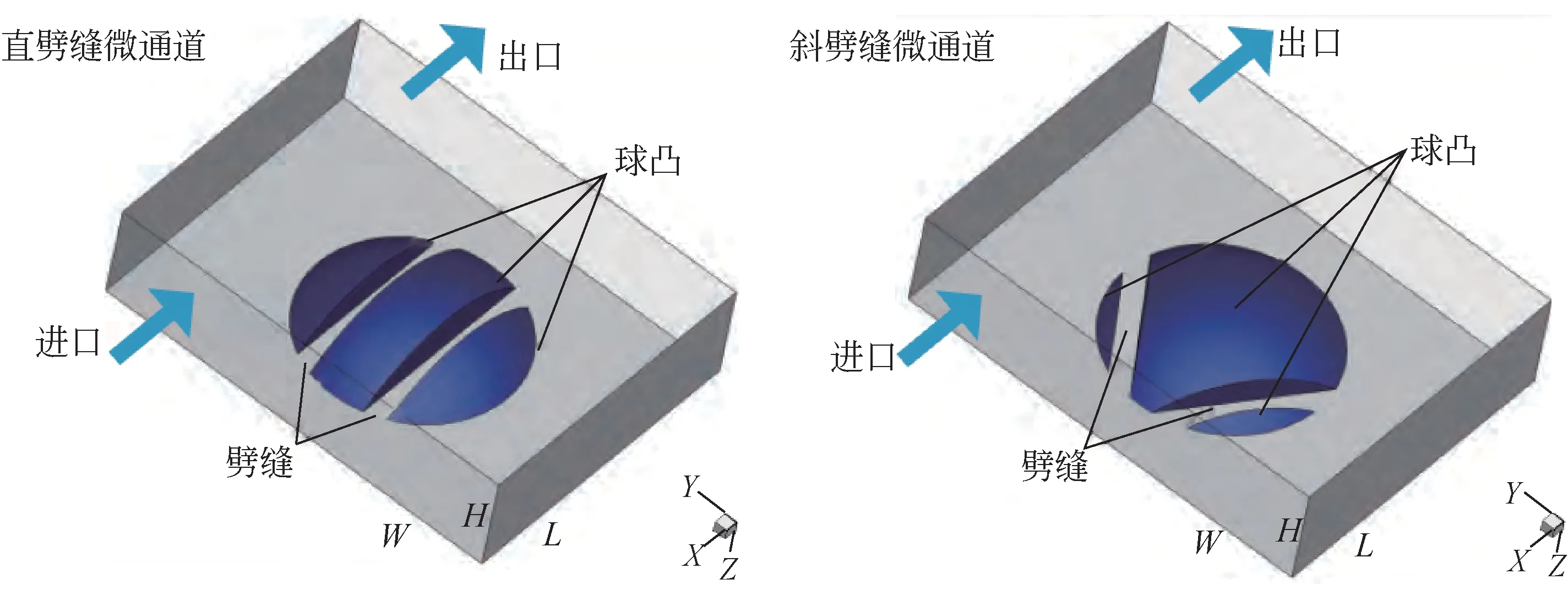

图8 两种带劈缝球凸结构微通道模型

郭丁彰等[45]受鲨鱼皮结构的启发,对表面球凸结构[46]进行仿生学优化,得到了两种形状不同的带劈缝球凸结构微通道,如图8所示。通过数值研究发现,部分流体撞击球凸结构前端,速度增加,热边界层发展中断,球凸结构后端流动分离,形成涡流,增强了通道中心主流与近壁面层流边界层在轴向和法向上的流动混合,强化传热;劈缝的引入,有利于扩大换热面积,推动主流体向侧壁流动,促进流动混合,改善温度分布。与光滑球凸结构相比,当雷诺数为50、劈缝宽度为15μm、劈缝中心线在球凸直径上的相对位置为0.33时,直劈缝球凸结构微通道的摩擦系数最大减小约3.7%;当雷诺数为300、劈缝宽度为10μm、劈缝中心线在球凸直径上的相对位置为0.33时,直劈缝球凸结构微通道的努塞尔数最大增加约8.8%。

为强化由光滑圆管和圆柱形插入件构成的环形微通道内的换热,Goh等[47]在光滑圆柱形插入件表面车削加工出了与流体流动方向相反的环形鱼鳞结构。以鱼鳞的高度和间距作为结构变量进行数值模拟和实验研究,结果表明反向环形鱼鳞结构的布置,一方面扩大了对流换热面积,另一方面增大了湍流强度,破坏了流动边界层和热边界层的发展。当雷诺数为4300、鱼鳞高度为0.21mm、节距为2.1mm时,微通道对流换热系数最大为52.8kW/(m2·K),与光滑通道相比提升了111.2%;当雷诺数小于2000、鱼鳞相对高度为0.1时,仿生环形微通道的摩擦系数小于光滑环形微通道,最大相差14.3%。

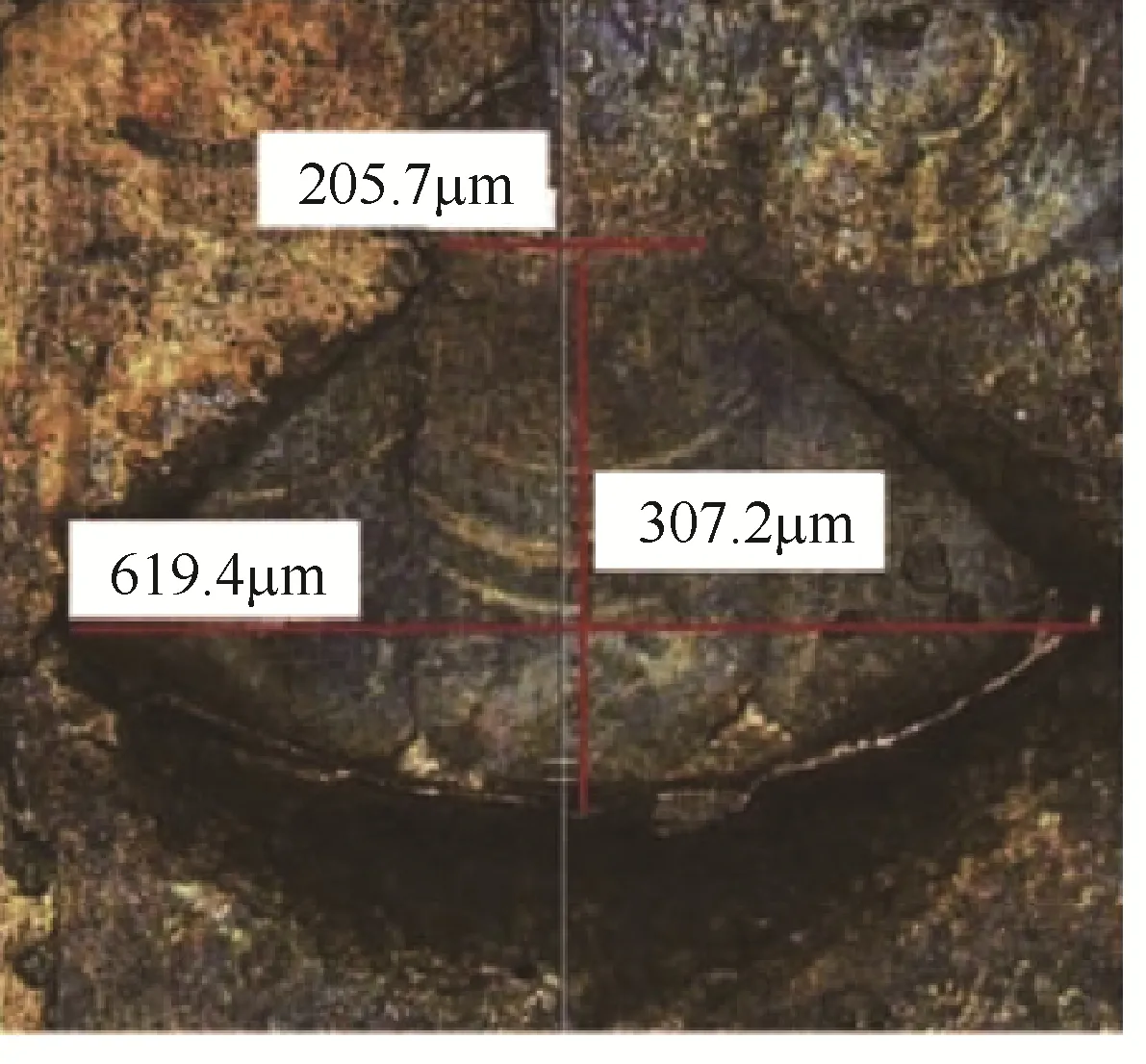

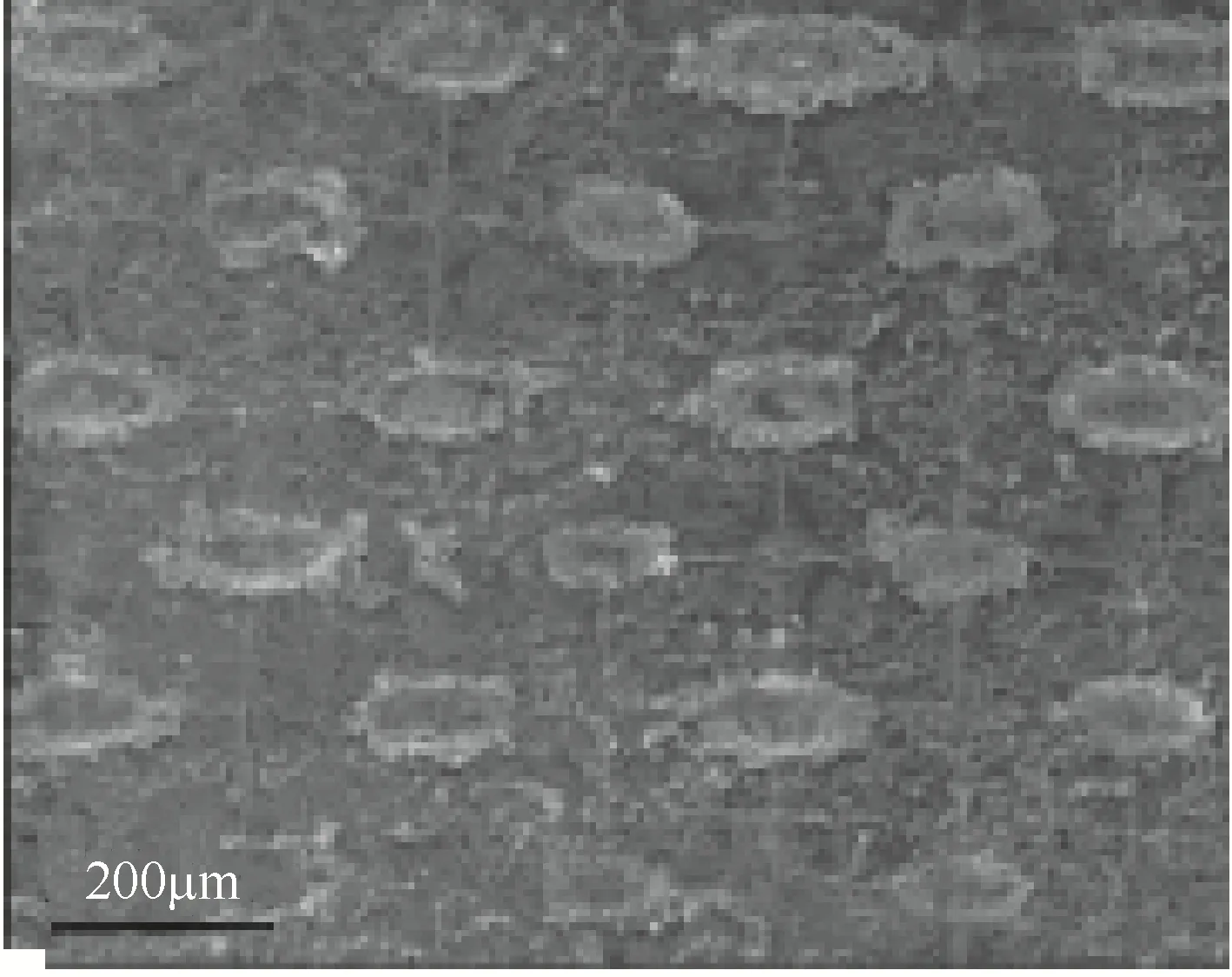

Dey等[48]对布置不同倾角高度扇形鱼鳞仿生结构的微通道进行了流动和传热特性研究。图9为三轴数控微型铣床加工的扇形鱼鳞结构显微图像及部分结构尺寸。研究结果表明,受倾斜扇形鱼鳞结构引导,流体向通道上部偏移流动,对上壁面冲刷作用增强,同时仿生结构后端流体流速较低,形成逆压梯度,产生涡流,促进了冷热流体的混合。与光滑微通道相比,当通道水力直径为193.5μm、鱼鳞结构的倾角高度为5μm时,仿生结构微通道内摩擦系数最多减少5%,努塞尔数最大增加14%。

图9 微通道内鱼鳞结构的显微图像

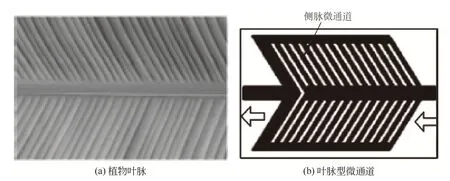

3.2 叶脉分形结构

基于植物叶脉分形网络高效的传输能力,谭慧等[49]设计了一种叶脉型微通道热沉,如图10所示。考虑到多热源工况,对图10(b)中叶脉型微通道的结构进行适当优化,将侧脉分形角度修正为90°,并采用双叶脉型微通道并联的热沉结构。以最小化热源温度标准差为目标,对叶脉型微通道热沉展开数值仿真和实验研究。相比传统平行微通道,引入对称叶脉分形结构,热源温度的标准差和微通道热沉的压降分别降低了19.5%和2.3%。

Huang等[50]综合考虑分形结构与扩缩结构对微通道传热与流动特性的影响,设计了两种耦合结构微通道:带空腔分形微通道和带微肋分形微通道。数值模拟的结果表明,分叉的存在导致主流体分流,通道内壁冲刷作用增强;引入空腔结构有利于诱发二次流;引入微肋结构有利于进一步破坏通道内壁面附近流动边界层。与光滑分形微通道相比,在相同泵功0.02W消耗下,带微肋分形微通道的努塞尔数最大增加17%。

Xu等[51]采用实验结合数值模拟的方法,研究了多层分形硅微通道散热器的传热和流动特性。微通道散热器具有3级分支通道,分形角分别为44°、40°和32°。研究结果表明,在工质体积流量相同的情况下,5层分形结构微通道热阻和压降最小,相比单层分形结构通道分别可降低30%和60%。

图10 基于植物叶脉的分形微通道

3.3 表面改性

基于荷叶等动植物表面的自清洁特性,李小磊等[52]通过激光加工、自组装分子膜技术和化学涂覆的方法,制备了壁面接触角分别为40°、114.6°、142.7°、155.4°四种不同润湿性表面。采用PIV粒子成像技术,观测了上述四种表面两两组装构建的微通道内流体流动特性,发现疏水壁面处会产生速度滑移,且滑移速度和滑移长度均与疏水性呈正相关。当两侧壁面均为155.4°的超疏水壁面时,微通道内流体平均流速最大,即减阻效果最好。

罗小平等[53]采用电火花切割技术加工微细通道,通过打磨、清洗获得壁面接触角为67°的普通亲水表面,再对上述表面分别进行氯化铜溶液和氟硅烷-乙醇溶液修饰,获得壁面接触角为0°和156°的超亲水和超疏水表面。通过实验研究了R141b在上述三种不同润湿性表面矩形微细通道内的流动沸腾压降特性。结果表明,超疏水表面微细通道内两相摩擦压降最大,超亲水表面微细通道内摩擦压降最小,最大相差约21.9%。这是由于超疏水通道内汽泡受到较大的表面张力,不易脱离,容易形成大汽泡,增大了与液膜及壁面间的两相摩擦压降。

袁金斗等[54]采用丝网烧结和聚四氟乙烯溶液浸渍法,获得了亲疏水匹配结构铜基表面,如图11所示。通过与壁面接触角分别为22.6°和135°的全亲水和全疏水表面微通道做热性能对比实验,发现亲疏水匹配表面传热系数最高分别增加了454.6%和107.3%。分析液滴成核、聚并、冲刷的过程指出,在聚四氟乙烯疏水涂层表面阵列排布椭圆形亲水点,一方面亲水点区域冷凝成核能垒小,蒸气冷凝速率增加;另一方面亲水点会对周围疏水区域的冷凝微滴产生吸引作用,促进液滴合并,减薄疏水区域液膜厚度。

图11 亲疏水匹配表面

表3列出了上述仿生微通道结构的部分研究参数与优化效果。从表中可以看出,与传统微通道结构相比,仿生结构能够在消耗更少泵功的情况下提高微通道的传热性能,例如文献[47]提出的鱼鳞仿生环形微通道传热系数提高了111.2%,同时摩擦阻力最大能减小14.3%,为仿生结构应用于微通道结构优化设计提供了借鉴性与可行性。然而,分析现有的文献发现,目前微尺度仿生优化结构仍停留在简化和形仿阶段,结构优化方向不明确,而且仿生对象单一,结构影响规律以及传热减阻机理没有统一定论,有待深入研究与探索。

4 结语

本文综述了仿生结构在强化传热与流动减阻技术的研究现状,分析讨论了各类仿生传热结构性能特征与传热机理,总结了仿生减阻结构流动特性与减阻机理。总的来说,仿生传热结构形式多样,尤其是在传统传热结构的基础上进行仿生优化耦合,能够获得明显的强化传热效果;减阻仿生结构类型相对集中,结构参数及减阻机理的研究初步完善,简化盾鳞沟槽结构、凹坑凸包组合结构以及具备规则微纳结构的超疏水表面等减阻结构具有广阔的研究前景。

表3 不同微通道仿生结构的研究参数与优化效果

目前,关于仿生结构强化传热与流动减阻技术的研究已经取得阶段性成果,但将仿生技术应用于微通道结构优化设计还处于起步阶段,研究工作还存在许多不足之处。相比带劈缝球凸结构,环形鱼鳞结构和扇形鱼鳞结构仍停留在简化和形仿阶段,且三种鱼鳞结构关联性不大,鱼鳞结构的优化方向不明确;对于叶脉分形结构而言,可考虑与如微肋、凹槽及扰流柱等常规强化传热结构的耦合作用,以及完善相变工况下分形结构通道内流体流动及传热特性的研究;亲疏水匹配表面以及亲疏水复合微纳结构表面是微通道表面改性强化传热方法的重要发展方向。

综上,基于各类仿生结构优化设计的相关研究,未来微尺度仿生结构的研究工作可从以下方面进行。

(1)分析生物表面结构多种特性相互影响机制,实现仿生结构耦合设计。

(2)基于观测工具及仿真软件的发展,解决模仿宏-微观跨尺度表面结构的难题,合理简化与优化仿生结构。

(3)微尺度下流动与传热特性仍处于摸索阶段,仿生结构的引入对其强化传热机理的研究提出了新的挑战。