Ni/Ag微纳结构强化顶部连通型微通道沸腾换热

2021-05-31杨鹏胡士松刘广飞张伟孙东亮宇波

杨鹏,胡士松,刘广飞,张伟,孙东亮,宇波

(1北京计算机技术及应用研究所,北京100854;2北京石油化工学院机械工程学院,深水油气管线关键技术与装备北京市重点实验室,北京102617;3华北电力大学能源动力与机械工程系,北京102206)

微通道是特征尺寸在微米到亚毫米量级的通道,微通道较大的比表面积和较小的热惯性使其具有较高的热质传输效率。自Pease和Tuckerman[1]提出微通道换热器概念以来,国内外学者围绕微通道内单相及相变换热机理[2]、强化换热技术[3]以及微通道换热设备[4]等开展了大量的研究工作。其中,微通道单相对流换热研究主要集中在通过优化通道几何构型、表面微结构以及增大泵功等实现增大换热系数并减小强化传热所导致的阻力增加,其强化传热的基本原理包括增加主流区的流体扰动以及调控近壁区的热边界层等[5]。与微通道单相对流换热相比,微通道相变传热过程中由于发生气液相变的潜热交换,其传热系数较单相对流换热可提高一个量级以上。因此,基于微通道相变换热的高效冷却技术在电池热管理[6]、高热流芯片冷却[7]等领域具有广泛的应用前景。然而,由于微通道内流动沸腾换热存在流动不稳定性[8]以及临界热流密度[9]等问题,限制了推广应用。微通道内流动沸腾的典型流型结构如图1所示,微通道内一旦产生核化气泡,便很快生长到整个通道截面,由于受通道壁面的限制,气泡仅能沿通道长度方向生长,形成狭长的延伸气泡流,气泡在急剧膨胀过程中,造成通道内流动不稳定,甚至将上游来流液体排挤出通道,引发通道下游局部缺液发生传热恶化,在普通的并联微通道中,这种受限空间内气泡沿通道方向的急剧膨胀还会引起并联通道之间的流量分布不均及局部热应力等问题[10]。

为强化传热和抑制流动不稳定性,Kalani和Kandlikar[11]提出了一种顶部连通型微通道换热器结构,并指出这种结构在微通道上方增加了额外的蒸汽流动和压力平衡空间,可有效降低流动阻力和抑制流动不稳定性。Yin等[12-13]在铜块表面制作了顶部连通型微通道结构,他们发现尽管微通道内表面张力起主导作用,顶部连通型微通道中仍存在汽液分层流动,并且流动稳定性显著提高。赵亚东等[14]研究了顶部连通型微通道内流动沸腾换热特性,发现了传热系数较普通并联微通道换热系数显著提升,并且换热系数随干度变化呈3种典型趋势,鉴别出了由量纲为1的沸腾数主导的核态沸腾、两相强制对流以及膜态沸腾这3种传热模式。为进一步提升顶部连通型微通道换热器相变换热性能,本文创新性提出了一种具有多尺度微纳复合结构表面的顶部连通型微通道换热结构,微纳复合多尺度表面结构不仅改变加热表面的核化穴分布,同时还可通过多尺度孔隙产生的毛细驱动效应实现近壁区水动力学特性调控[15],从而实现相变换热性能大幅提升,这对于高效微通道相变换热器的设计和运行均具有重要的科学意义。

1 实验系统

1.1 实验件结构设计

图1 微通道蒸发器内的典型流型发展过程(主流方向为由左向右)

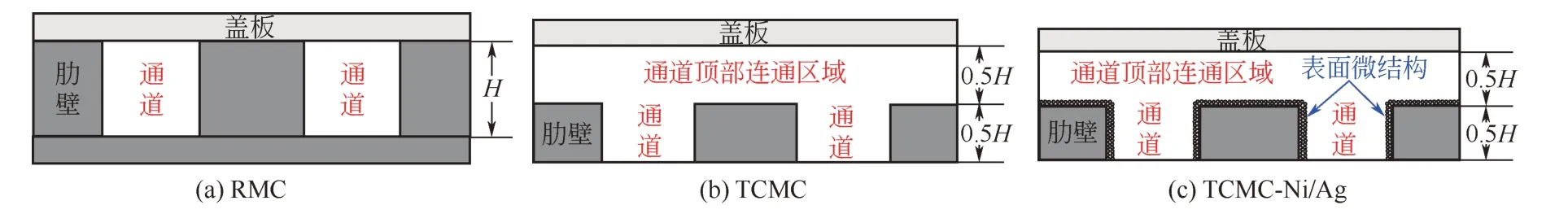

图2 实验件结构设计

如图2所示,顶部连通型微通道是通过在常规并联微通道(RMC)的顶部盖板与微通道之间设置横向连通区域(TCMC),不同微通道之间在顶部彼此连通,使得微通道内气泡生长过程中气液界面能够在沿流动以及垂直流动方向上膨胀,可减缓常规通道内由于气泡核化生长过程不同步导致的压力不平衡和流量脉动等问题。本文创新性地在TCMC的整个微通道表面上制备Ni/Ag微纳复合结构,形成具有多尺度微纳复合结构表面的顶部连通型微通道(TCMC-Ni/Ag),Ni/Ag微纳复合结构有望显著改善气泡的动力学特性和气液两相分布特性,从而强化传热。

1.2 实验件制备及结构装配

实验件均采用紫铜基底加工,首先采用5000#砂纸将紫铜表面抛光,然后利用激光刻蚀技术在紫铜基底表面上刻蚀长宽高分别为18mm×0.4mm×0.8mm、通道之间肋壁厚度也为0.4mm的11条并联微通道(RMC);对于TCMC,首先在抛光的紫铜表面上采用激光刻蚀出长宽深分别为18mm×8.4mm×0.4mm的顶部连通区域,然后在该连通区域底面上继续刻蚀出长宽高18mm×0.4mm×0.4mm、间距为0.4mm的11条并联微通道。Ni/Ag-TCMC通过采用电刷镀技术[15]在TCMC型微通道表面上刷镀Ni/Ag微纳复合结构制备。电刷镀工艺过程主要包括表1所示的4个步骤,即工件的清洗、过渡层的沉积、Ni/Ag微纳复合结构的沉积以及烘干等,复合电镀液的浓度、刷镀速度以及刷镀时间等均对制备的微结构形貌及镀层厚度等产生显著影响[16]。本实验采用的电刷镀工艺参数以及电净液、特殊镍及快速镍溶液等组分浓度见表2[17]。纳米银/快速镍复合溶液由粒径为20nm的纳米银溶液(北京德科岛金科技有限公司)和快速镍配比而成,其组分浓度见表3。

实验件装配图、实物图以及TCMC型微通道剖面如图3所示。微通道顶部盖板均采用耐热石英玻璃,以便于对实验段内流动沸腾的流型结构进行可视化研究。采用4根安装在铜块底部的电加热棒作为模拟热源对实验件进行加热,加热棒直径为12mm,长度为64mm,额定功率为220W,整个实验件外部采用聚四氟乙烯外壳包裹,从而减少实验段的散热损失,确保热量能够沿着实验件高度方向进行一维传导。在位于上方的四氟外壳上沿流动方向布置8个测温孔和2个测压孔,测温孔内插入直径为1mm、测温精度为±0.5℃的K型热电偶,用以测量热流以及沿程温度,继而根据一维傅里叶导热定律中热流与温度梯度的关系确定微通道底部的沿程壁面温度[17]。

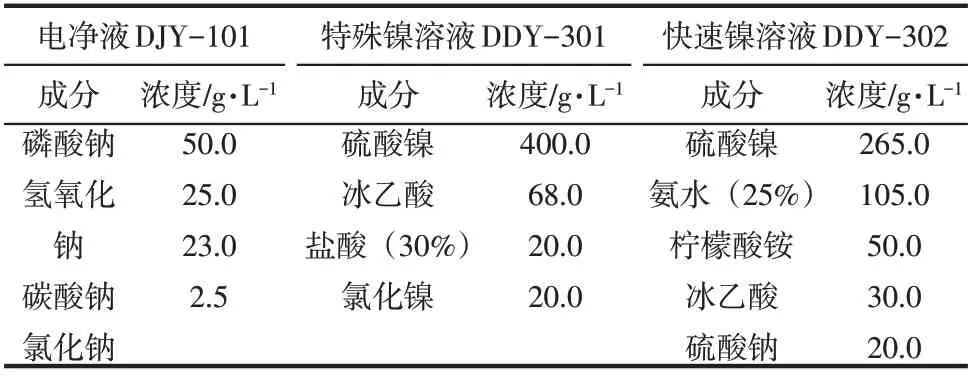

表1 Ni/Ag微纳复合结构制备工艺及参数

表2 电刷镀工艺采用的实验试剂

表3 纳米银/快速镍复合溶液

1.3 实验系统

实验系统如图4所示,储液罐中的工质由蠕动泵抽出,经流量计测流量后,通过预热器加热到一定的过冷度,之后流入实验段被加热发生相变换热,实验段出口的蒸汽经冷凝器冷凝后回流到储液罐中完成一个完整循环。实验过程中微通道内的气泡动力学及流型转换特性由置于实验段上方的高速摄像机拍摄,实验段进出口的温度、沿程温度分布以及进出口压力分别由K型热电偶和压力变送器进行测量,并经数据采集仪采集后储存入电脑进行后处理。

图3 实验件装配图

图4 实验装置

1.4 数据处理及不确定度分析

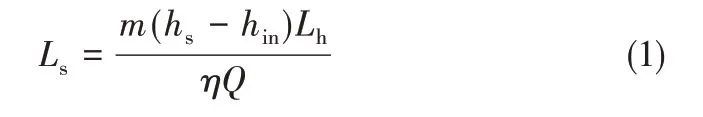

由于微通道入口处工质为过冷液体,工质进入微通道后存在单相换热区和相变换热区,因此可以把整个有效加热面积沿流动方向分为两个区域,分别为单相对流换热流区和两相相变换热区。假设加热量沿流动方向均匀分布,通过能量守恒方程可以计算出单相流区的长度(Ls,m),见式(1)。

式中,m为质量流量,kg/s;hs为饱和工质的焓值、hin为入口工质的焓值,kJ/kg;Lh为微通道的长度,m;η为热效率,由单相对流换热的热平衡得到功率与效率的关系,外推计算得到相变换热的平均热效率为91%;Q为加热功率,kW。

在单相对流区,假定液体的温度沿流动方向线性分布,则液体温度(Tfx,℃)可以通过式(2)得到。

式中,Tin为工质入口温度、Ts为工质饱和温度,℃;Lx为所求温度点距离入口的长度,Ls为单相对流换热区的长度,m。在气液两相共存区,采用实验段进出口的平均压力作为饱和压力来确定饱和温度及其饱和焓值。

实验段局部沿程换热系数[hx,kW/(m2·K)]由牛顿冷却定律计算得到,见式(3)。

式中,q为热流密度,kW/m2;Twx为该点的壁温、Tfx为与该点相对应的液体温度,℃。

实验参数的不确定度包括直接测量参数的不确定度和间接参数的不确定度。直接测量参数包括热电偶和压力传感器直接测得温度、压力等,主要由测量传感器的误差确定,即对于直接测量参数Yi,可按式(4)计算。

式中,Yi为测量量的真实值;yi为实际测量值;dy为被测量的不确定度。对于间接测量参数如传热系数、热流度等,其不确定度通过直接测量参数的误差传递函数计算得出。将间接测量值记为N,N=f(x1,x2,x3,…,xn),式中x1,x2,x3,…,xn为相互独立的直接测量值,那么间接测量值的误差可以由以下传递函数算得,见式(5)。

式中,SN为标准误差;δxi为变量xi的相对误差。

实验中使用的K型热电偶不确定度为±0.5℃,压力测量的不确定度为±0.04%,加热功率不确定度为±2.0W,加工尺寸精度约为±0.02mm。经计算,当微通道表面达到临界热流密度时,热流密度最大相对误差为2.6%,壁温的最大相对误差为3.3%,换热系数的最大相对误差为6.2%。

2 实验结果与讨论

2.1 Ni/Ag微纳复合结构表征

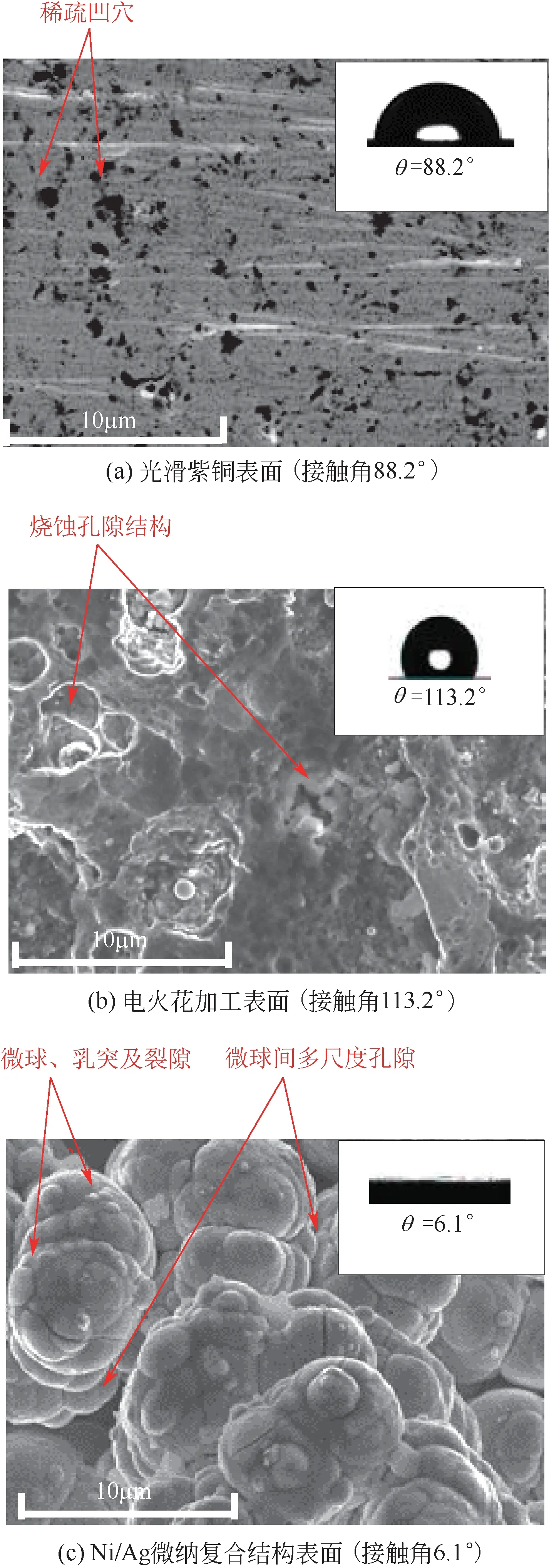

使用扫描电子显微镜(SEM,HITACHI,SU-8010)对抛光的紫铜表面、激光刻蚀表面以及制备有Ni/Ag微纳复合结构的紫铜表面形貌进行对比分析,结果如图5所示。可以发现,抛光的铜表面存在不规则稀疏分布的局部凹穴,激光刻蚀表面为烧蚀的凹凸不平结构,烧蚀表面上有大小各异的孔隙;Ni/Ag微纳复合表面为密集排列的微球结构,微球尺寸为10~20μm,微球上分布有乳突结构及裂隙,微球之间存在大量尺度各异的孔隙。

采用光学接触角测量仪(Dataphysics OCA15 plus)测得了体积为3.5μL的去离子水液滴分别在光滑紫铜表面、激光刻蚀表面以及Ni/Ag微纳复合结构表面的接触角分别为88.2°、113.2°和6.1°(误差为±1.5°),即激光刻蚀表面为疏水性,而Ni/Ag微纳复合结构表面表现出了较好的亲水特性。

2.2 传热特性

2.2.1 沿程换热特性

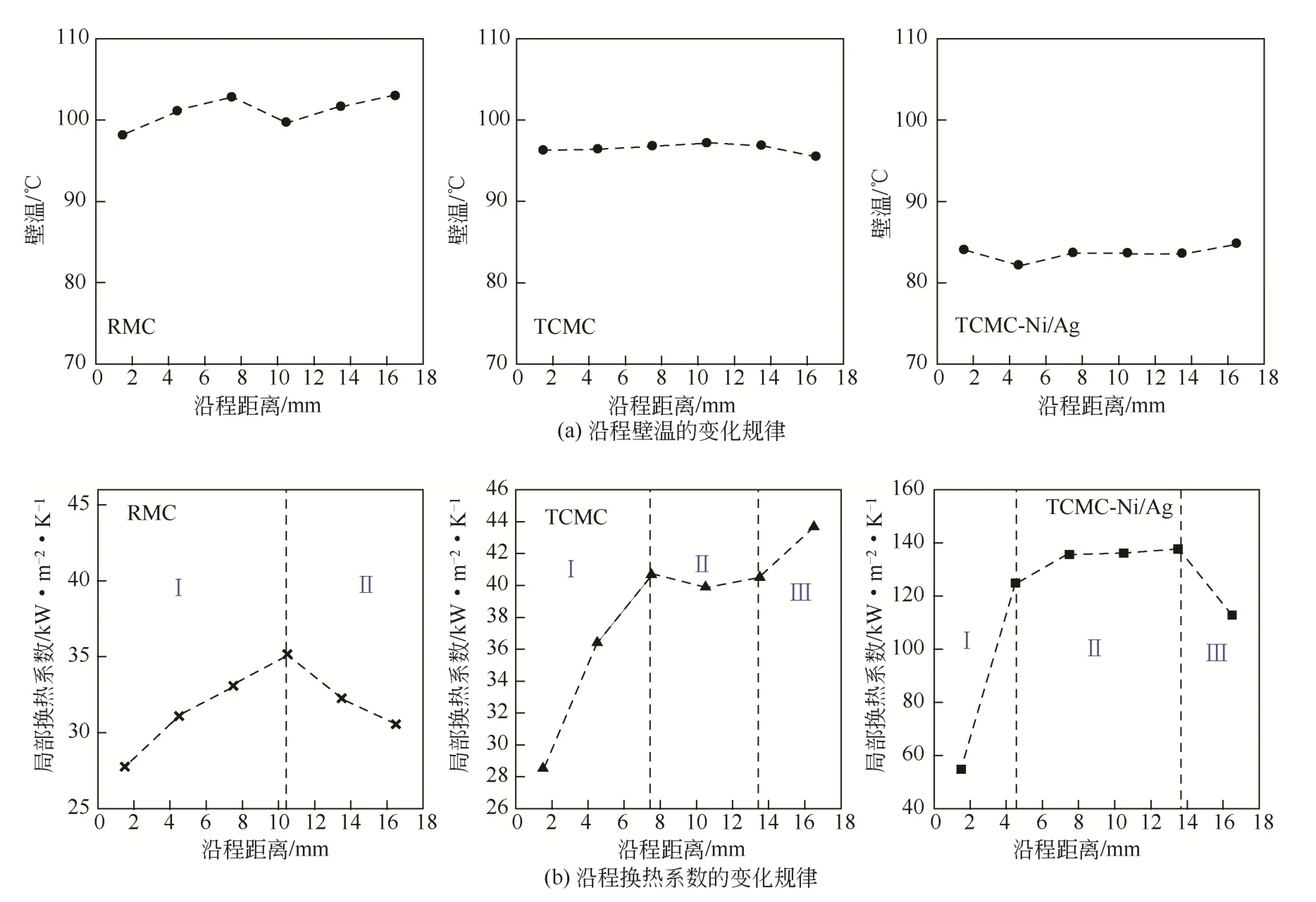

为比较三类微通道结构的换热特性,以无水乙醇为工质开展了流动沸腾换热实验研究。实验过程中,三类微通道入口工质的质量流量均恒定为0.95g/s,实验段入口过冷度为15℃,入口压力为101.5kPa,所施加热流密度范围为300~800kW/m2。选取了热流密度从低到高(q=326kW/m2、543kW/m2以及760kW/m2)的三类典型换热工况,得到了沿程壁温及局部换热系数变化关系,如图6~图8所示。当热流密度相对较低(图6)时,过冷工质在通道内被加热产生气泡成核,沿程的核态沸腾强度不断增强,气泡成核数量以及成核频率增加,导致三类微通道内换热系数均呈沿程逐渐增大趋势,此时,整个微通道内的换热为核态沸腾主导,RMC、TCMC和TCMC-Ni/Ag的局部最大换热系数分别为25.82kW/(m2·K)、34.51kW/(m2·K)和179.84kW/(m2·K),即TCMC和TCMC-Ni/Ag的局部换热系数分别较RMC提高了33.66%和596.51%。顶部连通型微通道的压降较常规微通道有所降低,实验测得RMC、TCMC以及TCMC-Ni/Ag的压降分别为0.82kPa、0.49kPa和0.51kPa。上述结果表明,在核态沸腾主导区,TCMC-Ni/Ag的换热性能较RMC大幅提升,Ni/Ag微纳复合结构可显著强化传热,降低壁温。

图5 表面微结构形貌以及接触角

图6 低热流沸腾起始阶段三类微通道沿程换热特性[q=(326±8.5)kW/m2]

随着热流密度持续增加(如图7,q=543kW/m2),三类微通道壁面温度均升高,TCMC-Ni/Ag的温度最低[图7(a)]。换热系数的沿程变化规律出现了显著差别,RMC沿程换热系数呈先上升再下降趋势;而TCMC内沿程换热系数呈现两段式上升趋势,上游沿程换热系数的上升斜率较大,而下游沿程换热系数的上升趋势相对平缓;对于TCMC-Ni/Ag,沿程换热系数则呈现三区分布,通道上游换热系数快速升高,随后换热系数稳中有升,下游换热系数出现显著降低趋势。对于RMC,沿程换热系数先上升再下降的趋势通常认为与上游通道核态沸腾持续增强(RMC,Ⅰ区)以及下游通道中产生局部蒸干(RMC,Ⅱ区)导致的;在TCMC中,上游换热系数的急剧增大主要是由于不同尺度的核化穴被活化导致气泡成核数量增加主导的(TCMC,Ⅰ区),当表面核化穴充分活化时,核化穴数量基本维持不变,随后由于沿程截面气相不断增加,通道内气液两相的平均密度减小,导致平均流速不断增加,流动导致的界面剪切效应使得壁面上核化气泡的脱离频率增大,TCMC下游换热系数的持续升高正是由于界面剪切效应导致的气泡脱离频率增大主导的(TCMC,Ⅱ区);对于TCMC-Ni/Ag,通道上游换热系数增大也是由于核态沸腾强度增大导致的(TCMC-Ni/Ag,Ⅰ区)。同时,由于该微通道的Ni/Ag复合结构表面具有较强的亲水性,使得表面吸液能力较强,随着干度升高,倾向于形成液膜吸附在表面微纳结构的对流蒸发传热模式,并且在该换热模式下,沿程换热系数会随着液膜减薄和热阻减小而增大(TCMC-Ni/Ag,Ⅱ区),当下游发生局部液膜蒸干时,换热系数下降(TCMC-Ni/Ag,Ⅲ区)。在此工况下,RMC、TCMC和TCMC-Ni/Ag的最大局部换 热系 数分 别 为32.47kW/(m2·K)、39.75kW/(m2·K)和126.14kW/(m2·K),TCMC和TCMC-Ni/Ag的局部换热系数分别较RMC提高了22.42%和288.48%,这表明尽管三类通道内的换热模式随着热流的增大而发生改变,Ni/Ag复合结构表面仍然使换热性能得到显著提升。在压降方面,RMC、TCMC和TCMC-Ni/Ag的压降随着热流的增大均有所上升,分别达到0.98kPa、0.77kPa和0.70kPa。

图7 中等热流条件下三类微通道沿程换热特性[q=(543±14.1)kW/m2]

图8 高热流条件下三类微通道沿程换热特性[q=(760±19.8)kW/m2]

在较高热流密度条件下(如图8所示,q=760kW/m2),TCMC-Ni/Ag仍具有相对最低的沿程壁温。RMC沿程换热系数变化趋势与其在中等热流条件下相同,上游由于核态沸腾逐渐增强导致换热系数呈单调增加趋势(RMC,Ⅰ区),下游由于通道内发生局部蒸干换热系数下降(RMC,Ⅱ区);对于TCMC,沿程换热系数则呈现出3种变化趋势(TCMC),上游换热系数沿程逐渐增大(Ⅰ区),随后沿程换热系数略下降,最后又重拾升势(Ⅲ区)。赵亚东等[14]研究表明,这种换热系数的变化趋势是由于通道上游换热为核态沸腾主导,下游为气液混块状流为主的两相强制对流换热主导,中间过渡区内由于核态沸腾受到了抑制,而两相强制对流换热相对较弱,使得传热系数略微下降。对于TCMC-Ni/Ag,由于Ni/Ag复合结构表面较强的亲水特性,当核态沸腾受到对流效应的抑制时,液相被抽吸到微纳复合结构内,气相倾向在通道以及通道顶部的连通区域内流动,形成了气液分相的薄液膜对流蒸发传热模式(TCMC-Ni/Ag,Ⅱ区),当液膜发生局部蒸干时,换热系数开始下降(TCMC-Ni/Ag,Ⅲ区)。在该工况条件下,RMC、TCMC和TCMC-Ni/Ag的最大局部换热分别为35.17kW/(m2·K)、43.66kW/(m2·K)和137.69kW/(m2·K),TCMC和TCMC-Ni/Ag分别较RMC提高了24.14%和291.5%。在该工况条件下,RMC、TCMC和TCMC-Ni/Ag的压降分别提升到1.06kPa、0.95kPa和0.89kPa。综上,针对不同热流工况条件下RMC、TCMC和TCMC-Ni/Ag局部换热系数极值进行比较,TCMC和TCMC-Ni/Ag的最大局部换热系数 达43.66kW/(m2·K)和179.84kW/(m2·K),分 别 较RMC的最大局部换热系数35.17kW/(m2·K)提高了24.14%和4.1倍;

2.2.2 平均换热特性

对RMC、TCMC和TCMC-Ni/Ag三类微通道的平均换热系数进行了计算比较,结果如图9所示。在选取的典型工况范围内,三类微通道的平均换热系数均随着热流密度的增加而增大,在q=760kW/m2时,RMC、TCMC和TCMC-Ni/Ag的平均换热系数均 达 到 最 大 值,分 别 为31.27kW/(m2·K)、38.28kW/(m2·K)和116.98kW/(m2·K)。在相同工况条件下,TCMC的平均换热系数较RMC最大提高了22%,而TCMC-Ni/Ag平均换热系数则较RMC最大提高了2.74倍。

2.3 流型可视化及强化传热机理分析

图9 三类微通道内流动沸腾的平均换热系数

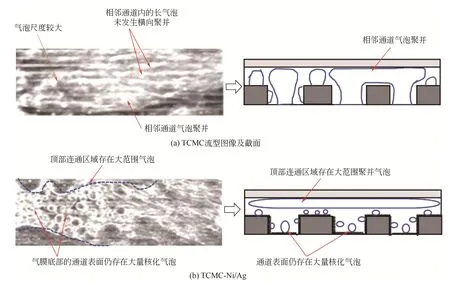

为深入揭示顶部连通型微通道内流动沸腾换热强化机理,采用CMOS相机(XIMEA,XIQ,Germany)对顶部连通型微通道内的流型进行了可视化研究。图10(a)给出了TCMC内典型流型结构图像,在上游的微通道内以及肋壁上均存在较大的核化气泡,下游通道内存在狭长的气泡。观察发现,相邻通道间孤立的狭长气泡以及聚并的大气泡同时存在,但气泡的聚并更倾向于在沿程方向上发生从而在通道内形成狭长的气泡流(或长气弹),在垂直流动方向上彼此相邻通道之间的气泡聚并现象相对较少。在图10(b)所示的TCMC-Ni/Ag内,通道顶部连通区域存在较大的蒸汽膜覆盖区,通道上游蒸汽膜底部的Ni/Ag复合结构表面存在大量尺寸各异的核化气泡,这种顶部连通型微通道内顶部连通区域蒸汽膜覆盖条件下加热面上气泡核化与Kalani和Kandlikar[11]的研究结果一致;TCMC-Ni/Ag通道下游的气泡核化被抑制,流型向薄液膜对流蒸发为主流型过渡,与TCMC相比,TCMC-Ni/Ag表面产生的核化气泡尺度较小,数量较多。

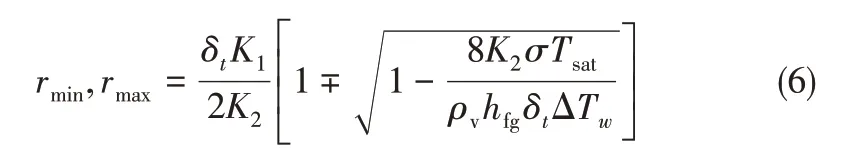

顶部连通型微通道强化传热机理可从通道几何构型及其导致的流型分布来分析,对于TCMC,一方面由于其肋壁顶面也产生气泡核化,较RMC增加了潜热换热面积;另一方面,TCMC中由于顶部连通区域的存在,使得微通道气泡核化膨胀过程中气液界面既可在流动方向,又可在垂直流动方向上膨胀,可显著抑制RMC通道内由于受壁面限制气泡只能沿流动方向快速膨胀导致的传热不稳定和局部缺液蒸干等问题,从而提高换热性能。Kalani和Kandlikar等[11]的研究也表明,顶部连通型微通道使得加热表面核化的气泡及时脱离并汇聚到微通道顶部连通区域,加热面上依然持续被液体润湿并产生气泡核化,从而使得换热系数显著提升。RMC、TCMC和TCMC-Ni/Ag内换热系数随加热功率的增加而增大与受热表面核化穴被活化的数量有关。在一定的过热度热下,可活化的有效核化穴尺寸范围(rmin,rmax)可表示为式(6)[18]。

图10 顶部连通型微通道内的典型流型

式中,r为核化中心半径,m;δt为热边界层厚度,m;σ为表面张力,N/m;Tsat为饱和温度,℃;ρv为蒸汽密度,kg/m3;hfg为汽化潜热,kJ/kg;ΔTw为壁面过热度,℃;K1和K2为与润湿性相关的常数,其 中K1=sinθ,K2=1+cosθ,θ为 接 触角,(°)。

式(6)表明,随着加热功率增大,壁面过热度增大,导致可被活化的核化穴的尺寸区间(rmin,rmax)增大,从而引起加热表面核化密度增加,实现强化相变传热。根据图5所示的TCMC和TCMCNi/Ag表面微结构,TCMC-Ni/Ag表面具有多尺度孔隙结构,这些多尺度孔隙随着壁面过热度的增加而被充分活化,产生大量核化气泡。除核化密度外,气泡核化频率也是决定换热系数的重要因素之一。Fritz[19]给出了气泡脱离直径与表面润湿性的关系,见式(7)。

式中,θ为表面接触角,(°);σ为气液界面张力,N/m;g重力加速度,m/s2;ρl、ρv分别为液相和蒸汽相密度,kg/m3。

Jacob[20]研究发现,气泡脱离直径与频率的关系可表示为式(8)。

式中,f为气泡脱离频率,Hz;D为气泡脱离直径,m;n为与沸腾过程相关的量纲为1的指数;C为常数。

由式(7)、式(8)可知,TCMC-Ni/Ag由于表面接触角较小,表面生成气泡的脱离直径较小,脱离频率较高,与图10(b)所示的可视化研究结果相一致。当表面热流较高时,TCMC-Ni/Ag多尺度孔隙表面具有较强亲水性,易于形成薄液膜对流蒸发高效传热模式[21],即TCMC-Ni/Ag亲水性多尺度孔隙表面在中低热流条件下具有较大的核化密度和核化频率,高热流条件下形成薄液膜蒸发传热模式,是其换热系数较RMC和TCMC大幅提升的主要机理。

3 结论

采用激光刻蚀和电刷镀技术在抛光的紫铜表面制备了普通并联型微通道(RMC)、顶部连通型微通道(TCMC)以及具有Ni/Ag微纳复合结构表面的顶部连通型微通道(TCMC-Ni/Ag),以无水乙醇为工质,开展了三类微通道内流动沸腾换热对比研究,主要结论如下。

(1)采用电刷镀技术实现了激光刻蚀紫铜表面Ni/Ag复合微结构的制备,获得了表面接触角为6.1°的亲水性多尺度孔隙微结构表面。

(2)TCMC和TCMC-Ni/Ag的最大局部换热系数分别达43.66kW/(m2·K)和179.84kW/(m2·K),分别较RMC的最大局部换热系数35.17kW/(m2·K)提高了24.14%和4.1倍;TCMC和TCMC-Ni/Ag的最大平均换热系数达38.28kW/(m2·K)和116.98kW/(m2·K),分别较RMC的最大平均换热系数31.27kW/(m2·K)分别提高了22%和2.74倍。

(3)可视化研究表明,TCMC-Ni/Ag表面形成的气泡脱离后汇聚于微通道顶部连通区域,而微通道表面上依然可以产生大量气泡核化。

(4)TCMC-Ni/Ag表面的多尺度孔隙结构提供了大量气化核心,增加了气泡核化密度;同时,较强的表面亲水性不仅在中热流条件下增加了气泡核化频率,在较高热流条件下形成薄液膜对流蒸发传热模式,是其换热性能大幅提升的主要机理。

本文设计和制备的具有Ni/Ag微纳复合结构表面的顶部连通型微通道换热器,实现了微通道内流动沸腾换热性能的显著提升,为高效相变传热表面以及高效紧凑微通道换热器的优化设计提供了新思路。