电池挤压安全性能的影响因素

2021-05-29刘中奎

陈 萌,刘中奎,李 凯,陈 龙

(合肥国轩高科动力能源有限公司,安徽 合肥 230012)

在复杂多变的环境下,电池包容易受到碰撞、挤压和冲击等机械载荷作用力,导致电池发生形变,甚至发生内部短路,逐渐引发热失控等问题[1]。分析动力电池挤压安全性能的响应特性,找到可能影响挤压安全测试的影响因素并进行优化,可在一定程度上改善动力电池的安全性设计,对于电动汽车的整车安全性能也有一定的实际工程意义。

目前,有很多学者对动力电池安全性失效问题进行了研究。W.J.Lai等[2]研究了平面挤压工况下电池的变形和失效模式,发现在拉伸实验中,电极片上的活性物质几乎没有承载能力,失效似乎是由中间箔材引起的。E.Sahraci等[3]研究发现,可采用最大主应变的失效准则预测电池在压缩载荷作用下的失效位置和方向,在小型软包装和圆柱形电池中,失效裂纹都是垂直于隔膜的横向产生的。陈建超[4]指出,锂离子电池隔膜在拉伸形变下发生击穿失效,与隔膜受到的拉伸应力的水平,以及电极片上活性颗粒的形态和粒径有关。李宗赞[5]研究发现,在电池循环过程中,集流体受到应力的影响,会发生纯弹性变形和塑性安定及循环塑性等3种弹塑体变形,塑性屈服可能会影响电池的循环寿命。邵丹等[6]指出,需要从动力电池产品和组成动力电池的关键材料两个层面互动关联,深入研究动力电池的安全性。

本文作者暂未见到有关锂离子电池挤压安全失效分析的研究。国家标准GB/T 31485-2015《电动汽车用动力蓄电池安全要求及试验方法》[7]明确提出了动力电池安全性能的要求和测试标准,因此,本文作者分析额定容量为12 Ah的32131型锂离子电池在不同挤压形变量下的电芯状态和失效模式,探讨提高电池挤压安全性能的研究方向。

1 实验

1.1 材料的工艺调整及力学性能的改进

使用改进后的铝箔、铜箔和基膜,进行正极片、负极片和涂覆隔膜的制备。

在铝箔生产工艺中,控制熔炼过程中A1235铝硅合金(河南产)铜的质量分数由0.002%提高至0.003%,将热轧坯料后的中间退火温度由340 ℃提高至400 ℃,可适当提高铝箔的拉伸强度和延伸率[8]。目前生产使用的铜箔是电解铜箔,在生产过程中,将含有聚二硫二丙烷磺酸钠(江苏产,98%)、明胶(青海产,90%)、羟乙基纤维素(上海产,99%)和聚乙二醇(江苏产,98%)的质量比为0.1∶1.0∶1.0∶1.0的添加剂,流量由150 ml/min降低至140 ml/min左右,0.025‰盐酸(上海产)添加量由130 ml/min提高至140 ml/min左右,时效处理温度由65 ℃提升到75 ℃左右,可适当提高拉伸强度和延伸率[9]。将基膜生产用原料的相对分子质量由6×105提高至10×105,将生产工序中纵向(MD)和横向(TD)拉伸倍率由6倍提高至7倍,可以提高隔膜的拉伸强度和延伸率[10]。

1.2 材料的力学性能

为研究正、负极片和不同方向的隔膜在电池受力状态下的差异,用3343万能材料试验机(美国产)分别对实验电池使用的正、负极片,MD拉伸隔膜[上海产,9 μm聚乙烯(PE)基膜+3 μm氧化铝涂层陶瓷]和TD拉伸隔膜(上海产,9 μm PE基膜+3 μm氧化铝涂层陶瓷)进行拉力测试。测试速度为100 mm/min,样品宽度为(15.0±0.1) mm,夹具间初始距离为(100±5) mm,记录改进前后样品在受力断裂状态下的拉伸强度和延伸率。

1.3 电池的拆解与制备

实验使用额定容量为12 Ah的32131型锂离子电池,正极活性物质为磷酸铁锂,负极活性物质为人造石墨材料,以本公司正常生产原料为基本实验材料,按本公司正常生产工艺进行材料改进前后实验电池的制作。

为便于观察挤压后电池的内部信息,拆解分析使用的是空电状态下挤压测试的改进前电池;对比材料改进前后挤压安全性能的差异性,是在满电状态下进行电池挤压测试。

1.4 挤压测试

挤压测试在GX-5067A卧式电池挤压实验机(东莞产)上进行。将单只实验电池固定在实验机上,使电池的极板方向垂直于挤压方向,挤压板为半径75 mm的半圆柱体,半圆柱体长度大于被挤压电池尺寸,挤压方式见图1。

用挤压板以设定的恒定速度挤压待测电池,当电池的形变量达到设定值后停止挤压,挤压形变量Q如式(1)所示。

Q=D0/D1

(1)

式(1)中:D0为电池挤压测试过程中的形变距离;D1为电池挤压测试前挤压方向原始距离。

可根据不同挤压形变量,估算电池的形变延伸率R。

R=(L1-L0)/L0

(2)

式(2)中:L0为挤压测试后电池发生形变的弦长;L1为挤压测试后电池发生形变的弧长。

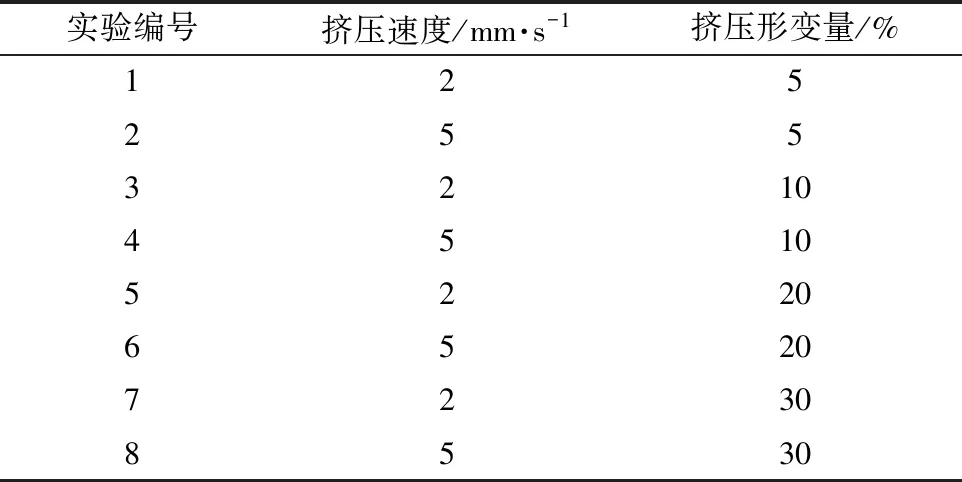

使用改进前电池材料制作的实验电池,采用空电态进行挤压测试,便于进行挤压测试后的拆解分析。改进前实验电池挤压测试方案见表1。

表1 改进前实验电池挤压测试方案

使用改进前、后的电池材料制备实验电池,进行满电状态30%挤压形变量测试,挤压速度为5 mm/s,各测试5只。改进材料前的电池编号为1-1至1-5,改进材料后的电池编号为2-1至2-5。测试时,将温度传感器PT100热电偶(东莞产)固定在电池正极处,记录正极的温度变化。并用HK3561电阻仪(东莞产)监测电池挤压测试前后的电阻和电压。

2 结果与讨论

2.1 改进前后极片和隔膜性能

电池材料的力学性能见表2。

表2 电池材料的力学性能

从表2可知,拉伸强度由小到大分别为:正极片、负极片、TD隔膜和MD隔膜;延伸率由小到大分别为:正极片、负极片、MD隔膜和TD隔膜。正、负极片与隔膜的差异较大,可以推断:电芯在受挤压力发生较大形变时,正极片可能会因较低的强度和断裂延伸率首先产生断裂失效;随着挤压形变力的增加,负极片也会失效;MD和TD隔膜都具有相对较高的拉伸强度和延伸率,失效时间会晚于极片。圆柱形电池中,隔膜在MD方向有一定的张力,受到的挤压综合作用力会大于TD方向,可以推测电池在受到挤压外力时,材料失效撕裂可能的顺序为:正极片、负极片、MD隔膜和TD隔膜。从表2可知,改进后的正极片、负极片、MD隔膜和TD隔膜,拉伸强度和延伸率均提高了5.0%以上。

2.2 改进前电池挤压测试

按照挤压方案进行拆解改进前空电态实验电池,对比分析电池中正、负极片和隔膜的状态。电池拆解后的状态见图2,分析结果见表3。

图2 空电态电池拆解后的状态图Fig.2 State photos of uncharged battery after disassemble

表3 空电态电池挤压测试结果

从图2和表3可知,挤压速度为2 mm/s和5 mm/s的电池,正、负极片和隔膜的状态差异不大,说明挤压速度在一定变量范围内对电池挤压测试结果的影响不大。电池在挤压形变量≤10%时,正、负极片和隔膜状态相差不大,在挤压形变量逐渐增大的过程中,正、负极片和隔膜都发生了较大的形变。当挤压形变量为20%左右时,正、负极片有轻微撕裂,但正极片较负极片现象较为明显,隔膜有明显压痕但无撕裂,但达到30%挤压形变量时,三者都发生了较大程度的撕裂。在电池挤压形变量逐渐增大的过程中,正、负极片形变撕裂的时间早于隔膜。根据以上信息分析,在电池挤压失效的过程中,失效的先后顺序可能是:正极片、负极片和隔膜。

2.3 改进前、后电池挤压测试

使用改进拉伸强度和断裂延伸率前、后的实验电池,在满电状态下进行30%形变量挤压测试,结果见表4,电池在挤压测试过程中的温度曲线见图3。

表4 满电态电池挤压测试结果

从表4可知,改进前的5只电池,挤压测试时有2只发生起火、爆炸;而改进后的5只电池,挤压测试时均未起火、未爆炸。电池起火、爆炸的原因可能是:挤压测试时,在外力作用下,内部隔膜会受到已被电解液充分浸润的正、负极片较大的挤压作用力,产生热量;随着挤压形变量的增加,电池内部的放热量会叠加,产生温升,温度超过隔膜安全使用温度后,隔膜会发生热收缩,造成电池内部大面积短路,从而引发热失控,甚至引发爆炸。改进后的电池,挤压安全性能明显优于改进前,说明提高正、负极片和隔膜的拉伸强度、延伸率,可改善电池的挤压性能。

从图3可知,改进前电池的温升大于改进后电池,可能是因为在相同挤压形变作用力下,使用改进材料的电池受力形变所产生的热量叠加较少,内部温升稍低。电池在30%挤压形变作用力下,按形变延伸率R估算可知,挤压受力形变延伸率在4.0%左右。改进前电池中正极片的延伸率为1.8%时,超过形变极限,电池材料的一致性差异,致使受到极限挤压作用力时,部分正极片出现撕裂,2只电池发生了热失控爆炸的情况。改进后的电池中,正极片的延伸率均值在4.1%左右,接近延伸率估算值,挤压测试时内部温升较小,均低于80 ℃,电池的安全性能得到改善。

图3 电池挤压测试温度曲线

3 结论

工艺改进可调整铝箔、铜箔和基膜的拉伸强度和延伸率。本文作者采用相同电池制造工艺,使用改进前后的材料制作实验电池,研究了改进前电池空电态下挤压内部材料状态,以及改进前后电池挤压安全性能的差异。

分析了不同挤压形变量下改进前电池挤压的内部材料状态,推测电池在受到挤压外力时材料失效撕裂的顺序为:正极片、负极片、MD隔膜和TD隔膜,提出了改善电池挤压安全性能的方向。通过工艺改进,将正极片、负极片和涂覆隔膜拉伸强度和延伸率提高了5%以上。使用改进后材料的实验电池,30%挤压形变量测试下的内部放热量叠加较少,降低了电池的内部温度,温升均低于80 ℃,减少了因温升较高引发隔膜热收缩形变,进而引发正、负极片接触导致电池内部热失控的风险,改善了电池的挤压安全性能。