原始粉末粒度对GH4169合金选区激光熔化成形件组织和性能的影响

2021-05-29

(中南大学粉末冶金国家重点实验室,长沙 410083)

GH4169高温合金具有强度高、耐腐蚀性能和抗氧化性能良好等特性,服役温度达到650℃左右,大量应用于航空、航天、核电、石油等领域,同时GH4169高温合金也具有良好的焊接和成形性能,广泛应用于以激光、电子束和电弧等作为热源的增材制造技术中[1–2]。传统的GH4169高温合金铸造零件通常采用熔模精密铸造的方法制备,将熔化的熔体浇注成最终的形状[3],而选区激光熔化是一种快速成形增材制造技术,该技术是基于离散材料逐层堆积成形的原理,依据计算机设计出的三维CAD模型,快速“打印”出产品原型或零部件,可制造出尺寸更精确、形状更复杂的制品,无需机械加工或任何模具就可以快速地将数字模型变为实物,从而缩短产品的研制周期,提高生产和研发效率[4–5]。

GH4169高温合金增材制造过程中,由于熔池极高的温度梯度而引起的快速凝固反应使打印件在瞬时产生复杂的物理和化学变化,包括残余应力、元素的微观偏析和部分非平衡相的形成等[6]。目前文献报道主要集中在成形件组织分析和工艺参数的优化选择,Tucho等[7]研究了打印态GH4169高温合金的组织形貌和偏析行为,发现SLM晶体结构不是树枝状,而是柱状–胞状结构,亚晶粒边界上分布有析出相和位错网络,认为位错网络的来源是激光扫描过程中反复加热和急速冷却所产生的内应力;Li等[8]认为析出相δ对GH4169高温合金的蠕变性质和断裂机制有重要影响,沿晶界析出的δ相对晶界有附着作用,可增强晶界,阻止晶界的滑动,从而在一定程度上改善合金的蠕变性质;Aydinöz等[9]对选区激光熔化GH4169高温合金进行热处理后发现,Laves相被溶解,γ″相加速析出,且胞状结构在热处理后外观具有明显的边界特征。

从文献报道来看,目前SLM打印GH4169合金的技术基本成熟,但粉末性能对制品的影响尤其是不同粒径粉末制品的差异未见报道。事实上,粉末性能如粒度、形貌形态、氧含量等均会影响制品性能。因此选取两种粒度差异明显的GH4169粉末进行了SLM打印,并对比研究粉末粒度对样品的力学性能、微观组织影响规律,将有助于为GH4169高温合金增材制造用粉末的选取提供依据,同时对不同应用要求的成形件采用合适性能的粉末具有一定的参考意义。

试验方法

原料为雾化室自制GH4169高温合金粉末,筛分得到粒度为(– 45+15)μm和(– 63+30)μm两批粉末;采用iCAP 7000型等离子发射光谱仪进行元素分析,根据ISO–4490(2014)标准,采用BT–200型霍尔流速计测量粉末流动性和松装密度。采用Renishaw AM400型选区激光熔化金属增材制造系统打印成形,样品尺寸为15mm×15mm×70mm;热处理制度为均匀化(1080℃/1h/空冷)+双时效(720℃/8h/炉冷,620℃/8h/空冷),将未热处理的沉积态样品作对比试验。

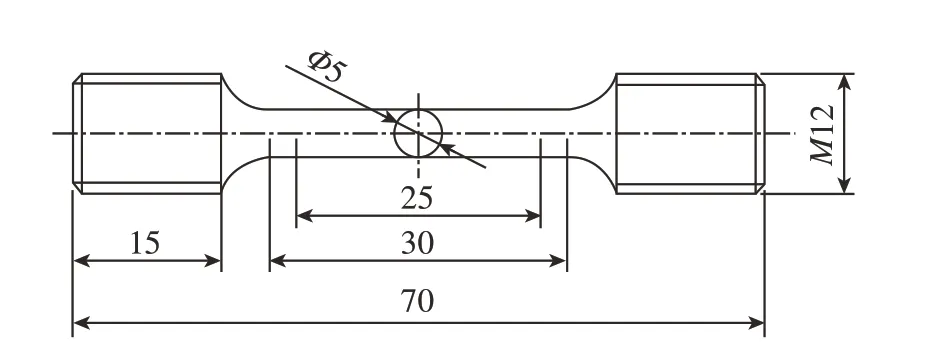

对沉积态和热处理态试样取样,取样方向为沉积方向和激光扫描方向(垂直于沉积方向),用阿基米德排水法测试密度。在德国Leica DM 400型金相显微镜 (Opticalmicroscopy,OM)下观察金相组织,在Quanta 250 FEG型场发射扫描电子显微镜(SEM)下观察显微组织和断口形貌。两组合金样品加工成标准圆棒状拉伸试样(沿激光扫描方向),如图1所示,标定距离25mm。室温拉伸试验在INSTRON 3369型电子万能材料试验机上进行,拉伸位移加载速率为1mm/min。

图1 标准圆棒状拉伸试样示意图Fig.1 Schematic diagram of standard round bar tensile specimen

结果与讨论

1 粉末表征

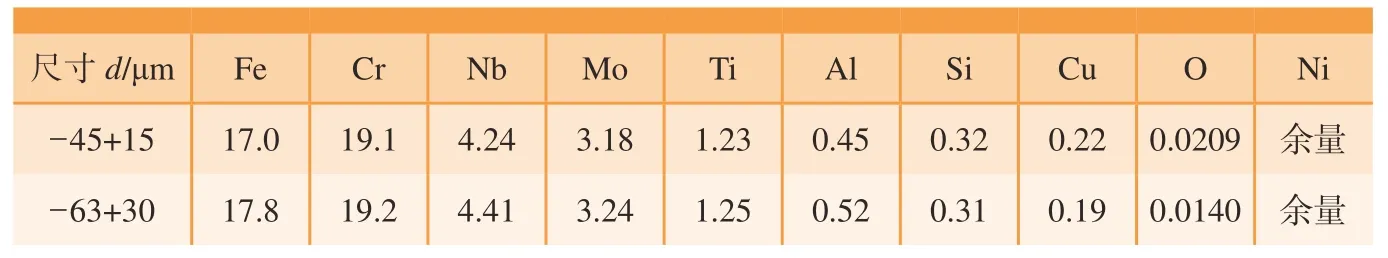

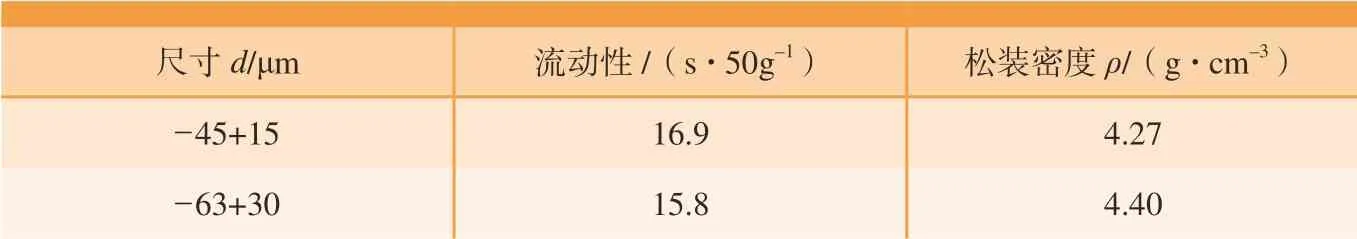

表1中所列为两种粒度粉末元素分析结果,粒度细的粉末的氧含量要高于粒度粗的粉末,因粉末的氧含量主要存在于粉末的表面,细小的粉末比表面积大,是氧含量相对较高的原因。表2中所列为两种粉末的流动性及松装密度测试结果,可以看出粒度粗的粉末的流动性和松装密度均高于粒度细的粉末。

表1 GH4169高温合金粉末元素成分(质量分数)Table 1 GH4169 high-temperature alloy powder composition elements (mass fraction) %

表2 GH4169高温合金粉末物理性质Table 2 Physical properties of GH4169 high-temperature alloy powder

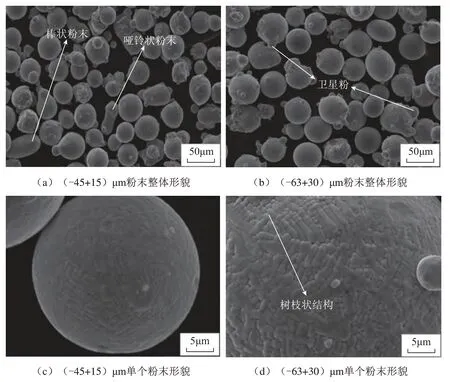

图2(a)和(b)所示为两种粒度粉末的SEM形貌,形貌特征基本相同,粉末呈球形或近球形,较大粉末表面粘附有小粒径的粉,形成卫星粉结构,还有少量呈棒状和哑铃状的粉末;图2(c)和(d)所示为粉末局部SEM图,可以观察到粉末表面显微形貌为典型的树枝晶组织,这与气雾化过程中金属熔滴的快速冷凝有关[10]。

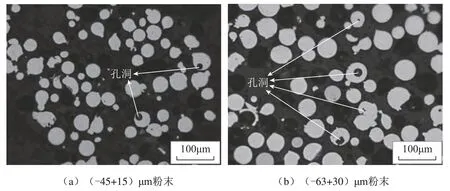

图3为 (– 45+15)μm和(– 63+30)μm粉末截面OM图,两种粉末中均存在一定比例的空心粉(如箭头所示),而且粗粉的空心粉比例明显要高一些。空心粉是气雾化粉末存在的一个粉末缺陷,在氩气雾化粉末中普遍存在,对增材制造制品的致密性产生一定的不利影响。

2 拉伸力学性能分析

表3中所列为GH4169高温合金的密度及致密度。合金的理论密度为8.24g/cm3,沉积态样品致密度分别为98.66%和99.02%,而且粗粉试样致密度高于细粉,因粗粉具有更好的流动性和更高的松装密度,SLM时铺粉层获得更高的密度,同时粗粉的粉末界面减少,这些因素均有利于粉末完全熔化和致密化的提高[11]。热处理后样品的密度进一步提高,达到99.39%左右,在热处理时合金发生回复与再结晶,回复阶段减少点缺陷数目,再结晶阶段降低位错密度[12],导致密度提高。

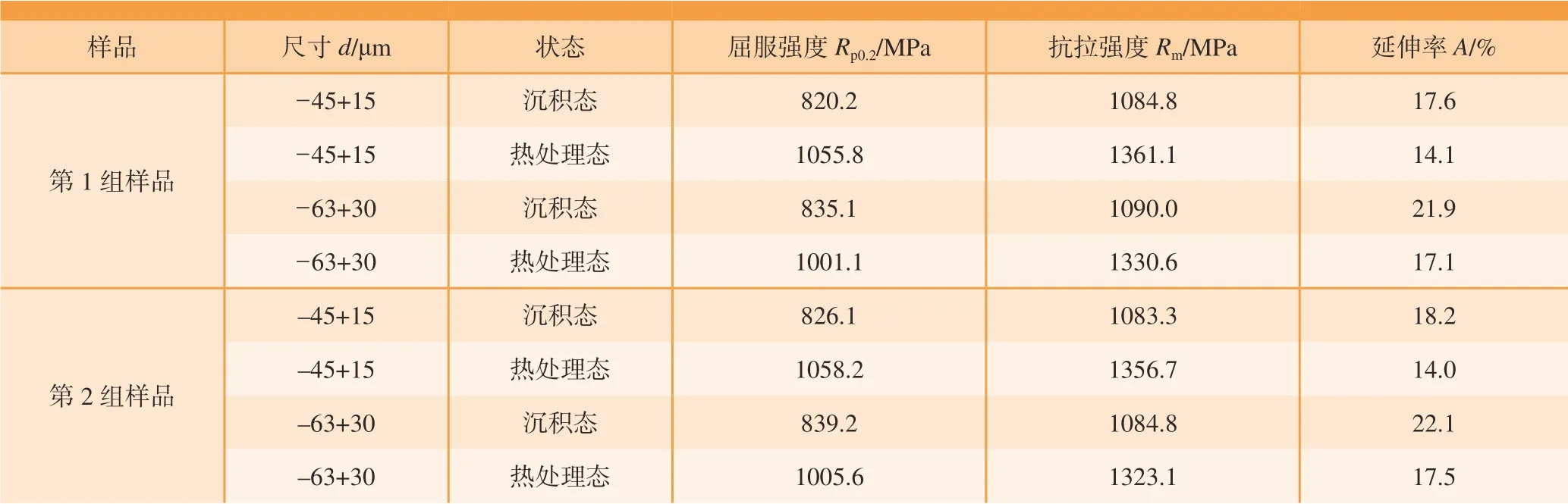

表4为两组样品沉积态和热处理态室温拉伸测试结果,试样拉伸强度均高于铸件标准,选区激光熔化成形样品相比于铸造成形样品具有更细密的亚结构枝晶组织,没有铸件内明显的疏松缺陷;同时快速凝固减少晶界碳化物形成,减小裂纹萌生率[12]。

两组拉伸试验结果显示同种样品差别均较小,表现的规律也基本相同。沉积态不同粒度样品屈服强度Rp0.2和抗拉强度Rm接近,且粗粒度粉末的断后伸长率A明显要高一些;经过热处理后屈服强度Rp0.2和抗拉强度Rm均得到了较大的提高,分别在1000MPa和1330MPa以上,而且细粒度粉末的拉伸强度要高于粗粒度粉末,断后伸长率A均降低,但粗粒度粉末仍高于细粒度粉末。上述力学性能分析表明,粉末的粒度对SLM成形件的性能有一定的影响,粉末粒度细小时可以适当提高热处理态的屈服强度Rp0.2和抗拉强度Rm,因热处理后细粒度粉末样品析出的强化相多沿晶界分布,拉伸过程中对位错移动有更强的钉扎作用,位错绕过需更强的拉应力;而粗粒度的粉末可以得到更高的断后伸长率A,两组粗粒度样品沉积态、热处理态伸长率A均值分别为22%和17.3%,略高于两组细粒度样品的17.9%和14.1%。粗粉沉积态样品中的原始颗粒界面比细粉少,而且沉积件的密度也要高于细粉,有利于提高延伸率。

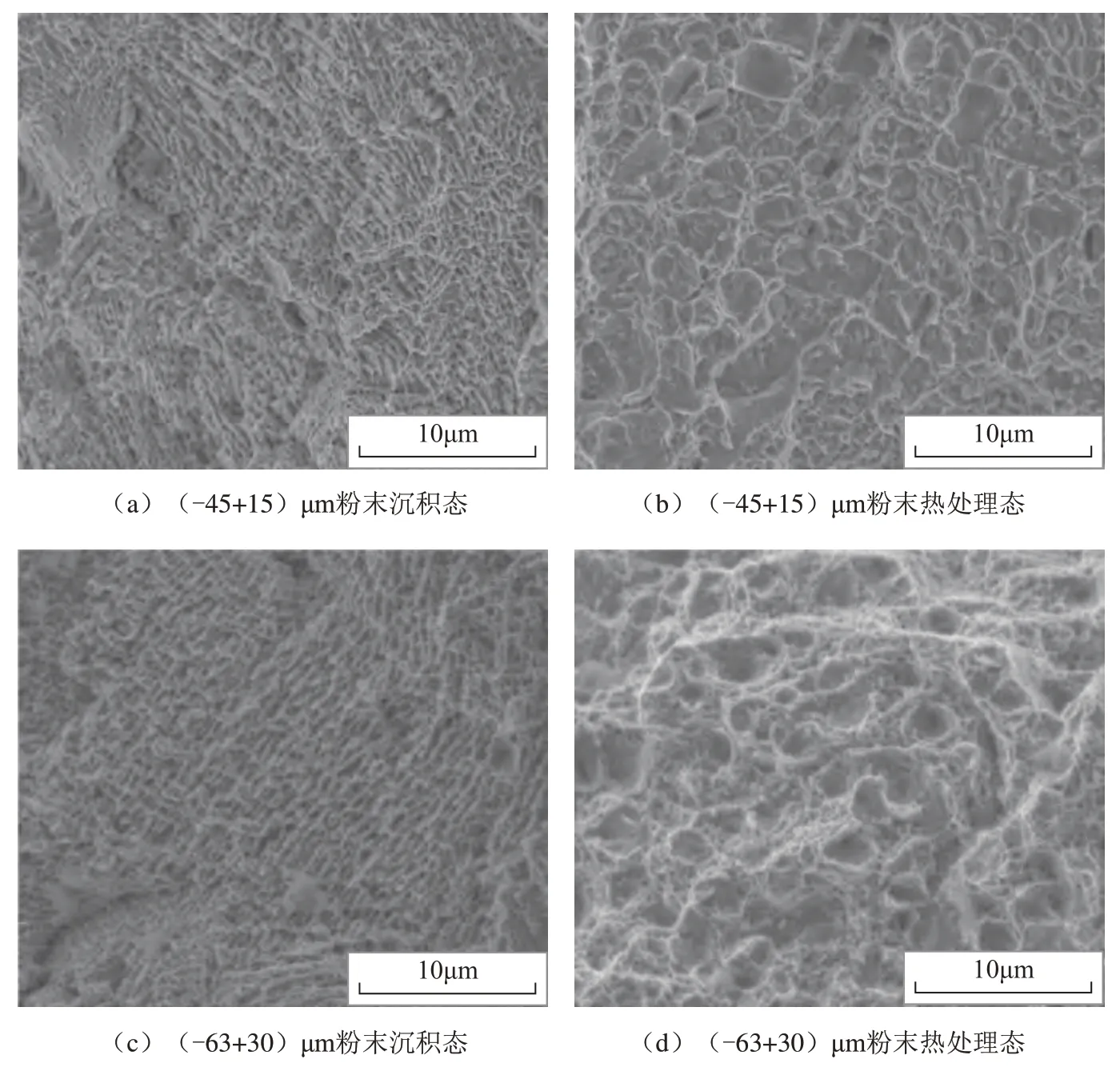

图4所示为沉积态及热处理态试样拉伸断口SEM图,拉伸断口均存在明显的韧窝,韧窝大小不均匀且无方向性排列,韧窝间分布着亮白色带状的撕裂棱,发生了塑性变形,断裂方式为韧性沿晶断裂。沉积态断口韧窝细小致密,热处理态样品韧窝尺寸变大,白色撕裂棱更明显,大韧窝附近分布有小韧窝;对比两种样品的断口,沉积态的样品断口特征一致,没有明显区别,粗粉热处理态试样断口韧窝较细粉深,撕裂棱更明显,也表明该试样塑性更好一些,与其断后伸长率更高的结果一致。

图2 气雾化GH4169高温合金粉末的SEM图Fig.2 SEM morphology of atomized GH4169 high-temperature alloy powder

图3 GH4169高温合金粉末截面OM图Fig.3 OM morphology of atomized GH4169 powder

表3 GH4169高温合金的密度及致密度Table 3 Density and densification of GH4169 high-temperature alloys

表4 GH4169高温合金的室温拉伸性能Table 4 Room temperature tensile properties of GH4169 alloy

图4 GH4169高温合金的拉伸断口SEM形貌Fig.4 SEM morphology of tensile fracture of GH4169 alloy

3 沉积态组织分析

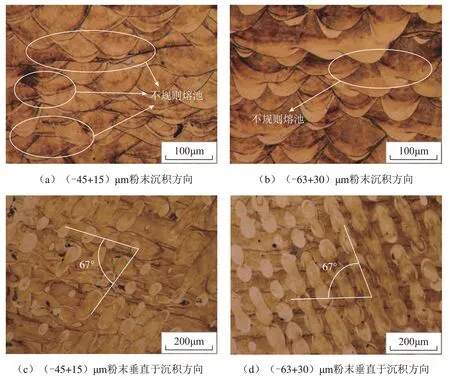

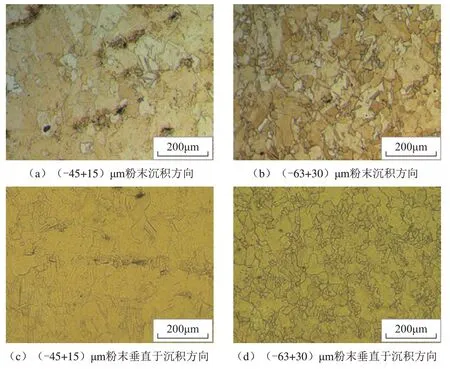

图5是沉积态样品不同方向腐蚀后的OM图,其中图5(a)和(b)为平行于沉积方向的熔池形貌,观察到鱼鳞状的熔池及其边界,有明显方向性,为SLM成形件的基本特征[13];同时均有不规则的熔池出现,且细粉沉积态不规则熔池多于粗粉,可能是细粉松装密度和流动性均小于粗粉,对激光热量的吸收存在差异导致熔池的完整性和与已成形层界面润湿性不同,产生熔池形态完整性的差异。图5(c)和(d)为垂直于沉积方向样品OM图,激光作用在此面上,可清晰观察到激光扫描形成熔池的轨迹,扫描方式为层间呈67°扫描。粗粉沉积态轨迹相较细粉更规则且连续,也说明粗粉沉积态可以呈现出更多规则的熔池。

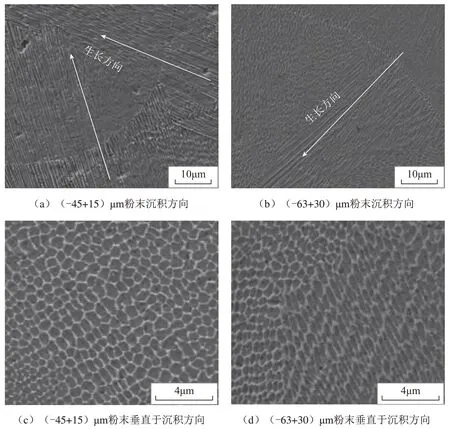

图6为沉积态样品不同方向的SEM图,其中图6(a)和(b)所示为沉积方向SEM图,细长的柱状枝晶沿沉积方向生长(如箭头方向),粉末重熔后的冷凝阶段,极高的温度梯度沿着沉积方向形成,晶粒优先沿该方向生长为柱状晶[13]。图6(a)中柱状晶的生长贯穿多个熔池,说明柱状晶生长在熔池间有连续性,熔池的凝固从熔池界面处开始,并继承已凝固熔池的组织特征,表现出熔池间的组织遗传特征。图6(c)和(d)所示为垂直于沉积方向SEM图,熔池内部均是原生胞状组织,为紧密分布的蜂窝胞状形态,每个晶胞对应在沉积方向上的柱状晶,与文献[10]报道的SLM熔池凝固过程中晶粒的形核长大模式为胞状–树枝状结合生长相一致。两种胞状组织形态稍有不同,粗粉试样胞状组织的均匀性不如细粉,可能与粉末粒度影响熔池的凝固温度有关。综上,粉末粒度对沉积态微观组织影响不大。

4 热处理态组织分析

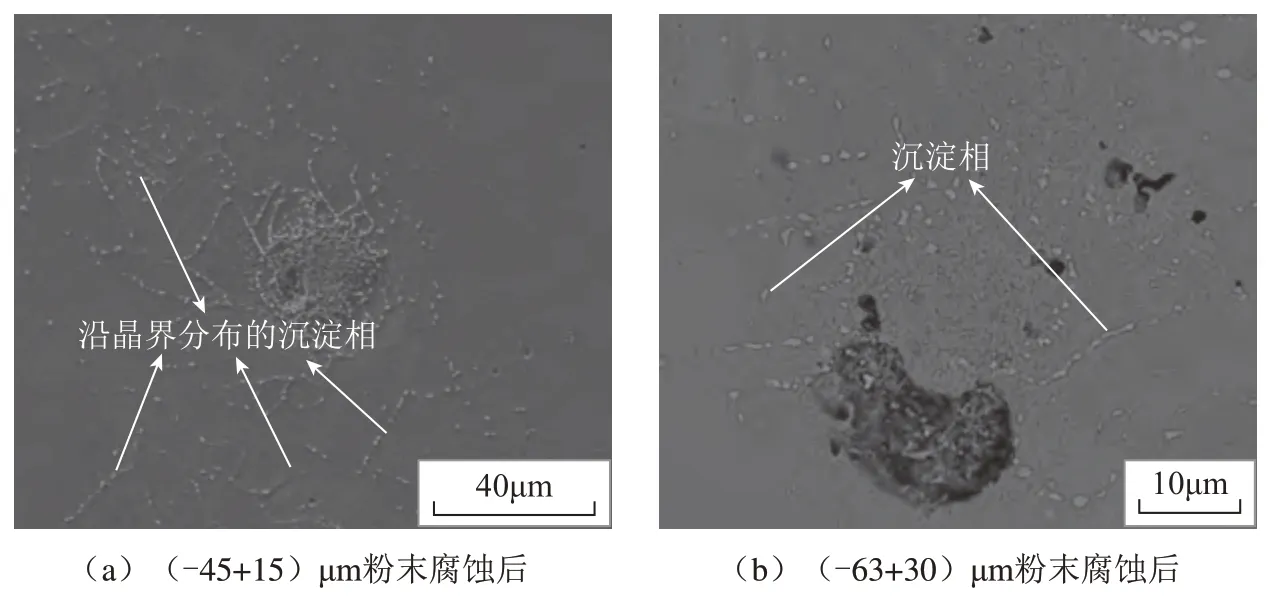

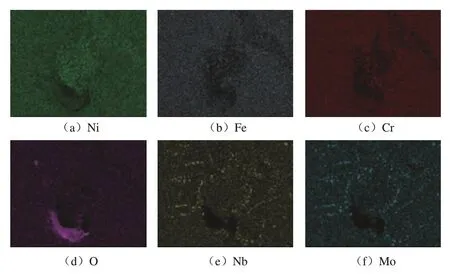

图7为SLM试样热处理态不同方向腐蚀后的OM图,可见样品经热处理后,两个方向的组织均转变为等轴晶。经过热处理,SLM过程中产生的残余热应力被释放,同时发生再结晶,熔池形态消失形成新的等轴晶,晶界清晰可见,改善沉积态的各向异性[14]。图8为热处理态的SEM图,可见均存在沿晶界分布的析出相,尺寸在0.5~2μm之间。图9为图8(b)面扫结果,表明该相富含Nb元素,与GH4169高温合金中的δ相(Ni3Nb)的高铌含量一致,δ相沿晶界析出,与文献[15]的结果一致;再结晶导致的晶粒明显细化,伴随着强化相γ″和γ′相从基体中充分析出,极大改善沉积态的力学性能,这是热处理态屈服强度Rp0.2和抗拉强度Rm提高的主要原因。

结论

(1)粗粉末沉积态样品密度比细粉末的大,粗粉流动性和松装密度均高于细粉,这有利于沉积态密度的提高。细粉可适当提高热处理态试样的屈服强度Rp0.2和抗拉强度Rm,粗粉可以得到更高的断后伸长率A。

(2)沉积态试样均呈现鱼鳞状的熔池形态,细粉试样中不规则熔池多于粗粉试样;熔池的凝固从熔池界面处开始,并继承已凝固熔池的组织特征,呈现组织遗传现象;熔池凝固过程中晶粒的形核长大模式为胞状–树枝状结合生长,粒度对试样的组织结构无明显的影响。

(3)热处理态的组织均变成等轴晶,降低沉积态的组织缺陷,析出强化相,是屈服强度Rp0.2和抗拉强度Rm提高的原因。

图5 GH4169高温合金沉积态不同方向样品的OM形貌Fig.5 OM morphology of as-deposited samples of GH4169 alloy in different directions

图6 GH4169高温合金沉积态不同方向样品的SEM形貌Fig.6 SEM morphology of as-deposited samples of GH4169 alloy in different directions

图7 GH4169高温合金热处理态不同方向样品的OM形貌Fig.7 OM morphology of heat-treated samples of GH4169 alloy in different directions

图8 GH4169高温合金热处理态组织SEM图Fig.8 SEM morphology of heat-treated samples of GH4169 high-temperature alloy

图9 图8(b)所示区域面扫分析结果Fig.9 Results of area scanning analysis shown in Fig.8(b)