管电极电解铣削微沟槽加工参数和槽宽的相关性研究*

2021-05-29

(南京航空航天大学机电学院,南京 210016)

管电极电解铣削微沟槽加工工艺是利用阳极电化学溶解原理去除材料,将工件加工成所需形状和尺寸的技术。与机械加工技术相比,该技术具有无材料硬度限制、无明显切削力、表面质量好、无加工硬化等优点。

许多学者通过μm级的管电极实现了对微沟槽的加工。德国切姆尼茨工业大学以内径为100μm的不锈钢管电极在不锈钢表面加工出了宽100μm左右宽的微沟槽[1–2]。日本东京农业大学采用管电极电解铣削技术进行阵列微沟槽的加工,使用浓度为20%的NaNO3的电解液在不锈钢圆柱工件表面加工出表面非常光滑的微沟槽阵列,并探究了电流密度对加工时工件表面粗糙度的影响[3–4]。英国诺丁汉大学用管状工具电极对镍基高温合金进行了微细管电极电解铣削加工[5–9],发现通过改变工具电极端部的结构和形状,可以改变工件表面上的电场分布,从而产生不同轮廓形状的沟槽;在管电极电解铣削过程中,将管电极倾斜一定角度可以加快工件材料的溶解速度,降低加工槽表面的表面粗糙度;此外,还对钛合金材料进行了管电极电解铣削试验,发现电流密度越高,微沟槽的表面质量越好。

以上研究普遍专注于通过控制变量进行参数试验,探究单一因素对微沟槽加工的影响。然而由于分析方法的局限性,在此基础上总结出的规律在解决实际的工程问题时,仅能够提供模糊的参考和判断。例如,当加工特定槽宽时,由于各加工参数对槽宽的单一影响虽是相互独立的,但各加工参数对槽宽的影响力强弱未知,因此无法确定调整加工参数的优先级、方向和程度,只能通过大量的参数试验来尽可能接近所需的目标值。

本研究利用皮尔逊相关性分析法对参数交叉试验结果进行系统分析,得到各主要加工参数对微沟槽加工宽度的相关性强弱,以更加全面的角度量化各加工参数对微沟槽加工宽度的综合影响,为后续解决实际工程问题提供参数调整策略。

试验原理及相关设计

微细管电极铣削微沟槽加工工艺受很多因素的影响,因此在合理设置参数后,深入探究这些影响的具体作用和形成机理对于加工微沟槽来说十分重要。首先进行参数试验,定性分析不同加工参数对槽宽的单因素影响,为后续利用统计学工具的综合定量分析法提供对照,从而验证该方法和结果的有效性和优势。

图1所示为细管电极电解铣削微沟槽试验系统,显示了管电极电解铣削微沟槽试验系统。在本研究中,该试验系统由机床本体、直流恒流电源、运动控制系统、电解液循环系统和数据采集系统等部分构成。

图1 细管电极电解铣削微沟槽试验系统Fig.1 Experimental system of electrochemical milling micro groove with thin tube electrode

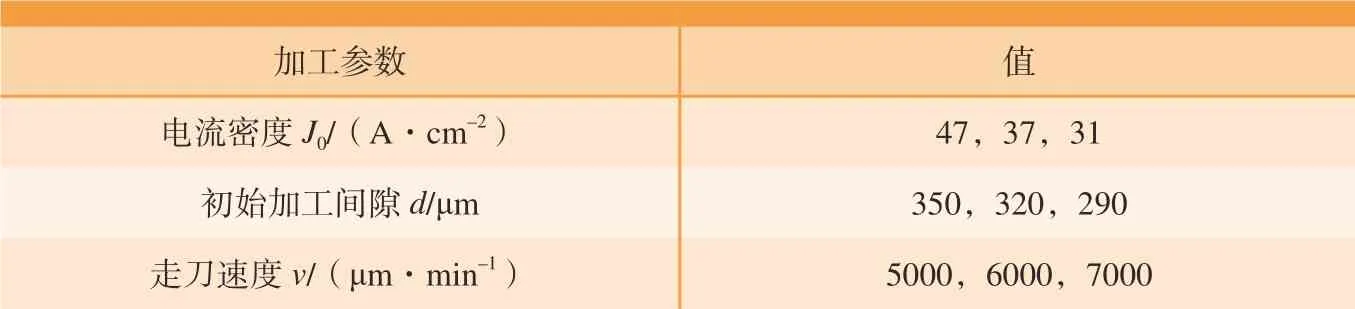

本研究旨在研究恒电流加工模式下各加工参数对微沟槽加工的宽度的影响。试验设置一定梯度变化的电流密度、初始加工间隙和走刀速度多组参数进行交叉试验。通过对试验得到的所有微沟槽进行测量,得到每个微沟槽的槽宽。表1列出了各加工参数数值选择和试验环境,并对这部分试验结果进行单因素分析。

表1 微细管电极电解铣削微沟槽试验各加工参数的设置和具体试验条件Table 1 Setting of machining parameters and specific test conditions for electrochemical milling of micro groove with micro tube electrode

各沟槽加工参数对微沟槽宽度的单因素影响分析

通过单因素控制变量法,探究各加工参数对槽宽的影响,此时其他加工参数取典型值,这样可以排除其他加工参数的影响,表2是加工参数的典型值取值。

表2 加工参数的典型值Table 2 Typical values of processing parameters

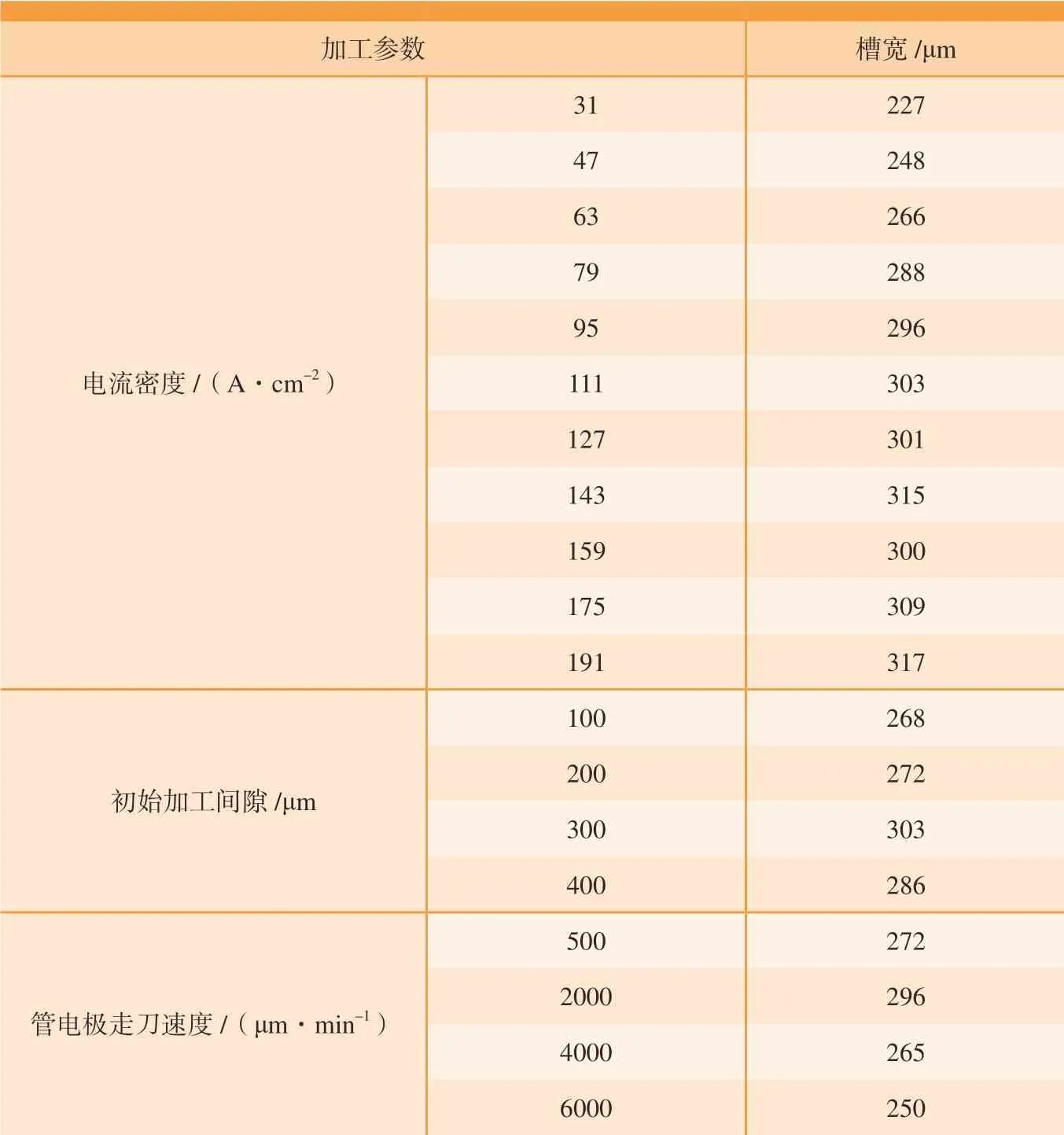

表3所列为各加工参数条件下的槽宽试验数据,分别为当初始加工间隙和管电极走刀速度取典型值时,不同电流密度下加工所得槽宽的试验数据;当电流密度和管电极走刀速度取典型值时,不同初始加工间隙下加工所得槽宽的试验数据;当电流密度和初始加工间隙取典型值时,不同管电极走刀速度下加工所得槽宽的试验数据。

表3 各加工参数条件下的槽宽试验数据Table 3 Groove width test data under various processing parameters

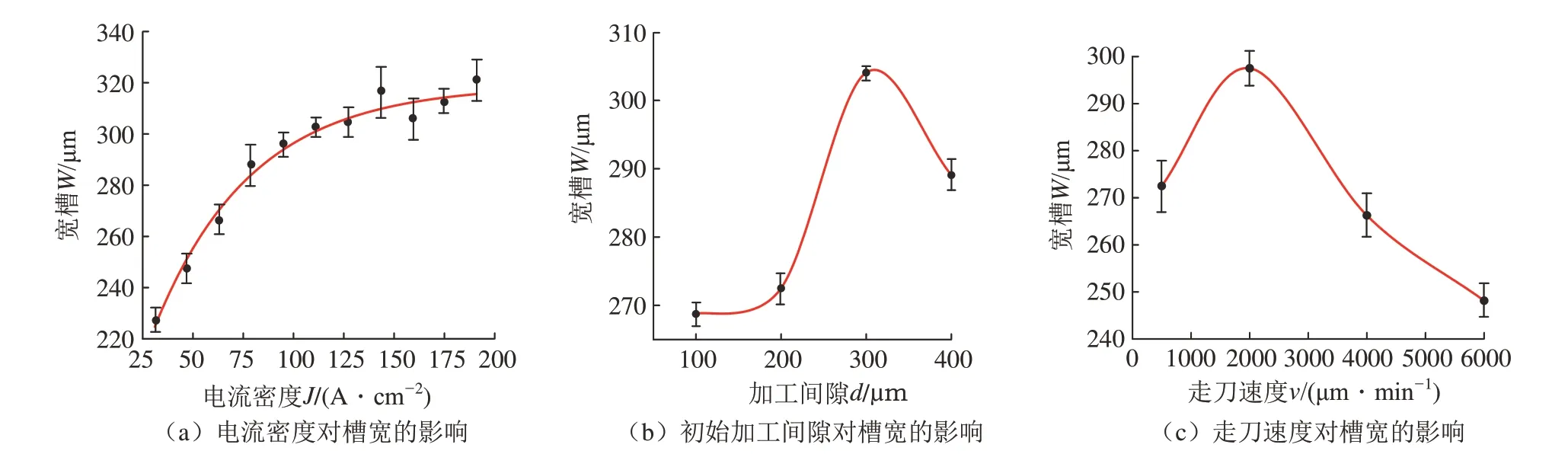

图2所示为各加工参数对槽宽的单因素影响拟合曲线。其中,图2(a)表现了电流密度对槽宽的单因素影响规律。在初始加工间隙和走刀速度取典型值时,电流密度以一定梯度增大时,槽宽也随之增大。原因在于,由于电流密度增大,工件表面溶解速率也在逐渐增大,因此槽宽也随之增大。

图2(b)表现了初始加工间隙对槽宽的单因素影响规律。在一定的电流密度、走刀速度条件下,当加工间隙逐渐增大时槽宽先增大后减小。同理,图2(c)表现出了走刀速度对槽宽的单因素影响,当微细管电极走刀速度逐渐增大时,槽宽先增大后减小。由于本研究所使用的电源为恒流源,加工时电流强度是恒定值。当其他参数不变,仅改变加工间隙时,金属工件表面的加工电量不变,材料蚀除量也不变,但是材料去除位置可能有细微差异,其和具体加工时的电场流场密切相关,由于加工间隙和进给速度的变化会影响加工间隙内的电解加工产物(不溶性产物、气泡等)的分布,改变电场分布,从而导致加工的槽宽发生变化;当其他参数不变,仅改变工具电极进给速度时,加工区域内的加工产物分布和金属工件表面的加工电量均会发生变化,导致沟槽宽度的变化。

图2 各加工参数对槽宽的单因素影响拟合曲线Fig.2 Fitting curve of single factor influence of processing parameters on groove width

单因素分析方法虽然能得到部分重要的结论,但具有一定的局限性。首先,得到单因素影响结论的前提是必须控制其他变量保持一致,这样难以避免控制变量时取值的特殊性。同时在加工微沟槽时,槽宽是由多种加工参数或多或少以不同的相关程度来影响的,在解决实际工程问题时,仅通过各加工参数的单因素影响结论难以提供加工参数调整策略。因此需要借助其他方法来确定各加工参数对槽宽的综合性影响力,通过相关性强弱,确定加工参数在顺序、方向和程度上的调整策略。

各沟槽加工参数与微沟槽宽度的相关性分析

为了在现有的单因素影响结论上更加深入,全面考虑各加工参数对重要指标的综合影响,并将“影响”这一概念量化和具体,使得到的结论能为微细管电极电解铣削加工微沟槽工艺提供更加高效的参数调整策略,还需利用现有的统计学工具,从试验数据入手,站在全因素分析的角度,得到各加工参数和槽宽的相关性排序。

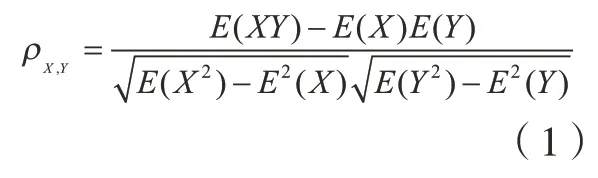

本研究应用了统计学中皮尔逊相关性分析方法。假设有两个变量X、Y,那么两变量间的皮尔逊相关系数ρX,Y可通过式(1)计算:

其中,E是变量的数学期望。

计算出的相关性系数的含义可以有如下理解:当相关性系数为0时,X和Y两变量无关系;当X的值增大(减小),Y值增大(减小),两个变量为正相关,相关系数在0~1之间;当X的值增大(减小),Y值减小(增大),两个变量为负相关,相关系数在–1~0之间。相关系数的绝对值越大,相关性越强;相关系数越接近于1或–1,相关度越强;相关系数越接近于0,相关度越弱。

本研究以试验检测所得的数据作为样本总集,相关试验加工参数设置见表1。本研究中,加工参数电流密度J0、初始加工间隙d、走刀速度v与槽宽W作为两个维度的变量,满足皮尔逊相关性分析法的基本条件,将各加工参数分别代入变量X,将槽宽代入变量Y,通过式(1)分别计算出各加工参数和槽宽的皮尔逊相关性系数,建立皮尔逊相关性系数矩阵,该过程均通过程序在开发环境PyCharm下通过Python编程语言实现。

试验数据集通过相关性系数公式计算出加工参数与槽宽的皮尔逊相关性系数,以数值的方式直观反映了各加工参数与槽宽的相关性强弱。电流密度与槽宽的皮尔逊相关性系数为0.62,初始加工间隙与槽宽的皮尔逊相关性系数为– 0.45,走刀速度与槽宽的皮尔逊相关性系数为– 0.22。

通过相关性系数的值可以看出,槽宽是由各加工参数综合影响的,而非单一加工参数的决定性影响,避免了单因素影响研究中由于控制变量导致的结论的特殊性。由加工参数与槽宽的皮尔逊相关性系数可知,电流密度对槽宽呈正/强相关,初始加工间隙呈负/中等程度相关,走刀速度呈负/弱相关。

解决实际工程问题时,可根据相关性分析结果,明确各加工参数需要调整的优先级高低、正负方向和程度大小。例如当需要加工指定槽宽时,可按照电流密度、初始加工间隙和走刀速度的顺序依次增大和减小,试验得到所需的目标值。

皮尔逊相关性分析结论的工程应用

微沟槽结构在实际工程应用中逐渐广泛地适用于越来越多的领域,如航空航天、汽车制造、模具设计等,通常起到承载器件、改善性能和延长寿命等重要作用[10–14]。因此加工出特定槽宽的高定域性的微沟槽在实际工程应用中十分重要。

为了衡量管电极电解铣削微沟槽加工的定域蚀除能力,考虑到微沟槽的槽宽W越接近管电极内径D0时,微沟槽的定域性越好,因此管电极电解铣削微沟槽的定域性系数表达式如式(2):

其中,EF为管电极电解铣削微沟槽的定域性系数;D0为管电极的内径。

式(2)显示,当定域性系数越接近于1时,槽宽W越接近于管电极内径D0,说明该微沟槽的定域性越好。因此,该定域性系数可以准确衡量微沟槽的定域性优劣,同时也说明了定域性优化问题的本质就是调整各加工参数使得槽宽尽量减小。

为了调整各加工参数加工出更小的槽宽,以往对于加工参数的选择往往依靠单因素分析为基础的结论,通过大量试验才能在已取加工参数范围内选择较优值,而这种方式较为低效。而根据各加工参数与槽宽相关性排序,选取起始加工参数后,即可根据相关性结论设置合理的顺序、方向和梯度后依次遍历至目标加工参数,再通过试验在小邻域内的参数范围内进行验证,从而达到所需的加工结果。

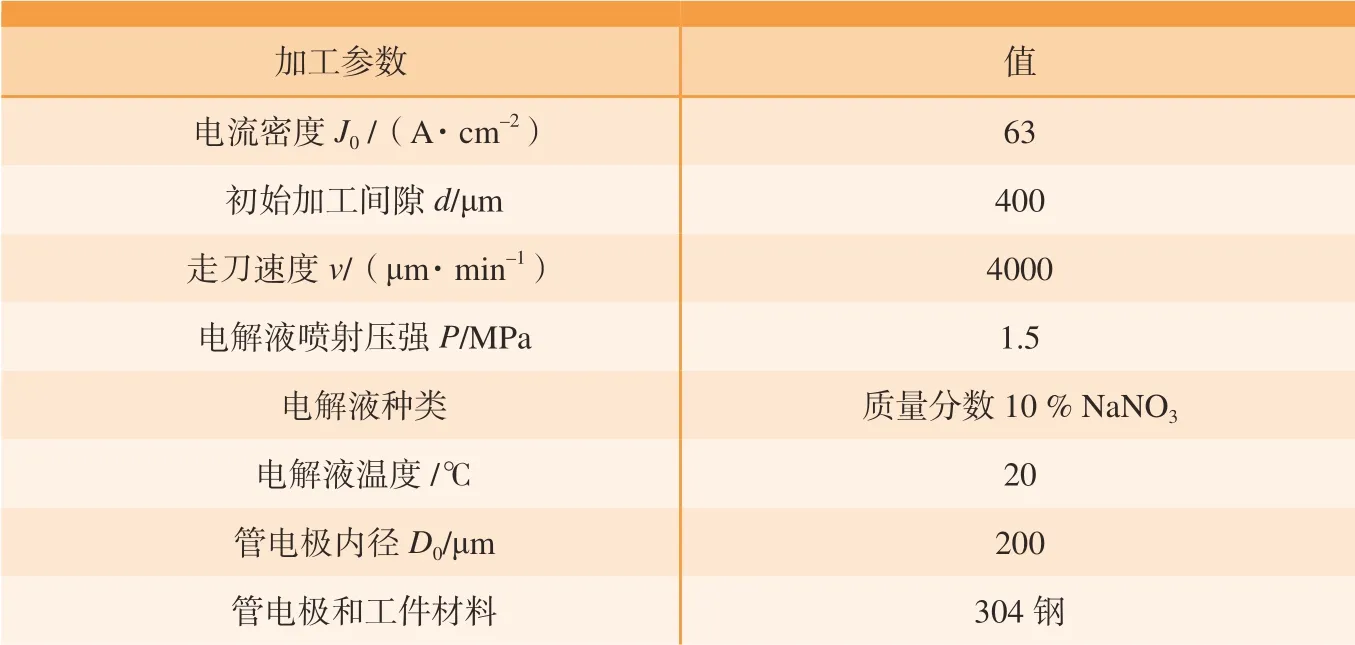

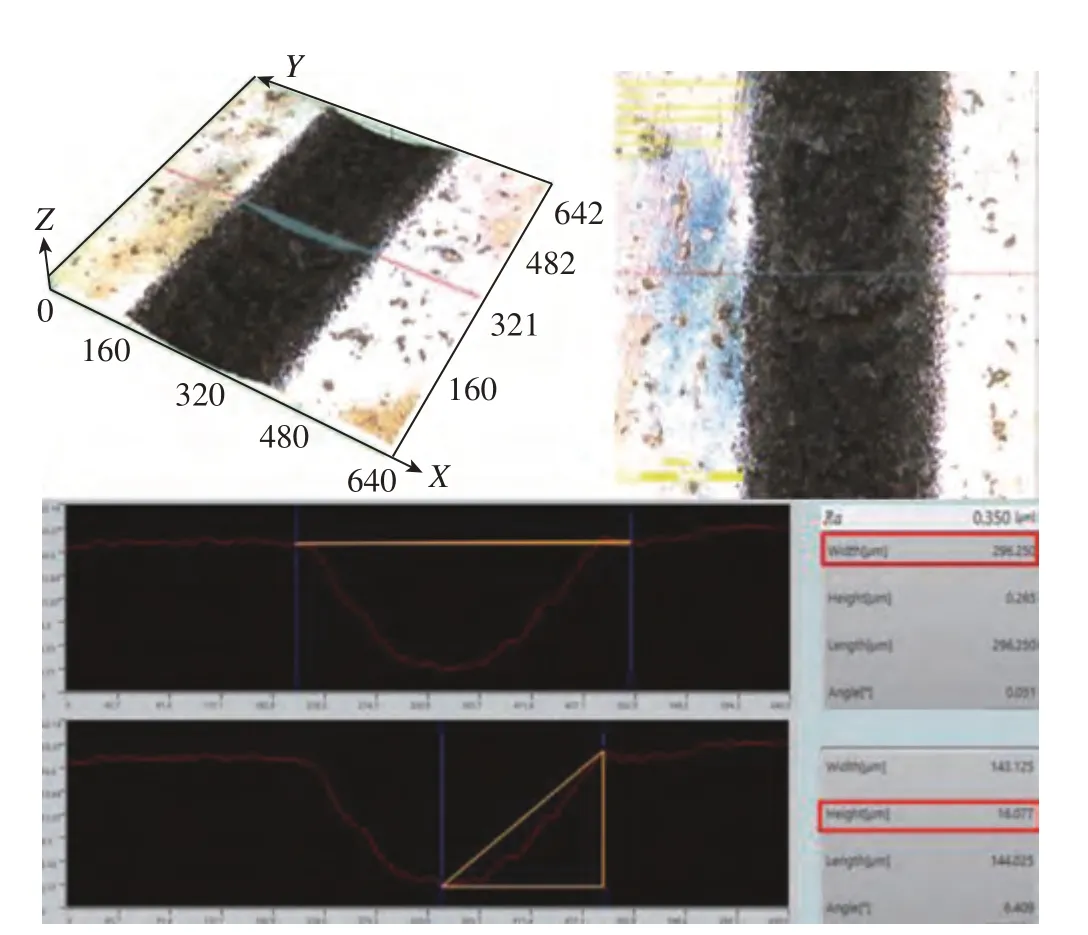

表4为初始加工参数。图3为初始加工参数下微沟槽加工的测量结果,可知,加工所得微沟槽的槽宽为296.250μm,此时的初始定域性系数EF为1.48,需要以一定的策略调整加工参数减小槽宽。

表4 初始加工参Table 4 Initial processing parameters

图3 初始加工参数下微沟槽加工的测量结果Fig.3 Measurement results of micro groove machining under initial machining parameters

根据皮尔逊相关性分析的结论可知,调整加工参数的顺序依次为:电流密度、初始加工间隙和走刀速度。同时由于电流密度与槽宽成正相关,因此需要逐渐减小,且变化的梯度应尽量小来保证尽可能逼近最优值;初始加工间隙和走刀速度与槽宽整体成负相关,因此可以逐渐增大,且由于其相关性并非占据主导,从而变化的梯度可适当增大以提升效率,在此分别取值。通过该结论设置的新的加工参数如表5所示。

表5 优化沟槽定域性的新加工参数Table 5 New machining parameters for optimizing groove localization

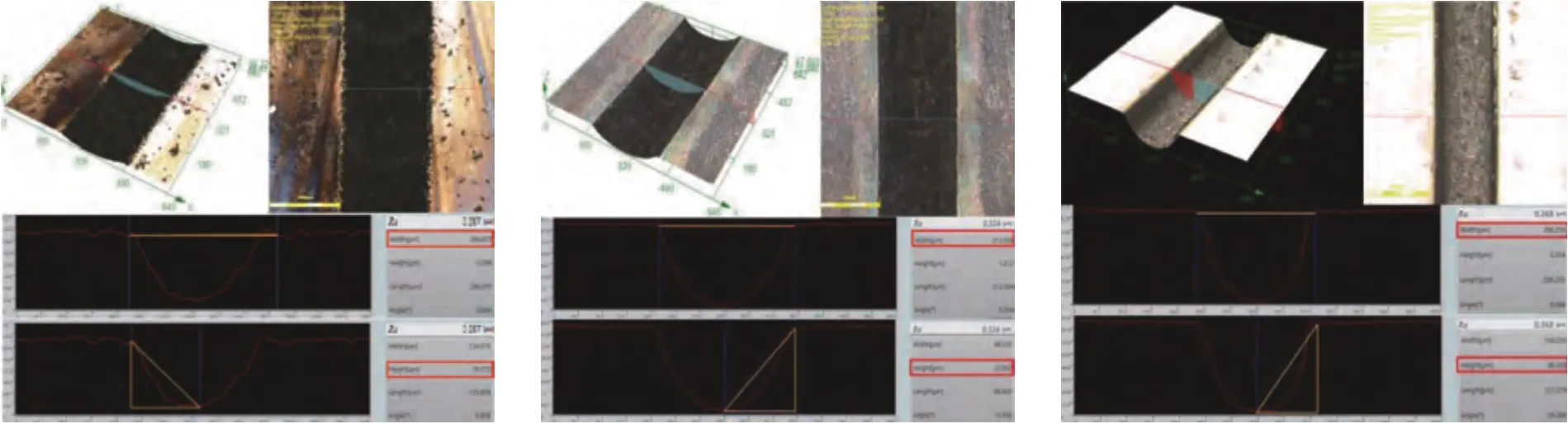

图4为新的加工参数下加工出微沟槽的检测结果,可知,加工所得的微沟槽宽度分别为: 267μm、213μm、207μm,定域性系数分别为:1.33、1.06、1.03。在该调整策略的指导下,槽宽逐渐减小的同时,定域性系数逐渐减小,最终实现了定域性系数为1.03的微沟槽加工,相较于初始加工的微沟槽,定域性仅通过3次试验后得以大幅提升,实现了加工参数的快速优选。同时对试验结果进行测量后可知,3组数据下加工所得的微沟槽的槽宽的极差分别为17μm、13μm、11μm,均在20μm以内;微沟槽底部表面粗糙度Ra分别为0.387μm、0.324μm、0.368μm,可以满足大部分实际工程需求。说明该方法所加工出的尺寸精度和表面质量均可得以保证。

图4 新的加工参数下加工出微沟槽的检测结果Fig.4 Test results of micro grooves machined under new processing parameters

由此可见,基于皮尔逊相关性分析所得的各加工参数的相关性强弱结论可以合理地设置加工参数的调整顺序、方向和程度,最终高效地实现了微沟槽定域性的参数优选。

结论

(1)微细管电极电解铣削微沟槽加工的加工参数与槽宽相关性排序为:电流密度>加工间隙>走刀速度,且电流密度对槽宽呈正/强相关,初始加工间隙呈负/中等程度相关,走刀速度呈负/弱相关。该结论适用于制定加工参数调整的优先级高低、正负方向和程度大小。

(2)皮尔逊相关性分析适用于多加工参数影响的工艺规律探究,可以整体掌握各加工参数与加工指标相关性的强弱,从而为高效、准确地解决实际工程问题提供策略。