航空发动机整流器精密振动电解加工技术研究*

2021-05-29

(中国航空制造技术研究院,北京 100024)

航空发动机增推减重是航空动力不懈追求的目标[1]。新一代先进航空发动机采用大量复杂整体结构零件,简化结构、减轻重量,省去了大量零组件装配工序,提高了发动机整体性能,但同时增加了复杂整体结构的加工难度[2–3]。

整流器是航空发动机压气机静子的重要部件,其制造精度直接影响压气机的工作性能和效率[4]。在新一代先进航空发动机研制中,采用整体加工成形的整流器,结构形式类似整体叶环,主要特点包括: (1)叶栅密集,流道空间狭窄,结构开敞性差;(2)叶片形状复杂,叶型弯扭、轻薄;(3)材料一般为镍基高温合金、金属间化合物等难加工材料。机械加工过程中刀具可达性差,接刀、颤振问题严重,叶型无法实现平滑过渡,加工效率低,刀具费用大,叶片表面质量难以保证,采用单一的机械加工方法难以解决此类零件的加工难题[2]。根据结构件的具体情况选择合适的加工方法,甚至是多种方法的组合才能形成最经济合理的工艺路线[5]。

电解加工具有许多独特的优点,如无工具损耗、与材料硬度无关、生产率高、表面质量好、可加工三维复杂形状等[6]。国内外的研究与实践表明,电解加工是镍基高温合金等难加工材料复杂整体结构实现低成本、高效率加工的重要技术途径[7–8]。但是电解加工过程中会产生大量的电解产物、气泡和焦耳热,使电解液电导率在流动方向上发生变化,致使材料溶解速度变得不均匀。某些情况下,电解液流场中会出现空穴、死水区、分离流等,使加工过程稳定性难以保证,甚至会发生短路烧伤等现象,严重时会导致工件报废[9]。

电解加工的成型精度与加工间隙的大小有关。加工间隙越小、分布越均匀时,加工出的型面与阴极的型面的一致性越好,加工精度越高。精密振动电解加工在脉冲电解加工基础上引入了阴极振动,采用了小间隙加工、大间隙冲刷的加工方式,提高了小间隙加工的传质水平,解决了直流或脉冲电解加工中出现的均化流场困难、溶解速度不均等问题,使得加工复杂的三维型面时也能达到较小和稳定的加工间隙,提高了加工精度,相比传统电解加工能够获得更好的成形精度和表面质量[10–11]。

采用精密振动电解加工技术,利用叶盆/叶背电极双面同步进给加工方法,通过高频脉冲与低频振动耦合、阴极型面数据批量优化处理、流场仿真物理模型建立与分析,结合正交试验验证,得到了优化的工艺参数,实现了GH4169高温合金压气机整流器的高效精密加工。工艺过程稳定,加工精度和表面质量满足技术指标。

关键工艺问题分析

电解加工的核心问题是如何达到均匀、稳定的小间隙加工状态,这是获得高精度、高效率、高表面质量的根本途径,也是电解加工所追求的目标[12]。具有叶栅密集、流道空间狭窄、结构开敞性差特点的航空发动机整流器精密振动电解加工的关键工艺问题主要包括高频脉冲电源脉冲电流的输出与阴极振动的精确匹配、阴极加工型面各点法向矢量确定与角度差异条件下的间隙偏离计算、狭窄流道空间内加工阴极与整流器叶片间的均匀化流场设计。

1 高频脉冲与低频振动耦合参数选取原则

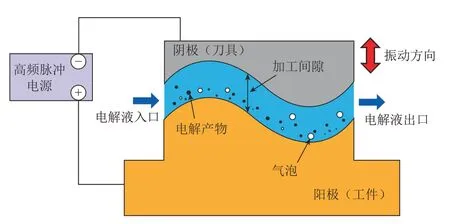

精密振动电解加工采用高频脉冲与低频振动耦合的方式,如图1所示,脉冲频率与振动频率对加工精度也会产生影响。阴极振动会在加工间隙内产生脉动压力波,有助于改善流场特性,减小电解液中的空穴,增强电解液的更新,降低浓差极化;脉冲频率越高,脉冲电流的扰动作用更强,有利于抑制加工界面的电化学极化,提高活性。因此,选择合理的振动频率与脉冲参数有利于获得较高的加工精度。

图1 精密电解加工原理Fig.1 Principle of precision electrochemical machining

精密振动电解加工中的脉冲参数包括阴极振动到最低点附近时,脉冲电源开通角度θon;阴极离开最低位置附近时,脉冲电源关断角度θoff;脉冲宽度ton、脉冲间歇toff、脉冲数量n、阴极振动频率f、单个振动循环的加工时间t,满足式(1)。单个振动循环周期内,上述参数设置应满足式(2),以保证每个脉冲均能完整输出。

2 阴极加工型面优化设计

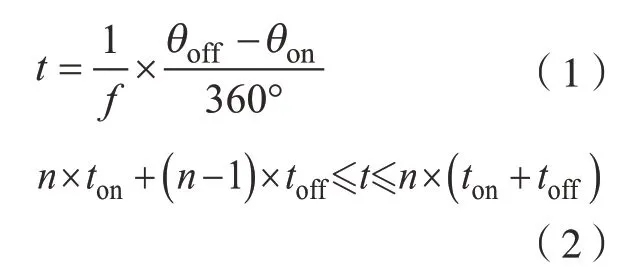

电解加工的成形规律与平衡状态下的加工间隙有关。在平衡状态下,电极的进给速度与工件的溶解速度达到动态平衡,如图2所示(其中Vθ为电极进给速度,Vf为电极上各点的法向进给速度)。根据电解加工的相关理论,工件上M点溶解速度与电极进给速度相等,N点溶解速度等于电极进给速度在N点法向上的分速度。M点处的法向间隙Δn与N点处的法向间隙Δb存在几何关系:

其中,Δn为加工间隙;η为电流效率;ω为体积电化学当量;κ为电导率;UR为间隙电解液中的电压降;为阴极进给速度;θ为阴极进给速度与工件表面法线方向的夹角。

图2 电解加工平衡状态示意图Fig.2 Schematic diagram of equilibrium state in electrochemical machining

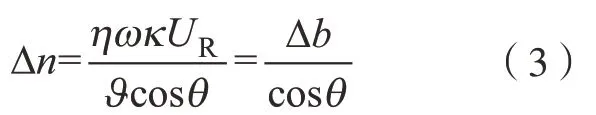

式(3)为常见的阴极设计方法cosθ计算法的理论基础。然而,电解加工中的材料蚀除受到电场、流场、化学场等多个物理场的影响,过程复杂。在实际加工中,Δn受到的扰动较多,导致工件表面的成形精度存在一定的误差。从式(3)可得出,Δn的扰动在N点会被放大1/cosθ倍。因此,当θ角度过大时,N点的加工精度显著下降。通常认为,当θ> 60°时,法向间隙计算误差过大,不能满足实际加工的要求,需不断迭代修正[13]。

对cosθ计算法提出了优化改进,采用分段计算方式,不同范围的θ角度对应不同的计算方法,如图3所示。并依此设计了阴极加工型面优化设计软件(图4),大幅提高了加工型面设计可靠性和效率,减少了迭代次数。

图3 阴极计算方法Fig.3 Calculation method of cathode shape

图4 阴极优化设计软件Fig.4 Calculation software of cathode shape

3 电解液流场均匀化设计

精密电解加工过程中,电解液流场状态会随着叶盆、叶背型面加工阴极的运动进给而产生变化。而整体整流器的叶片厚度较小,在高速流场的冲刷下容易产生变形和颤振,造成加工间隙的波动,降低加工精度,甚至导致短路。因此,电解液流场设计时需要全面考虑加工过程中流场状态变化的问题[14]。

叶型电解加工时,流场布局一般有径向流动和侧向流动两种方式(图5)。沿叶尖方向的径向流动方式目前在加工整体叶盘叶型中较多采用,这种流动方式流程虽然相对较长,但因沿流动方向的叶型型面变化小,对电解液流动的阻力较小,有利于加工过程中电解液的流动,可获得较为稳定的加工流场,同时保证流场均匀性的工装结构简单。而在叶栅密集、流道空间狭窄的整流器叶片加工中,电解液流场只能采用侧向流动方式。在电解液侧向流动时,进液的一侧由于电解液与前缘点撞击,会产生激波振动,局部的冲刷方向与流速分散,控制较困难;出液一侧的边缘处,电解液活性相对较差,导致沿程间隙发生变化,而在电解液离开加工区域的瞬间,压力场突变,会出现混气、涡流等,对出液处的流场状态产生影响。因此,对电解加工过程中的流场进行了仿真分析,以期获得理想的加工流场状态。

图5 叶片型面加工电解液流动方式示意图Fig.5 Schematic diagram of electrolyte flow mode in blade machining

采用加工阴极与进液装置、叶型等组合设计的方法,使叶盆、叶背加工阴极和进水装置在加工过程中形成一个相对封闭的腔,即加工过程中的电解液流道。建立了流场仿真物理模型,如图6所示。

为了简化流场仿真的计算过程,对流场物理模型做出以下假设:

(1)加工间隙中的电解液为不可压缩的连续流体,电解液的黏度系数为常值。

(2)电解液的剪切应力与剪切应变遵循牛顿内摩擦定律。

(3)加工过程无热量产生,无热量传递,电解液的温度保持恒定。

(4)忽略阳极上产生的气泡和电解产物对流场的影响。

(5)忽略阴极振动导致的加工间隙改变。

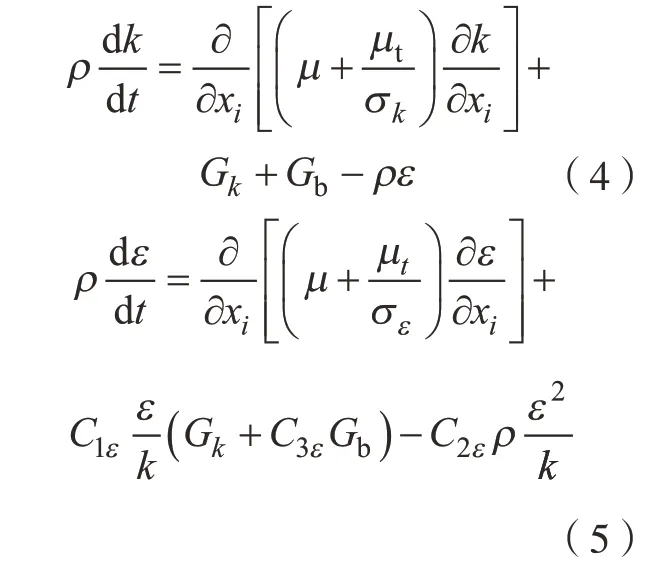

假设阴阳极之间电解液的流场状态为完全湍流,忽略分子黏性的影响。使用流场控制方程为连续性方程和Navier–Stokes方程,采用标准k–ε湍流模型[15]进行求解,不考虑重力的影响,标准k–ε模型为

其中,ε为耗散率;ρ为密度;k为湍流能;σk和σε为湍动能k的湍流普朗特数;μ为动力黏度;Gk表示平均速度梯度引起的湍动能产生;Gb表示由于浮力影响引起的湍动能产生;C1ε、C3ε、C2ε均为默认值常数;湍流黏性系数

流场仿真参数如表1所示。

流场仿真计算结果如图7所示。从图7(a)流速分布图中可以看出,加工间隙中的电解液流速无明显波动,流速分布均匀,叶盆与叶背加工间隙中的电解液流速基本相同。从图7(b)电解液压力分布图中可看出,沿电解液入口往电解液出口方向,电解液压力呈梯度下降分布,叶盆与叶背加工间隙中的电解压力分布一致性较高。

图6 流场仿真物理模型截面示意图Fig.6 Schematic diagram of physical model cross section of flow field simulation

由以上仿真结果可得,采用上述阴极和电解液侧向流动方式,电解液入口压力0.6MPa时,叶片两侧的电解液流场分布均匀性和一致性较好。加工过程中,电解液对叶片两侧的压力能够保持平衡,不会产生变形和颤振,保证了加工间隙状态的稳定,有利于提高加工精度和表面质量。

整流器精密振动电解加工试验

1 试验对象及设备

试验对象为某型航空发动机整流器,材料为GH4169,叶栅高度约31mm,宽度约10mm。

试验在精密振动电解试验设备上进行。该设备采用高频窄脉冲电源,具有完善的纳秒级短路保护系统,可确保加工过程中设备、电极及工件的安全性。设备振动头频率为50Hz,振幅为0.3mm,主轴动态进给精度0.01mm,能够满足整流器叶片高精度的加工要求。

2 电解液的选择

针对镍基高温合金开展电解液的选择,需首先确定材料中所含元素的电极反应顺序。电解加工过程中电极反应的顺序与电极电位有关,在阳极,电极电位最负的物质最先失去电子而被阳极溶解。GH4169的化学成分及其主要元素的阳极反应的电极电位[16]见表2和3,在含量较多的元素中,Cr元素的电极电位最负,最先发生电极反应,随后由于阳极极化而使其阳极电位正移,Nb、Ni、Mo、Fe等元素逐渐参加电极反应而发生阳极溶解。

表1 流场仿真参数Table 1 Flow field simulation parameter

图7 流场仿真计算结果Fig.7 Result of flow field simulation

表2 GH4169的化学成分(质量分数)Table 2 GH4169 chemical composition (mass fraction) %

一般情况下,电解液的选择需兼顾叶片型面的加工精度、加工效率和表面质量。随着电解加工技术的发展,对电解液的新要求也不断提出,因此很难找到一种电解液能够同时满足所有的要求,需要根据加工要求以及被加工材料的特性,对其进行有针对性的选择。

当前生产中常用的电解液主要有NaCl、NaNO3、NaClO33种,在复合电解液中也以此3种的相互复合居多。NaNO3电解液能够同时兼顾加工精度、加工效率、加工稳定性和表面质量等方面的问题。

基于上述分析与先前相关研究,对各个加工参数的水平范围进行初选。试验采用10%~15%的NaNO3电解液,进行整流器叶片的精密振动电解加工工艺试验。利用L9(34)正交表进行正交试验,因素和水平见表4。其他试验参数如下:阴极振幅0.3mm,脉冲占空比1∶2,电解液温度23~25℃,电解液压力0.6MPa。

结果与讨论

采用粗糙度检测仪和REVO五坐标测量设备[17],分别对加工后整流器叶片试件表面粗糙度和型面精度进行检测,结果见表5。采用参数组A3B1C3D2电解加工的叶片轮廓度和表面质量最好。其他参数组合下电解加工叶片的表面质量均有所差别。采用参数组A3B1C3D2进行了整流器叶片的精密振动电解加工。

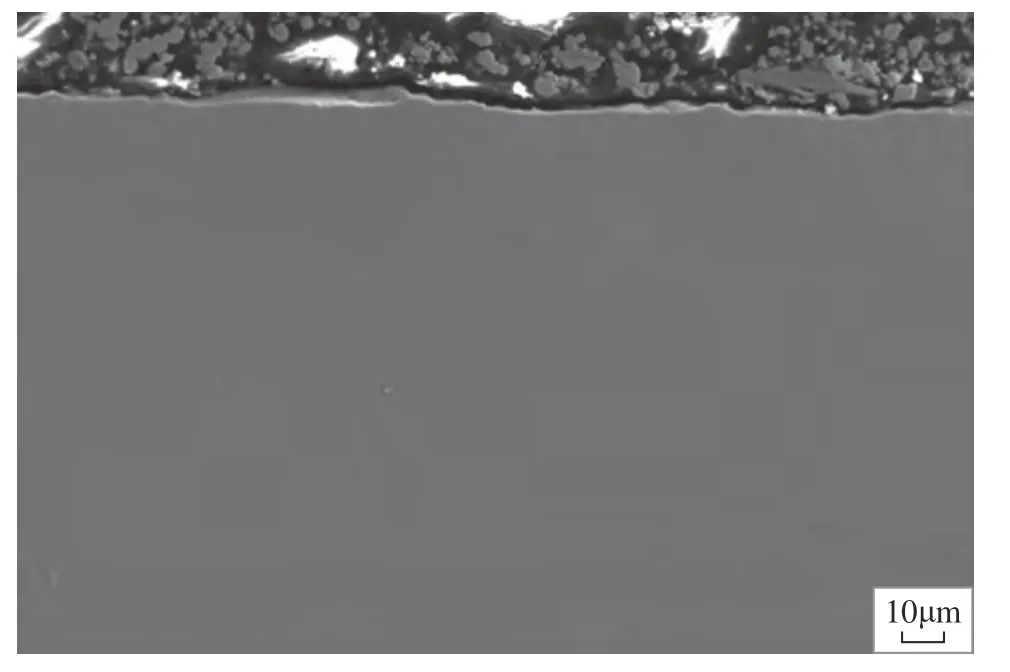

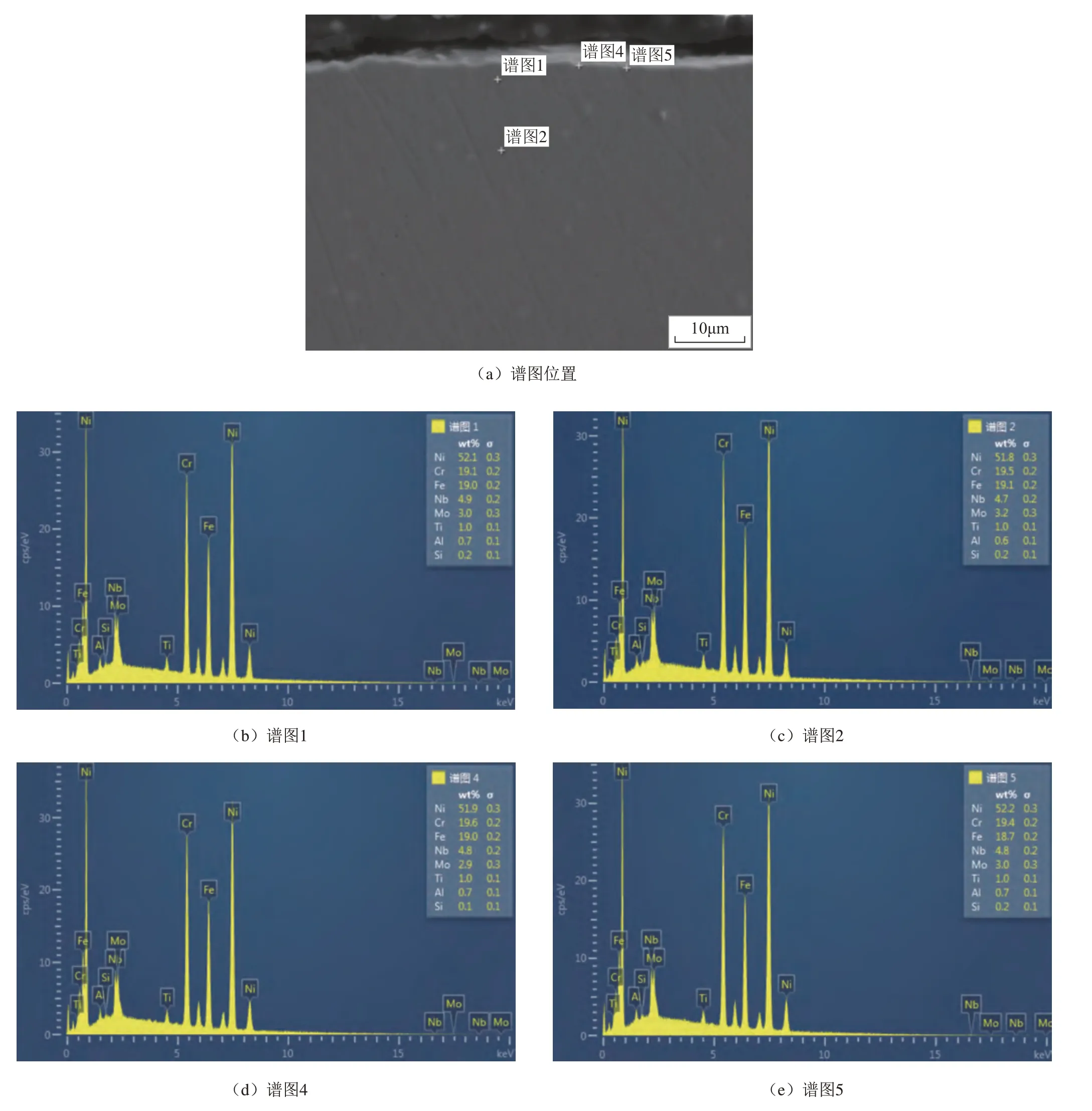

利用扫描电子显微镜对加工后叶片表面进行组织形貌观察,精密振动电解加工的叶片表面未发现晶间腐蚀及点蚀,如图8所示。对加工表面和基体组织进行能谱分析,结果表明精密振动电解加工表面与基体的化学成分一致,未发现选择性腐蚀现象,如图9所示。

表3 GH4169合金中各元素的电极反应及标准电极电位Table 3 Electrode reaction and standard electrode potential of different elements in GH4169

表4 因素和水平Table 4 Factors and levels

表5 正交试验结果Table 5 Results of orthogonal test

图8 电解加工叶片的横截面微观组织SEM观察Fig.8 SEM observation of cross section microstructure of electrochemical machining blade

图9 电解加工叶片表面能谱分析Fig.9 Energy spectrum analysis of electrochemical machining surface

对24件试验件进行了高周疲劳试验考核,分析试验数据计算得到1×107次循环的中值疲劳强度为518.57MPa,试验数据满足5%误差限度,95%置信度要求。

结论

(1)采用高频脉冲与低频振动耦合的精密振动电解加工技术,有利于获得均匀、稳定的小间隙加工状态,得到较高的加工精度和好的表面质量,是实现镍基高温合金等难加工材料复杂整体结构低成本、高效率、高精度加工的重要技术途径。

(2)采用多种计算方式相结合的方法,解决了阴极型面设计中θ角度过大,特别是大于60°时,导致型面设计误差过大的问题,并利用自主开发设计的软件实现了阴极型面设计数据的批处理,大幅缩短了阴极型面设计定型周期。

(3)建立了流场仿真物理模型,采用标准k–ε湍流模型对加工区域的电解液流场进行了仿真分析,得到了流速分布均匀,叶片两侧流场压力分布基本一致的电解液流场,保证了电解加工过程的稳定。

(4)在加工电压15V、振动频率20Hz、开通角度160°~190°、脉冲频率3000Hz时的叶片型面轮廓度为– 0.023 ~ + 0.025mm,表面粗糙度值Ra为0.55μm。经组织形貌观察,叶片表面无晶间腐蚀和点蚀,未发现选择性腐蚀现象。

(5)研制的GH4169高温合金整流器通过了高周疲劳性能考核,成功应用于航空发动机研制中,为精密振动电解加工技术在难加工材料复杂整体结构上的应用提供了有力的技术支撑。