微补偿技术在曲轴轴向圆跳动控制中的应用

2021-05-28王佳伟朱平

王佳伟,朱平

中车资阳机车有限公司 四川资阳 641301

1 序言

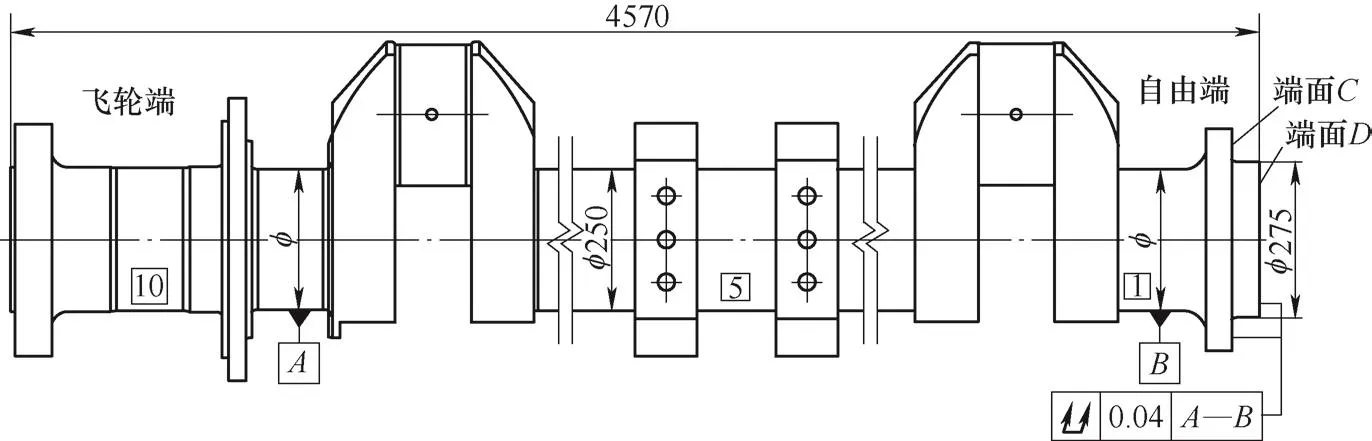

某柴油机曲轴两端结构如图1所示,曲轴总长4570mm,成品质量2950kg。端面D要求对基准A和B全跳动0.04mm,端面C是在磨床上磨削加工,跳动为0.01mm,与端面D连接的是一个1000mm长的连接轴。端面D的跳动会影响装配在端面D上的连接轴外圆的跳动,并直接影响发动机的输出功率、整机动平衡和可靠性。

图1 曲轴两端结构

在试制过程中发现,端面D受到磨床行程限制,无法在磨床上磨削加工,改造磨床短时间内无法完成,并且改造成本较高。端面D在车床上加工时全跳动始终达不到图样设计要求。在车床上对图中φ275mm外圆跳动和支撑中心架找正0.02mm,图中端面C的跳动最好只能找正在0.06mm。端面D车削后跳动最好只能达到0.08mm,与图样要求的0.04mm相比超差一倍,且找正时间较长,无法满足批量生产。

2 曲轴轴向圆跳动超差分析

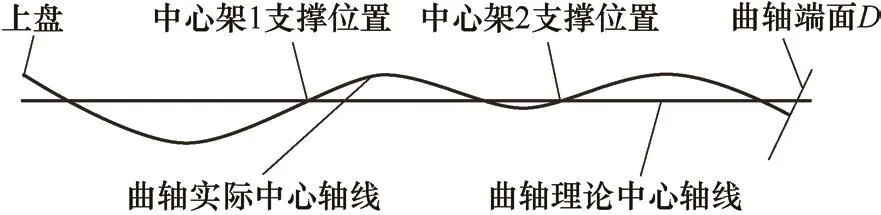

端面D车削时超差的主要原因:①加工基准面C无法找正到0.02mm以内。②机床中心架数量较少,曲轴受到重力影响,在车削时出现挠度变形(见图2),无法将曲轴中心轴线找正水平,曲轴端面D和曲轴旋转中心线处于不垂直状态。③只有两个中心架,无法做到每个轴颈都支撑并把曲轴实际中心线找水平,而且每个轴颈都做支撑也不符合实际加工要求。由此可见,车床加工端面D时如果有足够的中心架和找正时间,将曲轴实际中心轴线找正到理论中心轴线位置,就可以满足图样精度要求,但不满足实际生产制造节拍。为此需要探索新的端面加工方式。

曲轴轴向圆跳动超差,实际就是端面上存在高点和低点,高点与低点之间落差超过图样设计要求。要保证端面D的跳动要求,一是要找到端面上的高、低点,二是需要消除高点。因此可以通过逐层铣削端面的方式,以端面C为基准,端面D通过补偿铣削高点的方式保证轴向圆跳动要求。

图2 曲轴车削过程挠度变形示意

3 曲轴轴向圆跳动控制及微补偿技术开发

3.1 端面铣削加工试验

端面铣削数控加工设备:西班牙镗铣加工中心;设备操作系统:SIEMENS 840D;装夹定位方式:机床3个中心架分别支撑图1中曲轴1、5、10主轴颈,中心架采用液压夹紧。端面C和端面D上有孔系加工,为方便使用机床cycle循环,此处使用坐标系旋转,将垂直于端面D的坐标轴设定为Z轴。

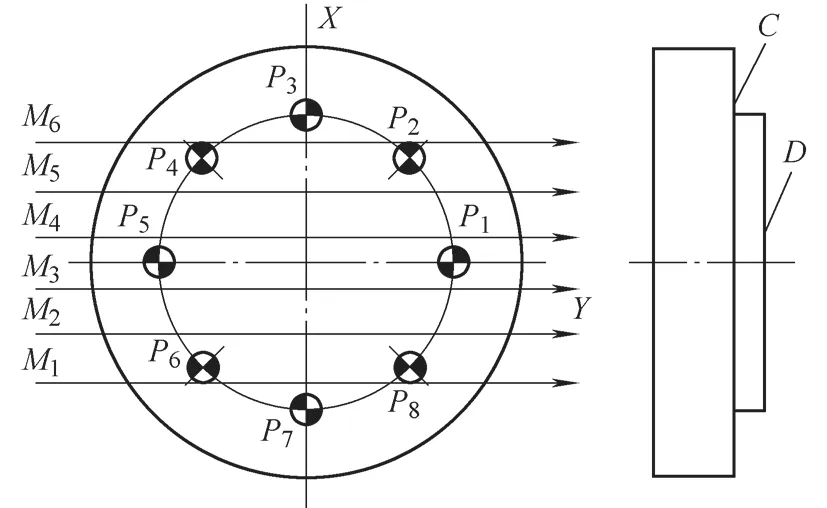

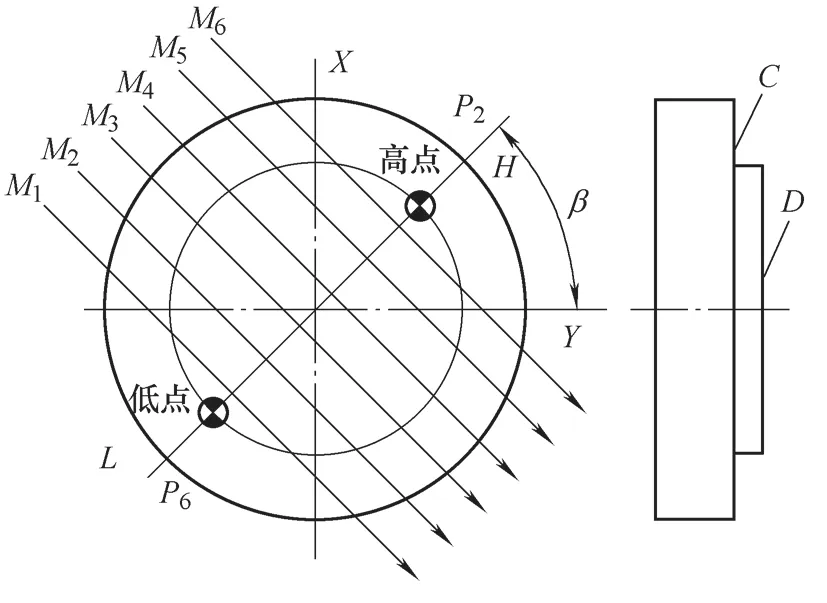

通过多次在镗铣加工中心的铣削加工试验发现,端面铣削高、低点的连线经过圆心,如图3所示。连线HL一端为高点,一端为低点,其中β为任意角度,高点与低点的差值为0.04~0.20mm的随机数值。

图3 试验加工时曲轴端面铣削结果示意

使用微补偿高点消除法满足轴向圆跳动要求,铣削时刀具每刀铣削宽度范围内高、低点差值不能超过0.04mm。端面D最大外圆为275mm,试验发现端面D铣削最大跳动值为0.2mm,为保证轴向圆跳动在0.04mm以内,需要将0.2mm跳动高点至少分为0.2/0.04=5段逐渐消除,将每段跳动控制在0.04mm以内。刀具最大直径Dmax=275/5mm=55mm,考虑到D50mm铣刀为车间现有和常见刀具,最终选择D50mm铣刀。

实际加工时,端面精铣分为两步进行。第一步是寻找跳动高、低点。铣削时控制深度坐标轴不变,按照图4中刀路M1、M2……M6进行铣削。铣削后使用深度游标卡尺测量端面C与D之间的高度差,测量P1、P2……P8共8个位置点(每45°一个测量点),测量值分别为H1、H2……H8,记录并找出最大值和最小值。如测量发现P2点为最高点,数值为H2,则P6点为最低点,数值为H6。

图4 铣削刀路及测量位置示意

第二步是消除高点。铣削时将坐标系的一个坐标轴旋转到高、低点连线方向,控制铣削深度沿坐标轴逐层变化,按照图5中刀路M1、M2……M6进行铣削。M1刀路铣削时控制深度坐标轴Z=0,M2刀路控制铣削深度坐标Z=-(H2-H6)/5,M3刀路控制铣削深度坐标Z=-2(H2-H6)/5,以此类推,M6刀路控制铣削深度坐标Z=-(H2-H6)。

图5 微补偿时曲轴端面铣削示意

按照以上步骤,M1~M6每层刀路都将保证端面D与端面C之间的距离控制在相同值,并逐渐将P2处的高点消除,保证端面C与端面D之间的高度一致,从而保证端面D的跳动值。

试验发现当修正数值比较小时(<0.08mm),也就是第一次铣削完轴向圆跳动比较小时,容易出现两个高点或两个低点,此种情况下可以任意选择一个高点方向作为修正角度,微补偿后都可以满足图样要求。但如果需要加工更高精度要求的端面时,需要提高测量量具精度并排除测量误差,找到高点和低点,具体操作和以上方法类似。

3.2 端面微补偿铣削数控加工程序设计

在数控加工程序编制时,为保证程序的通用性,满足所有随机β角度方向的补偿,在编制程序时引入坐标系旋转(在之前钻孔的坐标系旋转之后,再次进行坐标系旋转),并把坐标系旋转值设定为变量R30,在主程序或R参数中通过修改变量值,达到修正铣削高点角度的目的。由于高点H与低点L之间的差值每次都是随机变化的,所以在主程序中将H与L之间的差值设定为变量R2,满足随机高低差值的铣削补偿。数控加工主程序如下。

;*** FINISH MILL PLANE *******

N10 G54

N20 M115

N30 T41 D1

N40 M6

N50 HEAD_C1(-180)

N60 HEAD_C2(90)

N70 TRANS X-48

N80 AROT Y-90

N90 M114

N100 G0 Z100

;First processing

N110 R1=275; 端面D外圆直径

N120 R2=0 R30=0; 角度和高度差修正值,第一次铣削设定为0

N130 m0

N140 stopre

N150 FINISH_MILL_PLANE;铣削子程序

N160 M0; 测量记录端面高低点差值及角度方向

;Second processing

N170 R2=0 R30=0

N180 M0; 程序运行到此处时,修改机床R参数表中的R2和R30参数

N190 stopre

N200 FINISH_MILL_PLANE; 铣削子程序

N210 trans

N220 M115

N230 M30

数控加工子程序内容如下。

;FINISH_MILL_PLANE; 子程序内容

N10 R10=2*$P_TOOLR-4; 排除刀片刀尖半径,设定铣削时刀具有效直径

N20 R11=trunc(R1/R10)

N30 if((R1/R10)>R11); 设定刀路铣削次数

N40 R12=R11+1

N50 else

N60 R12=R11

N70 Endif

N80 R13=R1/R12

N90 G0 Z100

N100 Y=0

N110 X=0

N120 G0 Z50

N130 M03 S700 M8

N140 R20=0; 铣削刀路计数器

N150 AROT Z=R30; 根据高低点角度修正端面铣削时坐标系旋转角度

N160 _start_MILL:

N170 g1 Y=-sqrt(pot(R1/2+$P_TOOLR)-pot(R1/2-R13/2-R13*R20))-5 f2000

N180 X=R1/2-R13/2-R13*R20

N190 Z=0-(R2/(R12-1))*R20 F800; 修正铣削深度补偿

N200 Y=sqrt(pot(R1/2+$P_TOOLR)-pot(R1/2-R13/2-R13*R20))+5 f200

N210 Z=5 F800

N220 R20=R20+1

N230 if(R20<R12)

N240 gotoB _start_MILL; 跳转铣削下一层端面

N250 Endif

N260 AROT Z=-R30; 取消端面铣削时的坐标系角度旋转

N270 G0 Z100 M05 M9

N270 M17

4 结束语

通过以上方法加工完成后,在卧式车床使用两个百分表同时对端面D和端面C的相同角度位置进行跳动检测。两个百分表相同角度位置指针读数变化在0.02mm以内,磨削表面C跳动在0.01mm以内,最终端面D跳动0.03mm,达到图样要求的全跳动0.04mm。本文所述微补偿端面铣削加工方法,提出了一种新的加工精度控制理念,可以推广应用到其他需要保证精度的类似部位的加工中。