数控机床主轴润滑监控完善案例

2021-05-28程光郑建国张强王永炜

程光,郑建国,张强,王永炜

山西航天清华装备有限责任公司 山西长治 046000

1 序言

数控车床CKA6180采用FANUC Series 0iMate TC数控系统,在使用过程中,主轴箱出现了振动大和声音异常的现象。打开主轴箱盖检查发现:箱内各轴轴承及齿轮十分干燥,严重缺少润滑油,齿轮与各轴轴承均出现不同程度的磨损,大量磨损铁粉粘附并堆积在各轴和箱壁上(见图1),主轴轴承滚柱因缺油磨损已发黑(见图2)。很明显,这种情况已经持续了较长的时间。

图1 磨损铁粉堆积在轴和箱壁上

图2 轴承滚柱磨损发黑

2 故障排除过程

查阅机床说明书了解其工作原理:由液压电动机驱动液压泵为液压系统提供压力,润滑油经由管路引入主轴箱为各齿轮及轴承提供润滑。检查发现,由于电动机与液压泵之间联轴器的损坏,使液压泵得不到动力,系统没有压力就无法为主轴箱提供润滑,导致发生故障。在更换新的联轴器后,故障得到排除。

3 故障原因分析

故障排除后,虽然机床可以继续运转,但是由于部分齿轮磨损严重,因此主轴箱仍存在一定的振动和噪声,且主轴轴承已达不到原本的旋转精度,使机床失去了原有的精加工能力,只能采取降级使用的办法,进行半精加工或者粗加工。如果要恢复机床原有的精度,则需要将受损齿轮和轴承全部更换,维修费用较高。

根据机床的工作原理分析如下:断路器为液压电动机提供保护,当电动机发生过载、短路等电气故障时,断路器会跳闸,切断电动机的动力;同时系统会发出报警,机床停止运行。但是,当发生联轴器故障或是液压泵断轴等机械故障时,液压泵因得不到动力而不能产生液压力,润滑油也就不能到达主轴箱。这时电动机处于空转状态,断路器不动作,机床也没有报警发生,但主轴仍可以继续运转。在不知不觉中,操作人员按部就班地进行生产,主轴箱在没有润滑油的情况下继续运转,磨损逐渐加剧,直至异常振动及噪声发展到一定程度,才引起操作人员的注意。

4 改进措施

为了避免因操作人员不能主动、及时地发现问题而导致发生故障,就需要通过技术手段为机床提供安全保障。具体思路为:将主轴箱润滑油的流量信号或液压压力信号引入机床PMC(机床可编程逻辑控制器)中,并编辑一段相应顺序的程序控制机床的运行。当发生故障时数控系统会发出报警,并根据机床不同的运行状态由PMC分别采用不同的措施使机床停止运行,从而达到保护机床的目的。

对信号的不同采集方法进行比较如下。如果采用流量信号方式,则需将流量感应阀串接于主轴润滑管路中,才能达到监测流量的目的,并需要解决安装固定的问题,具体操作比较繁琐;如果采用液压压力信号的方式,只需将原有液压系统的压力表更换为耐振电接点压力表即可。相比之下,后者更简单易行,工作量小,对原系统的状况改变小,性价比较高。

4.1 信号引入

将原装的普通压力表(见图3)更换为耐振电接点压力表(见图4),并通过一段两芯控制线将信号接入至数控系统的I/O输入模块的接线端子X0002.7上。

图3 原装的普通压力表

图4 更换后的耐振电接点压力表

将耐振电接点压力表的压力上限设定为1.5MPa(见图5),其值略低于液压系统的额定压力。当实际压力低于1.5MPa时,触点断开;当实际压力高于1.5MPa时,触点接通。

图5 压力上限设定为1.5MPa

4.2 程序编制

根据监测压力信号为0或1的状态,在原有顺序程序的基础上,编制控制程序。

(1)当压力值大于设定值时 图6中的压力信号输入端X0002.7状态为1,则R0154.0状态为1。

图6 压力信号输入

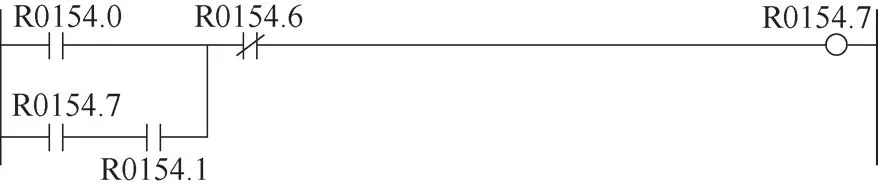

图7中的R0154.0状态为1和R0154.6为0,则R0154.7状态为1。

图7 主轴正转、反转条件控制

图8和图9中的R0154.7均为1,则正转输出Y0006.0和反转输出Y0006.1均可以正常输出,这时无论手动或自动控制,主轴正转、反转都可以正常起动运行,操作人员可以进行生产加工。

图8 主轴正转

图9 主轴反转

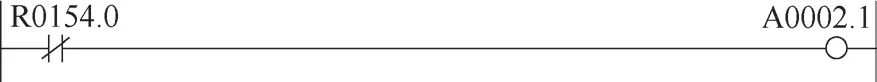

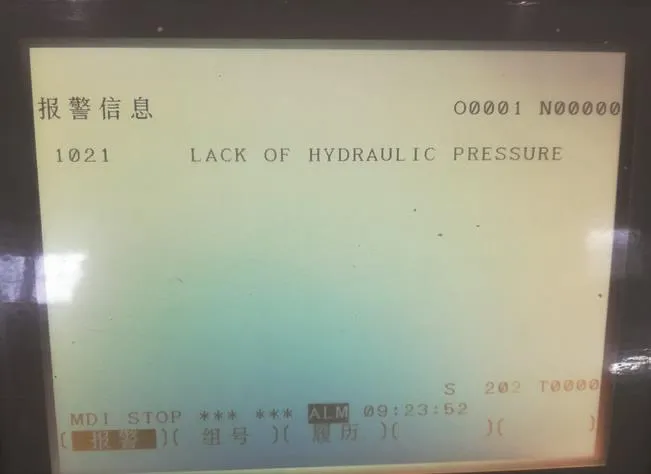

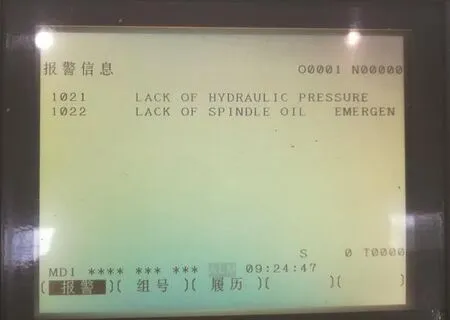

(2)当出现故障使压力值小于设定值时 图6中的X0002.7状态为0,则R0154.0状态变为0;图10中的R0154.0状态变为0,则信息信号A0002.1状态变为1。发生报警时,系统屏幕显示“ 1021 Lack of hydraulic pressure”(缺少液压压力)的报警信息(见图11)。

图10 压力低报警信号

图11 监测压力低报警画面

1)主轴处于未运行状态时:R0154.0状态为0,R0154.7状态也为0,则正转输出Y0006.0(见图8)与反转输出Y0006.1也为0,主轴不能起动运行,操作人员不能进行生产加工。

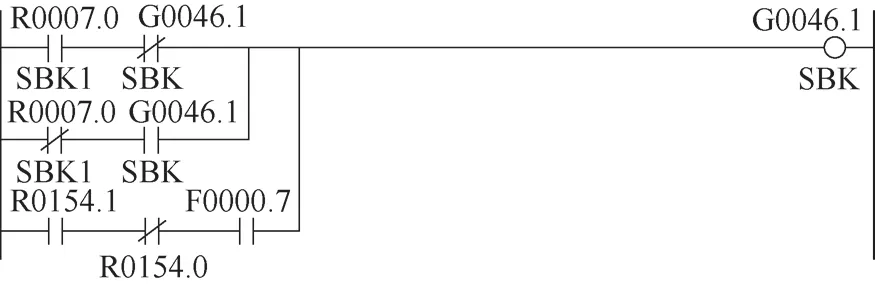

2)主轴处于运行状态时:虽然这时R0154.0状态为0,但是通过图7中R0154.7与R0154.1的串接线路使R0154.7保持为1,则正转输出Y0006.0(见图8)或反转输出Y0006.1(见图9)也保持为1,主轴仍然继续运行,保持生产加工状态。图12中的R0154.1、R0154.0与自动运行中的信号F0000.7使单程序段信号G0046.1状态变为1,在执行完当前指令后机床将自动暂停,生产加工中断。

图12 单程序段信号

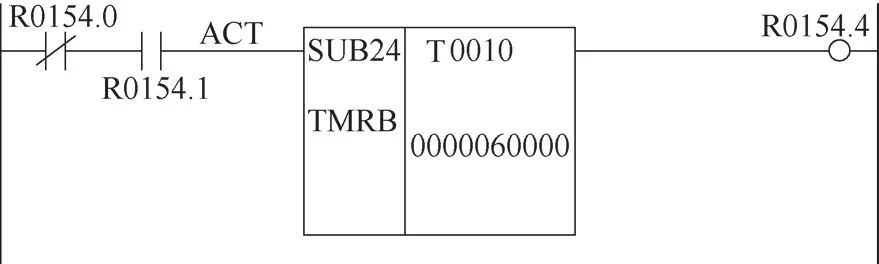

图13中的R0154.0与R0154.1使计时器T0010进入计时状态,计时器T0010设置时长为1min。操作人员在发现报警后,可以在1min内主动操作,停止机床的运行。

图13 自动停机延时

3)计时器T0010经过1min计时完毕,如果操作人员仍然没有执行操作,机床当前加工程序的指令又没有执行完毕,那么主轴仍然处于运行状态。图13中的R0154.4状态变为1,图14中的R0154.4状态变为1,则R0154.6状态变为1。图15中的R0154.6状态变为1,则R0154.7状态转变为0,使正转输出Y0006.0(见图8)与反转输出Y0006.1(见图9)状态均为0,主电动机断电,主轴停止运转。

图14 用于自动停机保持的继电器

图15 主轴正反转条件控制

图16中的R0154.6状态变为1,使紧急停止信号G0008.4状态变为0,机床进入紧急状态,机床所有动作停止,生产加工中断。图17中的R0154.6状态变为1,则信息显示信号A0002.2状态为1。

图16 紧急停止

图17 自动停机报警信号

发生报警时,系统显示屏显示“1022 Lack of spindle oil emergency stop”(缺少主轴润滑油,紧急停止)的报警信息(见图18)。

4)操作人员只需按下“复位”键,即可解除当前的紧急停止状态。在液压系统的压力未恢复时,主轴在手动或自动模式下均不能起动,报警信息A0002.1与A0002.2不可清除;待液压系统的压力恢复之后,报警信息可自动清除。

图18 自动停机后报警画面

4.3 程序验证

经过以上步骤,主轴润滑保护控制程序就已经全部完成了。依照上述方法对机床进行改进,并经现场测试,机床在以上几种运行状态下均得到了有效的控制,显示效果良好,问题得到圆满解决。

5 结束语

上述数控机床主轴润滑监控完善的案例,可以为维修同型号机床或类似型号机床的相似故障提供参考。

在市场竞争激烈的环境下,由于各种原因,有些机床在出厂时就有可能存在功能不完善的情况,因此对维修人员提出了更高的要求。维修人员不仅要完成好日常设备的维修保养等本职工作,更要在工作中及时发现设备的缺陷和安全隐患,并善于运用专业技能对问题设备进行必要的创新、改进和升级,消除潜在的隐患,使设备的功能趋于完善,运行更为安全可靠,避免给企业造成不必要的经济损失。