ZC210汽缸盖缩松缺陷原因分析及防止措施

2021-05-27杨永来

杨永来

辛集市辛缸汽缸盖有限公司 河北石家庄 052360

1 序言

ZC 210 汽缸盖系船机汽缸盖,功率大,工作条件恶劣,毛坯重139.8 k g,主要壁厚15mm,局部热节达到50mm,主要尺寸600mm× 400mm×380mm,铸件材质为HT300(要求wCu为 0.5%~0.8%、wCr为0.15%~0.35%、wMo为0.15%~0.35%),感应电炉熔炼,这个产品一直在我公司铸造,成品率在90%以上,后移到外协厂去生产,结果经过3次试生产,成品率很低,主要缺陷为在热节部位存在严重疏松缺陷(见图1),后到外协厂进行原因分析并制定防止措施。

图1 汽缸盖疏松缺陷

2 原因分析

因模具系我公司以前一直在用的,所以浇冒口系统引起疏松的可能被排除。产品质量问题为疏松缺陷,因此主要从熔炼、浇注等环节进行分析整改,外协厂熔炼设备是2t感应电炉,下面从炉料、配料、浇注温度等几个方面进行分析。

1)外协厂产品材质较多,有球墨铸铁件、抗磨铸铁件、灰铸铁件,而回炉料区分不仔细,经常有混料现象,其中抗磨铸铁件中铬含量较高,外协厂抗磨铸铁件wCr一般在1.5%~10%,相比灰铸铁铬含量很高。高牌号铸铁中wCr一般控制在0.15%~0.25%,如果铬含量超过上限越多,则铁液白口倾向越大,极易造成热节部位有疏松缺陷。

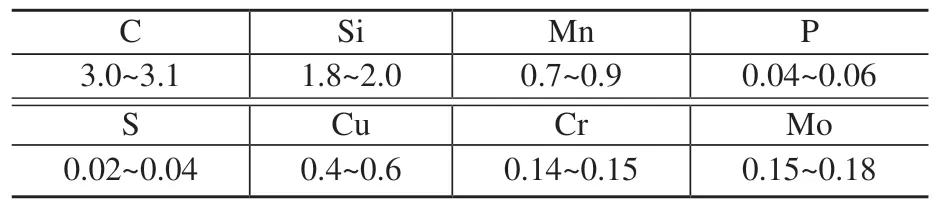

2)查看了化验结果,力学性能都合格,统计几次试样的化学成分,其范围值见表1。

表1 汽缸盖试样化学成分(质量分数) (%)

从化学成分分析:外协厂用较低的碳当量和加入合金(尤其是Cu、Cr、Mo)来达到汽缸盖要求的力学性能,而偏低的碳当量易引起疏松缺陷。碳是铸铁中产生石墨的基础,灰铸铁中石墨的形态起着至关重要的作用,wC在3.0%~3.1%范围内明显是偏低的,一般HT300牌号的wC控制在3.1%~3.25%是比较合理的。此外,问题件中还含有铬和钼,目的是强化基体组织,都是阻碍石墨化元素,与偏低的碳含量相叠加,会使铸件疏松倾向加大。另外,从化验结果看,wS在0.02%~0.04%范围内也偏低。硫对铸铁中石墨化有双重作用,一方面硫本身是阻碍石墨化较强烈的元素,另一方面硫与锰结合生成MnS及(Fe、Mn)S化合物,以颗粒状弥散在铁液中,这些化合物熔点在1600℃以上,可作为石墨的非均质晶核,从而有利于石墨的析出。如果硫含量低,铁液的孕育效果会很差,将引起石墨片粗大,铁液收缩性加大,易引起疏松缺陷,因此灰铸铁件wS一般不应低于0.06%[1]。而从实际化验结果可见,问题件硫含量明显偏低了。

3)外协厂熔炼的铁液在1500~1530℃出炉,包内孕育,浇注温度在1370~1400℃。出炉温度高,浇注时降温费时,一般控制出炉温度1500℃就可以,1530℃偏高一些;ZC210汽缸盖结构是壁厚较厚大,平均壁厚在15~25mm,且有较大的热节存在,浇注温度高,增加了疏松倾向,因此浇注温度不宜过高,但浇注温度低又会增加气孔缺陷的概率,因此浇注温度控制在1350~1380℃比较合适。

3 制定整改措施

针对汽缸盖产生缩松的原因,制定措施如下。

(1)炉料分类 不同材质的回炉料(主要是球墨铸铁回炉料和灰铸铁回炉料)分区存放,炉料分类必须准确,熔炼ZC210汽缸盖时不能加球墨铸铁回炉料,且称重要准确。

(2)调整配料 外协厂原配料单见表2。

表2 外协厂原配料单(kg)

通过核算外协厂原配料单,对配料作如下调整。

1)碳含量:原配料单中按照碳烧损5%计,终铁液wC为3.05%,如果生铁、废钢回炉料不变,则将增碳剂增加到17kg,终铁液wC调整到3.2%左右,可以达到要求。

2)硅含量:经过计算,按照原配料原铁液wSi为1.51%(按烧损5%),调整硅铁加入量到12.5kg,原铁液wSi能达到1.65%(按烧损5%),加上孕育(孕育量按照0.3%~0.4%)增加的wSi为0.23%,终铁液wSi能达到1.9%左右。

3)锰含量:原配料单中锰铁加入量是12kg,计算原铁液wMn为0.85%(按烧损15%),符合要求,不作调整。

4)铜、铬、钼的作用是强化基体、提高力学性能,原配料单中加入量符合要求,新的配料单中不作调整。

5)硫含量:原因分析中已经作了说明,原配料单中加入的硫铁量不足,原加入量是1kg,若按照硫铁wS为60%计算,铁液wS为0.0375%,与化验结果相符,灰铸铁中wS一般控制在0.06%~1%,按照wS为0.08%计算,硫铁加入量是2.15kg,可以看出,原配料单中硫铁加入量1kg明显偏低了。

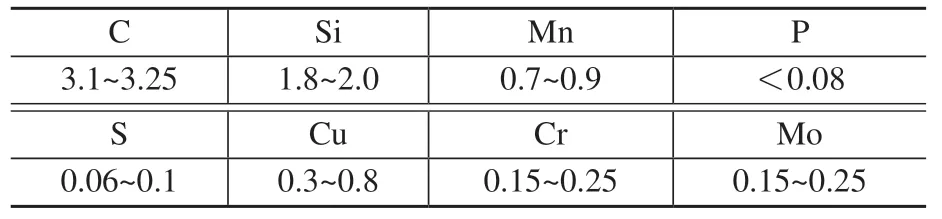

调整后的新配料单见表3,终铁液成分目标值见表4。

表3 调整后的新配料单 (kg)

表4 调整后终铁液化学成分(质量分数) (%)

(3)铁液温度 出炉温度控制在1500℃,孕育工艺不变,浇注温度调整为1350~1380℃。

4 效果验证

经过调整,第一次浇注12件毛坯,化学成分达到了目标成分范围,见表5。

表5 调整后终铁液实际化学成分(质量分数) (%)

单铸试块力学性能:抗拉强度为301MPa,硬度为217HBW。

经过加工验证,试制的12件ZC210汽缸盖未再产生疏松缺陷。

5 结束语

1)根据铸件技术要求材质牌号,选取合适的化学成分是首要条件。

2)熔炼过程各种原材料区分好,不能混料,上料称重必须准确,避免成分偏差。

3)感应电炉熔炼需要补充足够的硫,wS控制在0.06%~0.1%是比较合适的。

4)控制合适的出炉温度和浇注温度,能避免一些铸造缺陷的产生。