A572与A514异种钢焊接工艺

2021-05-27魏宁李仁民姜锡祥魏成民王胜林

魏宁,李仁民,姜锡祥,魏成民,王胜林

中国船舶重工集团柴油机有限公司 山东青岛 266000

1 序言

某项目燃气轮机底座为焊接结构件,其材质主要为ASTM A572 Gr.50正火钢(以下简称A572),国内同级别材料为Q355钢;底座主承载件材质为A S T M A514 G r. F高强度调质钢(以下简称A514),国内同级别材料为Q690钢。

异种钢焊接可分为两种:一种是金相组织相同,仅合金化程度不同的异种钢焊接,如不同珠光体钢焊接;另一种是金相组织不同的异种钢焊接,A572与A514焊接属于后者。异种钢焊接要比同种金属焊接复杂,既有不同母材与焊材之间作用带来的冶金反应上的困难,也有因物理性能不同而产生的工艺上的困难,如熔点、线胀系数及热导率等。A572与A514焊接,存在淬硬倾向大,易产生冷裂纹,以及焊接HAZ脆化、软化问题。因此,对A572与A514异种钢的焊接工艺研究,不但可以完善中国船舶重工集团柴油机有限公司的焊接数据库,丰富产品类型,优化产品结构,还可以有效地保障出口产品的焊接质量。

2 材料焊接性分析

2.1 化学成分及力学性能

A572和A514是按照ASTM标准生产的钢板,其化学成分和力学性能分别见表1、表2。

表1 母材化学成分(质量分数) (%)

2.2 焊接性

焊接性指金属是否适应焊接加工而形成完整的、具备一定使用性能的焊接接头的特性。钢材的化学成分对焊接HAZ的淬硬及冷裂有直接影响,C对冷裂敏感性影响最显著,可以将各种元素都按相当于若干C含量折合叠加起来求得碳当量,进而估计材料冷裂倾向的大小。

采用国际焊接学会推荐的碳当量计算公式,得出A572的最大碳当量为0.48%;A514的最大碳当量为0.73%。一般认为碳当量≤0.4%时,钢材在焊接时无淬硬倾向,焊接性良好。当碳当量为0.4%~0.6%时,钢的淬硬倾向逐步增加。故A572有一定淬硬倾向,而A514碳当量远高于焊接性良好的判定标准。

综上可知,A572与A514异种钢熔焊焊接性较差。对于正火钢与高强度调质钢的焊接,主要存在以下问题。

(1)冷裂倾向 A572为低合金高强钢,热处理状态为正火。其C含量较低,而Mn含量较高,Mn/S高,具有较好的抗热裂性能,正常情况下焊缝中不会出现热裂纹。因为A572最大碳当量不超过0.5%,所以淬硬倾向不严重,焊接性尚可,但随板厚增加往往需要采取预热措施。

A514为低碳调质钢,其C含量较低,Mn含量较高,而且对S、P杂质的控制也较严,因此热裂倾向较小。这类钢的合金化原理,就是在低碳的基础上通过加入多种提高淬透性的合金元素,来保证获得强度高、韧性好的低碳马氏体和部分下贝氏体的混合组织。由于这类钢的淬硬倾向较大,故会有很大的冷裂倾向,但如果从工艺上提供一个“自回火”处理条件,即保证马氏体转变时冷却速度较慢,则冷裂纹是可能避免的。

(2)H A Z 性能变化 A 572 过热区温度在1100~1300℃之间,会发生奥氏体晶粒粗大及难熔质点熔入过程。过热的粗大奥氏体晶粒增加了它的稳定性,冷却过程中会出现粗大的马氏体和M-A组元等脆性组织;难熔质点熔入后往往在冷却过程中来不及析出而使材料变脆。因此,过热区的性能变化取决于高温停留时间和焊接热输入,采用小热输入是避免这类钢过热区脆化的一个可靠措施。

A 514 过热区形成100%的低碳马氏体时,韧性并非最好,而韧性最佳的组织为马氏体+(10%~30%)下贝氏体[1],控制好t8/5是形成理想组结的关键。当冷却时间超过最佳的t8/5时,引起脆化的原因除了奥氏体晶粒粗大外,还有上贝氏体和M-A组元的形成;当冷却时间过快时,易形成单一的马氏体组织。HAZ的软化,是焊接调质钢时的一个普遍问题,凡是加热温度高于母材回火温度至AC1的区域,由于碳化物的积聚长大而使钢材软化。本产品不进行焊后热处理,故HAZ软化问题不可避免,因此制定工艺时应尽量限制软化区域的宽度和软化程度。

3 焊接方法及焊接参数的确定

通过对两种金属材料焊接性的分析可知,A572与A514异种钢焊接主要问题是冷裂纹的产生和焊接HAZ脆化、软化。那么,对于焊接工艺的设计,将着重避免以下问题。

3.1 焊接方法及焊接材料的选择

根据焊接生产效率及热输入量,选择熔化极气体保护焊;由于药芯焊丝熔敷速度高于实芯焊丝,故使用低氢药芯焊丝,熔敷金属扩散氢含量≤8.0mL/100g;A572与A514组织相近,焊接材料选择的原则是焊缝金属化学成分、力学性能不能低于母材中性能较低一侧性能指标,故焊材型号选用AWS A5.20 E71T-1C H8,即低强匹配原则。此种焊材化学成分及力学性能见表3。

3.2 预热及层间温度

(1)预热 对于低碳调质钢,预热的主要目的是降低马氏体转变时的冷却速度,通过马氏体的“自回火”作用来提高其抗裂性。预热温度与母材材质、母材厚度、焊材扩散氢含量及热输入量等因素相关。异种钢焊接时,预热温度按照碳当量较高一侧母材的要求确定,即按A514确定预热温度。根据EN 1011-2—2001《铁素体钢电弧焊》推荐,初步确定预热温度为90℃。

(2)层间温度 过高的层间温度会影响焊缝接头的冲击韧度,异种钢焊接层间温度按照碳当量较高一侧母材的要求确定,不得超过220℃[2]。

3.3 热输入量的确定

对于A572与A514焊接,热输入量关系到冷裂纹的产生、热影响区的脆化及软化,其最大值不宜超过2.5kJ/mm。

4 焊接工艺评定试验

4.1 工艺评定参数

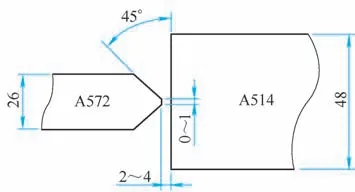

采用K形坡口横焊(即2G),接头形式如图1所示,工艺评定焊接参数见表4。

图1 接头形式示意

表4 工艺评定焊接参数

4.2 工艺评定结果

根据AWS D1.1《钢结构焊接规范》,对试件进行外观检测、超声波检测。无损检测之后,对试件取样,进行拉伸试验及侧弯试验。该项目合同及图样中未规定冲击试验、硬度测试要求,但为进一步验证工艺的合理性,依据母材材质冲击试验温度,进行-40℃冲击试验;同时,增加硬度测试试验。力学性能试验结果见表5,焊缝接头显微硬度检测结果见表6。

表5 力学性能试验结果

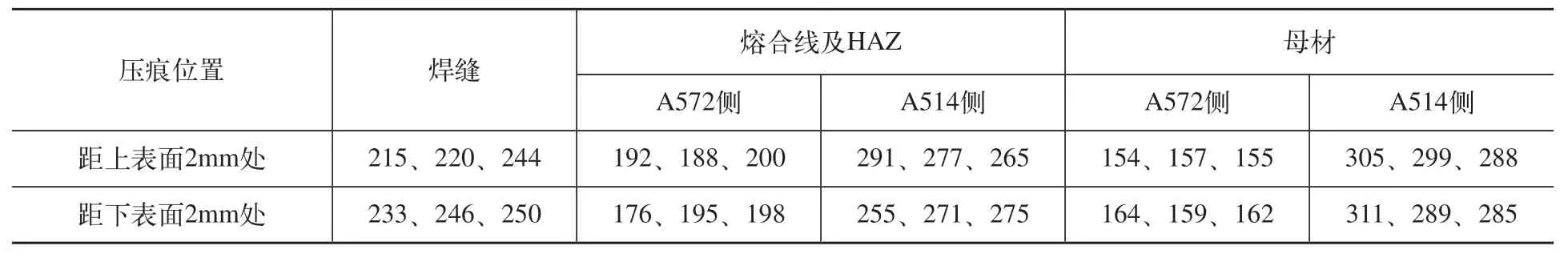

表6 焊缝接头显微硬度检测结果 (HV10)

从A572与A514焊接工艺评定力学试验结果可以看出:

1)拉伸试验断口位置在A572母材上,抗拉强度高于A572母材规定值,说明按该工艺方案制作的试件获得了抗拉强度较好的焊缝。

2)侧弯试验采用弯头直径为63.5mm,弯曲角度为180°,4个试样均未出现裂纹缺陷,说明焊缝塑性较好。

3)冲击试验中焊缝中心冲击吸收能量较高,达到101J;A572一侧,冲击吸收能量尚可,说明该种材料HAZ脆化不严重;A514一侧冲击吸收质量较低,说明其HAZ中出现了脆性组织,后续生产中必须控制焊接参数。

4)接头硬度可以间接反应出焊缝冷裂倾向。通常来讲,接头硬度越高,冷裂倾向越大。A572屈服强度≤460MPa,接头硬度应≤380HV10;A514屈服强度≥690MPa,接头硬度应≤450HV10。用显微硬度仪对两侧母材与HAZ、焊缝进行硬度检测。从表6可以看出,焊缝硬度在215~250HV10,硬度分布均匀;A514侧HAZ及熔合线硬度在255~291HV10,较母材硬度低,此种现象说明调质钢焊接后HAZ有一定软化倾向。

5 结束语

1)A572与A514异种钢焊接,采用药芯焊丝气体保护焊,根据低强匹配原则选用E71T-1C H8低氢焊材,焊接工艺评定试验符合AWS D1.1要求。

2)正火钢与低碳调质钢焊接,焊缝接头存在冷裂倾向,HAZ有脆化、软化问题,但辅以适当的预热措施,控制层间温度,采用小热输入,可以得到满意的接头性能。

3)该工艺用于出口燃气轮机底座的焊接生产,产品质量满足客户的技术要求。