密集金属化孔的可靠性影响因素分析

2021-05-27蓝春华范伟名唐心权

蓝春华 范伟名 唐心权

(景旺电子科技(龙川)有限公司,广东 河源 517373)

(广东省金属基印制板工程技术研究开发中心,广东 河源 517373)

0 前言

印制电路板(PCB)的金属化孔,是钻孔后先磨板去除钻孔毛刺和板面氧化层,再经除胶渣(去钻污)处理,利用化学方法在除胶渣处理后的孔壁上沉积一层铜层,并用电镀铜的方法使孔壁和板面铜层加厚,实现线路层间的导通。现代电子设备功能密集化的发展趋势,迫使PCB不断提高互联密度,金属化孔密集度越来越高。而密集孔都有孔径小,孔间距小的特点,孔越密集,孔间距越小,越容易出现可靠性失效问题;尤其是在高温、高湿和高电压的恶劣终端使用环境下。本文通过对压合、钻孔、除胶和电镀等金属化孔制作关键工序的失效因素进行分析,总结预防密集金属化孔可靠性失效的关键点,为行业加工制作提供参考。

1 压合对金属化孔的影响

PCB压合是指在高温高压条件下,迫使半固化片受热熔融流动,填充内层线路,并固化成型的制程。半固化片在金属化孔区域的内层线路填胶是否充分,是影响多层PCB金属化孔可靠性的关键。而压合填胶的充分与否,则与叠构设计、内层电路设计、压合参数等方面有关。

通过对出现金属化孔可靠性失效的产品进行水平切片与垂直切片分析,发现密集孔间有空洞,经过电镀后,孔间空洞渗镀形成导通网络造成孔间短路问题。具体如图1所示。

小结:因此压合填胶是确保金属化孔性能可靠性的关键一环,如填胶不充分,孔间就会形成空洞,化学镀铜与电镀铜时,药水进入到空洞内并上铜,造成绝缘孔间导通互连而短路。实际生产中应根据半固化片的凝胶化时间、流胶量和内层图形设计进行叠构和压合参数调整,确保内层填胶充分。

2 钻孔对金属化孔的影响

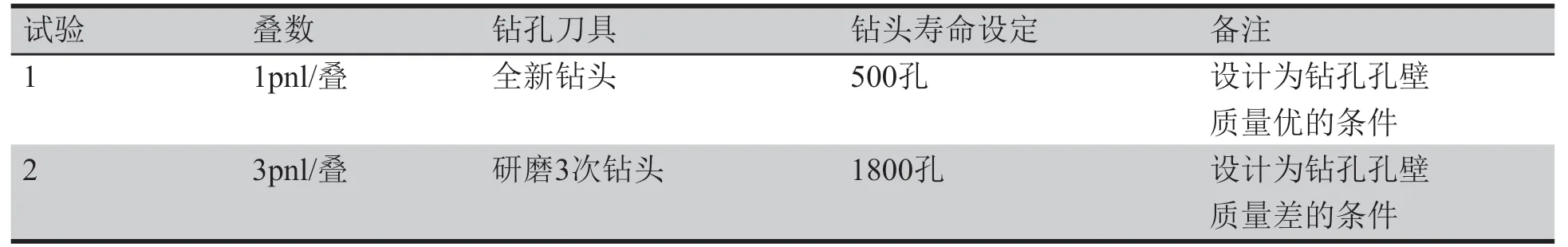

钻头寿命管控和钻孔叠数是影响孔壁质量的关键因素。钻头寿命(钻孔数)或钻孔板子的叠数太多都会造成孔壁玻纤在钻孔时被拉松,形成孔粗等不良问题,对后工序的孔金属化产生可靠性风险。如在孔径和钻孔参数相同的情况下(孔径:0.3 mm;钻孔参数:转速:130 kr/min;下刀速:2.2 m/min;回刀速:20 m/min),对比不同刀具寿命、钻孔叠数条件加工的金属化密集孔可靠性。验证叠数和钻头寿命管控对金属化孔的可靠性影响;对比条件如下表2所列。

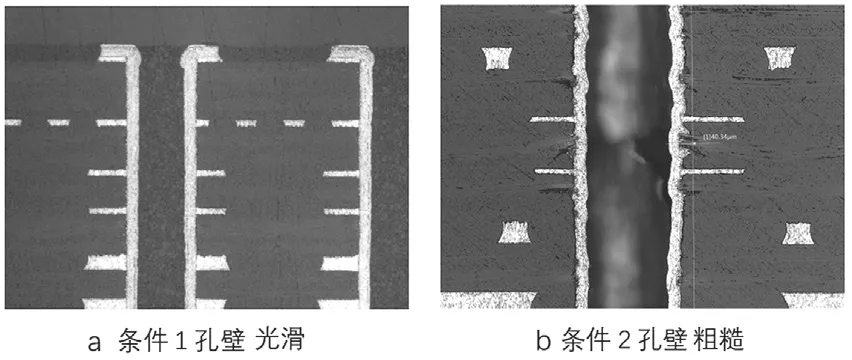

孔壁质量检查:取样制作切片用金相显微镜检查,检查是否有玻纤拉伤和孔粗等孔壁质量问题。

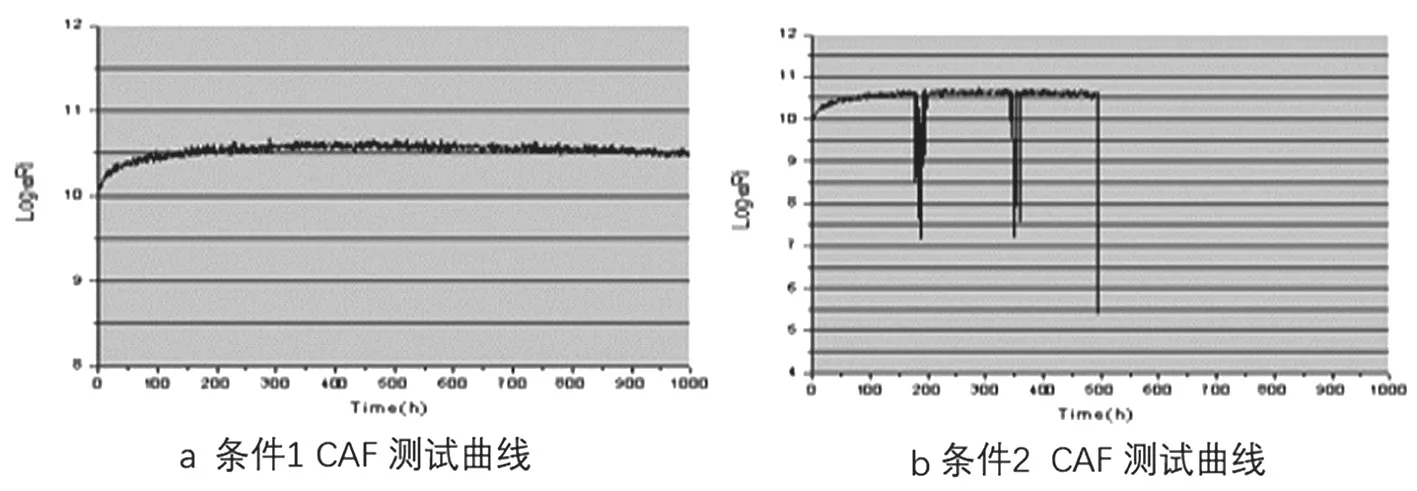

耐导电性阻极丝(CAF)方法:参考IPC-TM 650 2.6.25标准设计模块与测试方法,孔间距设为0.85 mm;

耐CAF测试条件:温度85 ℃,相对湿度85%RH,偏压设定为直流电压50 V,测试时间1000 h,进行在线测试并记录数据;

耐CAF测试判定标准:最终测试绝缘电阻<108Ω,或者在测试过程中出现绝缘电阻<108Ω数值≥3次;即判定样本失效。

测试结果如表3所列,孔壁切片检查图与CAF测试曲线图如图2、图3。

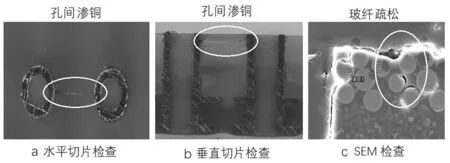

通过对失效点进行水平切片与垂直切片分析,发现失效模块位置的孔间存在渗铜现象,用SEM放大观察,确认渗铜位置的玻纤存在疏松问题。密集孔在电镀制程中,药水从孔壁向内延伸,形成渗铜网络从而导致孔间的耐CAF性能降低。如图4所示。

图1 失效位置切片图

表2 钻孔试验参数对比表

表3 钻孔品质对比检查表

图2 孔壁切片检查图

图3 CAF测试曲线图

图4 切片检查和SEM检查图

小结:钻孔孔粗会影响孔铜均匀性、孔铜与孔壁结合力,甚至会造成电镀渗铜问题,给金属化孔的可靠性带来巨大隐患;且一般性的玻纤拉伤造成的电镀渗铜问题,属于潜藏问题,无法通过常规电测检测出来,产品一旦流入客户端会因使用环境的原因而逐渐显现出来,造成电路板绝缘性能失效而报废。故严格管控密集金属化孔的钻孔质量是预防CAF失效的主要方法。

3 除胶对金属化孔的影响

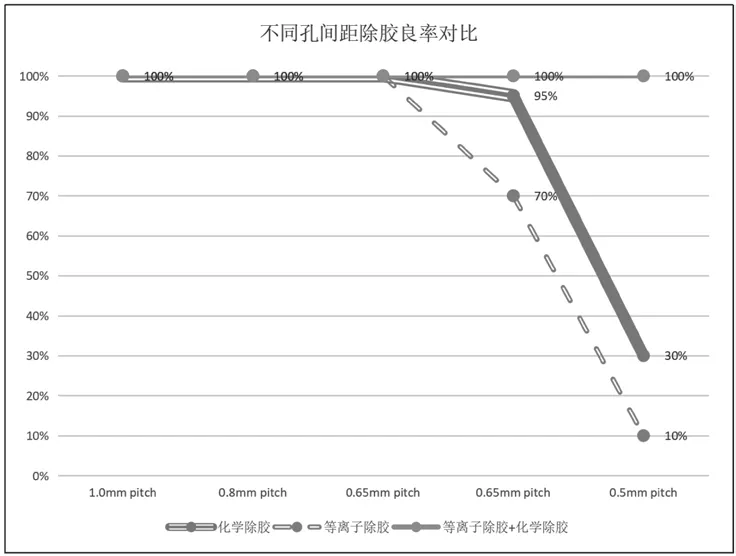

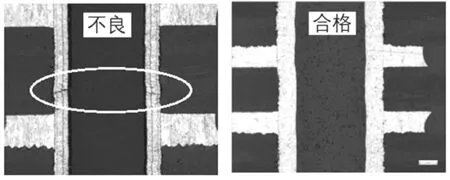

PCB钻孔加工产生的高温会导致孔内胶渣熔融粘附在孔内而无法排出,导通孔的密集设计进一步加剧了钻孔胶渣的残留。钻孔矩阵区域内,因孔间距小,钻孔热量无法及时散发而累积进而升温,孔内胶渣在高温下更容易熔融粘附在孔内,胶渣堆积更大更厚,甚至出现堵孔现象。常规的高锰酸钾化学除胶方式因受表面张力的影响,已很难有效浸润密集孔内的胶渣,除胶效果不理想,影响后续的化学镀铜和电镀铜质量。通过实验发现,不同孔间距其孔内胶渣堆积程度不同,对应选用的除胶方式和效果也不同,利用等离子处理可在去除一部分胶渣的同时还能活化材料表面,降低材料表面张力,有利于提高化学除胶药水的浸润性;故使用组合除胶方式,可有效提高孔间距<0.65 mm的孔内除胶效果,具体如图5和图6所示。

小结:从对比图中可以看出,孔间距≤0.65 mm时,孔内的热量已经开始无法及时散发,密集孔矩阵的材料温度升高,排屑能力开始降低,单一化学除胶方式已经开始显现除胶不净而造成的金属化孔良率降低问题;当孔中心间距≤0.50 mm时,即使使用跳钻工艺,也无法避免因化学除胶不净而带来的金属孔良率急剧下降,而使用等离子和化学的组合除胶方式则无此不良问题。说明孔间距设计越密集越容易造成胶渣堆积,孔间距≤0.65 mm的密集孔设计宜使用等离子和化学的组合除胶方式可有效提升除胶效果,提升金属化孔可靠性良率。

图5 不同孔间距除胶良率对比图

图6 除胶效果切片

4 电镀对金属化孔的影响

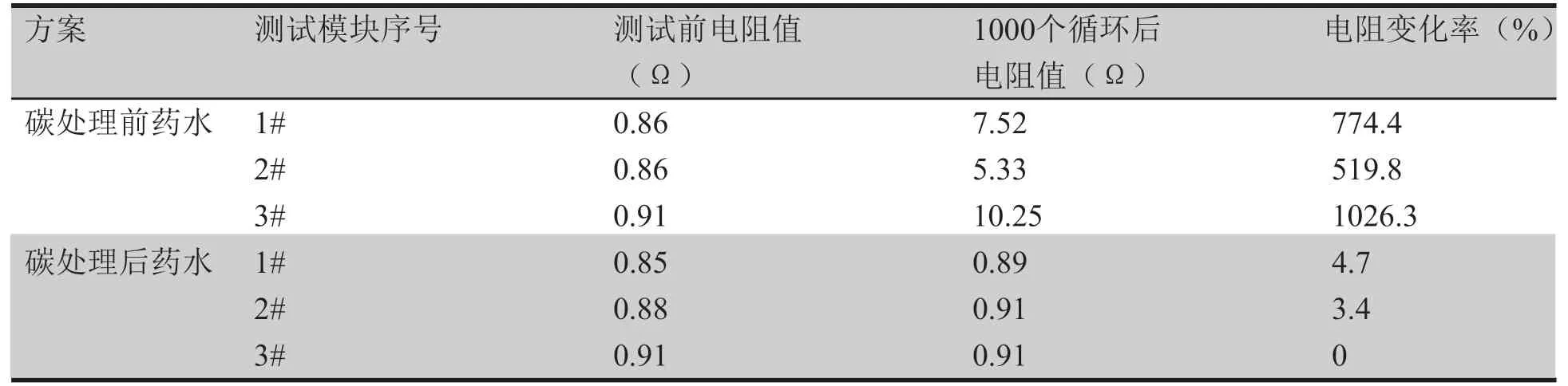

PCB电镀主要作用机理是通过调整CuSO4、H2SO4、Cl-等无机药水浓度,控制镀液铜离子,达到提高镀孔均匀性等作用;而通过调整无机添加剂用量,控制镀孔深镀能力与均匀性,同时提高镀层致密性。但无机添加剂在电镀过程中会产生有机副产物,镀液中副产物积累过多,会导致镀铜致密性降低,同时镀层也会因有机物质含量偏高,而导致镀层孔铜变脆,延展性降低,给PCB的金属化孔可靠性带来品质隐患。采用活性炭处理电镀药水,可以将有机副产物有效去除,延长电镀药水使用寿命,镀层延展性高,提升产品的冷热冲击性能。

冷热冲击测试方法参照IPC-TM-650 2.6.7.2 的方法进行测试标准设计模块与测试方法,测试条件,1000个循环,每个循环为低温-55 ℃维持15 min,高温125 ℃维持15 min,完成循环测试后测互联电阻,与测试前阻值对比电阻变化小于10%。碳处理前后的产品各做3组模块,未碳处理的3组模块均超出10%的阻值变化率,具体数据如表4所示。

通过试验发现末期电镀药水在未经碳处理所制作的3个测试模块均热冲击不合格,对不合格模块进行热发射分析定位及切片观察,发现孔铜断裂问题,热冲击前后电阻变化极大。而碳处理后电镀药水制作的3个测试模块冷热冲击性能均合格。如图7所示。

表4 冷热冲击测试结果

图7 冷热冲击孔铜切片

小结:电镀药水使用过程中产生的有机副产物会导致镀孔铜层致密性降低,孔铜变脆,影响金属化孔热冲击可靠性;需严格管控药水使用寿命,并定期进行碳处理使药水活化。

5 总结

金属化孔可靠性涉及压合、钻孔、除胶和电镀等关键工序;如何提高密集金属化孔品质可靠性,本文归结为以下4点。

(1)压合填胶充分可以避免药水渗入孔间导致的短路问题;产品生产前,根据产品所用材料性质、内层铜厚、内层线路分布、孔的密集程度,产品用途等特性,制定压合参数,先通过FA板制作流程,结合过程品质检查,确认参数合理后再批量生产。

(2)钻头使用寿命和钻孔叠板数直接影响孔壁质量,使用全新钻头和1块/叠的方法,可以最大限度避免孔粗和玻纤拉伤带来的孔铜不均和CAF失效问题;实际生产中可以根据产品特性进行钻头寿命及叠板数管控,以兼顾生产成本。

(3)密集孔间距设计直接影响钻孔胶渣残留的多少;常规的化学除胶方式只能满足孔间距>0.65 mm的密集孔除胶;当孔间距设计≤0.65 mm时宜选用等离子和化学组合除胶方式,提高除胶效率。

(4)保持电镀药水监测常态化,定期对药水进行活性炭处理,活化药水,可以有效保证镀孔铜层延展性和致密性,有利于规避冷热冲击不合格风险。