正反向脉冲电镀在通信背板通孔互连中的应用

2021-05-27陈雪丽

陈雪丽 王 翀

(电子科技大学材料与能源学院,四川 成都 610054)

何 为 张伟华 陈苑明

(珠海方正科技高密电子有限公司 珠海方正科技多层电路板有限公司,广东 珠海 519175)

陶应国

(四川海英电子科技有限公司,四川 遂宁 629000)

0 引言

随着5G商用时代的来临,5G基站等网络基础设施建设正在加速推进,对通信印制电路板(Printed Circuit Board,PCB)的要求更高、需求量更大,极大地推动了PCB行业的快速发展。在5G基站中,通信背板是移动基站中面积最大的线路板,通信背板的发展趋势是承载子板的数量不断增加、信号损耗不断减少,推动背板朝着尺寸更大、层数更多、板厚更厚、孔径更小、布线更密的方向发展。多层通信背板的板厚/层数(多达10 mm/56层)不断增加,而孔径却不断减小(低至200 μm~500 μm),导致板的厚径比(Aspect Ratio,AR)不断增加[1]-[3],这使得微小通孔镀铜的难度不断增加,这对通信背板通孔互联技术提出了更大地挑战。高厚径比通孔电镀铜是实现多层通信背板层间互连互通的关键技术,也是PCB行业研究人员长期以来关注的技术难点。

关于高厚径比通信背板通孔电镀铜技术,一般可以从电镀设备和电镀添加剂两方面来研究。对于高厚径比的微小通孔,电镀过程中存在欧姆电阻与边缘效应。在传统的直流电镀中,欧姆效应与边缘效应产生的孔口/孔中心电流密度分布不均匀,往往会使微小通孔出现从孔口到孔中心镀层厚度逐渐减小的现象,导致孔口/孔中心铜沉积地极度不均匀,形成狗骨形镀层[4],严重时甚至出现封孔[5][6],难以实现层间良好的互联互通。正反向脉冲电镀是用于高厚径比通孔电镀的实用技术之一,由于其具有特殊的关断时间,能有效补充孔中心的物质消耗,在一个电镀周期内,短时高电流密度的反向脉冲可再溶解孔口镀层的凸起,减小孔口与孔中心镀层厚度差异,避免“狗骨”形镀层的产生。正反向脉冲电镀能有效提高镀层均匀性,使其在高厚径比通信背板通孔互连方面迅速得到重视。

工程初步拟定为固结灌浆施工方案。后经洞口部位开挖揭露地层条件看,表层崩积体下方为古河道冲积物,主要为泥沙层夹杂部分碎石、卵石等,且泥砂结合紧密,但无胶结情况。为进一步确定该部位地层情况,经在洞顶上方1m处探孔施工情况分析,主要为泥砂层。为取得较好的施工效果,调整该部位灌浆采用管棚灌浆方案,管棚为主,灌浆加固为辅。此种类型的管棚灌浆可采用花管灌浆工艺,在管棚管上间距0.5m打设一环出浆孔。同时由于为水平孔施工,孔斜不易保证,钻孔灌浆可按开挖段循环进行。每循环灌浆孔孔深为20m。

高校管理“机关化”。行政凌驾于学术、教学之上,“官本位”盛行于校园,“学者争相入仕”。随着我国高校独立法人地位的确立,高校在招生录取、经费使用、机构设置、建设项目安排、设备物资采购、干部聘任和奖金分配等方面拥有的自主权越来越多,高校领导干部和职能部门的权力也越来越大。而且高校党政“一把手”多为厅级或副部级干部,其任免根据隶属关系多由上级党委组织部门实施。但如此一来,监督往往鞭长莫及,形同虚设。一方面高校内部的纪检监察部门无法监督自己的党政领导;另一方面同级和上级党委纪检监察部门的监督,往往是在“东窗事发”之后才介入调查,这个时候已经晚了“半拍”。

老版《梅葛》一书的后记,也印证上述工作原则。“在整个调查和搜集过程中,我们都坚持与劳动人民同吃、同住、同劳动,参加了大战钢铁和秋收秋种、办人民公社等运动,大力向群众宣传党的政策,因而很快地与劳动人民打成一片,逐步熟悉了他们的生活、风俗习惯和思想。”

本文以孔径200 μm、厚径比18∶1通孔板为研究对象,对比了直流电镀和正反向脉冲电镀对微小通孔金属化的影响;设计了正交实验方法对脉冲电镀参数进行优化,探究了正反向脉冲电镀的电流幅值比、正反向脉冲时间比等关键操作对小孔镀层均匀性的影响,为高厚径比通信背板通孔互连的研究提供了技术指导。

1 实验部分

1.1 通孔测试板制备

1.3.2 镀层性能测试

1.2 通孔电镀铜

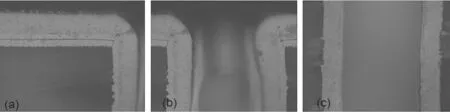

直流电镀电流密度为1.6 A/dm2,脉冲电镀平均电流密度为1.6 A/dm2,电镀后结果如图2。图2中(a)和(d)分别为直流和正反向脉冲电镀后通孔的截面图,(b)和(c)为直流电镀后孔口面铜和孔中心镀层的切片图,(e)和(f)为正反向脉冲电镀后孔口面铜和孔中心镀层的切片图。根据式(1)计算均镀能力TP,直流电镀下TP只有约30%,而相同平均电流密度的正反向脉冲电镀下TP却可达63%,从切片图可看到,脉冲电镀明显增加了孔中心铜厚,同时削减了孔口面铜厚度,故正反向脉冲电镀较直流电镀能显著提高镀层均匀性。

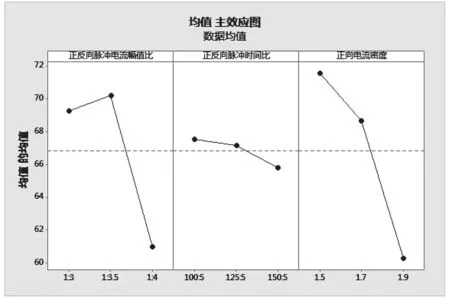

从极差分析结果可知,正反向脉冲电流幅值比和正向电流密度对通孔镀层均匀性影响都较大,正反向脉冲时间比影响较小。从均值分析可知,使镀层均匀性较好的较优组合为正反向脉冲电流幅值比为1∶3.5,正反向脉冲时间比为100∶5,正向电流密度为1.5 A/dm2。

1.3 性能测定

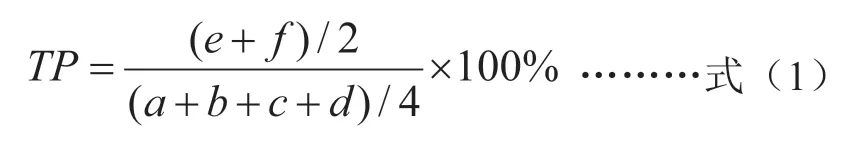

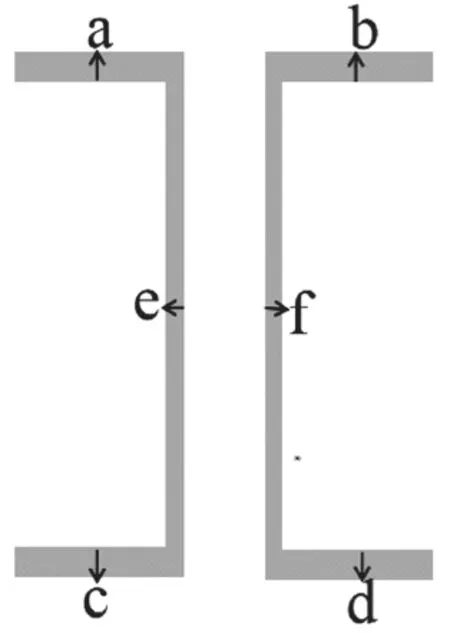

1.3.1 通孔均匀性评价

固定基础镀液不变。以均镀能力TP为指标,按L9(33)正交表对脉冲电镀参数(正反向脉冲电流幅值比、正反向脉冲时间比、正向电流密度)进行优化,实验结果见表1、图3和图4。

采用漂锡热冲击试验检测测试板镀层的可靠性,主要步骤为:将电镀后的样板置于120 ℃的恒温干燥箱中烘烤4 h后冷却至室温,用自动切片取样机取需测试孔区域切片,随即将其置于288 ℃的无铅锡炉中进行热冲击,经过热冲击后的切片需冷却至常温再进行下一次冲击,一共冲击5次,每次10 s。最后将切片灌胶,研磨、抛光、微蚀后,采用金相显微镜放大200倍观察是否有孔裂、铜层断层、分离等不良现象。

图1 通孔镀层均匀性表征示意图

将依次经开料、层压、钻孔得到的通孔板经过等离子体(plasma)除胶后,直接进入水平化学沉铜线(线速:1.5 m/min,时间:40 min),为能较长时间保存,测试板采用板电镀线工艺在0.55 A/dm2电流密度下电镀45 min,镀层约5 μm。孔径200 μm,板厚3.6 mm,尺寸46 cm×61 cm基板,用垂直连续电镀(VCP)产线电镀槽制作测试板,将部分基板铣为尺寸15 cm×5 cm的小板用哈林槽制作测试板。

取电镀后的测试板做成切片,用磨抛机研磨、抛光至200 μm通孔孔中心处,用微蚀液咬蚀出晶界,采用奥林巴斯BX-51金相显微镜观察通孔横截面,测量不同部位的镀层厚度。按式(1)六点法计算均镀能力TP[7][8],如图1所示,a、b、c、d是镀层的面铜厚度,e、f为孔中心的镀层厚度。

2 实验结果与讨论

2.1 直流电镀与正反向脉冲电镀对比结果

两种电镀基础镀液均为CuSO4·5H2O(95 g/L)、H2SO4(240 g/L)、Cl-(70 mg/L);添加剂为罗门哈斯PPR-II系列,包括镀铜光泽剂XB(2 mL/L)、PPR-II镀铜辅助剂XC(15 mL/L)、稳定剂R(0.4 mL/L)、补充剂(3 mL/L)。

测试板电镀前需进行预处理,具体步骤为:除油(H2SO4:92 g/L,45 ℃±5 ℃,5 min)、水洗(去离子水)、酸洗(H2SO4:210 g/L,常温,1 min)。采用东莞市力源电器设备有限公司的HPNF-2*Z50 AF150 A/10 V高频正负脉冲电源,在VCP电镀槽和1.5 L哈林槽进行实验。将46 cm×61 cm测试板夹在产线电镀夹上作为电镀阴极,可溶性磷铜球(含磷0.05%)装入钛篮作阳极。将15 cm×5 cm测试板夹在哈林槽中间作为电镀阴极,可溶性磷铜板作为哈林槽阳极。采用直流电镀和正反向脉冲电镀两种电镀方式。基础镀液(VMS)为:CuSO4·5H2O、H2SO4、Cl-,添加剂为:罗门哈斯PPR-II系列(光泽剂XB、辅助剂XC、稳定剂R、补充剂);MPS(3-巯基-1-丙烷磺酸钠)、SPS(聚二硫二丙烷磺酸钠)、EO(环氧乙烷)-PO(环氧丙烷)。

图2 直流电镀(左)和正反向脉冲电镀(右)后通孔切片图

2.2 脉冲参数优化结果

二是一些项目监理、施工单位对石漠化治理工程建设工作的认识、重视不够、组织乏力,部分工作人员责任心不强,具体工作存在缺位、失位情况,对工作中存在和出现的问题未能及时发现并采取有效解决措施,对相关单位作出的整改要求不认真落实,导致部分措施施工质量不高,建设进度缓慢。

由于互联网的快速普及和发展,中国正成为全球奢侈品牌打破传统的破冰之地,更成为创新营销的先行战场,中国消费者的购物行为和生活习惯成为了全球奢侈品牌们研究的典型样本。据华丽志发布的《2017年度中国时尚消费调查报告》显示,2017年8090后高端时尚消费者中,34.8%的人消费的最贵单品价格在万元以上,其中有16.75%的男性消费者购买的最贵单品是腕表。这在一定程度上说明了,中国8090后正在成长为钟表品牌们的潜在客户。

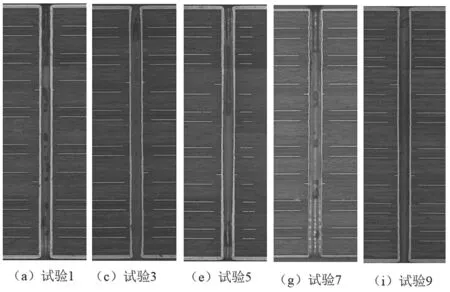

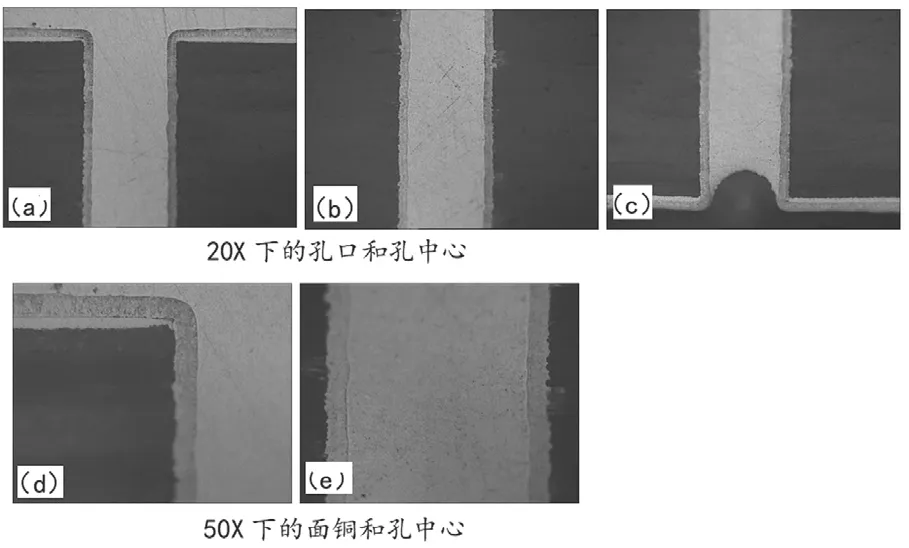

使用上述正交实验分析所得较优脉冲参数组合进行验证实验,进行三次平行实验,实测TP值分别为:71.5%、70.6%、72.5%,平均TP为71.5%,镀层均匀性低于试验1的脉冲参数组合,可见最优的脉冲参数组合为:正反向脉冲电流幅值比1∶3、正反向脉冲时间比20∶1、正向电流密度1.5 A/dm2,均镀能力TP可达78%,图5为最佳脉冲参数下的面铜、孔口、孔中心切片图。

我们以罗哈PPR-II作为对照组,采用上述最佳脉冲参数在哈林槽中对自研正反方向脉冲添加剂配方进行了实验,以同样的测试板在哈林槽中进行三次平行实验,实测TP值为78.5%、77.6%、78.9%,平均TP为78.3%,电镀后通孔截面图见图6。与罗哈PPR-II系列镀液相比,自研正反向脉冲添加剂镀液配方对孔径200 μm、厚径比18∶1的通孔能达到类似的电镀效果。

表1 正交试验结果

图3 脉冲参数的均值主效应图

图4 在不同脉冲参数下电镀后通孔的截面图例

图5 最佳组合参数下电镀后切片图(a)面铜、(b)孔口、(c)孔中心

图6 自研镀液配方电镀后通孔截面图

2.3 镀层可靠性

使用自研镀液配方电镀后的测试板经过漂锡热冲击试验,从图7可以看出,镀层未出现孔裂、铜层断层、分离等不良现象,说明铜镀层的可靠性良好,符合印制电路板相关标准的要求。

图7 漂锡后通孔金相照片

3 结论

(1)对孔径200 μm、厚径比18∶1通孔,电流密度相同时,在正反向脉冲电镀下镀层均匀性远高于直流电镀,说明正反向脉冲电镀适用于高厚径比微通孔的电镀。

(2)通过正交试验得到高厚径比通孔电镀铜的最优脉冲参数组合为:正反向脉冲电流幅值比1∶3、正反向脉冲时间比20∶1、正向电流密度1.5 A/dm2,该参数组合下镀液均镀能力TP可达78%。将该参数用于自研镀液配方,可达到类似的电镀效果,且漂锡实验测试后无爆板、气泡、孔裂、铜层断裂等不良现象,抗热冲击性能良好,符合PCB可靠性的要求。

4 致谢

本项目的工作得到广东省重点领域研发计划项目(No.2019B090910003)、珠海市引进创新团队项目(No.ZH0405190005PWC)、珠海市科技项目(No.ZH01084702180040HJL)和四川省科技计划项目(No.2019ZHCG0020)的资助。