印制电路板加工中孔内与板面除胶差异研究

2021-05-27韦进峰唐海波李恢海

韦进峰 唐海波 李恢海

(生益电子股份有限公司,广东 东莞 523127)

0 前言

随着印制电路板(PCB)应用频率提高,高频高速板材应用越来越广泛,对PCB孔金属化加工要求也越来越高,尤其在除胶条件的选择上加工窗口越来越窄,既要除胶速率足够大、保证孔内胶渣清除干净、杜绝内层互连缺陷(ICD)问题导致电气功能失效[1],又要防止除胶速率过大造成除胶过度、引起CAF(导电阳极丝)形成,从而导致失效、缩短产品寿命。

覆铜板厂商极少能准确给出材料的除胶加工建议,且板材种类多、PCB产品要求多样化,对每款PCB产品都投入资源去研究是不实际的,因此有必要对板材进行基础研究以达到举一反三、事半功倍的效果。本文通过研究基材板面和孔内除胶的差异和规律,对板材除胶条件的选择提供科学合理的参考依据。

1 研究内容

选择极低损耗(very low loss)的A基材制作样品用于除胶速率测试,分别测试在等离子体除胶、水平除胶、垂直除胶及其组合条件下的除胶速率和SEM形貌,研究基材板面和孔内除胶的差异和规律。

2 研究方案

2.1 试样

使用介质厚度0.9 mm的A覆铜板,在100 mm×100 mm面积上分别设计有不钻孔(蚀刻成光板)、钻孔孔径0.3 mm(含铜不蚀刻)、钻孔孔径0.45 mm(含铜不蚀刻)三种状态的测试样品,无孔样品需蚀刻掉铜箔露出基材板面用于板面除胶速率测试;有孔样品铜箔不蚀刻以保护基材板面不除胶、因此除胶仅发生在孔内,为减小除胶重量损失过小造成的测试误差,需要增加钻孔试样基材裸露的表面积,因此在面积大小固定的100 mm×100 mm试样上需要减小孔间距来获得更多的孔,但孔间距又不能过小以免造成钻孔裂纹导致测试失真。设计0.3 mm孔径矩阵为150×150,孔中心距0.65 mm;0.45 mm孔径矩阵为120×120,孔中心距0.8 mm(见图1所示)。可知孔内除胶表面积=3.14159×孔径×板厚×孔数,表面除胶表面积为20 000 mm2(100 mm×100 mm×2)。使用不同的除胶条件制作(见表1所示)并测试除胶速率和SEM形貌。PCB除胶除了采用垂直和水平两种常见化学除胶方式外,等离子体表面处理技术[2]也普遍应用于PCB领域,下文中Plasma10、Plasma15、Plasma20、Plasma30,分别代表等离子除胶时间为10 min、15 min、20 min、30 min。

2.2 试验步骤

本次试验步骤如下:(1)钻孔,使用A覆铜板钻出所需的0.3 mm、0.45 mm孔径的矩阵;(2)去毛刺,清理板面毛刺和残留物;(3)铣板,将每块板无孔、孔径0.3 mm孔、孔径0.45 mm孔三种状态的测试样品铣出并标记区分;(4)蚀刻,将无孔的测试样品蚀刻成光板,含孔测试样品不蚀刻;(5)烘烤和称重,将试样烘干并第1次称重,作为除胶前重量;(6)除胶制作,按表1的除胶测试条件同时对无孔、孔径0.3 mm孔、孔径0.45 mm孔三种测试样品进行除胶;(7)烘烤和称重,将试样清洗烘干并第2次称重,作为除胶后重量;(8)计算除胶速率和SEM形貌观察测试,除胶速率=(除胶前重量-除胶后重量)/除胶表面积,单位换算为mg/cm2。

图1 三种状态测试样品的设计

表1 除胶测试条件

3 研究结果及分析

试验的各种除胶方案,表面除胶均未发现咬噬过度露玻纤的情况,说明除胶过程中树脂被持续咬蚀,过程中除胶机理未发生变化,除胶过程正常,测试数据可靠。根据试验结果,从不同角度对比分析。

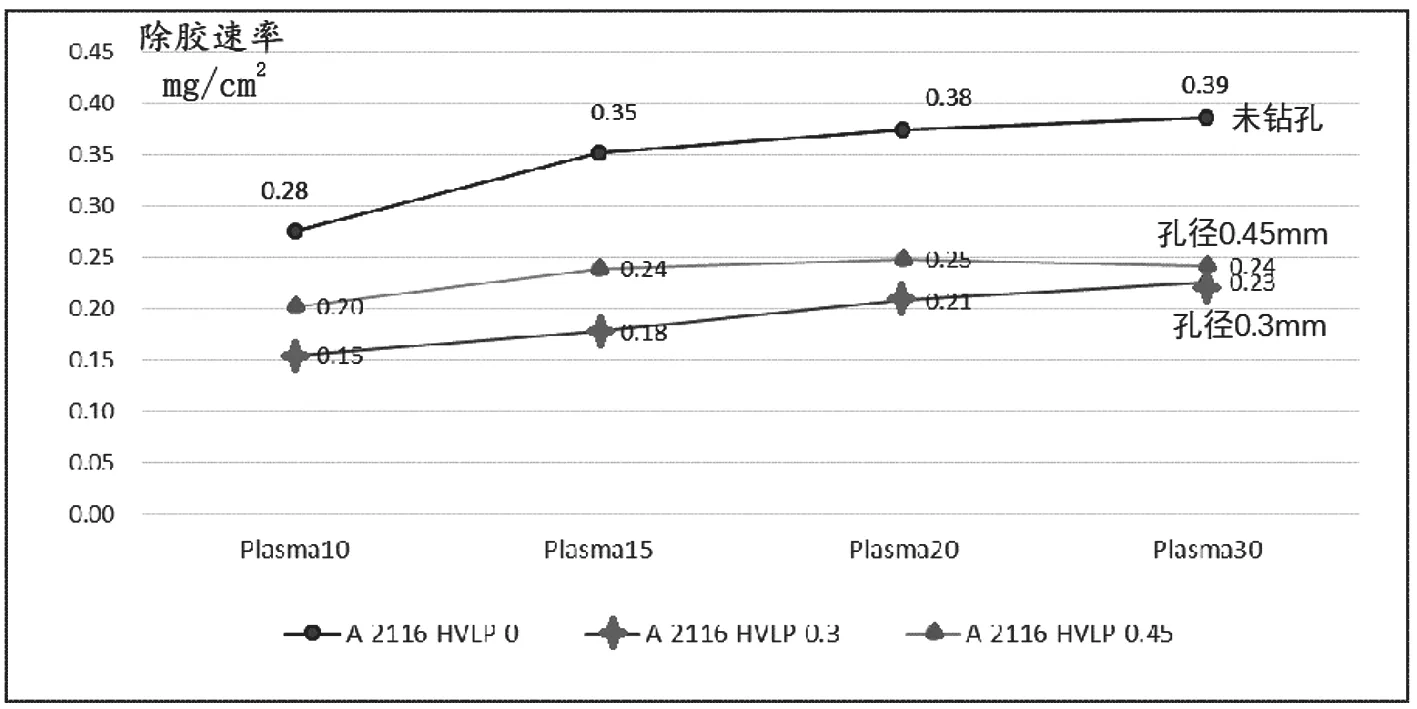

3.1 等离子体除胶对板面与孔内除胶的差异

等离子体除胶条件表现出一定规律性,单纯等离子体除胶,除胶速率随除胶时间延长而逐渐增大,但增大幅度逐渐减小,这是因为等离子体除胶时间延长,基材表面累积的粉尘、填料颗粒(见图2所示)阻碍等离子体对树脂的攻击,咬蚀越来越弱,对材料表面的咬噬趋于稳定。

等离子体除胶条件下,表面除胶大于孔内除胶,大孔除胶大于小孔除胶,除胶速率大小顺序为表面除胶(无孔,用0表示)>0.45 mm孔>0.3 mm孔(见图3所示)。等离子体是一种物质状态,有自由行程限制,基材表面离等离子体发射源(即电极板)越近,等离子体行程短且能量密度高,越容易到达基材表面,对基材的攻击咬蚀越强;而孔内基材离等离子发射源相对较远,等离子体行程较远且偏离直线、能量密度低,较难到达孔内基材,对基材攻击咬蚀较弱;等离子体在小孔径中更容易受到阻碍,更难到达孔内基材表面,对孔内基材攻击咬蚀变得更弱。

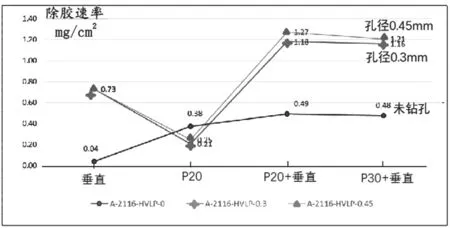

3.2 化学除胶对板面与孔内除胶的差异

垂直除胶时,表面除胶速率小于0.05 mg/cm2,几乎无咬蚀作用,但是对孔内除胶作用明显,孔内除胶速率比表面除胶速率大0.7 mg/cm2左右(见图4所示)。这是由于钻孔后孔壁基材疏松,药水更容易渗透到基材内部,填料颗粒失去树脂的黏结而更容易脱落,而表面除胶由于无法将树脂咬蚀完全,导致填料颗粒无法脱落而在表面聚集(见图5所示);孔径0.45 mm孔除胶速率稍大于孔径0.3 mm孔除胶速率,孔径大药水更容易交换促进化学反应从而咬噬增大。等离子除胶后增加垂直除胶,表面除胶速率增加约0.1 mg/cm2,孔内除胶速率增加1.0 mg/cm2左右,增加值大于单纯垂直除胶的除胶速率,这是由于等离子体攻击基材表面造成表面积增大,药水更容易咬噬基材。表面除胶速率在垂直除胶时较小,等离子体+垂直除胶组合下的表面除胶效果由等离子体除胶起决定作用;垂直除胶的孔内除胶速率相比表面除胶明显增大,而等离子体除胶的孔内除胶速率减小,垂直除胶对等离子体+垂直除胶组合下的除胶效果起决定作用。

图2 等离子体除胶后形貌

图3 不同等离子体条件的除胶速率

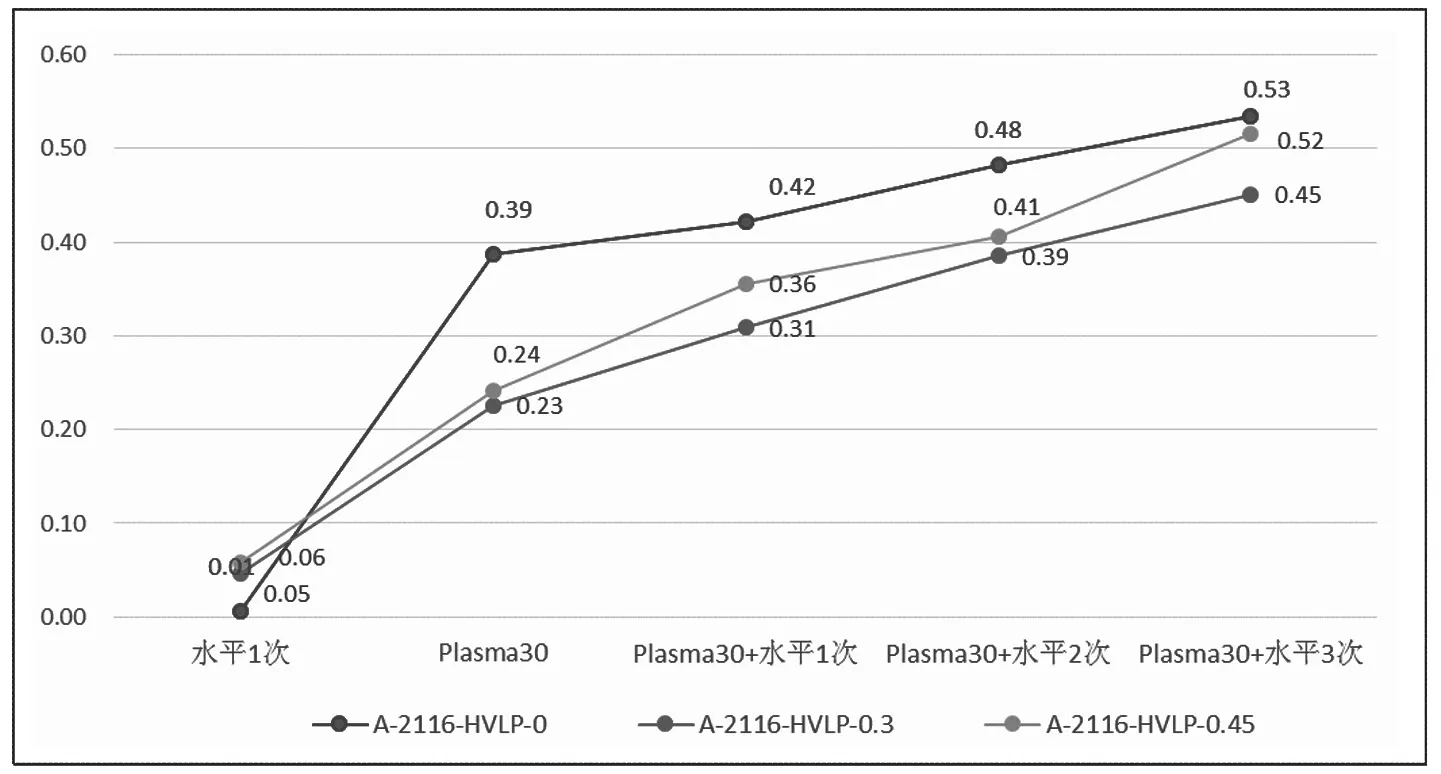

水平除胶,表面除胶速率小于0.02 mg/cm2,几乎可忽略;孔内除胶速率约0.05 mg/cm2,稍有增大但不明显,因为钻孔后孔壁基材疏松,药水更容易渗透到基材内部。但是水平除胶相比垂直除胶,除胶时间短、强度低,因此除胶速率增大不明显。孔径0.45 mm孔除胶速率稍大于孔径0.3 mm孔除胶速率,0.45 mm孔直径更大,药水更容易交换有关。等离子体除胶后增加水平除胶,表面除胶速率增加约0.03 mg/cm2,孔内除胶速率增加约0.1 mg/cm2,增加值大于单纯水平除胶的除胶速率,这是由于等离子攻击基材表面造成表面积增大,药水更容易咬噬基材。由于水平除胶的表面除胶速率较小,等离子体+水平除胶组合下的除胶效果由等离子体除胶起决定作用;水平除胶的孔内除胶速率比表面除胶速率增大,而等离子体除胶的孔内除胶速率减小,水平除胶的作用相对变大,对组合条件下的除胶效果贡献已不可忽略,从增加水平除胶次数后除胶速率呈上升趋势可以看出水平除胶的作用(见图6、图7所示)。

图4 垂直除胶及其组合条件的除胶速率

图5 垂直除胶的效果

通过SEM观察发现,单纯等离子体除胶,无论表面还是孔内都残留较多的填料颗粒;单纯一次水平除胶不能将孔内钻污清除干净;等离子体除胶后经过一次水平除胶,残留的填料颗粒明显减少,填料颗粒残留随水平除胶次数增加而减少(见图7所示)。可见水平除胶对残留填料颗粒有较好的清除效果,这与填料颗粒在水平除胶过程中受到较大外力作用(超声波振荡、高压水冲洗等)有关。可见化学除胶速率小且填料较多的材料,等离子体除胶后加强机械清洗是很有效的手段,如超声波清洗、高压水洗有助于将填料通过机械力的方式去除,且不需延长化学除胶时间,不会增大树脂咬噬量和晕圈,不使绝缘性能变差,因此在等离子体除胶后增加超声波水洗是有好处的。

图6 水平除胶及其组合条件的除胶速率

图7 水平除胶的效果

3.3 孔内与板面除胶速率的对比换算

测试各种除胶条件下的表面除胶速率、孔径为0.3 mm孔内除胶速率、孔径为0.45 mm孔内除胶速率,并计算孔内与板面除胶速率的比值(见图8所示)。从图中可看出:(1)等离子体对板面的除胶速率大于孔内,说明通常的板面除胶速率测试结果不能等同于孔内除胶,需要乘以换算系数进行折算,以免孔内除胶不充分造成ICD缺陷;(2)水平除胶、垂直除胶的表面除胶速率非常小,测试误差大,计算比值时可能导致错误的结果,因此这两种条件下的孔内除胶速率与板面除胶速率比值不具有参考意义;(3)孔径为0.45 mm孔内除胶速率与孔径为0.3 mm孔内除胶速率的比值均大于或等于1.00,说明钻孔孔径越大,除胶越容易,等离子体除胶、化学除胶及其组合除胶条件下均表现出相同的规律,因此判断含有多种孔径的PCB除胶是否充分,对最小孔径的判断是必不可少的。

目前业内通常采用经验值法来判断除胶条件,这种做法随意性很大,对产品质量要求较低的情况是可行的。但是产品质量要求无ICD缺陷,还要有低的晕圈、好的耐CAF能力,这对除胶效果要求越来越高,除胶速率必须控制在一定范围内,除胶速率过大或过小都不能满足产品质量要求。

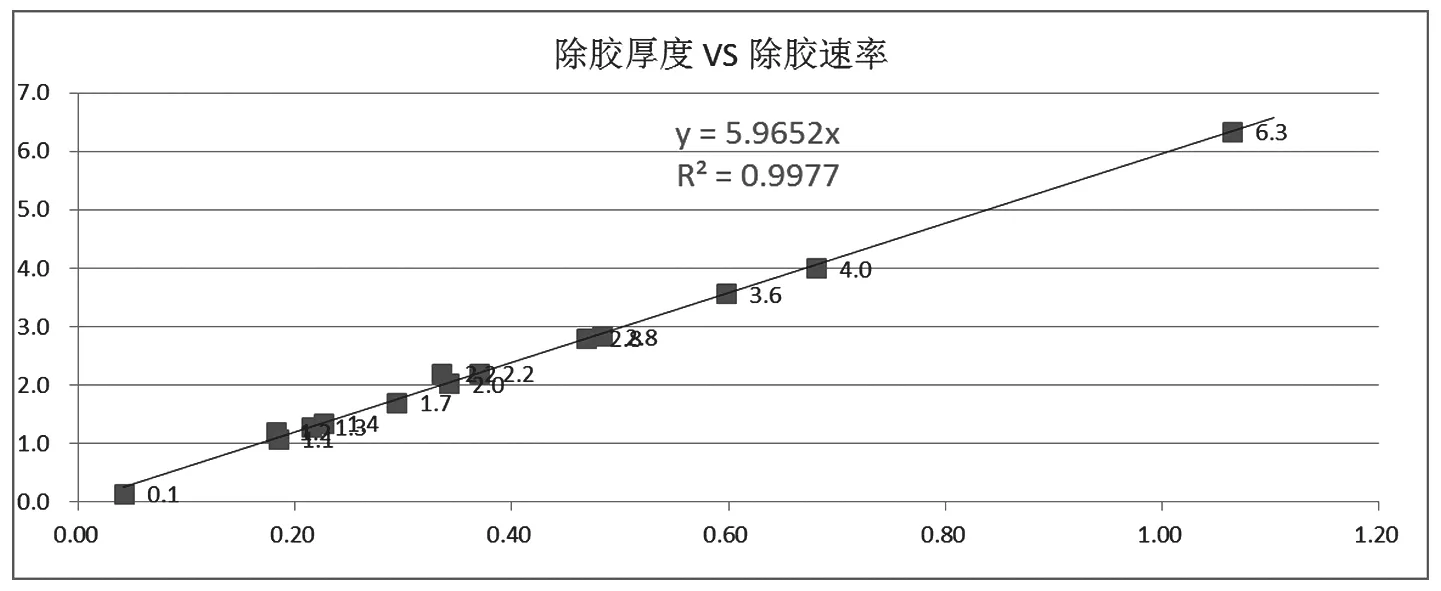

除胶的作用是将孔内残留的胶渣清除干净、无过度咬蚀、孔壁形状良好,因此可以从孔壁除胶厚度的控制来计算需要的孔内除胶速率,再通过换算系数计算需要的板面除胶速率,从而获得对应的除胶条件,以A材料为例进行说明。通过公式质量=密度×体积,体积=表面积×厚度,即质量=密度×表面积×厚度,可以通过重量换算成厚度,即除胶速率可以用除胶厚度来表示。密度可以通过表面除胶速率测试样品的质量、长度、宽度和厚度计算得出;孔内除胶测试样品因表面有铜箔保护,仅孔壁在除胶过程中发生重量损失,失去的重量即是孔内一定厚度的胶渣被除去的重量,因此通过密度、孔壁的表面积、孔壁除胶的重量损失,可以计算出除胶厚度。将孔径0.3 mm孔的孔内除胶速率、孔内除胶厚度做散点图,并得出线性拟合公式:除胶厚度=5.9652×除胶速率,拟合优度R²=0.9977(见图9所示),除胶厚度与除胶速率有较强的线性关系,说明通过除胶厚度来选择判断除胶条件是科学合理的,能更直观表达PCB除胶的效果。

通过拟合公式计算不同除胶厚度要求的孔内除胶速率(见表2所示),例如除胶厚度控制在1.5~2.0 μm,要求孔内除胶速率控制在0.25~0.34 mg/cm2。板材评价实际操作中通常测试表面除胶速率而不是孔内除胶速率,我们希望知道孔内除胶厚度对应要求的表面除胶速率是多少,通过孔内除胶速率和表面除胶速率的换算系数计算出要求表面除胶速率,例如0.3 mm孔内除胶厚度1.5 μm、2.0 μm在不同除胶条件下的表面除胶速率要求值(见图10所示),将实际测试的表面除胶速率与该表面除胶速率要求值进行比较,进而判断和选择符合要求的除胶条件。

图8 孔内与板面除胶速率的对比换算

图9 0.3 mm孔内除胶厚度与孔内除胶速率的关系

表2 0.3 mm孔内除胶厚度要求的孔内除胶速率

4 结语

通过除胶的研究对比得出如下几点:

(1)孔内除胶与板面除胶明显不同,不同孔径之间也有差异,通常的除胶速率测试无法真实反映孔内除胶的情况,可以通过试验研究其作用机理得到换算系数并进行修正。(2)依靠经验值法难以满足高质量除胶加工窗口要求,通过控制孔内除胶厚度可以更准确直观的控制除胶质量。

以上初步探讨了PCB材料孔内除胶与板面除胶的差异,还有许多值得深入研究的地方,如不同板厚、不同孔径的除胶差异、孔口与孔中除胶的差异等,希望本文能够抛砖引玉,对PCB的除胶研究带来更多启发。

图10 孔内除胶厚度在不同除胶条件的表面除胶速率要求值

以上孔内除胶速率和表面除胶速率的换算系数虽然是基于A材料得出的,但是它体现的是表面除胶和孔内除胶的区别而不是材料的区别,理论上对其它材料也适用;相同机理除胶条件的换算系数理论上可以统一以简化应用(如等离子体除胶Plasma10、Plasma15、Plasma20、Plasma30换算系数为0.53~0.64),但需要重复试验验证以确认修正换算系数。