印制电路板制造中大腔体等离子体机的蚀刻均匀性研究

2021-05-27吴振龙彭建国

吴振龙 付 艺 孙 威 彭建国

(珠海方正科技多层电路板有限公司-F7 交付中心,广东 珠海 519175)

0 引言

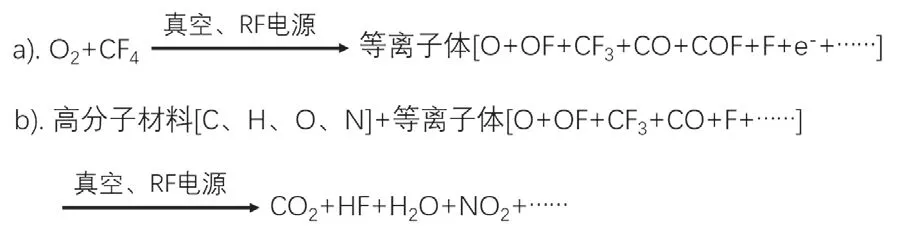

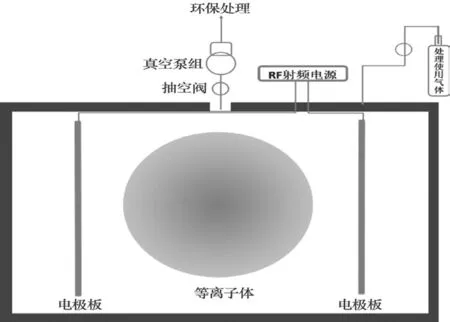

随着5G产品的高性能要求,相应地对材料和工艺也有着更高的要求,高频高速材料的使用比例从30%上升至60%,对印制电路板(PCB)的生产也有了更严苛的要求。在PCB生产过程中,等离子体(Plasma)技术有着传统化学除胶渣无可比拟的技术优势,在5G的高频高速PCB生产中,等离子体除胶渣具有不可替代的工艺特性。等离子体是一种具有一定颜色的准中性电子流,是由离子、电子、原子以及自由激进分子组成。在真空腔体内能量发生器输出高频电压使导入的气体离子化,这种环境被称为物质的第四态。各种原子和电子被离子化、被激化,而且在高频条件下其运动是非常剧烈的,具有很高的能量,所以组成反应剧烈的混合物质对物体的表面和孔壁具有很强的物理化学反应(如图1所示)。等离子体除胶渣具有有效去除孔壁残胶,达到清洁、活化及均匀蚀刻的效果,有利于孔壁镀铜层的连接,增强结合力。

有些5G PCB产品具有拼板尺寸大的特点,PCB的单板尺寸达到685.8 mm以上,为提高等离子体除胶渣的产能,大腔体的等离子体机开始逐步应用,但是大腔体设计对除胶均匀性具有一定的挑战。并且目前业界对于等离子体除胶均匀性的测试方法和计算方法没有明确的规定,不同的测试方法和计算方法得到的均匀性数据有着明显的差别。本文通过采用不同测试片数量和排布方式针对1156 mm×1800 mm×1099 mm的大腔体等离子体机除胶均匀性测试方法及计算方式进行研究,找出等离子蚀刻均匀性的影响因素。

图1 等离子体除胶渣的反应原理

1 试验与分析

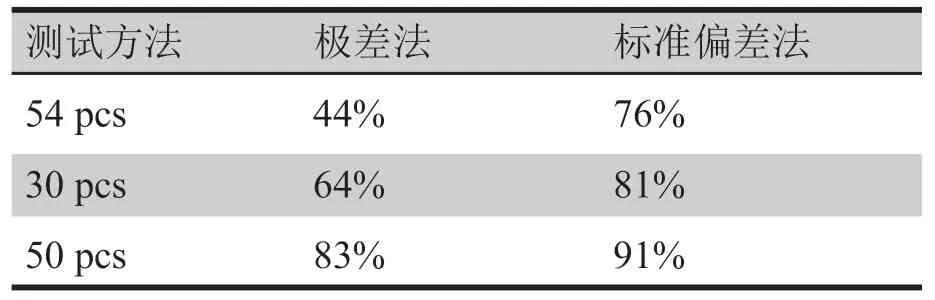

常用的除胶均匀性测试方法有54pcs(3×18pcs)、30pcs(3×10pcs)两种测试方法,但两种测试方法都存在一定的弊端,对比了两种方法的除胶情况。

1.1 测试方法:

(1)将10 cm×15 cm尺寸IT158无铜基板先做好序号标识,然后于120 ℃烘60 min后移至干燥器冷却30 min后称重得M1;

(2)等离子体腔体进行预热后,将测试片分别嵌入废板中悬挂;

(3)除了在Rack架上已放置测试片的层次外,其余层次的空架子用与废板等大尺寸的钻孔后的报废线路板整齐装满,在相应参数下进行除胶;

(4)清洗后的测试板再于120 ℃烘60 min后移至干燥器内冷却30 min后称重得M2;

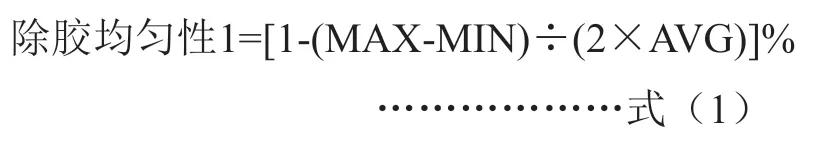

(5)计算出测试前、后的质量差,根据极差法公式计算均匀性:U%=[1-(MAX-MIN)÷(2×AVG)]%。

1.2 54 pcs样片均匀性测试法

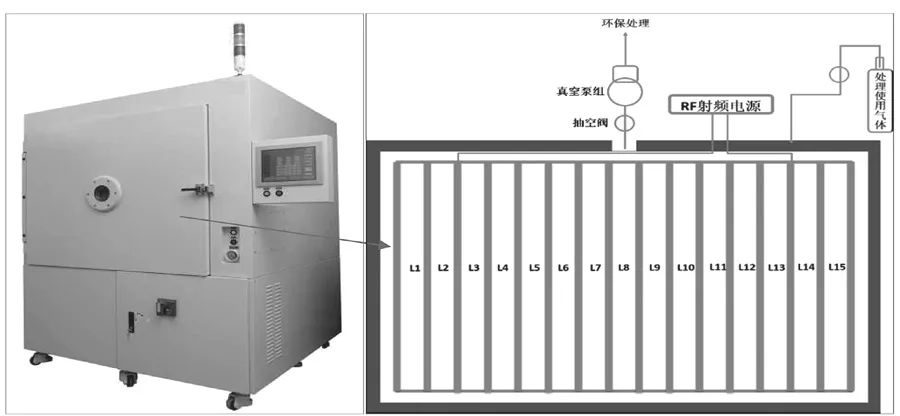

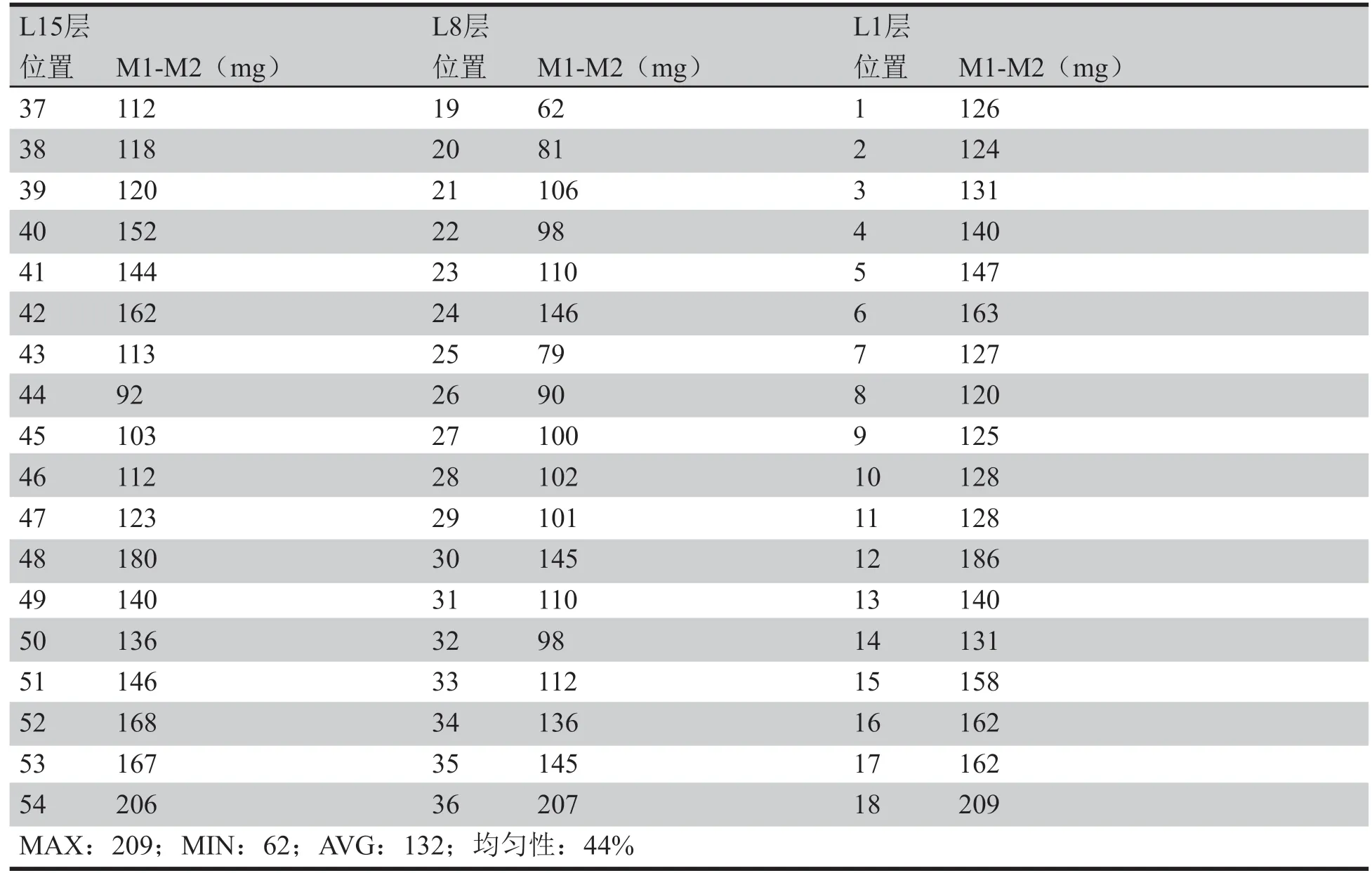

54 pcs样片测试法分别在第L1、L8、L15层,如图2所示,将测试片按照每层18 pcs(共54 pcs)排布,如图3所示,测试结果除胶均匀性为44.33%,未能满足除胶均匀性≥80%的要求,如表2所示。

1.3 30 pcs样片均匀性测试法

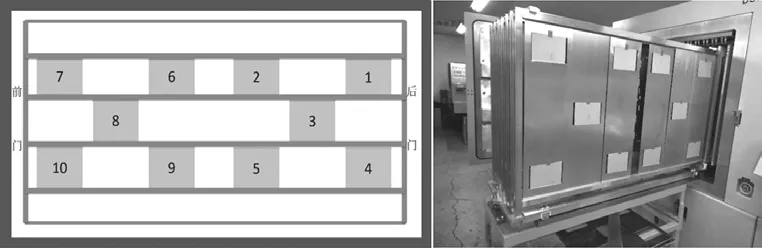

30 pcs样板测试法分别在第L1、L8、L15层,由每层18板改为每层10片(如图4所示),除胶均匀性测试结果为64%,较54 pcs法有明显提升,但仍未能满足均匀性≥80%的要求,如表3所示。根据平均钻孔数量71 520孔/板计算,平均孔面积约为1684 cm2,采用18片单层的测试片总面积约为2700 cm2,远大于1片板的有效除胶面积;10片单层测试片总面积为1500 cm2,与1片板平均孔面积更为接近,说明采用10片/层的测试方式更接近实际情况。在相同的除胶参数下,测试片面积越大意味着单位面积的等离子气体量也相对降低,除胶量也有所降低,所以单层的测试片数量过多会导致测试结果与实际情况不匹配。

2 等离子体除胶均匀性的影响因素

2.1 进气管气孔分布对均匀性的影响

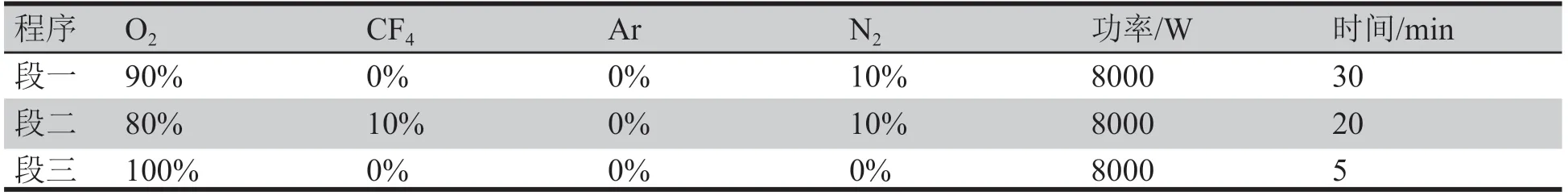

表1 均匀性测试参数设置

图2 等离子体板架层数分布示意图

图3 54 pcs法测试片排布示意图

表2 54 pcs样片法除胶均匀性测试结果

图4 30 pcs法排布示意图

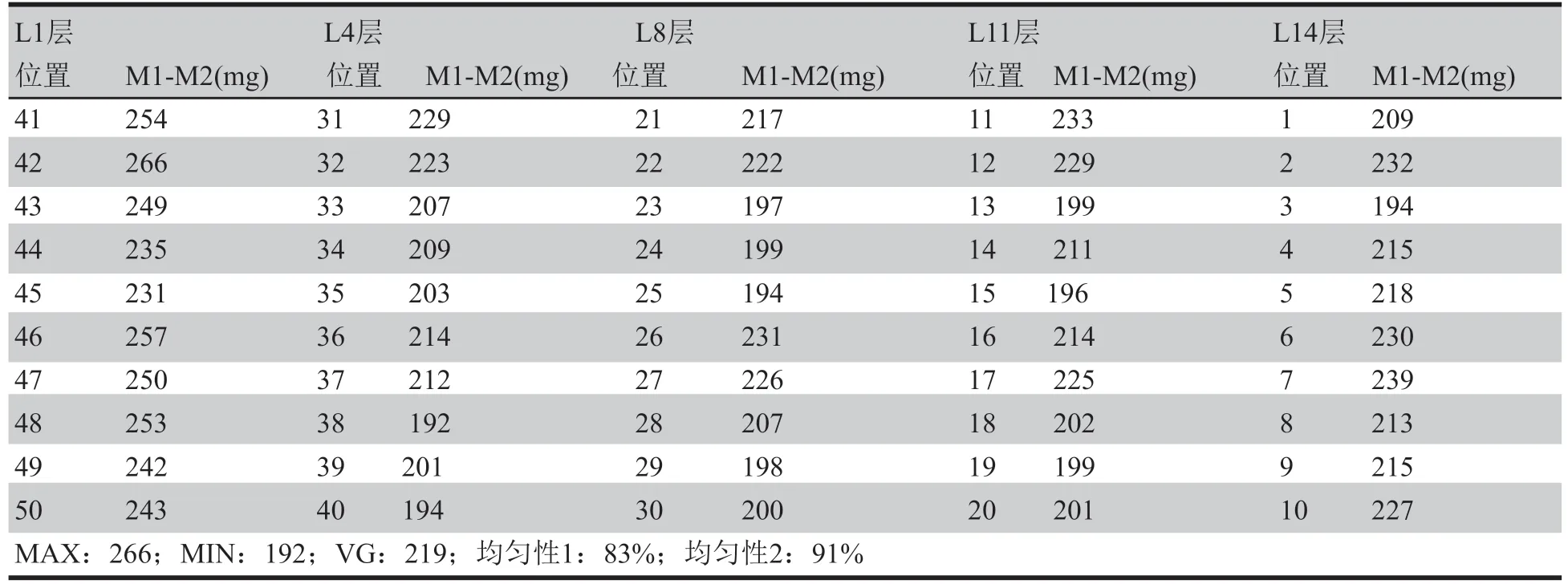

为了验证3×10 pcs测试方法的除胶均匀性效果,经多次反复验证,发现每次的测试数据结果的波动较大,由于测试过程中误差是难以避免,测试量越少,则误差对整体的影响也就越大,通过增加整体测试片数量,将测试方法由3×10 pcs更改为5×10 pcs,即L1、L4、L8、L11、L14这5层分别排布10 pcs测试片,这种排布方式分布的层次较54 pcs法和30 pcs法更多,更接近生产板在等离子体除胶的实际状态。再次反复测试50 pcs法结果发现,采用50 pcs法测试结果整体波动较30 pcs法小,同时,在使用54 pcs、30 pcs和50 pcs法出现的第L8层后门真空泵抽气口周边区域除胶量偏低,而在前门下方区域的除胶量明显较高的现象。

表3 30 pcs样板法除胶均匀性测试结果

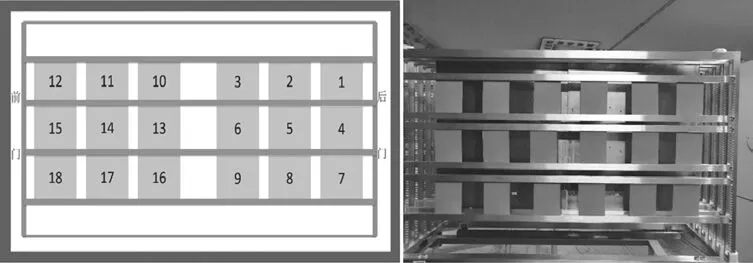

图5 等离子体机结构示意图

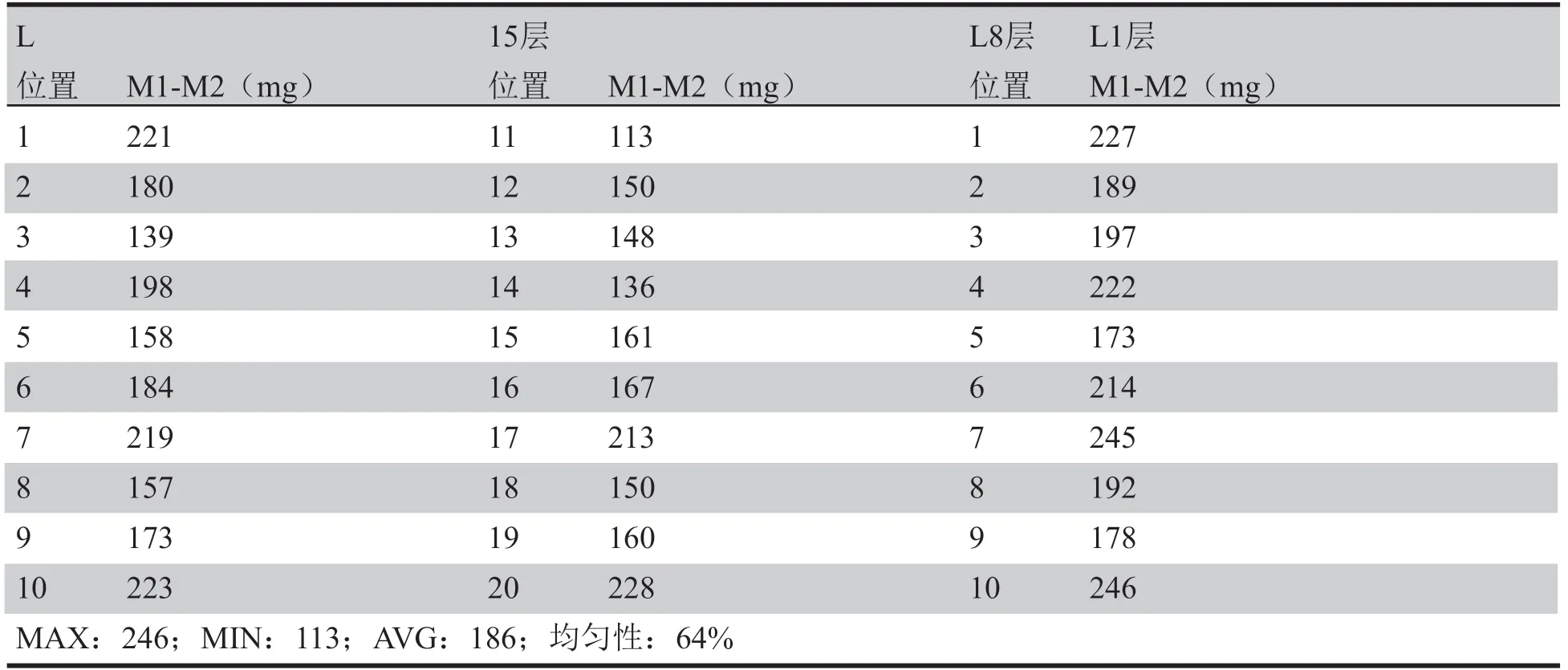

结合等离子体机设备结构可以发现,真空泵抽气口位置正好处于L8层位置(L6-L10层前门进气管气孔数少,后门进气管气孔数多),从而导致在抽气口附近区域局部气体流动较快,即工艺气体在此区域刚形成等离子体就被真空泵抽出,导致局部区域的等离子体浓度相对较低,导致除胶效果相对降低。此外,靠近前门区域除胶量较中间及后门区域大的原因也水落石出,这是由于抽气口由近及远,越靠近抽气口的区域气体的速率也就越快,靠近前门的交换速率相对较慢,等离子体与孔壁内的胶渣有充分的作用时间,能够有效地达到除胶的效果。由于设备抽气口位置相对固定,要改变局部的除胶量就必须改变该区域的等离子体浓度,所以需调整气管进气孔排布,在靠近后门的进气管通过增加第L6~L10层靠近真空泵抽气口位置的气孔数量,前门区域减少进气管进气孔数量(见图5),从而达到调整各区域等离子体浓度,提高除胶均匀性的效果,如表4所示。

表4 50 pcs样板法除胶均匀性测试结果(调整进气孔之后)

2.2 均匀性计算方法对均匀性的影响

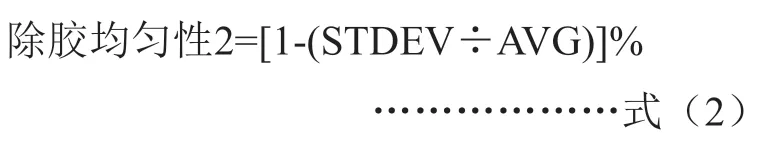

根据目前业界同行的做法,除了采用极差法,还常使用标准偏差法进行计算,本文针对54 pcs样板法、30 pcs样板法以及50 pcs样板法三种测试方法的测试结果分别采用两种不同的公式进行计算,如式(1)、式(2),结果可以明显看出,如表5所示,相同的测试数据,标准偏差法计算结果较极差法大,说明采用标准偏差法更容易满足除胶均匀性≥80%的要求,同时代表采用极差法计算对于测试的均匀性要求更加严格。

极差法:

标准偏差法:

表5 不同测试和计算方法的均匀性测试结果

不得不提出的是在使用极差法计算时需要保证测试结果的真实性和数据的有效性,如果在测试过程中出现异常点则存在导致极差失真,那么测试结果就无法代表真实的除胶均匀性。所以在实际测试过程有效地避免方式如下。

(1)去掉最大值和最小值,以规避异常点带来的影响;

(2)做平行测试,通常需要做3组,但因实际生产中测试次数增多会影响产能。

3 结论

(1)本文测试结果表明,测试片数量越多,测试数据稳定性越高,即数据的可靠性越高,但测试板数量应根据生产板平均孔面积计算测试板数量而定;

(2)由极差法与标准偏差法两种计算方法对比可知极差法计算公式对于除胶均匀性的测试结果要求更高,并且更符合实际除胶均匀性情况;

(3)等离子体进气管的气孔排布对均匀性有明显影响,需结合设备自身结构设计考虑腔体内气体分布。

4 致谢

感谢付艺经理、王文维等人的悉心指导,以及孙威高管、彭建国资工、黄超斌等在本论文探讨和撰写过程中的支持和帮助,在此表示衷心的感谢!