燃煤电厂低温省煤器泄漏分析及检测、预防方法初探

2021-05-27谢庆亮

谢庆亮

(福建龙净环保股份有限公司,福建 龙岩 364000)

在燃煤电厂中,水冷壁、过热器、再热器和省煤器合称为锅炉“四管”,锅炉”四管”泄漏占火力发电机组各类非计划停运原因之首[1]。近年来,设置于电除尘器前的低温省煤器作为“第五管”,虽然在降低烟温回收余热、减少SO3排放、提高电除尘效率等方面起到了良好效果,但其换热管的磨损泄漏问题严重影响燃煤锅炉机组的安全经济运行。华能南京电厂2×320 MW的发电机组所配置的低温省煤器在运行1年后,由于气流分布严重不均,导致磨损泄漏[2]。胡清等人[3]对卓资电厂低温省煤器泄漏及积灰情况进行了分析,发现主要磨损原因为烟气走廊的存在。

换热管发生磨损泄漏后,如何及时发现成为降低机组运行风险的关键。针对不同的应用工况,众多学者提出阵列声传播特性、分布式与准分布式光纤传感技术和神经网络技术等检测及定位方法[4-6]。然而,解决泄漏的关键在于采取相关措施提高换热管的防泄漏性能,如通过气流模拟优化烟道内流场、设置新型导流板、设备选型设计等方面[7-9]。

众多学者对低温省煤器泄漏的研究大部分只限于单一设备泄漏分析及预防措施,较少综合性的进行统计分析研究。对此,本文对一定数量的低温省煤器样本进行了磨损泄漏原因统计分析,并提出泄漏检测及预防技术措施。

1 低温省煤器泄漏现象及原因分析

本文对161台低温省煤器样本进行统计分析,其中泄漏68台,泄漏的比例为42.2%[10]。根据现场检查及分析,造成泄漏的原因主要为:磨损问题、局部腐蚀(硫酸氢铵腐蚀、膨胀端弯头腐蚀等)、安装制造问题及其他,占比分别为63%、34%、31%、20%(注:有些样本有多种磨损泄漏点或原因,故占比总和>100%)。

1.1 磨损

经对出现泄漏的样本进行统计,主要磨损部位位于烟气走廊处、支托板及侧板处。出现磨损的主要原因包括:烟气走廊、支托板结构及烟气导流不合理、换热器烟气变向引起的颗粒集中、安装问题等。

根据泄漏样本的统计,由于磨损原因造成的泄漏包括:烟气走廊导致的磨损样本为26个,占泄漏样本的比例为38.2%;管撑、支托板及侧板处磨损的样本为19个,占泄漏样本的比例为28%;导流板颗粒射流+气流分布不均的样本为35个,占泄漏样本的比例为51.5%(注:有部分样本为多种原因导致的多点泄漏)。图1为低温省煤器结构简图,各种磨损原因具体分析如下:

a.主视图

(1)烟气走廊导致的磨损:包括带有底部排水灰斗、底部孔板等结构设计形成的烟气走廊;另外,安装原因造成壳体顶板与模块间隙过大也容易形成烟气走廊。

(2)中托板位置磨损:由于大部分低温省煤器入口扩散段较短,导流板与模块距离较近,使得粉尘颗粒沿导流板表面形成斜向射流,与之相对的中托板内侧位置则成为高速粉尘流动通道,磨损支托板附近的假管和换热管;若中托板与翅片之间的间隙较大而形成局部气流高速区,则还会对通道中后端的换热管形成贴壁冲刷磨损。由于粉尘自重作用,加上下部模块气流速度更高,因此中下部模块中托板附近管束受影响更大。

(3)侧托板位置磨损:粉尘气流从进口喇叭扩张段进入到换热器直段,在两侧托板和上部顶板都会形成气流的拐向,气流中的颗粒则因惯性而产生浓缩效应,进而在边壁形成颗粒流。由于颗粒的重力作用,下部区域颗粒下沉,在两侧托板上形成的颗粒流域对中下部近壁管束形成了较严重的磨损。

(4)导流板射流+气流分布不均造成换热管正面、侧面磨损:由于低温省煤器迎风面扩散段较短,横向导流板角度较大,且导流板与模块设计距离较近,造成直接磨损迎风面假管和换热管,导致泄漏。

(5)积灰导致的磨损:换热器局部区域表面积灰堵塞,特别是含硫酸氢铵飞灰形成结块后会导致换热器内部流场恶化,局部区域烟气流加速,进而导致管束磨损。

(6)换热模块出口侧管束磨损:主要是出口局部结构设计形成的烟气走廊造成。

1.2 局部腐蚀

由于烟气中含有SO3/H2SO4,烟气降温过程凝结的酸雾会被粉尘吸附,因此对于换热管壁的直接腐蚀较轻。但有些燃用低灰煤的机组,由于灰硫比较低,可供酸雾吸收的颗粒表面积不足,会对换热器出口侧低温区的部分管束产生一定的均匀腐蚀,其中对翅片焊接部位影响相对较大,但通常不至于造成管束泄漏。

超低排放改造后,许多机组都存在一定的氨逃逸,产生的硫酸氢铵容易在取热器形成飞灰粘附堵塞,造成阻力上升的同时还伴随着对换热管束的一定腐蚀。

由于热膨胀,换热器一般设置有膨胀端,该侧管子与孔板间有空隙,粉尘容易进入到膨胀端,而烟气也容易经由缝隙流出,再由下游的缝隙流回到换热器形成短路。由于膨胀端内烟气受冷,酸性气体冷凝,进而对弯头产生腐蚀。而低温省煤器在停炉冲洗时,同样存在冲洗水与积灰导致的膨胀间隙腐蚀问题。另有部分样本显示由于壳体漏风或未保温等形成了局部低温腐蚀。

1.3 其他原因

其他造成换热管泄漏的主要原因是安装与设备质量问题,主要体现在:(1)部分换热管焊缝质量差;(2)人孔门安装不到位,出现漏风,造成下部换热管出现一定腐蚀;(3)喇叭板与壳体焊接处脱焊漏风腐蚀等。

2 泄漏在线检测方法

2.1 红外热成像仪检漏

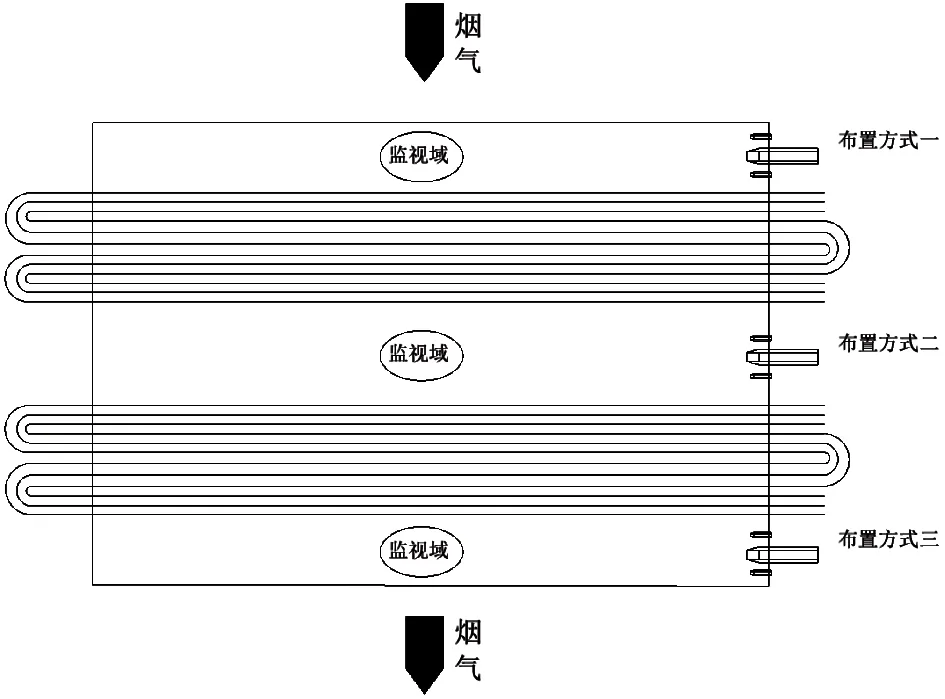

利用红外热成像仪对物体与背景环境不同的辐射差异所形成的热能分布,即热图像进行泄漏检测分析。热成像设备布置在低温省煤器进出口或检修通道处,如图2所示,利用吹灰器对换热器烟道壳体底部固定位置进行吹灰,使该面积域保持较低粉尘堆积,同时利用热成像仪对该面积域范围进行实时热成像监视。在换热器未发生泄漏时,换热器该区域范围温度基本稳定在某一范围内;当换热器发生泄漏时,管道内液体以高速喷射进入烟道内,当泄漏发生一定时间时,烟道底部的水积累到一定程度,覆盖烟道底板,此时热成像仪监视的面积域热成像图像发生明显变化,机组运行值班人员可通过热成像工控机发现泄漏异常。

图2 热成像检漏监视布置图

2.2 流量体积守恒在线检漏

在低温省煤器运行过程中,单位时间内,低温省煤器入口冷却水的体积流量考虑一定的膨胀率后可近似等于低温省煤器出口的体积流量。利用该特征,在低温省煤器进出口设置体积流量积算仪,积算单位时间内低温省煤器进出口的体积流量之差,并设置一个泄漏报警误差值,该误差主要包含水膨胀导致的体积变化(在低温省煤器工况下,水的膨胀系数低于万分之七);当低温省煤器正常运行时,单位时间内低温省煤器进出口体积流量之差在误差值范围内;当进出口体积流量之差超过设定的报警误差值时,说明系统发生了泄漏,应采取相关措施,降低泄漏所带来的风险。流量体积积算仪可连接至DCS系统,实现集中控制,系统如图3。

图3 流量体积在线检漏系统图

3 泄漏预防措施

3.1 流场优化

根据以上泄漏现象分析,造成低温省煤器泄漏诸因素中最多的是磨损泄漏,而磨损泄漏的最主要原因在于气流分布不均匀。为了提高低温省煤器使用寿命,必须对低温省煤器进出口及内部流场进行优化。由于大部分低温省煤器属于改造项目,其入口烟道短,气流经过多次变径及转向,存在较多涡流,因此产生的烟道内积灰又导致气流与颗粒流分布更加不均匀;低温省煤器入口断面局部最高风速达到15~20m/s,不仅影响换热管换热效率,还大幅增加换热管磨损的几率。

流线型烟道是一种新型流场优化技术,该技术流场优化能力强,对低温省煤器入口烟道的空间要求相对较小,容易实现尘流均布,同时能减小烟气阻力。如图4所示,对换热器前烟道导流板进行流线型优化设计,消除了烟道入口处大范围的涡流;相比常规导流板布置,低温省煤器上游弯头处的速度有所提高,有利于减轻烟道内的积灰问题;低温省煤器入口断面速度分布均匀性得到改善,局部最高风速由15~20 m/s下降到10~12 m/s,并实现颗粒流大体均布,从而有利于降低磨损速率、提高换热效率。

图4 某项目低温省煤器改造常规导流板与流线型导流板流场速度云图

3.2 运行优化

尽可能减少低温省煤器受热面的积灰。随着锅炉负荷的变化,应调整吹灰器的工作频率,例如低负荷时烟气流速低应加强清灰。对于燃烧含灰量大的煤质,应采用吹灰性能好,吹灰过程不影响低温省煤器正常工作的声波吹灰器,避免使用蒸汽吹灰器。对于吹灰器的空间布置应合理,吹灰面尽可能覆盖换热器内管束,避免死角的出现。

在脱硝设备运行过程中,氨逃逸达到一定程度会导致下游设备硫酸氢铵粘附堵塞和腐蚀。由于造成氨逃逸率高的原因主要是催化剂活性降低、NOx和NH3浓度场分布不均匀以及氨过喷,所以需要针对性的采用高效改性催化剂、喷氨量控制优化、气流优化等措施降低氨逃逸。

对于有条件的机组,应采用优质燃煤,从而降低燃煤烟气中的粉尘量、硫化物。

3.3 选型设计及安装

(1)根据低温省煤器工程应用情况,在设计方面首先要做到避免烟气走廊的形成,对于现场安装导致的烟气走廊也需要特别关注与控制。

(2)据统计,换热管泄漏主要集中在迎风面前6排,其中又以前3排居多。鉴于此,考虑将前6排的换热管排设计成可拆卸式的结构,便于检修更换;同时,前6排结构与采用耐磨材质或防磨涂料的措施协同考虑,以达到最优防磨效果。

(3)对于托板对管排的磨损影响,在设计时将翅片布置与托板布置结合起来,避免局部烟气走廊。低温省煤器膨胀侧缝隙导致积灰腐蚀问题,采用可靠的材料对膨胀缝进行填充密封,同时注意停机检查时的冲洗维护。

4 结语

低温省煤器换热模块泄漏主要原因为磨损及腐蚀。磨损主要位置为迎风面前段中下层模块、背风面后段下层模块,中托板及侧板部位等位置。磨损原因主要为导流板射流、气流分布不均、烟尘大颗粒下沉、烟气走廊、换热器局部设计不合理等因素造成。腐蚀主要是局部硫酸氢铵粘附换热面,以及在膨胀端的弯头区域烟气流短路等原因造成。

针对低温省煤器泄漏问题,从多个方面提出防泄漏措施以预防泄漏的发生;另外,本文还提出了在线泄漏检测的方法,以便及时发现泄漏,将低温省煤器泄漏所带来的风险降至最低,保障机组设备的正常运行,为类似工程提供参考。