冲击波在陶瓷增强纬编双轴向多层衬纱织物及机织物复合材料中传递的表征

2021-05-27乔灿灿姜亚明齐业雄林温妮

乔灿灿, 姜亚明, 齐业雄, 林温妮, 张 野

(1. 天津工业大学 纺织科学与工程学院, 天津 300387; 2. 天津工业大学 先进纺织复合材料教育部重点实验室, 天津 300387)

复合材料因其突出的比强度、比模量、轻量化、抗冲击性等性能被广泛使用,其制品不仅能满足特殊的需求,在众多领域得以应用,尤其是防护领域[1]。复合材料在结构上具有可设计性强的特点,可根据实际情况进行结构设计。例如,由铝合金和玻璃纤维增强复合材料组成的混杂结构的GLARE层板,不仅性能有明显优势,其成形曲率也能满足零件制造要求,还使列车进一步轻量化,在高速列车上得以广泛应用[2-4]。同样,复合材料作为一种高效防弹和低密度材料[5-6],常被用来制作防弹背心、防弹头盔以及防刺防割服,在军警领域应用普遍[7-9];随着研究的不断深入,复合材料在装甲防弹领域使用也愈加广泛,使得武器装备的性能有所提高[9-11]。然而复合材料在使用过程中冲击损伤是不可避免的,在冲击载荷的作用下,除了可见的损伤,复合材料内部会产生一些不可见的破坏,这些破坏会导致复合材料的力学性能大幅度下降,从而使复合材料的安全性受到影响。

近年来,国内外学者通过实验及理论研究深入探讨了复合材料的冲击波破坏机制。姚磊江等[12]利用三维超声波(C扫描)这一方法对冲击后复合材料的受损情况进行表征,在超声波扫描后的受损面积大于人类肉眼可见的受损面积,可以检测到复合材料内部的损伤情况。方丹丹等[13]研究了三维五向编织复合材料冲击波的传播,结果表明:冲击后试样表面有裂纹,冲击接触面的裂纹沿横向扩展,试样背面的裂纹沿纵向扩展。许国栋等[14-15]用贴近度法和模糊评价法对复合材料层合板在低速冲击后试样表面的损伤情况进行了表征。张福乐等[16]将单向布复合材料与机织布复合材料进行对比来研究在低速冲击下纺织复合材料应力波平面传递情况,得出低速冲击下冲击波在以单向布为增强体的复合材料平面上传播得更快。Potel C.等[17]利用超声波在脉冲回波模式下对冲击后复合材料不同位置的损伤逐段进行表征,将冲击波传递可视化。

本文采用陶瓷这一材料作为传播能量和吸收能量的载体与织物结合,利用陶瓷材料各向同性的特点可视化冲击对复合材料的破坏,进而对纺织复合材料应力波的传递进行表征,主要研究纬编双轴向(MBWK)织物及机织物增强复合材料冲击破坏整体形貌以及应力波在复合材料内的传播表征。

1 实验材料

1.1 原料与试剂

196型不饱和聚酯树脂,天津合材树脂有限公司;过氧化苯甲酰,莱芜市恒达工业添加剂有限公司;对苯二胺,无锡市钱桥精细化工厂;MBWK织物(含3层衬纱,1层衬经、2层衬纬,衬纱材料为玻璃纤维,通过1+1罗纹组织的低弹涤纶丝捆绑;线密度158 tex×2,织物规格高×长×宽为1 mm×150 mm×100 mm),天津工业大学复合材料研究院;机织物(织物规格厚×长×宽为1 mm×150 mm×100 mm),上海翔利过滤材料有限公司;氧化铝陶瓷(织物规格厚×长×宽为1 mm×100 mm×100 mm;力学参数:氧化铝含量≥96%,密度3.7 g/cm3,抗弯强度300 MPa,抗压强度2 000 MPa,抗折强度200 MPa,弹性模量300 GPa),杭州鑫飞达电子。

1.2 陶瓷增强MBWK织物复合材料的制备

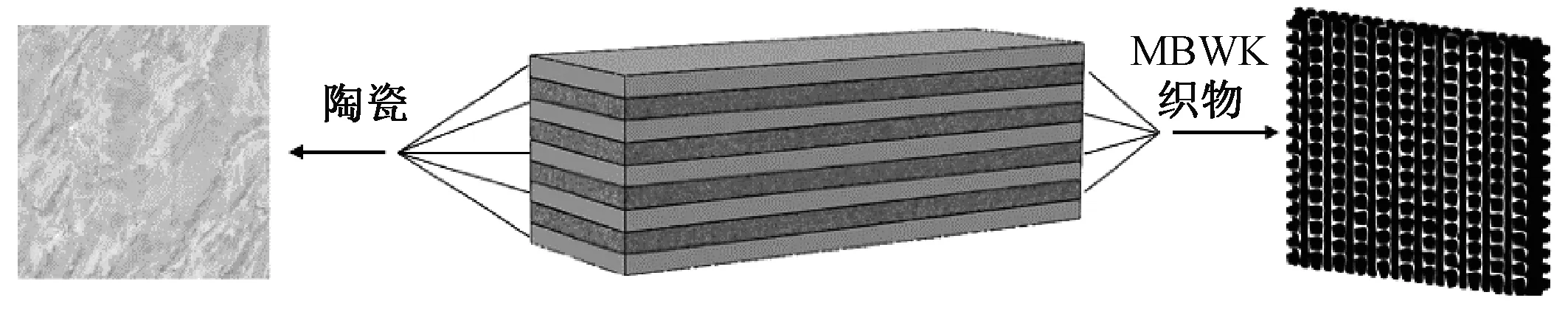

以手糊成型工艺制备了MBWK复合材料。将MBWK织物与陶瓷以0°铺层至模具上,底层为氧化铝陶瓷,使纤维预制件完全被树脂浸渍,室温条件下自然风干。图1为MBWK陶瓷增强复合材料示意图(共5层陶瓷、4层织物)。表1为陶瓷增强MBWK织物复合材料板成分含量。

图1 陶瓷增强MBWK织物复合材料示意图Fig.1 Schematic diagram of ceramic reinforced MBWK fabric composites

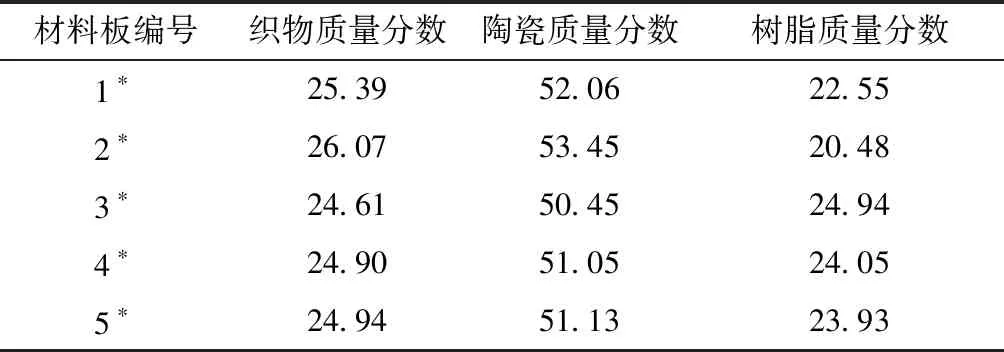

表1 陶瓷增强MBWK织物复合材料板成分含量Tab.1 Composition content of ceramic reinforced MBWK fabric composite plates %

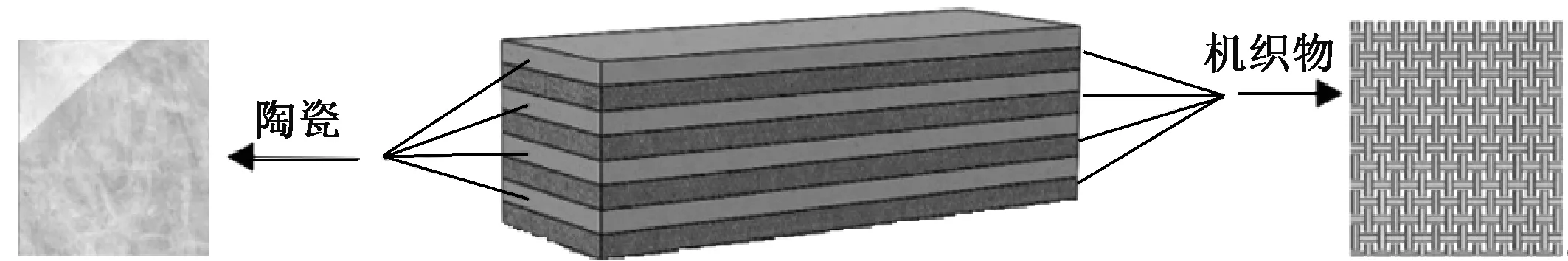

1.3 陶瓷增强机织物复合材料的制备

以手糊成型工艺制备了机织物增强复合材料。将机织物与陶瓷以0°铺层至模具上,底层为机织物,使预制件完全被树脂浸渍,室温条件下自然风干。图2为陶瓷增强机织物复合材料示意图(共4层陶瓷、4层织物)。复合材料板成分含量见表2所示。

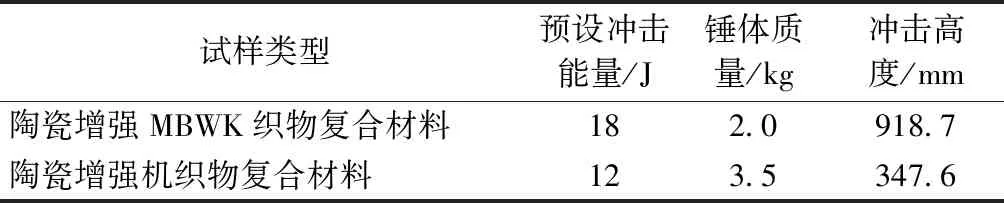

1.4 测试方法

根据ASTM D7136/D7136 M—2015《落锤冲击试验中复合材料的抗损伤力测试》,利用美特斯工业系统(中国)有限公司生产的ZCJ9302落锤冲击试验机,在16 ℃条件下进行冲击实验。冲头为半球形圆柱(直径15 mm)。根据实验标准以及实验过程中冲击的具体情况,陶瓷增强复合材料的冲击能量、冲击锤质量、冲击高度等参数设置如表3所示。实验重复5次,结果取平均值。

图2 陶瓷增强机织物复合材料示意图Fig.2 Schematic diagram of ceramic reinforced woven fabric composites

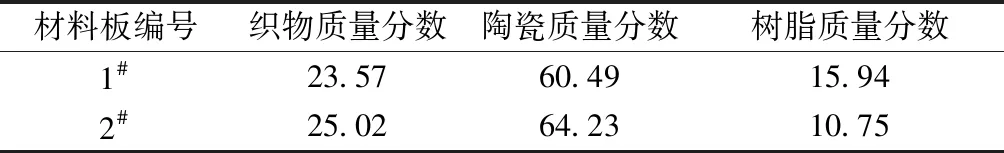

表2 陶瓷增强机织物复合材料板成分含量Tab.2 Composition content of ceramic reinforced woven fabric composite plates %

表3 实验参数设置Tab.3 Experimental parameter setting

2 结果与讨论

2.1 复合材料冲击破坏分析

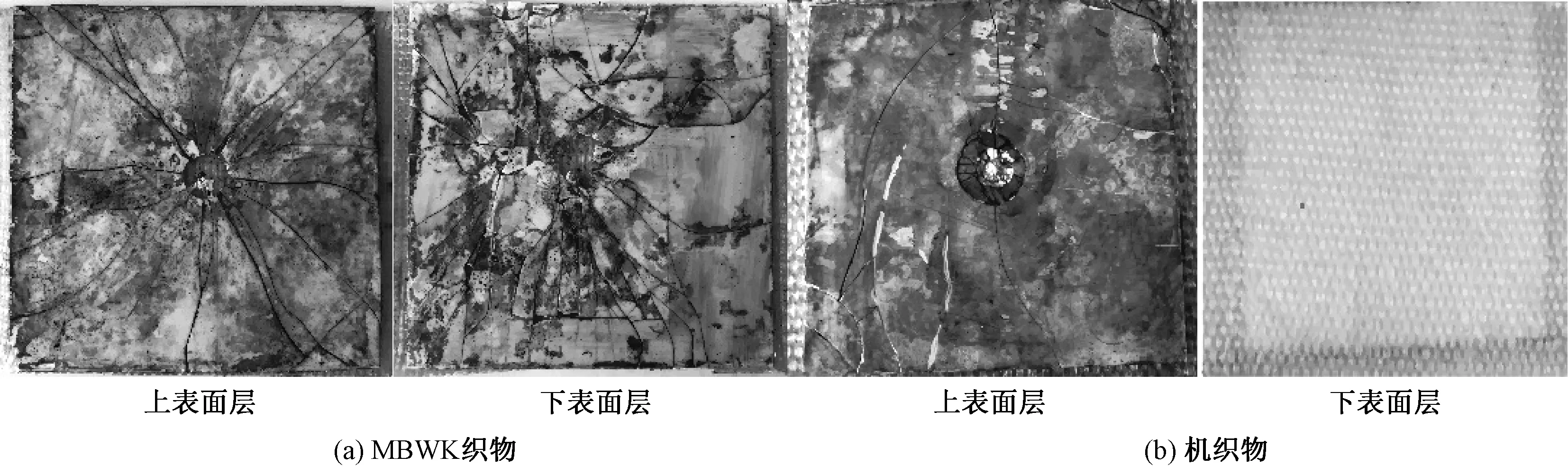

图3(a)示出陶瓷增强MBWK织物复合材料冲击后整体破坏形貌。

冲击破坏后试样上表面陶瓷材料裂纹呈放射状,裂纹均匀分散在陶瓷材料表面,冲击中心区域破坏程度较大。此现象表明,冲击应力波横波呈辐射状向外扩散,受陶瓷材料各向同性影响,应力波的传播较均匀。同时由于纵波的存在,在试样的冲击背面陶瓷材料出现了很大程度的破坏,其破坏程度高于冲击上表面,裂纹由冲击中心向四周扩散,并且冲击中心区域的破坏较大。冲击破坏后复合材料出现了分层现象,分层出现在织物与陶瓷片之间,产生了细小缝隙。

图3 陶瓷增强MBWK织物复合材料与陶瓷增强机织物复合材料冲击后整体破坏形貌Fig.3 Overall failure morphology of ceramic reinforced MBWK fabric composites(a) and woven ceramic reinforced composites (b) after impact

图3(b)示出陶瓷增强机织物复合材料冲击后整体破坏形貌。与MBWK织物增强复合材料冲击后整体破坏形貌相比,机织物增强复合材料冲击破坏后试样上表面陶瓷材料裂纹数量较少,而冲击点中心破坏较大,并出现环状裂纹形态。此现象说明机织物对冲击应力横波吸能较大,导致冲击应力波横波呈辐射状向外扩散减少。此外由于冲击应力波纵波的存在,在试样的背面虽然观察不到冲击应力波传递痕迹,但经触摸冲击背面有轻微凸起。对比图3中下表面层的破坏形貌可发现,陶瓷材料更能表征冲击波的破坏,机织物对冲击应力波的表征不明显。

2.2 冲击应力波传递的表征

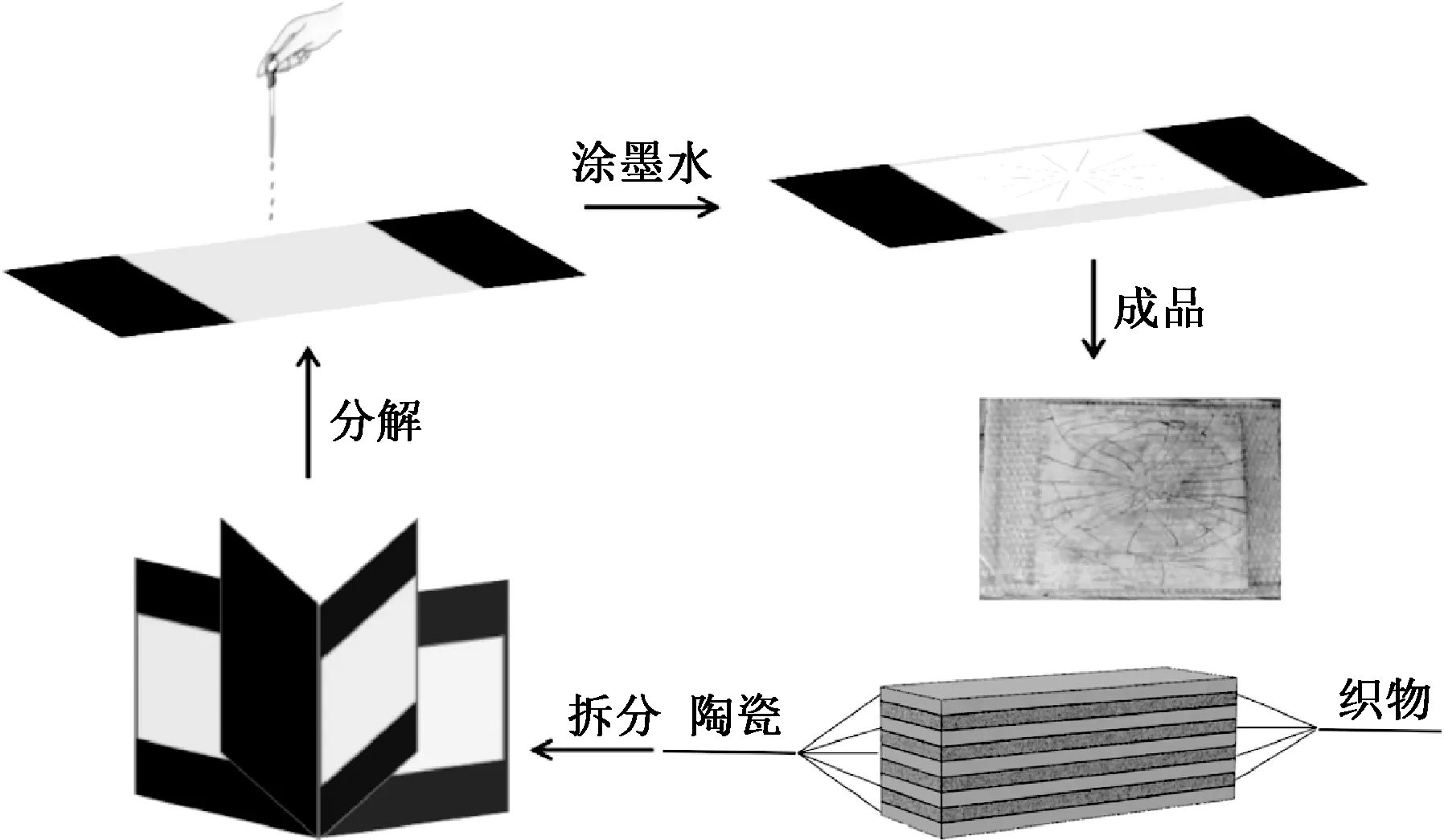

冲击后复合材料试样拆解后在陶瓷材料层加入显色物质以凸显纹路,通过观察陶瓷片裂纹扩展情况,从而分析对比裂纹扩展状态,最终对复合材料冲击应力波进行研究,如图4所示。

图4 复合材料拆解及表征Fig.4 Disassembly and characterization of composite materials

2.2.1 横波在复合材料内的传播分析

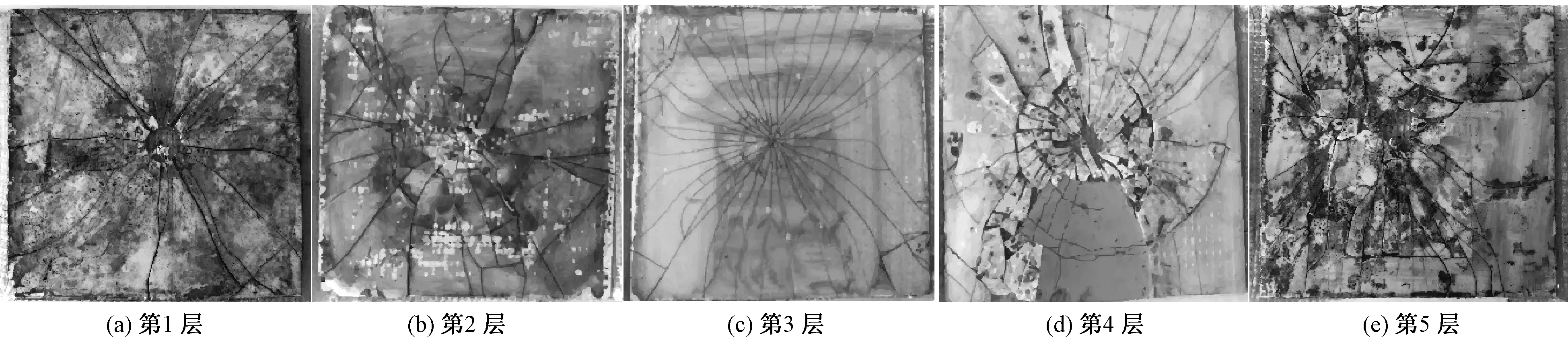

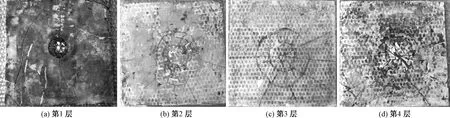

图5示出陶瓷增强MBWK织物复合材料拆解后每层的破坏情况。可看到,所有衬入的陶瓷材料均呈现辐射性破坏。第1层即为材料冲击表面层,其裂纹数量较少,但冲击中心破坏程度较大,部分陶瓷片基本粉碎为颗粒。第2层裂纹数量较第1层有所增加,并伴有环状裂纹,除冲击中心区域出现碎瓷片外,陶瓷材料边缘部分也出现了碎瓷片。第3层即为复合材料表征中的中间层,其裂纹数量较多,冲击中心区域破坏较大。第4层即为冲击表征背面第2层,破坏较彻底,环状破坏现象明显,碎裂碎片较多。第5层即为冲击背面层,其破坏程度为所有材料层中最大、破坏彻底,裂纹由冲击中心向四周扩散,并且冲击中心区域的破坏较大。

图5 冲击波在陶瓷增强MBWK复合材料内的传播表征Fig.5 Characterization of shock waves propagation in ceramic reinforced MBWK fabric composites.

对比可发现,冲击应力波横波在冲击过程中影响材料所有层,其中冲击表面层和背面层所受损伤最大,中间层最小。与子弹高速冲击30层芳纶织物增强复合材料靶破坏得出的对复合材料背面和表面织物发生断裂,然而中间层织物没有断裂致使变形较大[19]的实验结论一致。此外,第2、4层陶瓷材料出现了环状裂纹扩展,表明冲击波均匀快速释放。

图6示出陶瓷增强机织物复合材料拆解后每层的破坏情况。可看到,所有衬入的陶瓷表征材料均呈现辐射性破坏。第2层即为材料冲击表面层,冲击破坏后试样上表面裂纹数量较少,但冲击中心破坏程度较大,并出现环状裂纹形态。第2层裂纹数量较第1层有所增加,并出现环状裂纹,环状裂纹面积较大。第3层即为复合材料中间层,其裂纹数量较第2层少,环状裂纹区域破坏较大,碎瓷片较少。第4层即为冲击背面层,其破坏程度为所有材料层中最大,环状破坏现象明显,裂纹由冲击中心向四周扩散,裂纹碎片较多,并且冲击中心区域的破坏较大,出现很多碎瓷片。与MBWK织物增强复合材料相同,机织物增强复合材料在冲击过程中冲击应力波的横波出现在材料所有层,但机织物增强复合材料冲击背面层所受损伤最大,其次是中间层,冲击表层破坏程度最小。此外,所有层陶瓷材料均出现了环状裂纹扩展,表明冲击横波在所有层间均匀快速释放。

图6 冲击波在陶瓷增强机织物复合材料内的传播表征Fig.6 Characterization of shock waves propagation in ceramic reinforced woven fabric composites.

2.2.2 纵波在复合材料内的传播分析

通过图5可看出,陶瓷材料破坏程度从第1层至第5层依次为增大-减小-增大,其中第5层破坏程度最大,第3层破坏程度最小。此现象说明纵波在传递过程中对复合材料表面层和背面层破坏较大,中间层只起过渡传递的作用;此外,复合材料表层由于受到落锤的直接冲击而受到的压力较大,背面层受到较大的拉伸,冲击变形最大,破坏程度较大。在冲击波传播过程中,它从一种介质传播到另一种介质中,考虑到2种介质的波阻抗不同,冲击波在2种介质的分界面上,同时发生反射和折射现象[20],当冲击波从复合材料中传播到空气中时,冲击波在复合材料背面层发生反射,对复合材料造成二次破坏,导致陶瓷片破坏程度大。

通过图6可以看出,陶瓷材料破坏程度由大到小依次为:第4层、第2层、第3层、第1层。第4层即为冲击背面层,其碎裂程度最大,破坏程度最大,第1层即为冲击表面层,破坏程度最小。形成此现象的原因是第1层陶瓷与机织物层间结合紧密,纵波在层间的传播时间短。第2、3层破坏程度稍大于第1层,小于第4层(背面层),此现象说明纵波在传递过程中对背面破坏较大,而中间层只起到过渡传递的作用。冲击波传播过程中在复合材料背面层发生反射,对复合材料造成二次破坏,导致冲击背面层陶瓷材料破坏程度大。

3 结 论

1)对比陶瓷增强MBWK织物复合材料与陶瓷增强机织物复合材料上表面层冲击点破坏面积和裂纹数量可发现,在相同的工艺条件下,机织物复合材料破坏面积小、裂纹数量少,说明机织物复合材料对冲击能量吸收较多,抗冲击性能较好。

2)冲击应力波横波呈辐射状向外扩散表现在陶瓷材料表面,即造成陶瓷材料环形损伤;冲击应力波纵波沿材料厚度方向进行传播,引起的破坏损伤贯穿整个增强复合材料。