合成方法对Ru-Zn/ZrO2苯部分加氢催化剂的影响

2021-05-26刘树俊郭学华

董 森,刘树俊,郭学华*

(1.开滦煤化工研发中心,河北 唐山 063611;2.河北省煤基材料与化学品技术创新中心,河北 唐山 063018)

环己烯具有活泼的双键,是一种重要的有机合成中间体,广泛应用于医药、农药、染料、洗涤剂、聚酯和其他精细化学品的生产,是生产尼龙的主要原料[1-2]。日本旭化成株式会社在1989年实现了苯部分加氢制环己烯工艺的工业化,与传统的环己醇脱水、卤代环己烷脱卤化氢和Birch还原等工艺相比,该工艺具有工艺简单、污染少、收率高等优点,目前国内外普遍采用该工艺用于大量生产环己烯[3]。

但该工艺以贵金属Ru作为催化剂活性组分,首先使用传统的共沉淀法制备Ru-Zn催化剂,再通过机械混合法得到Ru-Zn/ZrO2催化剂,存在Ru用量大,使用成本高的问题,随着国内外环己烯产能不断扩大,这一问题日渐突出。如何减少催化剂中的Ru用量,进一步提高Ru的催化效率,近年来受到普遍关注[4-6]。

本文分别采用水热-共沉淀法和机械混合法制备Ru-Zn/ZrO2催化剂,将其用于苯部分加氢制环己烯反应中,考察不同制备方法对催化剂性能的影响,并利用TEM、SEM、XRD对催化剂进行表征。

1 实验部分

1.1 主要试剂和仪器

硫酸锌、氯化钌、氯氧化锆、氧化锆、苯、氢氧化钠均为市售分析纯试剂。

Clarus 580 GC气相色谱仪,FID检测器,100 m×0.32 mm×0.25 μm Elite-Wax型毛细管色谱柱,美国珀金埃尔默股份有限公司;S-4800场扫描电子显微镜,日本日立公司;FEI Tecnai G2F30型透射电子显微镜,美国FEI公司;X Pert Pro粉末衍射仪,荷兰帕纳科公司;Autochem 2920化学吸附仪、ASAP2020物理吸附仪,美国麦克仪器公司。

1.2 催化剂制备

1.2.1 机械混合法制备Ru-Zn/ZrO2催化剂

配制0.2 mol·L-1氯氧化锆溶液置于反应釜中,120 ℃反应12 h;降温至50 ℃,用质量分数15%氨水调节pH至10;对沉淀物进行离心洗涤,直至用AgNO3检测不到Cl-,于真空80 ℃干燥,后置于马弗炉300 ℃焙烧4 h,即得ZrO2粉体。

按Ru、Zn原子质量比92∶8配置氯化钌和硫酸锌混合溶液(Ru3+浓度0.1 mol·L-1)置于反应釜内,80 ℃下,加入质量分数10%氢氧化钠溶液,控制沉淀终止pH为10,搅拌2 h;所得浆液移入高压反应釜中通入纯氢,在氢气压力为5.0 MPa,反应温度为140 ℃搅拌还原反应2 h,降至室温,收集到的固体沉淀物经离心洗涤直至用AgNO3检测不到Cl-,即得到Ru-Zn催化剂,封存于一定去离水中。

按Ru-Zn为催化剂质量的5%称取相应比例的ZrO2,与制备的Ru-Zn催化剂通过机械搅拌混合,制得的Ru-Zn/ZrO2催化剂,标记为MM。

1.2.2 水热-共沉淀法制备Ru-Zn/ZrO2催化剂

按一定比例配置氯氧化锆、氯化钌和硫酸锌混合溶液(Ru3+浓度0.1mol·L-1,催化剂负载质量分数5%)置于反应釜内,120 ℃反应12 h。降温至80 ℃,加入质量分数10%氢氧化钠溶液,控制沉淀终止pH为10,搅拌2 h,收集固体沉淀,对固体沉淀物经离心洗涤直至用AgNO3检测不到Cl-。(1)于真空80 ℃干燥,在氢气气氛300 ℃焙烧4 h得到催化剂,标记为HCG。(2)将沉淀物放入水中,加入质量分数10%氢氧化钠溶液,控制溶液pH为10,置于高压反应釜中还原制备加氢催化剂,条件同Ru-Zn催化剂制备。最后收集到的固体沉淀物经去离子水洗涤得到沉积沉淀液相还原催化剂,标记为HCL。

1.3 苯部分加氢反应

向反应釜内加入一定比例催化剂、硫酸锌和水配成催化剂浆液,用氢气预处理催化剂后,向反应釜内引入苯,在一定温度、氢气压力下进行反应,反应过程中间隔取样,用气相色谱仪分析产物组成及含量。

2 结果与讨论

2.1 XRD

图1为用不同合成方法制备的催化剂XRD图。

图1 不同合成方法制备的催化剂的XRD图Figure 1 XRD patterns of catalysts prepared by different synthetic methods

图1中标记为“◇”各峰均对应于单斜相ZrO2的衍射峰(JCPDS:00-001-0750)。Ru在2θ=44°的最强衍射峰和2θ=38.4°的次强衍射峰或因分别与单斜相ZrO2的(121)和(021)衍射峰重叠而无法辨析,或可能高度分散于ZrO2载体,使得所有样品中均未观察到明显的Ru衍射峰。值得注意的是,所有样品单斜相ZrO2的各衍射峰虽较为宽化,但不同样品的衍射峰相对强度却不同,说明其晶面取向有所变化。水热-共沉淀法制备Ru-Zn/ZrO2催化剂的择优晶面是2θ=36.6°(111)晶面,而机械混合法制备的Ru-Zn/ZrO2催化剂择优晶面是2θ=32.6°(-111)晶面,表明在水热-共沉淀过程中,Ru、Zn的引入使ZrO2的结构发生变化。

采用不同合成方法制备的催化剂的织构性质见表1, 其中ZrO2(111)晶面晶粒尺寸采用谢乐公式估算。由表1可以看出,制备的3种催化剂,HCG具有相对最小的晶粒尺寸(4.5 nm)。

表1 不同合成方法制备的催化剂的织构性质

2.2 SEM

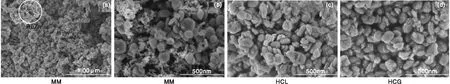

图2为采用不同合成方法制备的催化剂的SEM照片。

图2 不同合成方法制备的催化剂的SEM照片Figure 2 SEM images of catalysts prepared by different synthetic methods

由图2可见,各催化剂均可观察到纳米片状颗粒,尺寸相近。可能是因为所有样品中载体均由水热法合成,在相同的水热反应温度、反应时间下获得的载体形貌相同。但在机械混合法制备的Ru-Zn/ZrO2催化剂中明显存在非纳米片状物质[见图2(a)标记],应为Ru-Zn催化剂晶粒团聚。而图2(c)和(d)中只观察到片状ZrO2,说明水热-共沉淀法制备的催化剂中活性组分Ru和助剂Zn物种高度分散于载体ZrO2之中。由此可以得出,水热-共沉淀法有利于活性组分的分散,提高了贵金属Ru的利用率。

2.3 TEM

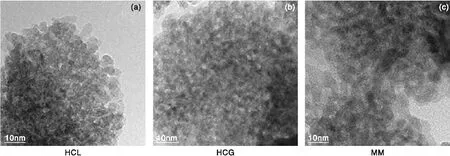

图3为不同合成方法制备的催化剂TEM照片。由图3可以看出,水热-沉淀法合成的催化剂颗粒较为均一,尺寸较小,而机械混合法制备的催化剂颗粒分布宽泛,尺寸较水热-沉淀法大。通过氢气脉冲检测方法,得到Ru分散度依次为MM 图3 不同合成方法制备的催化剂的TEM照片Figure 3 TEM images of catalysts prepared by different synthetic methods 在水热-共沉淀过程中,Zr(OH)4的溶度积(6.4×10-49)小于Ru(OH)3(1.0×10-38)和Ru(OH)4(1.0×10-44)的溶度积,因此Zr(OH)4首先达到成核条件,沉淀晶核迅速生成,并团聚在一起,同时包裹了Ru、Zn离子,使得后生成的Ru-Zn沉淀均匀锚定在ZrO2载体上呈孤岛状分布,实现了活性组分Ru较高的分散度。 表2列出不同合成方法对催化剂性能的影响。由表2可以看出,使用水热-共沉淀法制备的催化剂上苯转化率远高于机械混合法制备的催化剂,苯转化率的顺序与Ru分散度顺序一致,表明提高活性组分Ru分散度,可使催化剂表面活性位点增多,有利于催化剂上苯转化率的提高。而催化剂的选择性顺序则与苯转化率相反,这是因为机械混合法制备的催化剂比表面积较低(表1),在高速搅拌下,可使生成的环己烯较易从催化剂表面脱附,从而得到较高的选择性。此外,不同的氢还原处理方式也对催化剂的Ru分散度、比表面积造成影响,进而决定了催化剂上苯转化率和选择性高低不同。在所制备的催化剂中,水热-共沉淀法制备的催化剂较传统的机械混合法制备的催化剂活性高,在选择性小幅下降情况下,环己烯收率得以大幅提高。 表2 不同合成方法制备的催化剂性能 反应条件:1.2 g催化剂,10.2 g的ZnSO4·7H2O,58 mL的H2O,29 mL的C6H6,H2压力为5.0 MPa,转速1 400 r·min-1,反应温度为140 ℃ 使用水热-共沉淀法制备Ru-Zn/ZrO2催化剂,可显著提高Ru-Zn分散度,减小颗粒尺寸,使催化剂的活性位点变多,从而提高了苯转化率,在大幅度减少贵金属Ru用量的前提下,环己烯收率明显提高,说明水热-共沉淀法制备的催化剂具有良好的应用前景。

2.4 制备方法对催化剂性能的影响

3 结 论