基于模糊PID控制的家用燃料电池热电联供系统建模与仿真

2021-05-26谢光彩万忠民

张 敬,卢 雁,李 圣,谢光彩,万忠民

(湖南理工学院机械工程学院,湖南 岳阳414006)

质子交换膜燃料电池(PEMFC)是最新发展起来的一种低温型燃料电池。在正常运行条件下,质子交换膜燃料电池堆的发电效率约为40%~60%[1]。这意味着在燃料电池堆中参与电化学反应的氢气中,约有50%的能量转化成了热能。低温质子交换膜燃料电池的最佳工作温度为60~80 ℃[2],在运行时必须将电堆中产生的多余热量带出。因为温度过高会导致质子交换膜脱水干裂[3],影响电堆的使用寿命甚至会发生危险。因此,对电堆内部温度的控制和对电堆工作产生的余热进行回收利用,提高燃料电池的效率是我们追求的目标。赵兴强[4]、牛茁[5]建立了燃料电池电堆的数学模型和热模型,并进行了动态仿真。黄镇江等[6]开发并设计了一种质子交换膜燃料电池热电联供系统余热回收装置。李晓嫣等[7]、张颖颖等[8]建立了质子交换膜燃料电池热电联供系统模型,并进行了动态仿真。本文将基于上述研究,设计一种水冷型质子交换膜燃料电池热电联供系统,通过采用模糊PID控制器对电堆工作温度进行有效控制,实现对电堆余热的回收利用。

1 热电联供系统结构和工作原理

如图1 所示为燃料电池热电联供系统结构框图。该系统主要由两部分组成,换热器左侧为冷却液循环系统,右侧为自来水循环系统。冷却液循环系统主要由电堆、负载、三通分流阀、散热器、水泵、温度传感器等组成;自来水循环系统主要由储热水箱、水泵、电磁阀、液位传感器、混合阀、温度传感器等组成。系统在对负载供电的同时,将电堆中产生的热量,通过冷却液带出并在换热器中进行热量交换,热量以热水的形式被回收到储热水箱中,供家庭使用。

在冷却液循环系统一侧,当电堆工作时系统通过循环水泵M1控制冷却液的流量W1,将电堆产生的余热带出。根据热力学公式

式中,∆T 为电堆出入口温差;ccl为冷却液比热容;W1为冷却液流量。

由上式可知冷却液流量和电堆出入口温差存在一定的关系。流量W1越小,温差∆T越大,在电堆入口冷却液温度一定的情况下,电堆出口冷却液温度越高;同理,流量W1越大,则温差∆T越小,电堆出口的冷却液温度就会越低。冷却液将电堆中多余的热量带出,并在换热器中进行热量交换。降温后的冷却液在循环水泵M1的驱动下再次流入电堆,不断把电堆产生的多余热量带出。

当右侧自来水系统进行循环换热时,左侧的高温冷却液主要经过换热器进行降温,然后经过三通分流阀绕过散热器重新流回电堆入口处。根据热力学第二定律,热量可由高温物质自动向低温物质传递,而系统中自来水温度低于冷却液温度,因此高温冷却液将自身热量自动传递给流经换热器的自来水。此时自来水的流量W2越大,在换热器中带走的热量就越多,冷却液温度下降的幅度也就越大。因此为了达到降低电堆入口冷却液温度的目的,可以通过调节水泵M2的转速控制右侧自来水的流量来实现。右侧自来水经过不断进行循环换热,可以使自身温度达到家用热水的标准。

当右侧自来水系统停止循环换热时,左侧高温冷却液经过换热器的热端口和三通分流阀进入散热器进行散热降温。这样就可以保证电堆入口处的冷却液温度可以维持在一定的范围内。经过以上过程,电堆在运行过程中既可以向用户提供电能,还可以提供热水,实现了燃料电池系统的热电联供。

图1 燃料电池热电联供系统结构框图Fig.1 Structural block diagram of fuel cell cogenerated heat and power system

2 模型建立

2.1 燃料电池电堆电压模型

质子交换膜燃料电池的电堆由各个单电池组成,单电池反应生成液态水时的理想标准电动势为1.229 V[9]。由于膜中存在欧姆过电压Vohm、阴极侧催化剂存在活化过电压Vact以及表示电流电压静态关系的浓差极化过电压Vcon,实际电势随平衡电势的降低而下降。根据Pukrushpan 等[10]已经建立的PEMFC 输出特性经验公式,单电池的输出电压基本表达式可以为

式中,ENernst为能斯特开路电压,其可表示为[11]

式中,∆G 为吉布斯自由能;∆S 为标准摩尔熵;Tref为参考温度;R为气体常数;F为法拉第常数;p(O2)是氧气有效分压;p(H2)是氢气有效分压。燃料电池堆由N片单体电池组成,电堆电压等于单片电压之和,假设所有的单电池都相同,则燃料电池电压Vst和功率Pst可以分别表示为

2.2 燃料电池热模型

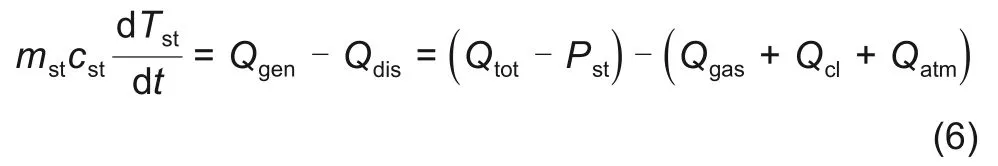

根据能量守恒,进入电堆的能量等于离开电堆的能量。因此燃料电池系统满足以下瞬态平衡状态方程[12]。

式中,Mst为电堆的质量,kg;cst为电堆比热容,kJ/(kg·K);Tst为电堆工作温度,K;Qgen为电堆产热功率,kW;Qdis为电堆散热功率,kW;Qtot为单位时间内参与反应的反应物存储的化学能,kW;Pst为电堆输出电功率;Qgas为单位时间内反应气体带出的热量,kW;Qcl为单位时间内冷却液带出的热量,kW;Qatm为单位时间内电堆理想环境热辐射发处的热量,kW。

2.3 热量回收模型

循环冷却液和自来水之间的理想热传递过程可以根据能量守恒关系进行计算[13]电堆冷却液吸收的热量

自来水吸热

能量守恒

式中,Tcw_in为冷却液进入换热器的入口温度,实际上就等于电堆的出口温度;Tcw_out为冷却液离开换热器的出口温度,它决定了电堆的入口温度。燃料电池系统设定冷却液出入口温差保持固定,即(Tcw_in-Tcw_out=5 ℃);假设电堆产生的热能被冷却液全部吸收,则循环冷却液传递给自来水的热能是确定的,即Qw=Qcw=Qrecovery。对于自来水而言,换热器的自来水入口温度Tw_in取决于用户的生活环境。在忽略储热水箱向周围环境散热的情况下,可以认为热水的存储温度是由进入水箱的自来水温度Tw_out决定的。

2.4 储热水箱模型

设定储热水器的容量S 为200 L,根据能量守恒定律,热水温度变化可以表示为[14]

式中,cp_ht为储热水箱平均比热容,kJ/(kg·K);mht为热水的质量,kg;Qloss为储热水箱散热导致的热损失,kW;Qdemand为所需的热负载,kW。

2.5 效率计算

燃料电池热电联供系统的电效率和热回收效率分别为

式中,Pwater为自来水回收的热量;QH2为氢气的能耗;∆H 为氢的低位热值,kJ/kmol;∆T 为水温差,K;N 为电堆的片数;C 为传热系数;M(H2O)为二次侧热水流量,kg/s;c(H2O)为自来水比热容;Ist为电堆电流。

燃料电池热电联供系统综合效率为

3 系统控制策略设计及温度控制器设计

3.1 系统控制策略

燃料电池电堆出口冷却液的温度,主要是通过控制循环水泵M1调节冷却液流量来实现。电堆入口冷却液的温度,则通过控制水泵M2调节流经换热器的自来水流量或者通过控制散热器风扇转速来实现。同时,要求系统具有较好的鲁棒性,当出现扰动时能够快速消除扰动带来的影响。运行模式选择和储热水箱的控制如图2所示。

电堆开始运行前,先打开阀门J1向储热水箱内注入水。当水箱内的液位达到额定容量的50%时,关闭阀门J1,同时打开阀门J2,此时电堆和水泵M2开始运行。自来水在换热器中与高温冷却液经过不断循环换热,达到家用热水的使用温度45 ℃,家庭用户就可以开始使用热水。当水箱内的水位只有额定容量的10%时,重新打开阀门J1进行补水。当水箱水位再次达到额定容量的50%时,再次重复以上循环过程。

当不再需要使用热水或者进行补水时,由于自来水流量较小,不足以吸收高温冷却液的热量。此时,需要打开三通分流阀门让高温冷却液经过散热器进行散热,并且通过控制散热器风扇的转速来保证电堆的入口温度。

由于质子交换膜燃料电池系统的温度具有较大的滞后性,采用常规PID算法会出现较大的超调量且调节时间长[15]。为保证热电联供系统能够具有较强的鲁棒性和较好的动态响应,本系统采用模糊PID 控制算法,利用模糊逻辑控制实现PID 参数的整定,以达到对电堆温度控制的目的,其控制策略如图3所示。

图3 温度控制策略Fig.3 Temperature control strategy

电堆入口温度是通过控制水泵M2的流量来实现的。根据式(7)可知,当电堆入口温度一定时,冷却液流量越大,单位时间内冷却液从电堆中带出的热量越多,电堆出口冷却液温度越低。反之,冷却液流量越小,电堆出口冷却液温度越高。如图3所示,通过获取实际电堆入口冷却液温度与设定值的偏差,采用模糊PID 控制水泵M1的转速,调节入堆冷却液流量W1,从而达到控制电堆出口温度的目的。同理,通过获取实际电堆出口冷却液温度与设定参考值的偏差,调节自来水流量W2,可以达到控制电堆入口温度的目的。

3.2 温度控制器设计

质子交换膜燃料电池系统是一种具有较大滞后、非线性、时变性的系统。电堆的热管理不断受到负载以及环境温度的影响,动态变化较为频繁,采用常规的PID控制器鲁棒性较差。因此设计一种能根据电堆的运行条件自动改变比例、积分、微分参数的控制器(即模糊控制器)十分有必要,其原理如图4所示。

图4 模糊PID控制原理Fig.4 Fuzzy PID control principle diagram

为了便于研究对温度的控制,温度偏差|E|、温度偏差变化率|EC|和输出隶属函数可以认为是线性的,同时采用大(B)、中(M)、小(S)、零(Z)这4 种不同的模糊语言变量进行描述。图5 和图6 所示分别为模糊温度偏差|E|、|EC|与Kp、Ki和Kd的论域所对应的模糊语言变量的隶属函数。

通过多次操作的经验总结和多次的数据处理,结合理论分析可以归纳出偏差|E|、编差变化率|EC|与PID 调节器的3 个参数Kp、Ki、Kd之间,存在如下关系[16]。

图5 |E|、|EC|的隶属函数Fig.5 Membership function of|E|and|EC|

图6 Kp、Ki、Kd的隶属函数Fig.6 Membership function of Kp,Ki and Kd

(1)当|E|较小时,取较大的Kp和Ki可以使系统具有良好的稳态性能。当|EC|较大时,Kd应取较小的值。同时,为了避免系统在平衡点出现振荡Kd应取恰当的值。

(2)当|E|处于中等大小时,为使系统响应的超调略量小一点,应取较小的Kp。同时为保证系统的响应速度,可以适当增大Ki,但是不能过大,Kd的取值要恰当。

(3)当|E|较大时,取较大的Kp可以加快系统的响应速度,同时可以使系统的阻尼系数和时间常数减少。但是Kp不能过大,否则会导致系统不稳定。开始时应取较小的Kd避免系统超出控制范围,同时加快系统的响应。可取Ki=0避免出现较大的超调。

因此,根据以上控制规则设计的模糊控制规则见表1、表2。控制信号由模糊PID 控制器输出,并通过转换变成PWM 信号,从而实现对散热器风扇和循环水泵转速的调节,通过控制转速实现对PEMFC温度的控制。

表1 Kp的模糊控制规则Table 1 Fuzzy control rules of Kp

表2 Kp的模糊控制规则Table 2 Fuzzy control rules of Ki and Kd

4 动态仿真与结果分析

基于MATLAB/Simulink 仿真平台,完成了燃料电池热电联供系统模型的搭建。如图7所示,它主要包括了电堆模型、散热器模型、储热水箱模型、模糊PID控制器等。电堆仿真参数见表3。

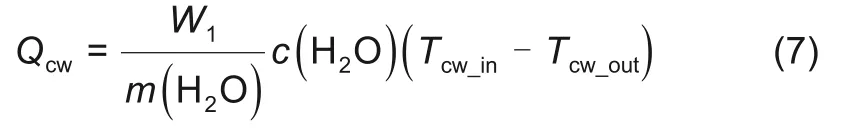

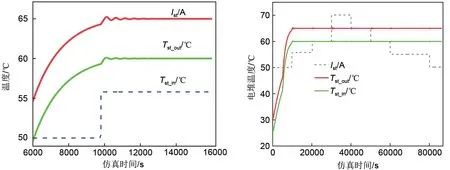

在仿真系统中,设置电堆入口冷却液温度参考值为60 ℃,电堆出口冷却液温度参考值为65 ℃。图8给出了质子交换膜燃料电池的稳态电压特性曲线以及功率特性曲线。可以看出,在电堆开始运行时,电堆电压随着电流的增大而减小,而功率随电流的增大而增大。

图9显示了本燃料电池热电联供系统的热回收效率、电效率和热电联供效率。从该图可以看出,电效率随着外部负载的增加而增加,而热回收效率随着外部负载的增加而略有降低。在外部负载较低的情况下电效率也比较低,因为即使外部负载很小,系统也要为辅助设备提供基本功率。以极限状况为例,系统待机时电效率为零,但它仍然消耗少量的氢气,产生一定的热量。这意味着如果燃料电池系统使用散热风扇来冷却电堆,则燃料电池系统的效率为零。此外,从图中还可以看出燃料电池热电联供系统的热电联供效率随着外部负载的增加而增加。在功率负载范围内,最大热电联供效率约为83%。

根据燃料电池电堆的温度控制模型进行仿真,采用阶跃信号作为系统的电负载。假设电堆的初始温度为45 ℃,从图10的控制仿真效果对比可以看出,采用常规PID 控制器对电堆入口温度进行控制,超调量接近10%,调节时间较长;在模糊PID控制器的作用下,超调量大约5%,调节时间较小,最大偏差为3 ℃,电堆能较快达到稳定状态;因此,采用模糊PID控制器,误差率较小,控制精度较高。通过对冷却液的流量进行控制,能使电堆温度维持在设定的范围内,具有较好控制效果。

图7 燃料电池热电联供系统仿真模型Fig.7 Simulation model of fuel cell cogenerated heat and power system

表3 电堆参数Table 3 Parameters of stack

图8 电压和功率特性曲线Fig.8 Voltage and power characteristic curve

图9 效率曲线Fig.9 Efficiency graph

为检验系统的抗干扰能力和动态响应能力,当系统工作在换热器模式下时,对电堆输出电流进行连续调节。系统进行24 h模拟仿真,在30000 s时电堆输出电流由60 A 阶跃上升至70 A,以此来模拟负载的突变。电堆出入口冷却液温度变化情况如图11所示,在30000 s时电堆出入口冷却液温度出现了上升,然后经过一小段时间后逐渐下降恢复到正常值。在系统允许的范围内,表明系统在负载变化时能够快速地调节冷却液温度使电堆始终保持在最佳工作温度附近。

图10 控制效果对比Fig.10 Control effect comparison chart

图11 电流变化时冷却液温度Fig.11 Cooling liquid temperature when current changes

系统采用模糊PID控制电堆出入口的温度,以变化的阶跃信号为系统的电负载。在动态工况下,电堆出入口温度24 h 的变化情况如图12 所示。可以看出,电堆开始运行时入口冷却液初始温度约为26 ℃,电堆经过一段时间运行后,冷却液的温度升高。由于采用模糊PID控制,当电堆的温度过高时,电堆入口的冷却液流量会相应增大,并且及时带出电堆内热量,这使得温度得以控制在一定范围内。当电堆在稳定状态下运行时,电堆入口冷却液温度为60 ℃,出口冷却液温度为65 ℃,在忽略热辐射损失的情况下,可以认为出口冷却液温度就是电堆内部温度。

图12 电堆出入口温度变化Fig.12 Temperature change at the inlet and outlet of the stack

当负载电流出现阶跃上升时,散热系统来不及做出反应,冷却液中携带的热量无法及时排出,因而系统内热量堆积导致电堆出入口冷却液温度出现上升。负载电流阶跃下降时,系统内热量流失过快导致电堆出入口冷却液温度出现下降。当冷却液流量和流经换热器的自来水流量变小时,冷却液温度开始缓慢上升并恢复到原值。当负载电流发生阶跃变化时,电堆出入的温度都会发生变化,但在短暂的调整后系统的温度重新回到稳定状态,且出入口温差约为5 ℃。当电堆的温度发生变化时,冷却液从电堆内部带出的热量也会发生变化,由式(5)可知流经换热器的自来水带出的热量也会发生变化,从而影响储热水箱的出入口温度。

在24 h的动态仿真中,储热水箱的出入口温度变化如图13 所示。电堆开始运行时,假设自来水温度正常温度为25 ℃,经过第1 次换热后,温度变成了30 ℃。采用图3所示的温度控制策略和图2所示的系统运行方式,储热水箱内的热水经过不断的循环换热,温度会不断上升。但由于换热器的极限、损耗等原因,当电堆出入口温度稳定在一定范围时,流经储热水箱的自来水出入口温度也稳定在一定的数值范围内。

图13 储热水箱温度变化Fig.13 Temperature change of hot water storage tank

5 结 论

本文提供了一种质子交换膜燃料电池在正常发电前提下的热量回收系统设计方案。通过冷却液将电堆内部的热量带出,并通过换热器与普通自来水进行换热,将升温后的自来水通入储热水箱中,供家庭住户使用。这使得燃料电池的热量得到了有效利用,同时大大提高了系统的能源利用率。在Matlab/Simulink软件平台上搭建仿真模型,采用模糊PID控制算法对电堆温度进行控制。当负载发生突变时,电堆温度在经历短暂波动后能够自动快速恢复到设定值,显示了系统具有良好的动态性能,验证了系统设计方案的可行性和有效性。该研究为燃料电池热电联供系统的实际应用提供了参考。