基于储能飞轮的油井发电机功率补偿与节能应用

2021-05-26祝保红李光军李树胜崔亚东

祝保红,李光军,李树胜,崔亚东

(北京泓慧国际能源技术发展有限公司,北京101300)

随着油气开采逐步市场化,节能提效技术显得尤为重要,钻井供电系统节能减排的发展趋势主要有:①设备高效匹配和预防性维护;②利用新技术节能;③余热回收与减排一体化[1]。油气开采的方式分为机械钻机和电动钻机,随着社会发展电驱动方式将成为主要应用方式,电驱动还分为燃油和燃气两种发电方式,然而电驱动对于负载突增和突降的工况,电能质量会产生瞬间突变,使设备经常运行在非额定条件下。并且目前油田钻井作业中的动力安排都是依靠操作人员的工作经验,为保证安全生产,动力冗余现象严重,不可避免地就造成动力过剩和动力不足,从而加剧机器零件的老化,造成油耗增加[1],长此以往,必将影响安全生产和工作效率。储能技术是目前电力系统提高系统运行稳定性和电能质量的主要途径[2]。基于功率密度的考虑,超导储能、飞轮储能和超级电容更适合于钻井平台冲击负荷的工况,但是由于超导储能成本昂贵、维护困难、能量密度不高,所以并不适用钻井平台;超级电容能量密度低,且输出特性软、成本偏高而不适用于钻井平台。飞轮储能装置是一种利用高转速大惯量转子进行机械能存储并且可以进行机电能量转换的装置。随着储能技术的兴起,飞轮储能作为其中的一种,以其响应速度快、功率不受限制、体积小易移动的优点,被逐渐开发应用在各个领域,主要应用目标在UPS 不间断电源、地铁能量回收、电力调峰等领域[3]。飞轮储能应用于微电网调频调峰可以提高电网的稳定性和电源质量[4-5],目前只有清华大学实现了单台1 MW飞轮储能在钻井平台的示范工程,但是由于飞轮转速低、体积和重量较大,移动性能受限。本文采用全磁悬浮技术为支撑的高速小型化飞轮储能装置,以功率调节补偿为应用兼顾能量回收,用于改善发电机组的功率响应特性,提高了发电机组的运行效率及电能质量和设备寿命,同时实现节能减排目标。

1 钻井平台系统组成

1.1 钻井平台电气结构

对于电动钻机平台一般采用发电机组成微电网,通过整流柜输出直流母线,供变频单元驱动伺服电机工作。以ZJ70D为例其电气结构组成如图1所示,其中绞车由两台800 kW电机驱动。

图1 油井平台供电结构Fig.1 Oil platform power structure

1.2 油井平台起下钻工作过程

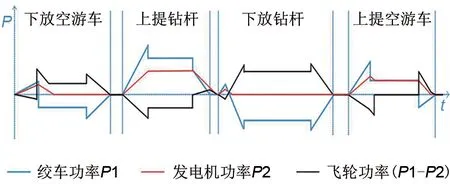

钻探打井工作绞车在提升空游车和提升钻杆的过程中,其功率波动在零功率至额定功率之间。提升过程发电机响应绞车功率需求,下放过程绞车变频器反馈放电用电阻制动。以标准的一代钻机70DB 为例,其绞车提升和下放功率曲线如图2所示。

图2 提钻、下钻过程Fig.2 Trip-out and Drill-down process

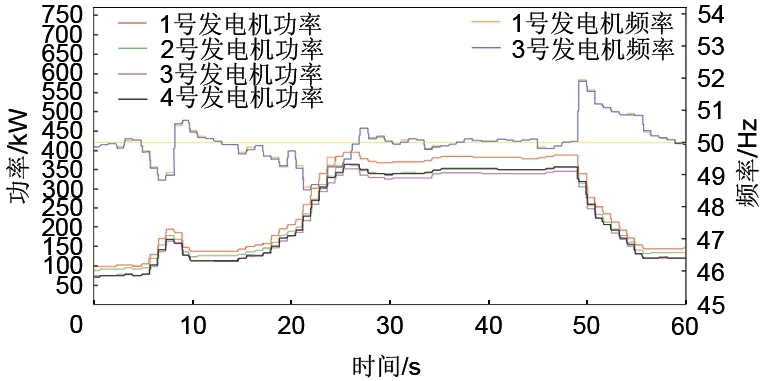

绞车的功率需求并不是平滑的曲线,而是带有突变的曲线,发电机要提供绞车需求的功率,发电机的响应就会出现频率突增和突减,响应曲线如图3所示。

图3 发电机响应功率曲线Fig.3 Power generator response curve

1.3 发电机功率响应不足问题

如图4所示,发电机在遇到突变负载时,油门开度出现超调,柴油机会出现燃烧不充分冒黑烟,或频率过冲,负载过重会出现停机现象。目前,石油机械钻机通常配置3~4 台1200 kW 柴油机或同等功率燃气机组。钻井施工中,每部钻机平均月消耗柴油约120 吨,由于柴油机结构复杂,跑、冒、滴、漏严重,易出故障,维修量大[6-9]。

图4 冒黑烟现象Fig.4 Phenomenon of black smoke

为改善发电机功率特性,使整个微电网供电更加可靠稳定,在直流母线侧并入一套功率900 kW的飞轮储能功率吸收和补偿装置,并且进行了现场运行实验,取得较好实验效果。

2 飞轮储能技术原理

磁悬浮飞轮储能技术是新兴的机械储能技术,与传统储能方式(化学电池储能、压缩空气储能、抽水储能、超级电容储能等)相比,具有充放电迅速、高功率密度、效率高、寿命长、放电深度高等优点[10-12]。

飞轮系统由永磁同步电机、高速转子、外壳支撑结构、真空保持系统、五自由度电磁控制执行系统组成。磁悬浮轴承使其产生受控的非接触磁场力来实现物体的悬浮,控制飞轮稳定悬浮在额定转速(本文转子额定为175 Hz)。永磁同步电机作为能量输入输出通道传递能量,将实现“电能-机械能-电能”的转换。电机驱动装置采用电力变流器实现交直流变换,控制管理系统由总控系统根据状态工况实现调度。飞轮转子处于真空保持环境,以减少摩擦降低损耗。根据刚体动力学原理可知,高速旋转的物体具有转动动能,其公式如下

式中,J为转动惯量;W为角速度。

在转动惯量一定的情况下,转速越高具有的动能越大,并且呈现平方倍增长关系。

图5 飞轮结构图Fig.5 Structure of flywheel

3 功率补偿技术方案设计

调研结果显示,根据每个阶段的系统功率需求提前投入发电机,功率需求的预测一方面靠经验值,另一方面靠检测到的电流需求值,当电流需求在高数值运行超过5 min 后,就考虑增加发电机投入量,反之如果电流需求在低水平运行超过5 min后,就考虑减少发电机的投入量,一般情况机组处于较高功率冗余运行。并且功率响应随着负载波动,电源频率不稳定。

3.1 绞车功率需求分析

钻具的提升和下放,一般通过变频器驱动电机,转动绞盘实现,提升过程通常分为加速状态、匀速状态、减速状态和停止状态。状态给定由司钻台人员根据工况通过手柄给定。不同载重和井内工况都会对功率曲线造成影响,因此状态转换是随机的。但是根据一般情况建立的绞车功率需求模型如图6所示。

图6 绞车提钻、下钻全过程功率曲线(P<0释放能量,P>0吸收能量)Fig.6 Power line for overall process tripping-up and drill-down of winch

3.2 发电机功率曲线优化策略

根据发电机的功率曲线分析,由于跟随绞车的功率需求,功率响应徒增或突减,发电机就会出现冒黑烟和频率闪降,从而造成燃油浪费,因此期望的发电机功率不因绞车的功率需求出现波动,呈现为发电机额定的响应特性。

根据发电机特性,单位时间内发电机频率的变化越大,功率调整越大,如果想要保持发电机的频率在小范围内波动,比如49~51 Hz之间,则需要将发电机单位时间内的功率需求变化量降低到一定范围内,因此将发电机的功率需求平滑为发电机最佳的功率响应曲线,发电机的期望响应曲线如图10 中红色线所示,将绞车的功率波动率超出发电机功率调整率的部分由飞轮系统响应。如图7黑色功率线所示。

图7 飞轮与发电机功率期望曲线(P<0释放能量,P>0吸收能量)Fig.7 Expectation curve for power of flywheel and genset

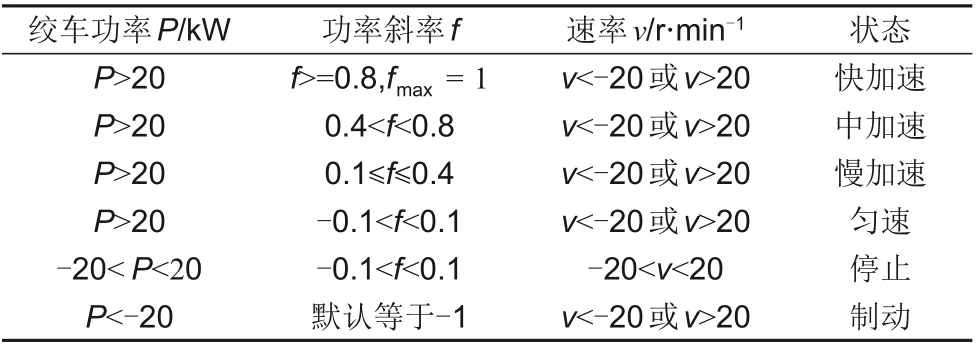

3.3 绞车斜率调节控制策略实现

PLC 主控系统以0.1 s 采样速率采集绞车功率值,将功率变化量与绞车功率值以及绞车速率综合后,划分为六个工作状态,控制程序根据状态,调度飞轮功率快速跟踪绞车功率变化,削峰填谷改善机组响应曲线,同时降低机组的最大功率投入。在减速和制动过程中飞轮通过变流器升速吸收能量,在绞车停止时通过发电机补充能量。具体方案如下文所述。

将绞车加速10 s 功率达到1600 kW 的加速度与飞轮释放900 kW 功率加速度归一化,即当绞车满功率加速时飞轮在10 s 时也达到最大功率输出。系统采样时间周期为T,采样时间内的绞车功率差值为∆P,归一化后的功率增长率系数计算如下

该策略的核心就是检测绞车功率的增长率,将超出发电机额定响应的增长率部分由飞轮侧响应,根据状态分配表确定飞轮功率分配比例,功率分配表根据比例实现功率增减输出,从而实现发电机功率的平稳响应。

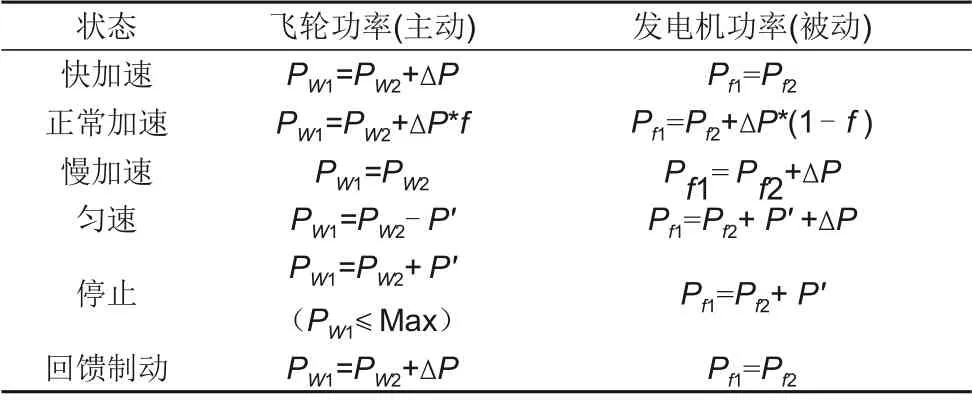

表1 工作状态分类Table 1 The classification of working status

具体步骤如下:①总控采集绞车驱动器功率和绞车电机速度、飞轮变流器功率、飞轮转速和发电机侧输出功率以及发电机频率数据;②根据周期采集的信息计算出∆P,由式(2)计算出归一化增长率;③将数据代入状态表,得到系统当前状态值;④将状态值带入功率分配表计算功率分配值,最后将飞轮系统功率值输出到飞轮变流器。

表2 功率分配Table 2 Power allocation

4 绞车功率斜率调节及现场实验

4.1 应用系统搭建

现场一般由N 台发电机组成整个微供电系统,本次试验在克钻70511井队进行,井口位于新疆白碱滩的玛湖35 号井,动力配置为4 台1200 kW 济柴动力机组。顶驱配置标准的一代钻机70DB,两台ABB变频器分别驱动两台800 kW绞车电机。

70DB钻机整个驱动过程设计为10 s的加速时间绞车功率从0增加至1600 kW额定功率,然后降到1200 kW维持匀速运行35 s,再以10 s时间减速至0 kW停止运行。经计算所消耗能量为15.55 kW·h。考虑飞轮储能量满足功率加速段部分功率输出即可,因此以飞轮的单体储能量为3 kW·h,放电深度为85%,共配备三台飞轮作为储能单元,即一次充放电的能量为7.65 kW·h能量。三台飞轮电机提供900 kW 功率输出调节,通过PLC 等设备采集调度飞轮充放电功率。系统结构与现场设备如图8、图9所示。

图8 加入飞轮的供电结构Fig.8 Add flywheel power supply structure

图9 现场设备Fig.9 Actual device

4.2 起钻工况应用效果

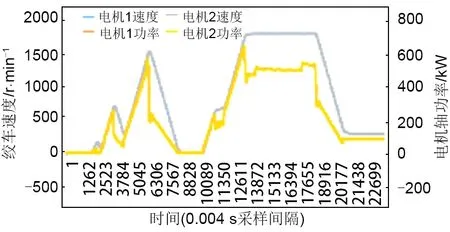

起钻从4100~1100 m 进行飞轮投入与推出对比测试,图10 为重载情况下,操作人员通过两次绞车加速完成的提钻杆操作。图11 中未投入飞轮时发电机功率在响应绞车功率需求的瞬间发电机频率跌落和突起十分明显超过(50±1) Hz 频率范围,最高频率达到52 Hz。

图10 绞车的功率需求曲线Fig.10 Power need curve of winch

图11 飞轮未投入时的发电机功率曲线Fig.11 Power curve of genset when flywheel uncovered

投入飞轮后,功率曲线如图12、13、14所示,绞车的功率波动被飞轮吸收,油机以较缓的功率增长响应需求,绞车到匀速段后,飞轮功率逐渐下降,油机功率继续增加,飞轮功率最后退到100 kW 输出,在绞车减速段,飞轮功率为正值充电,绞车匀速后再逐渐退到零。在此过程中发电机的频率表现平稳,波动未超过(50±1) Hz 范围。绞车在加速段到匀速段以及匀速段到减速段的400 kW 功率陡降被飞轮系统完全吸收。

图12 提钻时绞车功率曲线Fig.12 Power curve of winch when tripping-up

图13 飞轮投入后发电机功率曲线Fig.13 Power curve of genset when flywheel covered

图14 飞轮功率曲线Fig.14 Power curve of flywheel

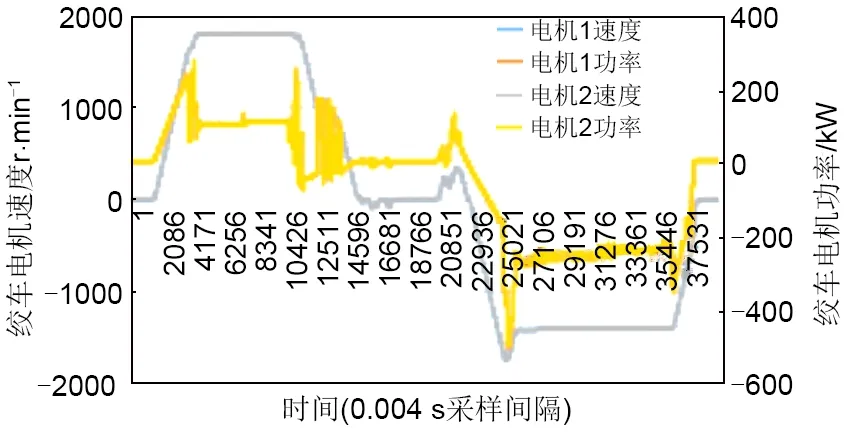

4.3 下钻工况应用效果

在飞轮投入后,如图15 所示中前段绞车提升空游车功率有剧烈波动的工况下,由于飞轮投入将功率波动完全吸收(图17左半段),发电机侧的频率波动在49~50.5 Hz之间,且功率几乎不增长,如图16所示。

下放钻杆时,绞车变频器产生制动功率(如图15 所示负值段),飞轮系统通过双向变流器能将绞车的回馈功率全部吸收,飞轮转速升高(图17右半段),前一时刻提升空游车过程飞轮提供的能量得到补充,下钻时钻杆势能大于提升空游车消耗的1.5 kW·h能量,但是飞轮受最高转速限制只能补充提升空游车过程损失的能量,到达飞轮储能极限时停止储能,多余的钻杆势能用传统的制动电阻消耗。对比效果图如15、16、17所示。

图15 上提空游车和下钻绞车的功率曲线Fig.15 Winch power curve when tripping-up empty block and drilling-down

图16 飞轮投入时发电机功率曲线Fig.16 Power curve of genset when flywheel covered

图17 飞轮投入时的飞轮功率曲线Fig.17 Power curve of flywheel when flywheel covered

综上结果对比表明,飞轮投入后,通过改善发电机的功率响应,使电网电压质量提高,同时提高了发电机的燃油效率;将下钻势能回馈到飞轮中,在提钻时释放,进而达到节能减排的目的。

5 结 论

根据测试,采用绞车功率斜率调节方式使飞轮系统在提下钻过程中起到良好作用,实现了预期目标,该方法达到了以下三种效果。

(1)通过飞轮功率补偿,机组功率曲线得到很好的平滑,起到了功率滤波作用,油机冒黑烟现象得到极大改善,从而提高燃效比和电网质量。

(2)在匀速段飞轮承担100 kW 的功率负荷,最终机组的最大功率投入降低500 kW左右。

(3)在空游车下放和钻杆下放时能够吸收1.5 kW·h 电能,相当于将空游车上提下放的能量对冲利用,起到了一定的节能效果。

但是在下钻过程中,势能没有全部回收利用,如果采用直流交流双向流动方式,可以及时将势能用于微电网MCC 的消耗,能够更大程度的节省能量。此外,本次测试通过绞车的功率需求作为命令调度的依据,应用场景相应受限,如果飞轮与油机直接进行功率补偿,将有助于飞轮应用层面的扩展。