液压支架液压缸缸筒内壁激光熔覆修复工艺研究

2021-05-26张国超王晓飚杨英滔

张国超,雷 丹,王晓飚,3,汤 波,杨英滔,李 欣

1西安必盛激光科技有限公司 陕西西安 710119

2陕西中立检测鉴定有限公司 陕西西安 710065

3中国科学院光学与精密机械研究所 陕西西安 710119

我国煤炭井下开采环境恶劣,对综采工作面使用的液压支架底缸、中缸内表面造成锈蚀、划伤等缺陷,造成工作不正常,从而导致液压支架提前报废[1-2]。在升井大修中发现,大部分缸筒内壁都存在不同程度的锈蚀和磨损。采用的修复方法为镀铬或镀铜,由于电镀铬层厚度仅为 50~70 µm,不能抵抗大强度的冲击,且电镀铬污染严重,随着国家对环境保护的重视,在某些领域电镀铬已经被完全取代[3-4];而电镀铜的防腐不能达到预期效果[5]。激光熔覆技术近几年应用于煤矿液压支架的修复,主要是立柱和活塞杆的外表面处理。笔者采用激光熔覆修复工艺技术,结合液压缸内孔机加工工艺对缸筒内壁的修复工艺进行试验研究,以期对今后液压支架液压缸缸筒的内壁修复提供技术支持。

1 试验设备及工艺参数

试验采用 TK2236G 型深孔镗床和 HMT3300C 型深孔卧式珩磨机,表面修复使用 BS-IFE-6000-18-4H型激光熔覆设备。

激光熔覆工艺参数为:激光功率 5 900 W,光斑2 mm×16 mm,工作距离 140 mm,线速度 8 mm/s,搭接率 40%,送粉量 55 g/min,单边厚度 1.5 mm。熔覆过程中采用氩气保护;试验所用缸体材质为 27 SiMn,内孔直径为 230 mm,长度为 1 050 mm;激光熔覆铁基合金粉末粒度为 100~270 目,主要化学成分如表 1 所列。

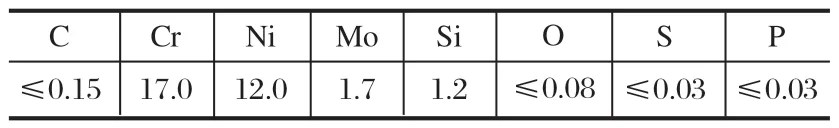

表1 合金粉末主要化学成分 %

2 工艺流程

该修复工艺的基本思路是先去掉缸筒内壁上的损坏表层,再用激光熔覆的方法在缸筒内壁上熔覆一层合金粉末,然后将熔覆的合金层加工至要求的尺寸,形成全新的缸筒内壁。

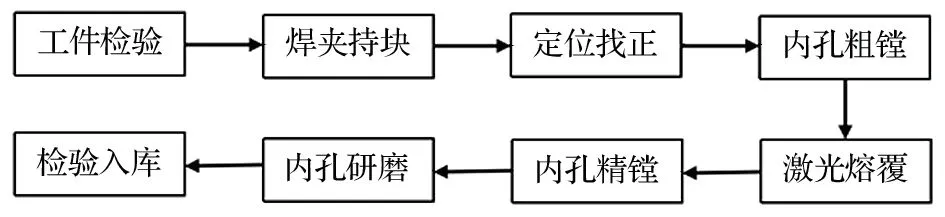

整个工艺流程分 8 个步骤:对修复缸筒进行预检,确定修复的价值与工艺—对待修复的缸筒进行定位找正—去除缸筒内壁损坏的部分—选择合适的合金粉末—采用激光熔覆的方法修复内壁表面—进行精加工处理—测量及验收复用。具体工艺流程如图 1 所示。

图1 液压缸缸筒内壁激光熔覆工艺流程

3 激光内壁修复工艺步骤

3.1 工件检验

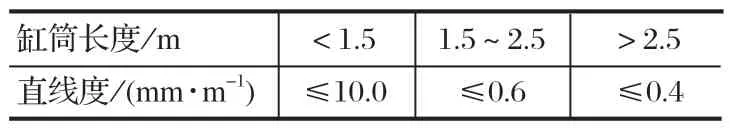

检查缸筒内壁磨损、锈蚀等损坏状况,如存在胀缸,需进行仔细测量,如果胀缸尺寸大于 3 mm,或缸筒出现裂纹、断裂等不可逆的缺陷,进行报废处理;对于需修复的缸筒,测量其直线度,缸筒的直线度应满足如表 2 所列要求[6]。

表2 缸筒直线度要求

3.2 焊夹持块

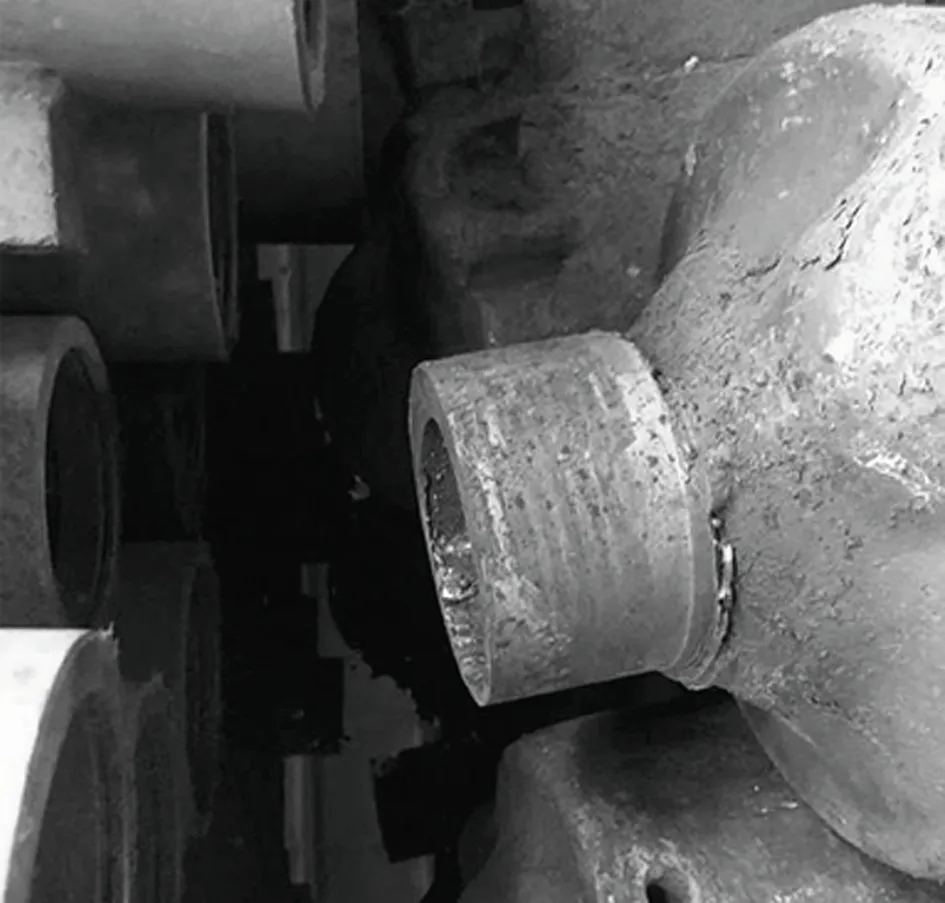

液压缸缸筒端部为椭圆形,在修复时机床卡盘无法夹持,影响后期定位找正及熔覆加工,故在缸筒头部焊接一块夹持块,如图 2 所示,以便于后期的机加工和熔覆。

图2 液压缸缸筒焊接夹持块

3.3 定位找正

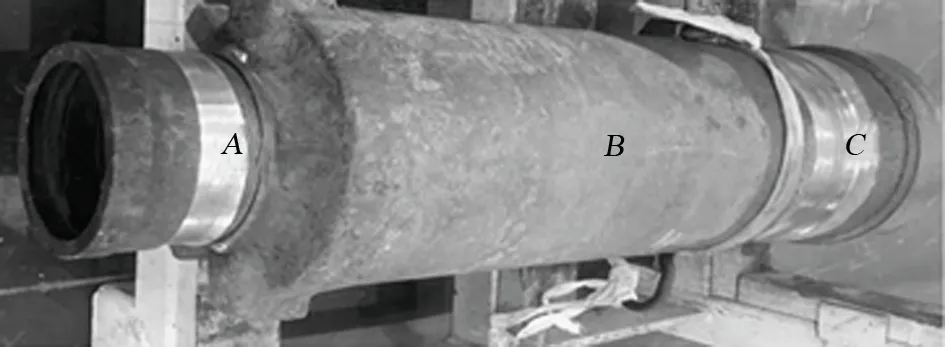

定位找正决定了后期内孔镗削、熔覆和珩磨的精度。用车床卡盘夹住夹持块,用伞型顶尖顶住缸口,找正后车削靠近缸口的C处,形成宽度为 50~60 mm的架窝;然后用中心架托住C处架窝,撤掉伞型顶尖。接着,以缸底内孔为基准,用百分表调整卡盘四爪(要求内壁跳动量 ≤0.03 mm),然后在夹持块A处车一道宽为 50~60 mm 的槽,要求深槽整个圆周见光即可,如图 3 所示。

图3 待修复液压缸缸筒定位找正

3.4 熔覆前粗镗内壁

用卡盘夹住夹持块,中心架托住缸口,以缸底内孔为基准调节中心架位置,以A处深槽调节卡盘四爪(要求跳动量 ≤0.05 mm),粗镗内孔至 231.5 mm,镗完后确保内壁表面平整无缺陷。

3.5 激光内壁熔覆

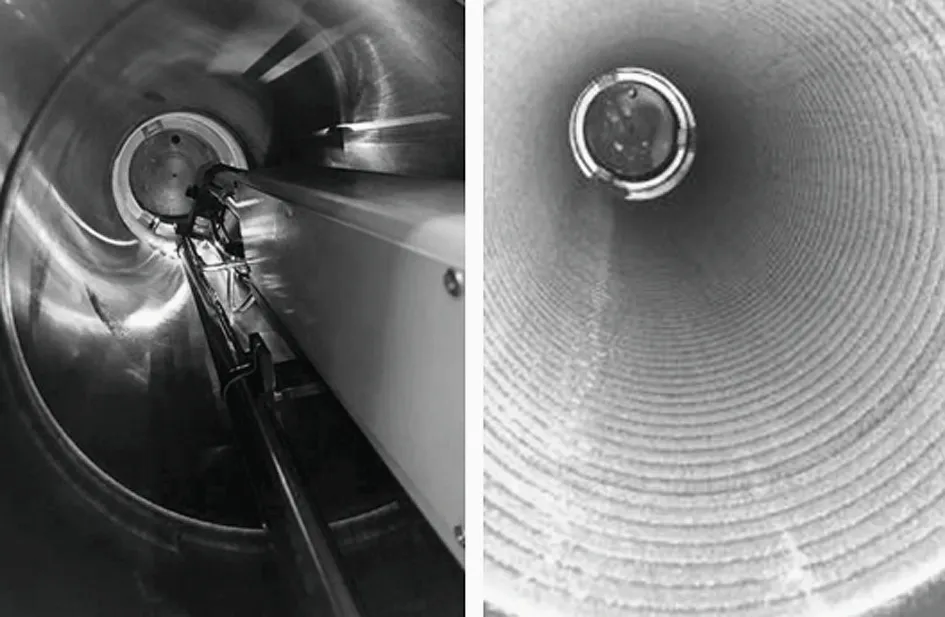

用卡盘夹住夹持块,伞型顶尖顶住缸口,中心架托住C处,再将尾座顶尖退出。熔覆前将孔内的铁屑及油渍清理干净,确保内壁无油污。检查熔覆头保护镜片,确保完好,调整好设备的各项工艺参数及送粉器中的粉量,做到熔覆过程不间断。熔覆厚度为 1.5 mm,内孔熔覆至 228.5 mm,缸筒内壁熔覆过程和熔覆后的效果如图 4 所示。

图4 激光熔覆过程及熔覆效果

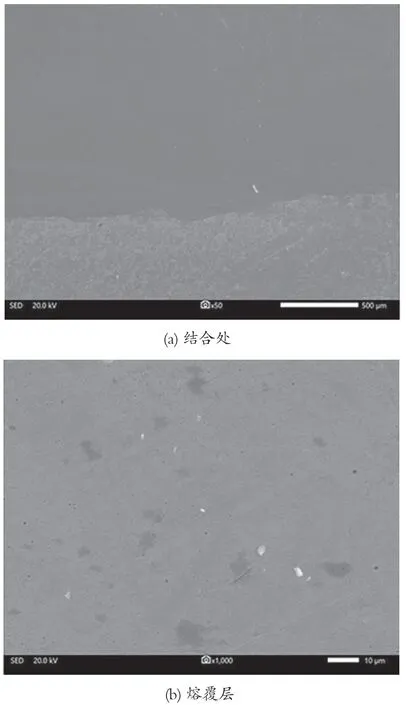

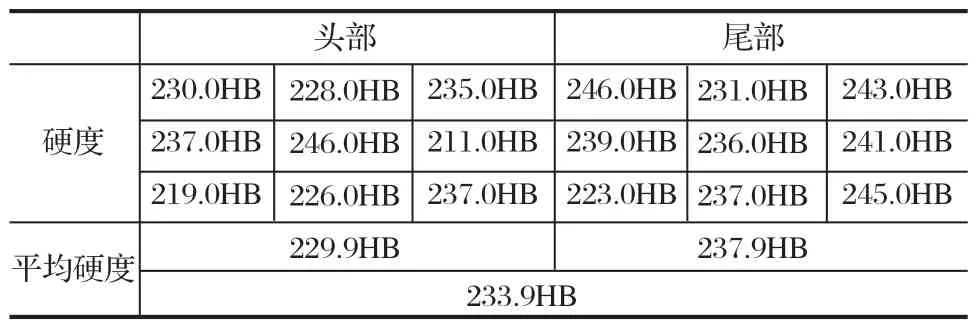

图5 为内壁熔覆层结合处及熔覆层在电子显微镜下的照片。从图 5 可以看出,经激光熔覆后熔覆层与基材产生了冶金结合,且结合处未见裂纹、夹杂物等缺陷,熔覆层内部也未见气泡、夹杂等缺陷,熔覆质量良好。熔覆完成后,对熔覆层表面硬度进行测试,如表 3 所列,熔覆层的平均硬度为 233.9HB。

图5 内壁熔覆层结合处与熔覆层显微镜图

表3 内壁熔覆层硬度测试结果

3.6 熔覆后精镗内壁

对熔覆层表面进行精镗。为保证精度,精镗与粗镗选择同一镗床,工件夹持方法与粗镗一致。精镗时由于熔覆层硬度与基材有差异,尽量选择硬度高的刀具,以免镗削过程中由于刀具磨损造成内孔锥度太大而影响熔覆层质量。内孔精镗至 229.5 mm,要求锥度≤0.1 mm。

3.7 珩磨内壁

清理内壁后按照珩磨工艺规范进行加工,内壁珩磨至图纸尺寸,表面粗糙度小于Ra0.4,珩磨后的内壁如图 6 所示。

图6 珩磨后内壁表面

3.8 检验

加工完毕后检查内壁尺寸是否达到图纸要求,熔覆层表面是否存在气孔、裂纹等缺陷,满足要求后方可用于液压支架。

4 结语

激光熔覆工艺应用在液压缸内壁修复上的案例在国内较为少见,内壁修复较为常见的方法是熔铜修复。激光熔覆工艺的优势为:一是维修工艺清洁,环保无污染,且效率和成本较内壁熔铜低;二是熔覆层硬度在 220HB 以上,具有高耐磨性和耐腐性,使用寿命提高 3~5 倍。随着内壁激光熔覆技术的日益成熟,在液压支架维修方面将会得到越来越多的应用。