贵州中井煤矿瓦斯增透技术的应用研究

2021-05-26

中冶建工集团有限公司 重庆 400084

由于松软煤层的渗透率低、增透难度大,要实现松软煤层的瓦斯低成本高效抽采十分困难。目前通常采用的增透技术主要有深孔预裂爆破、高压水力割缝等新技术,有力地推动了低透性煤层瓦斯抽采效率的大幅提高。但是,由于其抽采工艺复杂,导致施工成本居高不下,并不能实现低成本高效瓦斯抽采。邱爱慈[1]院士领衔研发的电脉冲冲击波增透技术已在保德煤矿、韩城煤矿等矿井得到了成功应用,证明了其技术的可行性和有效性。在松软煤层增透技术方面还需要进行更多的应用研究,完善其工艺流程,提高施工操作效率。针对中井煤矿煤层存在的透气性差、瓦斯体积分数低、抽采难度大等技术难题,采用脉冲冲击波增透技术装备对煤层进行增透作业,可有效提高中井煤矿煤层的透气性,增加瓦斯抽采体积分数和抽采量。

脉冲冲击波增透装备[2-3]具有高能量密度、高能量转换效率、高稳定性和长使用寿命的优点,适合用于复杂地质条件下低透气性煤层的瓦斯开采。

1 脉冲冲击波增透装备的构成

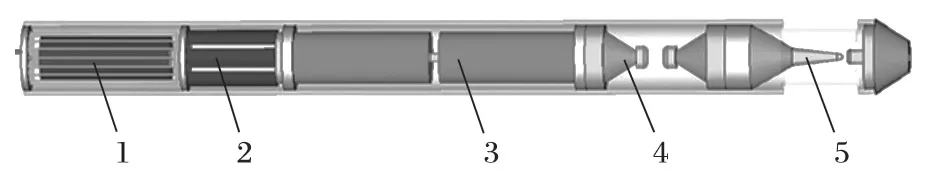

脉冲冲击波增透装备主要由电源控制柜、传输电缆、高压直流电源、储能电容器、能量控制器及能量转换器等组成。一般将高压直流电源、储能电容器、能量控制器和能量转换器集成为一个棒状刚性整体,如图 1 所示。

图1 脉冲冲击波发生装置Fig.1 Pulse shock wave generator

装备的工作原理[4-7]:电源控制器将煤矿 660/1 140 V 的工频电源经过整流逆变成 300 V 的中频电源,输出电流幅值小于 10 A,频率为 1 kHz;中频电流经过脉冲冲击波增透技术装备的变压器和整流器升压整流之后变成直流电,为储能电容器充电;当充电到能量达到能量控制器的阈值时,储能电容器与能量转换器接通,将电能输送给能量转换器;能量转换器将电能转换为冲击波的能量释放,冲击波能量作用于煤层,从而导致煤层致裂。

2 增透作业工艺流程

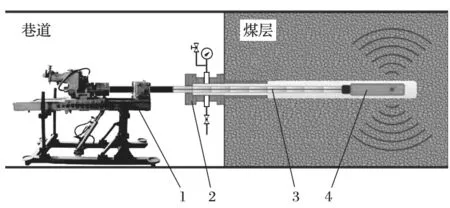

根据煤层软硬程度不同,确定是否需设置必要的钻孔套筒,以保护钻孔壁,避免出现塌孔现象。针对松软煤层,开展了钻孔 PVC 和玻璃钢 2 种材质的支撑套管模拟支撑试验,经过 2 周的测试,套管能够很好地支撑钻孔,没有出现塌孔的现象。在顺层水平钻孔中实施冲击波增透作业时,须解决入孔设备推进与抽出时存在的问题。对于水平孔须借用外力推进才能将脉冲冲击波发生装置输送至作业点的问题,采用钻机推进是可行的技术方案;对于下行孔采用推送杆即可将脉冲冲击波发生装置输送至作业点。推进工艺如图 2、3 所示。

图2 水平钻孔中冲击波发生装置推进示意Fig.2 Advancing sketch of shock wave generator during horizontal drilling

工艺流程如下:

图3 下行钻孔中冲击波发生装置推进示意Fig.3 Advancing sketch of shock wave generator during downward drilling

(1)增透装置置入钻孔 钻机先钻出合适规格的孔,然后退出钻杆,送入支撑套管。封孔装置固定之后,将冲击波发生装置装入钻孔,通过过渡钻杆段与钻机钻杆连接在一起,开启钻机,推进装置在钻孔中行进至设定的位置。

(2)封孔 冲击波发生装置到达预设位置时,用封孔装置密封。

(3)注水 向钻孔内注水,当孔内水压稳定在 0.2 MPa 时,停止注水。

(4)增透作业 人员撤离至安全操作区域,接通电源,开展增透作业。在第 1 个点达到预设增透次数之后,停止作业,检查钻孔是否有塌孔现象。在孔内第 1 个点完成增透作业后,移动冲击波发生装置至下个冲击作业位置,循环以上步骤,直至完成孔内全部设计作业点位的脉冲增透作业。

3 增透作业

中井煤矿煤层增透作业分为 3 部分:瓦斯抽采钻孔布置、增透作业实施和煤层增透后的瓦斯抽采。

3.1 基本情况

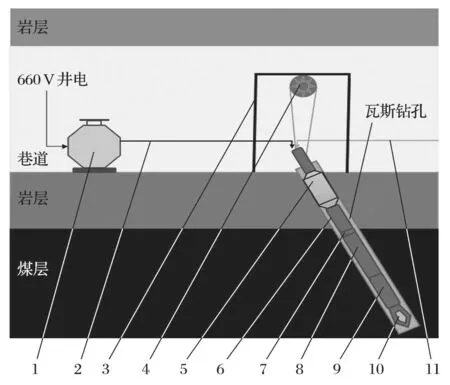

中井煤矿位于贵州省水城县,隶属于格目底矿业公司,占地面积约为 4.8 km2,为上二叠统龙潭组,含煤地层厚约 420 m,煤层总厚度为 17.0~54.5 m,可采煤层累计平均厚度约为 15.7 m。冲击波增透作业目标煤层为 K9 煤层,属于中灰煤组。该煤层厚度为0.56~3.44 m,平均厚度为 2.23 m[8-9]。10903 采面采用肠壁采煤法回采,平均埋深为 200 m,走向长度约为800 m;K9 组煤层倾角为 15°,煤层厚度约为 3 m,平均瓦斯含量约为 11 m3/t,透气性系数为 0.111 5 m2/(MPa2·d),存在瓦斯突出危险,因此在该采面进行冲击波增透作业。回风巷和运输巷的掘进方向沿着K9 煤层回采工作面走向进行。

3.2 抽采孔布置

顺煤层布置瓦斯抽采钻孔 20 组,其中实施冲击波增透作业的孔 12 组,未增透孔(参照孔)6 组,辅助抽采孔 2 组。参照孔和辅助抽采孔间距约为 40 m,平均深度为 213 m。

每组增透孔在巷道中按一定的分布距离钻 5 个抽采孔,孔径为 133 mm,钻孔间距为 5、10、15 和 40 m,钻孔设计深度为 210 m,编号分别为 K1~K5。钻孔施工时,先采用φ115 mm 钻头完成钻进,然后使用φ133 mm 钻头进行二次扩孔。

3.3 增透作业实施

采用钻机将冲击波产生装置推入瓦斯抽采孔 K1(试验孔),推入深度为 50 m,实施冲击波增透作业。增透装置只能送达孔深 45 m 处,因此在该处实施煤层增透作业,进行 15 次冲击作业。将设备向外抽出 3 m,重复冲击作业,以此类推,直至完成该孔内 5 个作业点的冲击波增透作业。增透作业现场如图 4 所示。

图4 煤层增透作业现场Fig.4 Site of coal seam permeability enhancement operation

在实际施工过程中,增透孔遇到了钻孔曲率过大的问题,导致有些钻孔不能在孔底实施增透作业,只能在冲击波装置能够送达的点位实施增透作业。增透孔实际深度为 198~225 m,平均增透长度为 120 m,单孔平均进行增透作业 140 次。

3.4 煤层增透后的瓦斯抽采

瓦斯抽采钻孔完成后,对所有钻孔展开抽采工作,并记录瓦斯体积分数、瓦斯抽采量等关键数据,作为基础数据。

在 K1 孔实施冲击波增透作业时,其余钻孔同时开展抽采作业。撤出 K1 孔内设备后,对该孔继续进行抽采作业。增透孔和参照孔进行不少于 30 d 的瓦斯抽采,记录瓦斯体积分数和瓦斯抽采量的变化数据。

4 增透效果分析

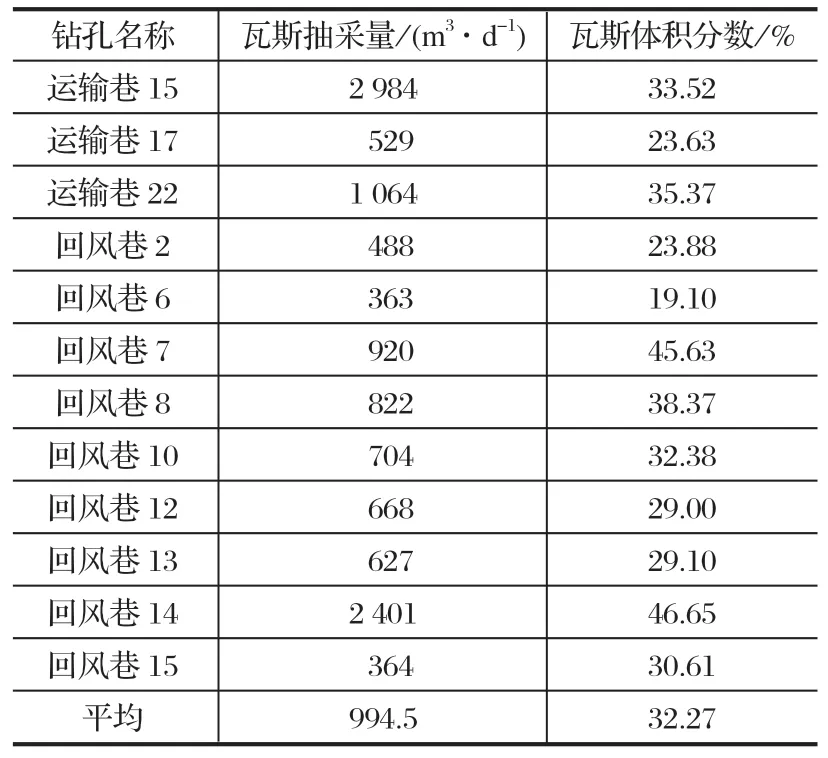

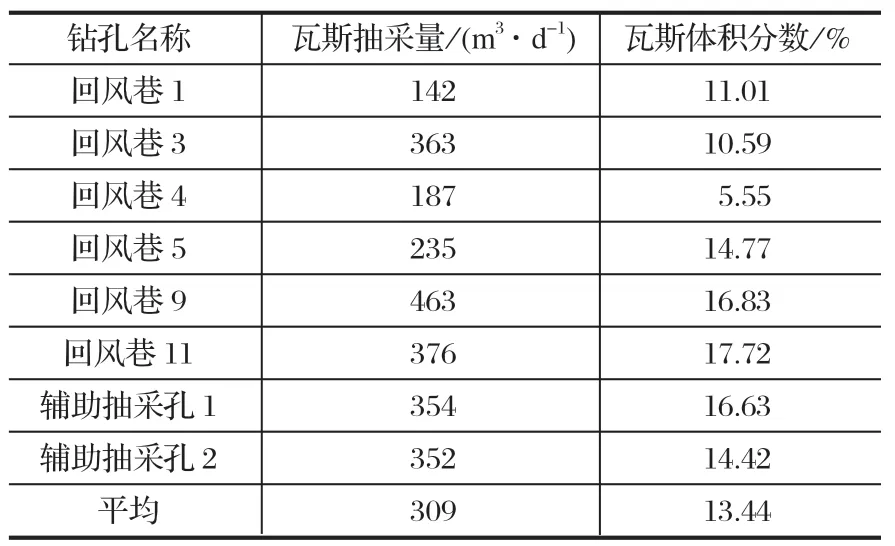

增透作业实施后,增透效果显著,瓦斯体积分数提高约 2.4 倍,抽采影响半径增加 1 倍以上,单孔瓦斯抽采量成倍增长。平均抽采 180 d,增透孔与未进行增透作业的抽采孔(参照孔)瓦斯日均抽采量及瓦斯体积分数变化如表 1、2 所列。

表1 增透孔单孔瓦斯抽采量Tab.1 Gas drainage volume per permeability enhanced hole

表2 未增透孔和辅助抽采孔单孔瓦斯抽采量Tab.2 Gas drainage volume of hole before permeability enhancement and auxiliary drainage hole

4.1 单孔瓦斯抽采量变化分析

12 组增透抽采孔日均瓦斯抽采量达到 994.5 m3/d,未增透孔与辅助抽采孔日均瓦斯抽采量约为309 m3/d,单孔日均瓦斯抽采量增加了 2.22 倍。由表1 可知,即使增透效果最差的回风巷 6 号孔的日均瓦斯抽采量也达到了未增透孔的 1.17 倍;增透效果最好的孔日均瓦斯抽采量是参照孔最高值的 6.45 倍,是均值的 9.66 倍。在实施了增透作业的孔中,运输巷15 号孔和回风巷 14 号孔日均抽采量分别为 2 984 m3/d和 2 401 m3/d,增透效果显著。

值得注意的是,完成增透作业的煤层,其单孔日均瓦斯抽采量与最高日瓦斯抽采量、累计瓦斯抽采量均出现显著增长趋势,证明了瓦斯增透效果明显。

4.2 瓦斯体积分数变化分析

由表 1、2 可以看出,未增透孔及辅助抽采孔的瓦斯体积分数为 5.55%~17.72%,平均为 13.44%;增透作业孔的瓦斯体积分数为 19.10%~46.65%,平均为 32.27%。

实施增透作业后,瓦斯的平均体积分数提高了1.40 倍,即使是增透孔中瓦斯体积分数最低值 19.10%,也明显高于参照孔中瓦斯体积分数最高值 17.72%。

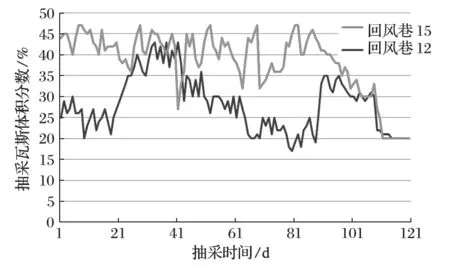

随着抽采时间的增长,无论是否进行过增透作业,单孔的瓦斯体积分数均呈现下降趋势。当抽采时间达到一定的天数后,瓦斯体积分数变化趋于平缓。部分增透孔瓦斯体积分数变化曲线如图 5 所示。

图5 增透孔瓦斯体积分数变化曲线Fig.5 Variation curve of gas volume fraction of permeability enhanced hole

由图 5 可知,增透作业改变了原有煤层瓦斯体积分数衰减规律,在增透作业之后的初期阶段,瓦斯体积分数显著提高。增透孔瓦斯体积分数在增透后的抽采前期下降十分缓慢,较为稳定,部分孔瓦斯体积分数甚至略有提升。

4.3 增透影响半径分析

根据瓦斯抽采量对比分析,冲击波增透作业显著提高了钻孔瓦斯抽采的有效影响半径。以运输巷 15号增透孔为例,半径 20 m 范围瓦斯量为 37.6 万 m3,经过 60 d 抽采后,累计抽采瓦斯 29.4 万 m3,按 50%抽采率计算,有效影响半径约为 31 m;抽采结束时,累计抽采瓦斯 54.0 万 m3,有效抽采半径约为 57 m。

5 结论

(1)幅值为 80 MPa,冲量 3 000 N·s/m2的冲击波增透装置能够有效改善松软煤层的透气性。

(2)在相同的冲击参数下,根据瓦斯抽采量和瓦斯体积分数分析,最佳的冲击次数约为 1 次/m。

(3)冲击波增透之后,改善了煤层抽采效果。单孔日均瓦斯抽采量提高了 2.22 倍,增透效果最好的孔平均瓦斯抽采量是参照孔最高值的 6.45 倍,是参照孔均值的 9.66 倍。在最大抽采量方面,单孔增透之后是原来的 6.45 倍,增透效果显著。未增透孔及辅助抽采孔的瓦斯体积分数均值为 13.44%,增透作业孔的瓦斯体积分数均值为 32.27%,提高了 1.40 倍。即使是增透孔的瓦斯体积分数最低值 19.10%,也明显高于参照孔的瓦斯体积分数最高值 17.72%。经过 60 d 抽采,有效影响半径提高到 31 m;抽采终期,有效影响半径提高到 57 m,降低了抽采孔的钻孔密度,减少了钻孔工程量,降低了瓦斯抽采成本。

(4)通过增透作业实践,验证了脉冲冲击波增透工艺过程的可行性和完善性,可满足煤矿安全的要求。