含硅负极在硫化物全固态电池中的应用

2021-05-26闫汶琳陈立泉

闫汶琳,吴 凡,李 泓,陈立泉

(1天目湖先进储能技术研究院;2中国科学院物理所长三角研究中心,江苏 溧阳213300;3中国科学院物理研究所,清洁能源实验室,北京市新能源材料与器件重点实验室,凝聚态物理国家实验室,北京100190;4中国科学院大学,北京100049)

便携式电子设备、电动汽车、新能源的发展对储能设备提出更高的要求。使用固态电解质替换有机电解液,能从根本上提升电池的安全性,同时通过电池内串简化电池结构,增加活性物质占比,从而提升体积利用率和电池包层面的能量密度[1]。因此兼具高能量密度和高安全性的全固态电池受到了广泛关注。在实现电池固态化的3条技术路线中,硫化物体系具有最高的锂离子电导率(Li9.54Si1.74P1.44S11.7Cl0.3,25 mS/cm[2])、极低的电子电导率(nS/cm级)和优良的力学性能(促进良好的界面接触[3]),是最有希望实现全固态电池的材料体系之一。

为实现高能量密度硫化物全固态电池,电极活性材料起着决定性作用。其中,Si 负极(1976 年Sharma等[4]第1次报道)由于具有超高理论比容量(室温最高嵌锂态Li15Si4理论比容量3759 mA·h/g,接近商用石墨372 mA·h/g的10倍[5];高温(400~500 ℃)最高嵌锂态Li22Si5理论比容量4200 mA·h/g[4])、合适的嵌锂电位(0.4 V,vs.Li+/Li[6],可避免锂沉积,安全性优于锂金属和石墨)、巨大的自然储量、广泛的获取途径和低廉的成本,被公认为下一代先进负极材料之一。然而要实现Si负极的大规模应用,还需克服以下缺点:Si 是半导体,电子电导率只有1.56×10−3S/m[7],锂 离 子 扩 散 系 数 较 低(10−14~10−13cm2/s[8],石墨10−10~10−11cm2/s[9],Sn 10−5cm2/s[10]);Si 嵌锂时体积膨胀巨大(Li44Si5360%,Li15Si4280%),导致充放电循环过程中Si颗粒易破裂后从集流体上脱落,且伴随SEI重复生成,不断消耗Li+,所以Si负极液态电池的库仑效率较低(≤99.8%[11]),容量持续衰减;而通过纳米结构设计优化Si 负极的性能,又进一步增加了Si负极的制备成本或降低了Si的占比。

综合利用Si 负极和硫化物固态电解质的优点,将Si负极应用于硫化物全固态电池,可以在一定程度上抑制硅负极的缺点,并进一步发扬两种材料体系的优势,对实现高能量密度硫化物全固态电池有巨大的推动作用。比如:①硫化物电解质超高的离子电导率可以有效促进Si 负极极片中的离子扩散;②硫化物电解质具有优良的机械延展性,可以缓冲Si负极材料在循环过程发生的巨大的体积变化,而后者可产生内应力,进一步改善电极内部的固固接触;③全固态电池外加压力的设计,可以有效维持电极内部、电极和集流体界面的电子离子传输。④相较于与硫化物界面不稳定的石墨(0.1 V)和锂金属负极,Si 的嵌锂电位为0.4 V,可以在一定程度上缓解界面副反应的同时实现较高的开路电压,再结合Si负极的高比容量,有利于实现高能量密度硫化物全固态电池。Wu 等[12]基于实际软包电芯生产参数对硫化物全固态电池的能量密度进行了计算,当硫化物固态电解质层的厚度为50 μm时,含Si负极硫化物全固态电池的质量能量密度仍可以达到300 W·h/kg 以上,展示了该体系极佳的应用前景,图1 为含硅负极硫化物全固态电池的优势、劣势、提升手段等。

图1 含Si负极用于硫化物全固态电池中的优势、劣势、提升手段和目标以及挑战Fig.1 Advantages,disadvantages,modification strategies and challenges of Si-based anode in sulfide solid-state batteries

本文总结了近年来含Si负极用于硫化物全固态电池的相关工作,根据不同电池构造(粉饼电池、湿法涂覆电池、薄膜电池)分类总结介绍了3种类型的含Si负极硫化物全固态电池,并综合分析了影响电池性能的主要因素。分析对比发现,通过减小活性物质的颗粒尺寸、施加合适的应力、设置高于50 mV的截止电压以及调控硫化物固态电解质的杨氏模量可以有效提升含Si负极硫化物全固态电池的性能。此外,本文还指出了含Si负极用于硫化物全固态电池面临的挑战以及未来发展的方向,为加速该领域的研究进展提供参考。

1 含硅负极在硫化物全固态电池中的应用

目前报道含硅负极在硫化物全固态电池中应用的文章总共有28篇,国外主要研究团队有Lee团队(12 篇)[13-24]、Takada 团 队(薄 膜 电 池,5 篇)[25-29]、Takahashi团队(4篇)[30-33]、Jung团队(2篇)[34-35],国内主要是山东大学慈立杰团队(1篇)36]进行相关研究。

图2 含Si负极硫化物全固态电池的研发历程[13-19,21-40]、含Si负极硫化物全固态电池的制备方式(粉饼电池[41]、湿法涂覆电池[41])及重要工作[24,35,42]Fig.2 Development history of Si-based anode sulfide solid state batteries[13-19,21-40],preparation methods and important works of sulfide all-solid-state-batteries with Si-based anode[24,35,42]

含Si负极硫化物全固态电池的发展历程如图2所示。2009年,Lee团队发表了第1篇将硅负极用于硫化物全固态电池的文章[13],随后几年该团队系统研究了颗粒尺寸[14,22]、导电剂[14]、截止电压[14,24]、外加压力[18]对含Si负极硫化物全固态电池性能的影响,开启了含Si负极用于硫化物全固态电池的研究(加上2018 年Tatsumisago 团队[37]研究杨氏模量对全固态电池性能的影响,基本囊括了后续文章研究的变量)。此外,Lee 团队还将Si-Ti-Ni[19]、Si-Sn[20]合金负极、Si@PAN(聚丙烯腈)[21]等改性手段引入硫化物全固态电池。2014年,Takada团队[25]第1次报道了含Si负极薄膜硫化物全固态电池。该团队通过脉冲激光沉积、磁控溅射等方式制备了一系列含Si负极薄膜硫化物全固态电池,具有非常优异的倍率和循环性能[25-29,38]。2018 年以来,该领域的论文主要聚焦于利用湿法涂覆手段制备含Si负极硫化物全固态电池[24,31,33-35],标志着含Si负极硫化物全固态电池加速实用化的进程。其中无黏结剂电池[31,33]、多功能黏结剂PAN实现高Si含量负极[24]、硫化物固态电解质溶液(浆料)灌注电极[35]等手段为含Si 负极硫化物全固态电池提供了多种制备方法选择。

含Si负极硫化物全固态电池根据制备方式和电池构造主要可分为3类:干粉压制粉饼全固态电池、湿法涂敷全固态电池和薄膜全固态电池,其中薄膜电池固态电解质层过厚(约1 mm),活性物质负载量极低(<0.23 mg/cm2[25]),因此无法用于动力电池或大规模储能领域,一般应用于微电子系统、集成电路、柔性可穿戴电子设备等,在此不做详细介绍,有兴趣的读者可以参考文献[25-29,38]。

下文将根据这3类不同的电极制备方式分类介绍含硅负极在硫化物全固态电池中的应用。

1.1 干粉压制粉饼全固态电池

粉饼电池的制备主要是负极、电解质、正极(或金属锂)层层堆垛压制而成,通过外部电池模具对电池施加压力。粉饼电池的优势在于不引入溶剂和黏结剂,可以充分发挥活性物质的电化学活性,最能反映活性材料的本征状态,有助于研究全固态电池中的基础科学问题。劣势在于使用非常厚的固态电解质层,能量密度和面容量没有任何优势,且很难实现大规模制备。

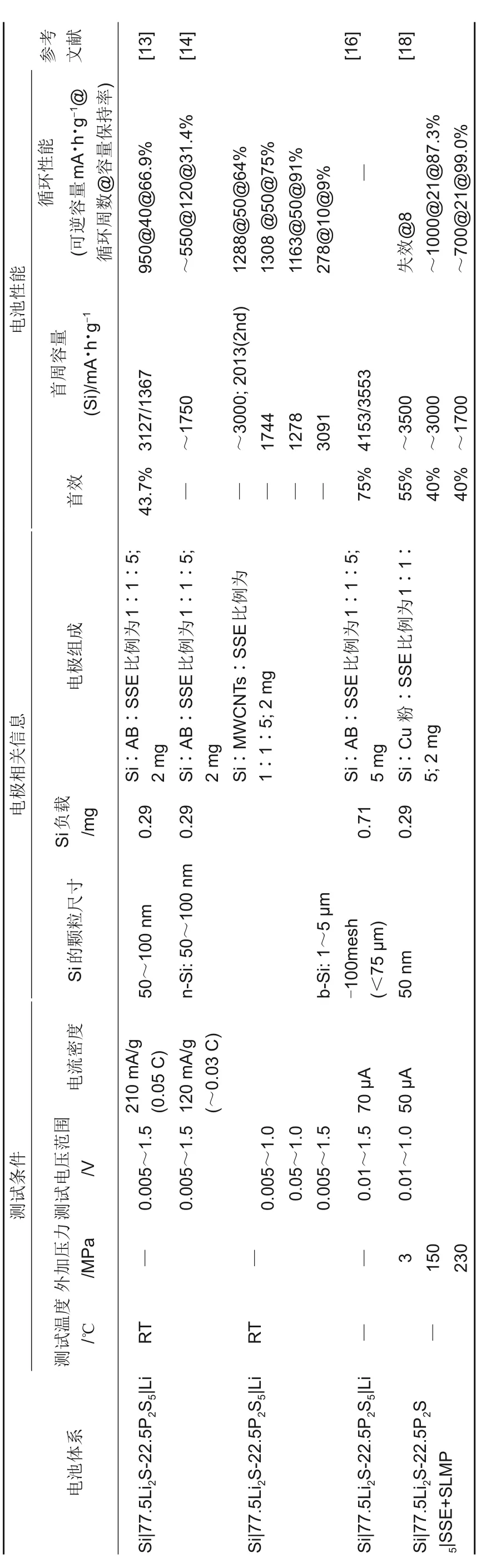

从表1可以看出,影响含Si负极硫化物干粉压制粉饼全固态电池性能的因素主要有下述5种。

1.1.1 Si的颗粒尺寸

总体来看,在硫化物全固态电池中,纳米Si(约50 nm)的循环稳定性优于微米Si(>1 μm)。2010 年,Lee 团队的Trevey 等[14]最先研究了Si 颗粒尺寸对电池性能的影响,文章对比了n-Si(50~100 nm)和B-Si(1~5 μm)的电化学性能[图3(a)],B-Si 的首周放电容量高于n-Si,但容量迅速衰减。2018 年,Dunlap 等[22]使用不同颗粒尺寸的Si 制备Si-C 负极,随着颗粒尺寸减小,Si 的可逆容量上升。在固态电池中,一方面大尺寸Si 颗粒嵌锂体积膨胀产生裂纹,另一方面,周围的固态电解质对Si 颗粒施加反作用力,使得Si 颗粒粉化加剧,所以随着Si 颗粒尺寸增大,电极中产生更多大尺寸的裂纹,电极的可逆容量降低[图3(b)]。

表1 近年来文献中报道的含Si负极硫化物干粉压制粉饼全固态电池Table1 Summary of sulfide pellet all-solid-state-batteries with Si-based anode made by dry powder pressing

续表

图3 (a)不同颗粒尺寸的Si制备Si-C半电池循环性能;不同颗粒尺寸的Si-C负极循环100周后的FIB界面图:(b)50 nm Si;(c)1~3 μm Si[22]Fig.3 (a)cycling performance of all-solid-state Li-ion half cells made with Si-C anodes containing 50 nm(red)1~3 μm(blue)and 325 mesh(green)silicon particles;FIB cross section view of Si-C composite electrodes containing different silicon particle size after 100 charge-discharge cycles:(b)50 nm Si;(c)1~3 μm Si[22]

1.1.2 应力

应力对固态电池的性质影响极大,从材料层面看,一定的应力可以诱导电解质的电化学窗口变宽[44],抑制Si的体积膨胀[18];从电池层面看,施加一定的外加应力有利于保持电极内部以及电极与集流体之间的接触,降低界面阻抗,维持电池的稳定循环。在含Si负极硫化物全固态电池中,外加应力通过电解质传导到Si 颗粒,限制Si 的体积膨胀,使Si不能完全嵌锂形成Li15Si4,电化学上表现为Si的充电曲线没有平台,如图4(c)、(d)所示。Lee 团队的Piper 等[18]系统研究了外加应力对电池性能的影响,结果如图4 所示:将压力从3 MPa 增大到230 MPa,电池的容量降低、充电平台消失、嵌锂电位降低(电能除了驱动嵌锂,还要克服限制Si 体积膨胀的应力),同时电池循环稳定性增强。外加应力与内设框架限制Si 体积膨胀的物理状态类似,Lee团队随后将Si颗粒限域在混合导电框架中,限制Si 的体积膨胀。Yersak 等[19]制备了Si-Ti-Ni 合金负极,将Si 限域在混合导体框架LixTi4Ni4Si7中,匹配FeS+S 正极制备的全电池,可以稳定循环100 周,比能量保持225 W·h/kg(正极+负极)。Whiteley 等[20]制备了Si-Sn 负极,Sn 是混合导体,电子电导率为9.17×106S/m,锂离子扩散系数为5.9×10−7cm2/s(Li4.4Sn)[45],嵌锂电位为0.8 V,完全嵌锂体积膨胀260%[6],Si分散于Sn框架中,Sn先于Si 嵌锂体积膨胀,产生应力作用于Si 颗粒,可以有效限制Si 的体积膨胀,实现稳定的可逆循环,Si-Sn 全固态电池可逆循环50 周,容量几乎没有衰减。

1.1.3 截止电压

Obrovac 等[5]提出将低截止电压设置在大于50 mV,牺牲部分容量,可以防止晶态Li15Si4生成,防止电极发生巨大的体积变化,从而实现电极的稳定循环。Trevey 等[14]在2010 年的文章证实了这一理论在硫化物全固态电池的有效性,如图5(a)所示。当控制截止电压高于50 mV,电池的首周可逆容量从1744 mA·h/g 降低至1278 mA·h/g,但是循环稳定性显著提升。Dunlap等[24]在湿法涂覆制备的电池中也验证了这一观点[图5(b)]。

1.1.4 杨氏模量

杨氏模量的影响主要反映在电解质的可加工性上:杨氏模量越低,电解质就越容易变形,和活性物质的接触就越好[46];同时Si体积膨胀过程中低杨氏模量电解质可以缓冲更大的应力,给Si更小的反作用力,减小Si 颗粒的粉化程度,提升电池性能。Tatsumisago团队的Kato等[37]在Li2S-P2S5中掺杂LiI降低电解质的杨氏模量,提升了Li-In/LPS/Si 电池的循环稳定性(使用Li2S-P2S5的电池循环20周容量保持率为40%,使用Li2S-P2S5-LiI的电池循环20周后容量保持率为50%)。然而当电解质的杨氏模量过低时,也可能导致电解质易发生塑性形变,在电极循环过程中产生裂纹[31]。因此杨氏模量的选择需要在Si颗粒粉化和固态电解质裂纹之间权衡,实现最优的电极性能。

图4 (a)nano-Si在不同压力下以C/20的倍率循环;(b)充电(脱锂)容量相对首周比容量的保持率;(c)首周充放电曲线;(d)第3周充放电曲线[18]Fig.4 (a)electrochemical performance and CE of solid-state nano-Si composite anodes cycled at a rate of C/20 under compressive pressures of 3(blue),150(red)and 230(black)MPa;(b)specific charge(delithiation)capacity retention as a percentage of initial specific capacity;(c)1st cycle voltage profiles;(d)3rd cycle voltage profiles[18]

图5 (a)n-Si复合电极在不同电压范围内充放电[14];(b)Si-PAN复合电极在不同电压范围内以0.1 C倍率循环[24]Fig.5 (a)n-Si composite anode cycled at different cutoff voltage[14];(b)cycling performance of Si-PAN electrodes[24]

表2 近年来文献中报道的湿法涂覆制备含Si负极硫化物全固态电池总结Table 2 Summary of sulfide all-solid-state-batteries with Si-based anode made by wet coating method

1.1.5 其他

此外,混料方式[30-32]、导电剂[14]、黏结剂[35]等的选择也会影响含Si负极硫化物干粉压制粉饼全固态电池的性能。感兴趣的读者可以参考原文了解具体细节。

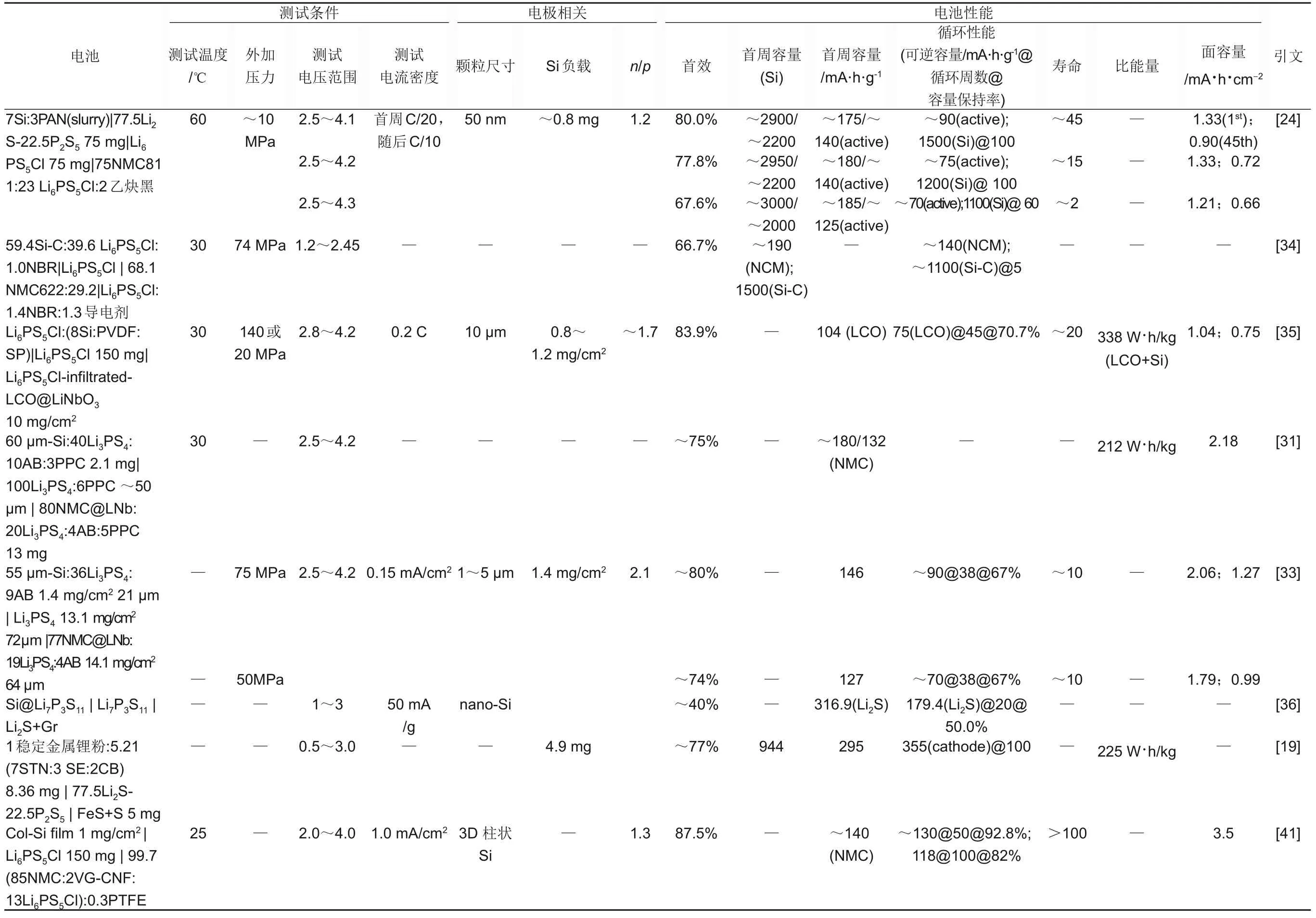

1.2 湿法涂敷含Si负极硫化物全固态电池

湿法涂覆指将电极活性物质、电解质、导电剂、黏结剂均匀分散在有机溶剂中或将电极活性物质、导电剂、黏结剂均匀分散在电解质溶液中,再用刮刀涂覆在集流体上,烘干制成极片[42,47]。该方法适配传统锂离子电池的产线,有望实现大规模生产,且可以有效降低电解质层的厚度,充分发挥全固态电池的能量密度优势[47]。

湿法涂覆制备Si负极硫化物全固态电池的文章有5篇[24,31,33-35],涉及4种制备思路。

Nam等[34]用一般的湿法涂覆制备电极,黏结剂使用NBR,溶剂使用二甲苯,涂覆在Ni 箔上,制备NMC622|Si-C 全电池,用于三电极装置监测电池失效。

Takahashi 团队的Yamamoto 等[32-33,43]用聚碳酸丙烯酯(PPC)黏结剂涂覆电极,组装成电池后,加热使PPC 分解成小分子后挥发去除,成功用湿法涂敷制备无黏结剂电池,制备过程如图6(a)所示,黏结剂只参与了电池制备的过程,不参与电池循环的过程,大大降低了电池的内阻(NCM 半电池的内阻从836 Ω 降低到60 Ω[43]),优化了电极内部的接触,促进离子传输,同时提升电池的比能量[43]。作者制备无黏结剂Si|LiIn 半电池,首效95%,循环100 周后保持2300 mA·h/g 的可逆容量,375 周后保持1700 mA·h/g 的可逆容量。作者还制备了Si|NMC 全固态电池,将电解质层涂覆到Si 负极上,取代传统的粉饼,厚度降低至约50 μm,有效提升电池的比能量(212 W·h/kg)。2020 年,作者以同样的方式制备电池,系统研究了外加压力对硫化物全固态电池性能的影响[33],如图6(b)所示。随着外加压力的增大,电池容量升高,这个结论与前文中Piper 等[18]得到的结论相悖,可能是因为Yamamoto 等选择的外加压力介于Piper 等采用的3 MPa 和150 MPa 之间,说明电池容量随外加压力变化存在极值,当外加压力小于临界压力时,增大外加压力,可以有效优化电极内部的电接触,更加充分发挥活性物质的容量;而当超过临界压力后,增大的外加压力过度限制Si 的体积膨胀,加剧Si 颗粒粉化,也有可能是不同的电池制备过程导致压力对电池性能影响不同。这种湿法涂覆制备无黏结剂电池的方式为硫化物全固态电池的实用化提供一种新思路,湿法涂覆兼容量产工艺,制成电池后去除黏结剂,消除电池中黏结剂的影响,可以降低电池内部阻抗,提升活性物质在电极中的占比,提高电池的比能量。

图6 (a)无黏结剂电池制备过程[33];(b)外加压力对无黏结剂电池性能的影响[33]Fig.6 (a)manufacture of binder-free sulfide solid state batteries with Si-based anode[33];(b)effect of external pressure on performance of binder-free sulfide solid state batteries with Si-based anode[33]

图7 (a)电解质溶液灌注制备的Si负极;(b)电解质溶液灌注制备的Si负极与干混制备Si负极的Si/Li-In全固态电池首周充放电对比;(c)电解质灌注制备的Si负极与干混制备Si负极的Si/Li-In全固态电池的倍率性能对比[35]Fig.7 (a)sheet-type Li6PS5Cl-infiltrated Si anodes fabricated by solution process;Electrochemical performances of all-solid-state Si/Li-In half cells employing the LPSCl-infiltrated electrode and the conventional mixture electrodes,which were prepared by manual mixing in dry conditions(Mixture1 and Mixture2);(b)first-cycle discharge-charge voltage profiles of Si/Li-In all-solid-state cells;(c)rate performance of all solid-state Si/Li-In cells[35]

Jung 团 队 的Kim 等[35]用PVDF 和PAA/CMC黏结剂预先涂覆制备Si 负极,再通过Li6PS5Cl-乙醇溶液浸润电极,烘干后,原位沉积电解质,使得电极活性物质和电解质的接触更加紧密,如图7(a)所示,硫化物固态电解质能很好地分散在Si 负极中。而用电解质溶液浸润法制备的电极首周充放电容量和循环性能均优于干混制备的电极[图7(b)、(c)]:前者首周可逆容量超过3000 mA·h/g,而干混电池首周可逆容量不到1500 mA·h/g。作者还用同样的方法制备LCO 正极并制成全电池,实现了338 W·h/kg(LCO+Si)的高比能量,高于之前报道的石墨负极电池[279 W·h/kg(LCO+Gr)]。由于文献中报道的适用于Si 负极的高效黏结剂大多含有极性官能团,不易溶于极性较小的有机溶剂中,因此直接制备极片不可避免硫化物固态电解质和极性有机溶剂的反应。通过预先制备Si 负极极片再注入硫化物固态电解质溶液,可以不考虑黏结剂溶剂和硫化物电解质的兼容性,使强效黏结剂用于Si 硫化物全固态电池变为可能。因此电解质溶液浸润法制备Si 负极的手段为含Si 负极硫化物固态电池的制备提供了新的思路和可能性。美中不足的是,将硫化物固态电解质制成溶液后再析出,电解质的离子电导率会降低一个数量级,从而影响极片内部的离子传输,限制高负载电极的制备。

Lee团队的Dunlap等[24]对PAN进行热处理,使PAN分子内环化,形成离域的共轭π键,获得电子电导,PAN分子间交联,与Si颗粒保形(conformal)结合;同时PAN本身具有离子导电性,电极中Si的含量提升至70%,这是迄今为止,含Si负极在硫化物全固态电池(不考虑薄膜Si负极)中已报道最高的活性物质占比。结果显示(图8),半电池循环200周后还能保持1600 mA·h/g的可逆容量,Si-PAN|NMC811全电池首周可逆容量为140 mA·h/g,循环100周后保持约90 mA·h/g的可逆容量。虽然该工作中的电解质层和正极层仍使用粉饼,未能发挥高Si含量负极的高能量密度优势,但使用多功能黏结剂可有效提升Si负极中活性物质含量,对于构筑高能量密度含Si负极硫化物全固态电池提供了一个可行思路。

2 含硅负极在硫化物全固态电池中应用的挑战

Si本身导电性较差,不利于电极的电荷转移过程,且Si 嵌锂后巨大的体积膨胀导致Si 循环稳定性较差,因此Si负极在硫化物全固态电池中的应用还面临以下挑战。

2.1 比能量较低

由于Si巨大的体积变化以及半导体性质,需要使用大量导电剂和固态电解质构建电极中的导电通路,目前报道的文章普遍采用较低的活性物质占比(14%~70%)和较低的电极负载(大多在1.5 mg/cm2以下),粉饼电池还使用了非常厚的电解质层(80~200 mg),难以发挥含Si 负极高容量的优势。见表3,目前报道的含Si负极硫化物全固态电池,大部分仍使用电解质粉饼,只有Takahash团队[31,33]报道了全膜的电池,比能量为212 W·h/kg(去除集流体的质量);Jung 团队[35]报道了318 W·h/kg 的全电池,但该全电池只考虑了活性物质的质量,如果考虑电解质层的质量,该电池的比能量(<50 W·h/kg)没有优势。因此含Si负极硫化物全固态电池距离高比能量还有很大提升空间。

图8 (a)PAN的结构:一般线形结构,环化结构,热处理后PAN分子内环化,分子间交联;(b)Si-PAN|LiIn电池的循环性能;(c)Si-PAN|NMC811全固态电池的循环性能[24]Fig.8 (a)polyacrylonitrile structure:linear polyacrylonitrile(PAN)chain,cyclized PAN segments,intermolecular crosslinking,intramolecular cyclization are present after the heat-treatment;(b)cycle performance of Si-PAN|LiIn solid state batteris;(c)cycle performance of Si-PAN|NMC811 solid state batteris[24]

2.2 容量衰减

锂离子电池中的容量损失主要有活性物质损失和Li+损失,在含Si 负极硫化物全固态电池中,活性物质损失主要由于循环过程中巨大体积变化导致电极粉化失活,Li+损失主要是电极电解质界面副反应[48-49]以及Si 颗粒对Li+捕获[50]。在液态电池中重复的脱嵌锂循环过程中纳米Si 逐渐变成纳米多孔结构,体积膨胀可达700%[51]。而固态电池中也有类似的变化[33],Si巨大的体积膨胀撑破界面层,暴露新的表面,导致电解质进一步分解,而Si在前几周的循环中体积变化程度最大,所以含Si负极硫化物全固态电池的前几周库仑效率并不高,电池容量持续衰减。全电池容量衰减一般比半电池快,因为半电池有足量的Li+来源,不存在Li+损失,而全电池的Li+有限,表现为全电池的容量快速且持续衰减。文献中全电池的寿命普遍较短,最长仅为45周[24]。

2.3 液态电池中对Si 的改性手段是否可以成功用在全固态电池中

非薄膜硫化物固态电池大都直接使用纯Si作为活性物质,对Si颗粒的改性报道较少。而在众多Si的改性策略中,只有Si 合金(Si-Ti-Ni、Si-Sn)、表面包覆(Si@PAN)、Si-C 复合负极被用于硫化物全固态电池,SiOx等液态中极具应用前景的含Si负极也未用在硫化物全固态电池中。液态电池中,Si的改性策略主要有纳米结构设计、表面包覆、复合设计、强效黏结剂、预锂化等[6,52-56]。纳米结构设计主要是Si 的纳米多孔结构,预留空间缓冲Si 的体积膨胀,但是在全固态电池制备过程中,需要施加外力,可能会破坏多孔结构,无法达到预期效果。表面包覆主要有两类:一类是包覆碳或者其他导体,改善Si表面的导电性,同时起一定的抑制体积膨胀的作用,在液态电池中还能隔绝电解液,防止SEI重复生成;但是在固态电池中,包覆层改善界面层导电性的同时,也可能加剧硫化物固态电解质的分解[57]。另一类是依靠高强度表面包覆层限制Si的体积膨胀,如TiO2,这类包覆层导电性较差,会增加电极的阻抗,降低电极中活性物质含量。此外,表面包覆层还需要在低电位下(0~1.5 V)与硫化物兼容,Wu 等[58]通过高通量计算得到在0~1.5 V 下与硫化物电解质兼容的表面包覆层主要有碘化物、磷化物、氮化物和氧化物。另外在液态电池体系中,常用石墨和Si复合来提高电极的压实密度和体积能

量密度[59],但是石墨的电位低于Si,可能加剧硫化物固态电解质的分解。最后在大规模批量生产固态电池时仍需湿法涂覆手段和高效黏结剂,目前还没有文章系统研究可以适用含Si负极硫化物全固态电池批量制备的强效黏结剂。研究表明带有—COOH、—OH等极性基团的黏结剂可以与Si颗粒之间以氢键、强离子-偶极相互作用甚至是化学键的形式结合[60-61],更加有效维持电极结构的完整性,且在Si颗粒破裂时表现出一定的自愈合效应[62],但是这些黏结剂需溶于极性较大的有机溶剂中,而后者又会和硫化物固态电解质剧烈反应,给硫化物全固态电池的实际批量制备带来了限制[63-66]。

表3 含Si负极硫化物固态电解质全电池汇总Table 3 Summary of sulfide solid state batteries with Si-based anode

3 总结与展望

本文对含Si负极在硫化物全固态电池中的应用进行了介绍。含Si负极硫化物全固态电池同时结合Si 负极的高容量和硫化物固态电解质的高离子电导,是一种非常有应用前景的储能器件体系,目前还处于起步阶段,缺少完善的基础研究和工艺开发探索,主要表现在:①关于电极电解质界面、电极失效机制等缺少表征和机理解释;②涉及全电池性能的研究较少,其中只有一篇文章制备了软包电池[41];③文章大都直接使用Si负极,对Si的修饰和改性研究比较少,缺少简单有效的改性手段。

本文以含Si负极硫化物全固态电池的3种制备方式(粉饼电池、湿法涂覆电池、薄膜电池)为切入点,总结了近年来含Si负极在硫化物全固态电池中的发展和应用,表明通过减小活性物质的颗粒尺寸、施加合适的外加应力、设置截止电压高于50 mV、调控硫化物的杨氏模量可以有效提升含Si负极硫化物全固态电池的性能。在下一步研究工作中:①为克服含Si负极在硫化物全固态电池中比能量发挥不充分的问题,需要进一步提升电极中活性物质的含量,用电解质膜代替粉饼,并进一步减小膜的厚度;②为克服容量迅速衰减的问题,需控制Si的颗粒尺寸、优化电极内部的导电通路;③同时还需要思考对Si 颗粒的有效改性方式,克服Si 导电性差的缺点,抑制Si 的体积膨胀,保持Si 嵌锂过程中,电解质和Si 的界面稳定。将含Si 负极用于硫化物全固态电池,充分发挥Si负极高比能量的优势,同时维持稳定的循环,将是未来研究的热点。随着研究的深入和技术发展,含Si负极硫化物全固态电池将在二次电池领域逐渐展现出其独特的优势。