某核电站闭式冷却水泵轴承润滑问题分析

2021-05-26夏超明飞翔梁阳杨洪亮董志国

夏超,明飞翔,梁阳,杨洪亮,董志国

(辽宁红沿河核电有限公司,辽宁 大连 116319)

1 设备基本信息

国内某核电站闭式冷却水泵向核电站所有使用核级水质的系统提供pH=9 的除盐水进行冷却。每台机组共有3台冷却水泵,各为50%容量的卧式离心泵[1]。冷却水泵轴承体为箱型结构,材质为HT250,为泵轴提供旋转支撑。

泵驱动端与非驱动端使用的轴承均为SKF 6315轴承。泵两端轴承室均为封闭式,无排脂孔设计,其他信息如下:

(1)补脂周期:12 周;补脂量:30 g;润滑油牌号:MOBILUX EP3。

(2)轴承温度≥80 ℃ 报警;≥90 ℃ 停泵。

2 问题描述

该电站一台常规岛闭式冷却水泵驱动端轴承在2016年4月至2017年7月长期处于70 ℃运行,2017年7月执行泵两端轴承解体检查工作,检查过程中在驱动端轴承室发现大量旧油脂,油脂发黑、变硬,滚动体内部分旧油老化变干,见图1和图2,轴承滚动体无异常,更换新油脂后,设备运行时轴承温度无异常。

图1 泵驱动端轴承室端盖

图2 泵驱动侧轴承室

该泵非驱侧轴承于2018年6月23日、7月24日两次异常波动,最高上涨至接近72 ℃,再次解体非驱侧轴承室检查,同样存在油脂积累过多情况。旧油老化变黑,且滚动体内部分旧油老化变干,润滑效果下降。清理检查轴承滚动体无异常,更换新润滑脂后,轴承状态运行正常,稳定在45 ℃左右。

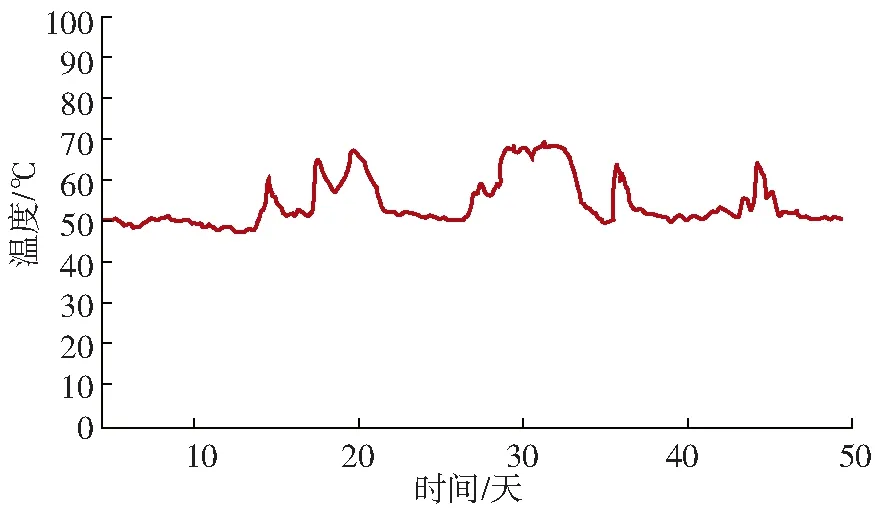

另外一台闭式冷却水泵的非驱侧轴承温度的监测曲线如图3所示,多次出现温度波动情况,温度从50 ℃最大波动至接近70 ℃,后缓慢下降至50 ℃后稳定运行。

图3 轴承温度变化曲线

由于泵轴承温度传感器只能安装在轴承座的外壳内, 依轴承座外壳内某点的温度间接估计轴承内润滑脂温度[2-6]。因此轴承滚子接触区实际温度会高于探头显示温度。当轴承滚子接触区润滑脂温度高于 100 ℃时,润滑脂黏度会过低、润滑性能劣化导致油膜破裂,滚子撞击轴承造成损伤[7]。

3 闭式冷却水泵轴承温度问题原因分析

3.1 轴承油脂发黑变硬造成轴承温度异常

从解体检查的实际情况来看,轴承滚动体内的润滑脂存在发黑变硬的现象,现场对问题轴承清理旧油脂并更换新油脂后,设备轴承运行温度稳定。

润滑油减摩降磨的效果直接取决于润滑油润滑性的好坏,润滑性也是润滑油最基本的特性[8]。而轴承滚动体内的润滑脂发黑变硬直接降低润滑油的润滑性,是轴承温度异常的直接原因。

润滑脂发黑变硬的原因又有以下几方面:

(1)随着润滑脂填充量的增加,轴承的温度呈直线上升,在相同的填充量下密封式轴承温度上升高于开放式轴承[9],所以润滑脂填充量过大,运行时发出的热量难以散发,同时黏度较大的润滑脂参与摩擦致使轴承发热,温升过高[10],也会造成润滑脂发黑变硬。

(2)灰尘、泥土、浮沉以及类似杂质进入润滑脂会导致润滑脂发黑变硬。

(3)轴承润滑脂中的油从增稠剂中分离出来,产生硬块状物质。不同润滑脂之间的不相容也会导致润滑脂胶体结构遭到破坏加速分油进而造成油脂失效。

(4)如果润滑脂的使用周期过长也可能会造成润滑脂发黑变硬,所以润滑脂的使用周期不能过长,润滑脂的一半基础油流出时就必须更换润滑脂。

(5)半径大、转速高的轴承产生高的离心力,或者轴承长期处于高振动状态,润滑脂中油和增稠剂分离,也会导致润滑脂变硬发黑。

3.2 加脂量及加脂周期的影响

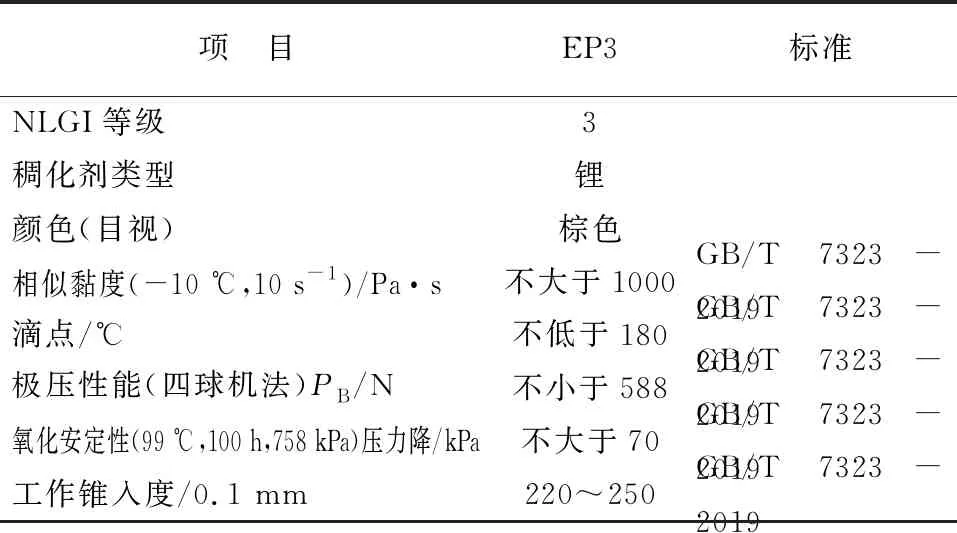

设备运行维护手册的润滑要求为设备每运行2个月加入润滑脂30 g,润滑脂型号为MOBILUX EP3(性能指标见表1)。核电站维修程序上要求设备每间隔12周,需要加脂30 g,为了找出造成轴承温度高和温度波动的原因,我们首先对轴承加脂量及加脂周期进行分析。

3.2.1 计算润滑脂的加脂量

G=0.005×D×B[11]

G=润滑脂量/g

D=轴承外径/mm

B=轴承宽度/mm

轴承如图4所示。该泵驱动端与非驱动端使用的轴承均为SFK6315轴承,根据轴承型号得知,D=160 mm,B=37 mm。

计算的加脂量G=0.005×37×160=29.6 g。

图4 轴承示意

表1 EP系列润滑脂性能指标

3.2.2 计算加脂周期

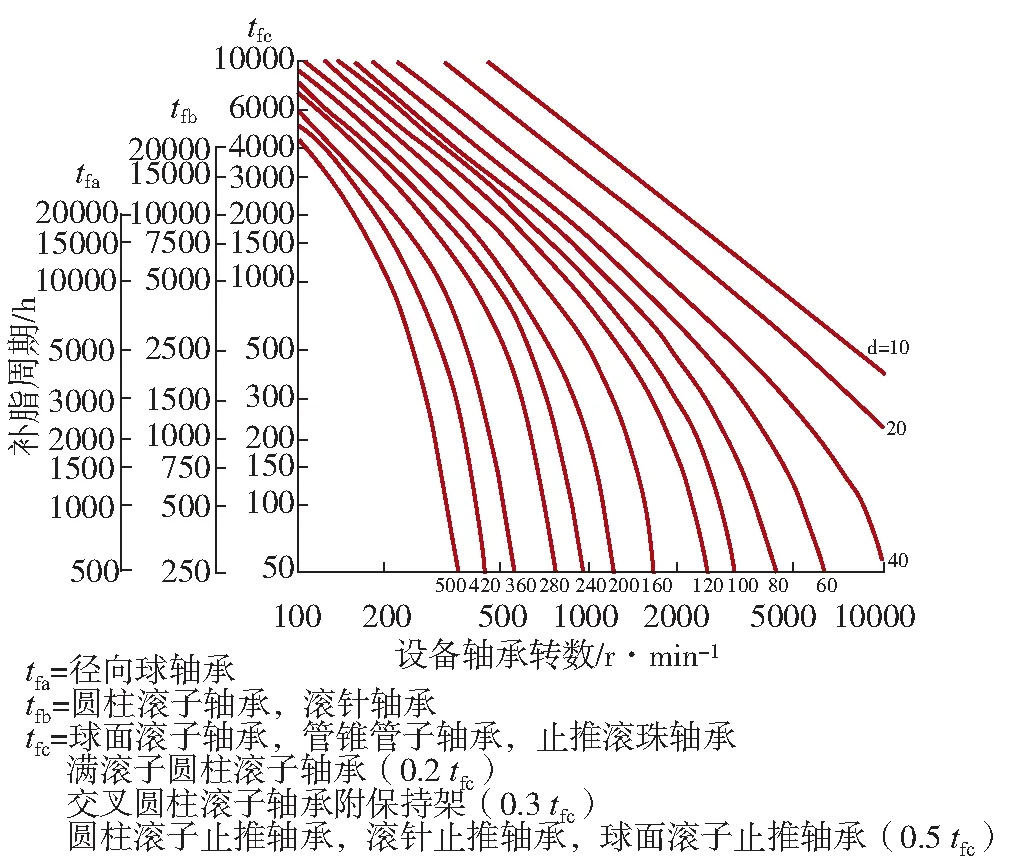

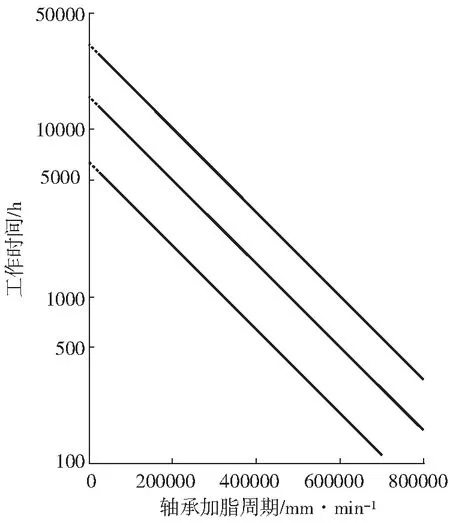

由查图表法,如图5所示,可查出轴承的润滑周期大概为8000 h,换算为天为333天。

图5 加脂周期[11]

根据SKF轴承型录,如图6所示,轴承加脂周期计算方法:A·bf=n·dm·bf[12];

A=n·dm(mm/min);

bf:取决于轴承类型和载荷条件的载荷系数;

dm:轴承平均直径;

n:转数;

A·bf=n·dm·bf=1480×117.5×1=173900。

根据轴承型录中轴承载荷与加脂周期关系如图6所示,得出加脂周期为5800 h。

图6 轴承载荷与加脂周期关系[12]

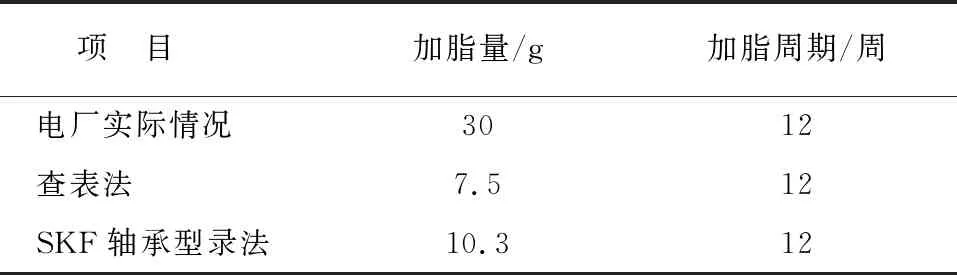

把该型号的轴承计算出的加脂量和加脂周期换算成和电厂设备一致的加脂周期12周,相应的加脂量见表2。

表2 加脂量对比

从结果上看,同样的润滑周期电厂水泵轴承的加脂量远大于计算出的加脂量。根据润滑失效的机制,由于加脂量过多也将导致轴承卡咬和工作温度过高等问题。

参考电厂轴承的实际加脂量和计算加脂量以及轴承的实际运行情况,电厂的技术组决策修改实际加脂量,把12周润滑周期加脂量由30 g改为18 g。修改加脂量后该泵的轴承仍多次出现轴承温度高、温度波动的问题,由此可见加脂量偏多并不是影响该设备轴承温度偏高及温度波动的根本原因。

3.3 轴承室设计不合理的影响

合理的轴承室设计应满足新油脂进入轴承室后能够迅速进入轴承滚道,替换轴承滚道内的旧油脂,然后被替换下的旧油脂要排出轴承室。

润滑脂在轴承接触区内存在两种润滑状态[13],一种为富脂润滑: 即润滑剂靠外力不断泵送到载荷区入口, 滚动体借助泵送压力将大量的润滑脂带入接触区从而形成良好的弹性流体润滑膜;另一种为乏油润滑: 即润滑脂只是一次封存在轴承的内部空间, 润滑脂所特有的栓塞流动特性使接触区润滑剂的供应不充分, 形成的油膜为部分弹性流体润滑膜[14]。此种闭式冷却水泵在泵轴外侧端轴承体部分的上方设置加油嘴,从加油嘴位置处定期注入润滑脂。属于富油脂状态。

此闭式冷却水泵的轴承在电站内无定期解体检查的工作,只有定期加油脂的工作。设备现场安装后在没有故障出现的情况下未进行过轴承的检查工作,但却一直定期向轴承室内加润滑脂。且轴承室设计缺少排脂孔,加油过程中旧润滑脂无法排出,使轴承室成为密封式轴承。而密封式轴承相对于开放式轴承在润滑方面存在一些不足:

(1)润滑脂填充量愈多,摩擦转矩愈大。同样的填充量,密封式轴承的摩擦转矩大于开放式轴承[15]。且过量的润滑脂容易出现漏失。

(2)随润滑脂填充量的增加,轴承温升直线提高。同样的填充量,密封式轴承的温升又高于开放式轴承。

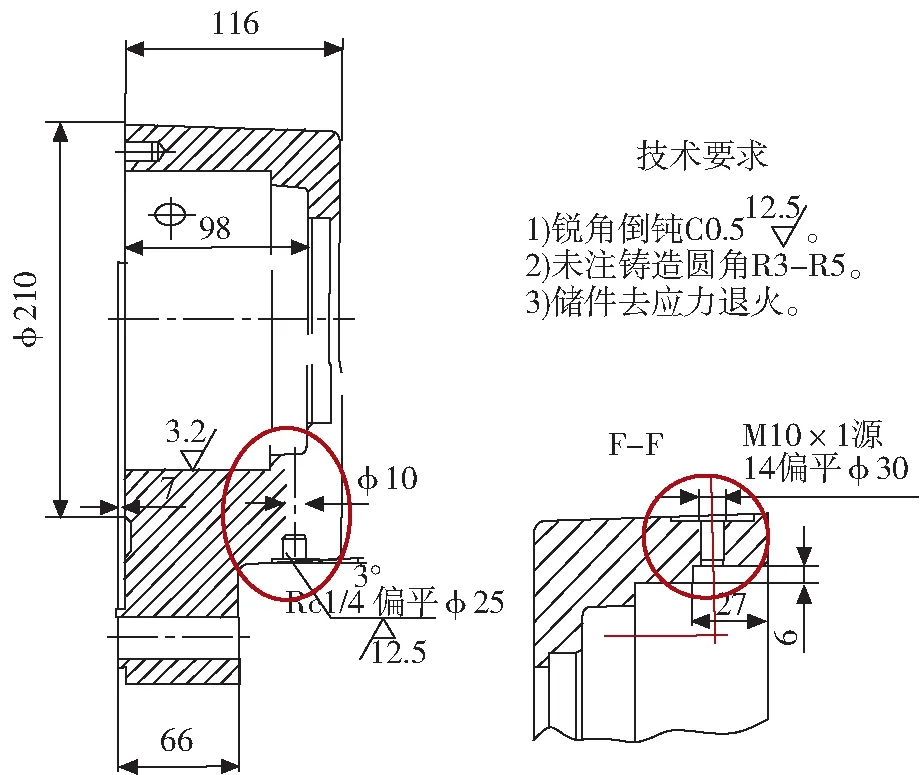

从实际拆检的轴承室来看,注油孔的位置,如图7所示,距离轴承位置偏远,在进行轴承润滑时,润滑脂不能及时进入轴承滚道,润滑脂需要先把轴承室的空间填满后,润滑脂才能进入轴承的滚道。

图7 旧轴承室注油孔位置

相对于每次的加脂量,轴承室空间还是比较大的,新油脂需要补加很多次才能把轴承室填充满,在这个过程中,轴承滚道内的润滑脂一直都是旧油脂,且没有新润滑脂进入,虽然这个过程中一直都有加油脂的操作,但是这个过程中轴承实际处于缺少润滑脂的状态,因此在这个过程容易造成轴承温度异常。但当轴承室充满新油脂后,新油脂开始进入轴承滚道时,轴承滚道内的润滑脂已经处于老化发黑阶段,从现场解体的照片,如图8所示,也可看出,轴承室内充满了发黑的润滑脂。等新油脂进入滚道时,新油脂和旧油脂同时处于滚道内,同时叠加整个轴承室充满润滑脂。由于轴承室设计不合理导致的润滑脂过量、润滑脂老化都是造成轴承温度异常的原因。

图8 泵两端轴承室端盖内积累旧油脂

3.4 轴承温度异常原因总结

综合以上各种情况的分析可得知,造成轴承温度异常的直接原因是轴承滚道内的润滑脂发黑变硬,随着润滑脂的发黑变硬,轴承摩擦加剧,造成轴承温度升高异常,同时升高的温度又加速了润滑脂的发黑、变硬、老化变质。而造成轴承温度异常,润滑脂发黑变硬的根本原因是轴承室设计不合理,加油嘴的位置不合理使得通过加油嘴向轴承注入的油脂不能及时进入轴承滚道内,使轴承早期处于缺少润滑脂的状态,而后期又因为轴承室没有排脂孔,使得轴承内油脂堆积过多造成轴承摩擦阻力增大,轴承温度升高,润滑脂变质最终导致轴承润滑异常。

4 闭式冷却水泵轴承润滑问题的解决方案

针对该电厂闭式冷却水泵的轴承体原始设计结构不合理,造成轴承温度异常的问题。现给出的解决方案为:

(1)在轴承腔室位置新增排脂孔。

(2)加油孔位置更改到轴承内侧,同时将轴承室结构进行优化。

新的轴承室,如图9和图10所示,新轴承室设计使新加入的油脂直接加入到轴承滚动体位置,轴承内的旧油脂被新油脂挤压出来,进入轴承室,当轴承室内的旧油脂充满后从排脂孔排出。此设计方案减小轴承体内部滚动和滑动摩擦以及磨损,避免轴承处于欠润滑和过润滑状态,避免了轴承温度异常,保证了闭式冷却水泵的可靠性。

此种轴承室改造方案在该核电站多台常规岛闭式冷却水泵实施后,轴承润滑情况得到很大的改善,温度异常问题未再复现,改造效果良好。

图9 新轴承室端盖

图10 新轴承室

5 结论

核电站轴承润滑相关问题长期存在,需要不断在实践中探索,通过对润滑脂选型、加脂量优化、设备改造等措施的执行,不断优化现场设备的润滑状态,保障电站设备的稳定运行。