车用润滑油燃油经济性评价方法开发

2021-05-26贾旭岩邓本福朱和菊孙瑞雨李程

贾旭岩,邓本福,朱和菊,孙瑞雨,李程

(1.天津索克汽车试验有限公司,天津 300300;2.中国石化润滑油有限公司北京研究院,北京 100085)

0 引言

随着我国汽车保有量逐年增多,能源、环境问题日趋严峻。为节约能源, GB 19578-2014《乘用车燃料消耗量限值》[1]和GB 27999-2019《乘用车燃料消耗量评价方法及指标》[2]两项强制性国家标准正式发布,要求至2020年乘用车平均燃油消耗水平降至5.0 L/100 km,这给汽车制造厂商提出了严峻的挑战。

在当前日益成熟的发动机技术水平条件下,润滑油作为发动机工作时的主要介质,对机械效率、燃油经济性的影响日趋明显,研究表明,润滑油对发动机节能贡献可达1%~3%[3],节能型润滑油可作为降低油耗的重要技术手段。

如何客观地评价车用润滑油对发动机燃油经济性的影响是从业者面临的重要问题。当前润滑油对燃油经济性影响评价手段包括整车转毂测试和发动机台架测试两种。

整车转毂测试可直接获得润滑油对整车燃油经济性贡献,但是受限于试验室测试设备及环境、驾驶员操作、传动系统总机械效率、轮胎、蓄电池电压等变量因素影响,测试结果重复性误差基本在1%~2%,无法很好识别发动机润滑油的燃油经济性能差异[4-5]。

美国石油学会(API)、欧洲汽车制造协会(ACEA)、国际润滑剂标准化及认证委员会(ILSAC)等行业组织均对节能润滑油评价均采用发动机台架测试,如API出台的程序VIE(GF-6A)和VIF(GF-6B)[6]和ACEA正在使用的M111[7-8]测试方法。

乘用车制造企业和润滑油公司也纷纷出台了自己的基于发动机台架燃油经济性测试方法,同时行业内也进行了相关方法的比较研究[9-11],笔者认为发动机台架测试由于边界条件可控,测试重复性较高,可区分出不同润滑油对燃油经济性影响差异。

目前较为常用的台架测试方法为发动机倒拖测试和稳态循环测试,以上两种测试方法,所获得测试结果无法直接与整车燃油消耗率法规测试相结合,即主机厂无法直接获得燃油消耗率法规测试时,润滑油对燃油的经济性贡献。

基于上述情况,本评价方法将发动机台架测试与整车测试相结合,即采用发动机台架测试手段模拟整车油耗法规测试,充分利用两者的优势。通过对测试程序的创新和完善,进一步提高测试精度,同时在保证测试精度及测试可区分度的前提下,使得台架测试结果与整车法规测试结果强相关,测试结果能够直接服务于汽车制造企业润滑油筛选和润滑油公司产品开发。

1 评价方法介绍

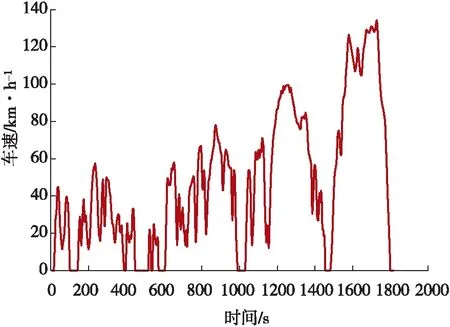

结合GB 27999-2019《乘用车燃料消耗量评价方法及指标》对第五阶段燃料消耗量测量方法的要求,本评价采用发动机台架模拟整车WLTC循环测试。WLTC测试循环包括低速、中速、高速和超高速四个部分组成,总时长为1800 s,行驶里程为23.27 km,循环工况如图1所示。

图1 WLTC循环曲线

发动机台架模拟整车WLTC循环测试是在假设发动机燃烧热效率一致的前提下,通过整车循环测试直接获得车辆测试过程中相关参数,并采用发动机台架测试方式复现整车循环测试。在发动机净输出功率、环境参量与整车循环一致条件下,考察不同润滑油对燃油消耗影响。

该测试方法分为三阶段进行,分别为整车WLTC循环测试、整车测试循环转化为台架测试循环、台架测试阶段。其中整车循环测试装车发动机与台架测试用发动机一致。

1.1 整车循环测试

整车循环测试目的为获取相应参量,并作为台架测试循环数据基础。

对于某一款试验样机进行润滑油燃油经济性评价前,采用其相对应的整车进行燃油消耗率法规测试,并读取测试过程中ECU参数,包括发动机转速、输出扭矩、冷却液温度及润滑油温度。整车循环测试中记录ECU相关输出参量及监测意义如下:

(1)发动机转速、输出扭矩。监测并记录整车测试中发动机转速、净输出扭矩,保证模拟循环测试时发动机对外输出功率与整车测试时相一致。

(2)发动机冷却液温度。冷却液温度对发动机燃油经济性存在影响,温度过低,发动机喷油量增加,同时热效率降低;温度过高,发动机充气效率降低,燃烧不充分。为保证模拟循环测试能够复现整车循环工作状态,需控制模拟循环测试时发动机冷却液温度与整车测试时相一致。

(3)油底壳机油温度。机油温度对发动机摩擦阻力存在直接影响,进而影响发动机燃油经济性。为保证台架模拟循环测试能够复现整车循环工作状态,需控制模拟循环测试时机油温度与整车测试时相一致。

1.2 整车测试循环转化为台架模拟测试循环

发动机台架模拟整车WLTC循环测试为逐秒变化的瞬态测试循环,循环长度及每测试点工况包括转速、净输出扭矩、冷却液温度、油底壳机油温度与整车循环测试时发动机工况基本一致,整个测试循环要求能够复现试验样机在整车测试时发动机工作状态。

1.3 台架测试阶段

台架测试阶段规范了评价前处理流程、循环测试边界条件控制要求及数据处理方式。

评价前处理程序包括润滑油更换程序、发动机状态确认程序。

润滑油添加剂会在发动机摩擦副上有一定程度的附着,当添加剂中含有减摩剂如钼盐时,这种附着会对下一次测试结果造成较大影响,为尽可能排除掉上次测试残存润滑油对测试结果的影响,需规范润滑油路清洗流程及清洗次数。结合已有验证经验,笔者认为4次润滑油路清洗,分别为两次清洗油清洗和两次待测润滑油清洗,同时每次清洗需更换机油滤清器,基本可以消除掉残留润滑油对测试结果的影响。

正式测试前润滑油加注量的多少会对发动机工作时油膜厚度和摩擦阻力的大小产生一定影响,因此需针对试验样机情况,规定正式测试前润滑油加注量。

发动机状态的稳定性情况对测试结果造成直接影响,尤其是在对比不同润滑油之间燃油经济性差异时,因此需在正式测试前对发动机状态进行考察。发动机状态考察可采用净功率和负荷特性方式进行,测试方法依据标准GB/T 18297-2001《汽车发动机性能试验方法》[12],其中测试工况点可结合试验样机循环测试时工况占比选取。

正式循环测试时,本着单一变量的原则,需规范边界条件测试起点,包括润滑油温度及冷却液温度;测试过程中润滑油温度曲线及冷却液温度曲线与整车循环目标值差异限值及重复性测试时各自差异限值;同时对其他边界条件进行规范,如进气温度、环境温度以及供电电压等;对测试用燃油进行规范。

对于循环测试结果处理,通过对循环过程中各测试点燃油消耗量进行积分,获得循环燃油消耗量。结合燃油密度、模拟行驶里程等参量,计算出模拟循环燃油消耗率,如对同一润滑油进行多次重复性测试,需考察测试标准差以评估测试结果可靠性。

2 验证及结果

本阶段采用上述测试方法进行同一润滑油测试结果的重复性、与整车关联性情况,以及不同润滑油对发动机燃油经济性影响可区分性验证工作。

其中测试结果重复性以及与整车关联性情况验证,采用同一润滑油进行5次重复性测试,考察测试边界条件一致性、测试结果重复性状况,并结合试验燃油密度、循环模拟行驶里程计算出循环燃油消耗率,对比整车燃油消耗率测试结果,考察台架测试结果与整车关联性情况。

不同润滑油对发动机燃油经济性影响可区分性验证工作,分别采用润滑油R及润滑油A进行台架模拟整车WLTC循环测试,测试顺序为R/A/R,通过A测试结果与R测试结果均值对比,考察两者测试结果差异。

其中,整车WLTC循环测试已提前完成,并获得所需控制参数及测试结果。所选用润滑油为R,燃油与台架测试一致。

2.1 测试对象及设备

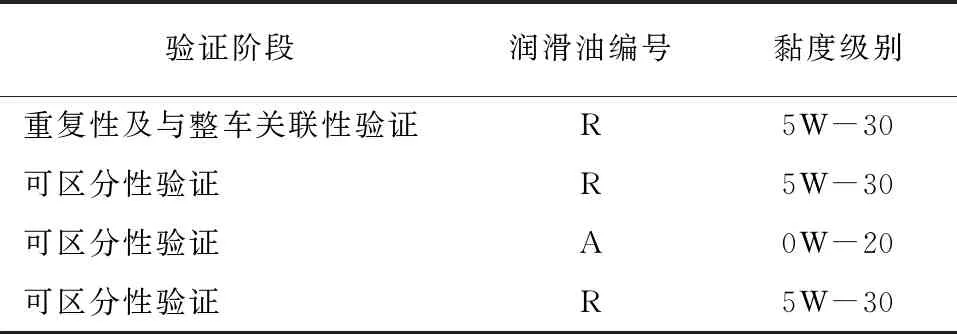

测试用润滑油选取如表1所示。

表1 测试润滑油

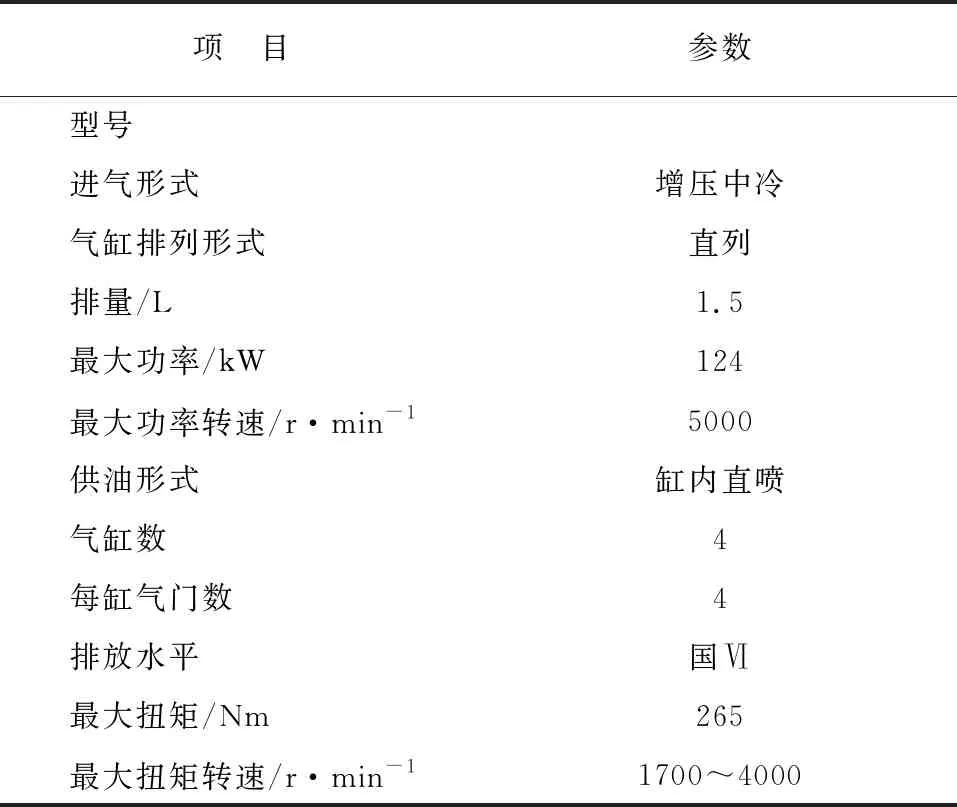

测试用发动机为某款1.5 TGDI发动机,该发动机属国Ⅵ系列发动机,排量为1.5 L,额定功率为124 kW,具体参数见表2,发动机在台架试验室状态如图2所示。

表2 台架试验用发动机

图2 发动机台架试验室状态

整车循环测试车辆:搭载上述发动机的某款B级乘用车,车辆已运行里程为10231 km,且车辆状态稳定。

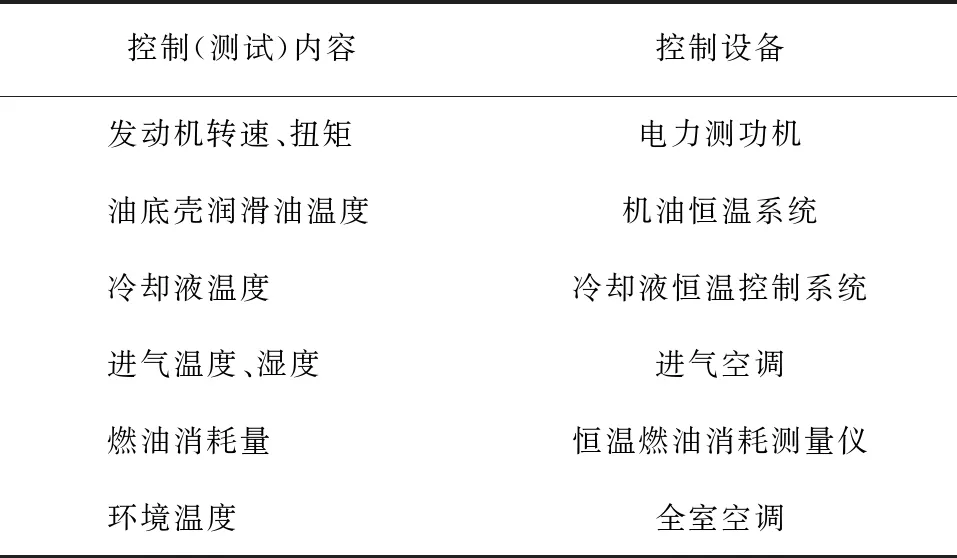

发动机台架测试中各参量控制(测试)方式及涉及到试验设备如表3所示。

表3 台架测试设备

2.2 重复性及与整车一致性验证

2.2.1 边界条件一致性

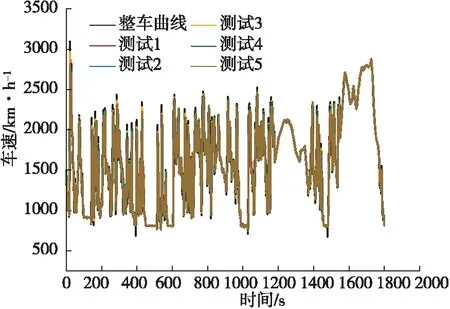

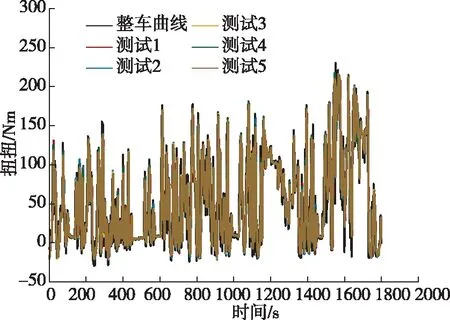

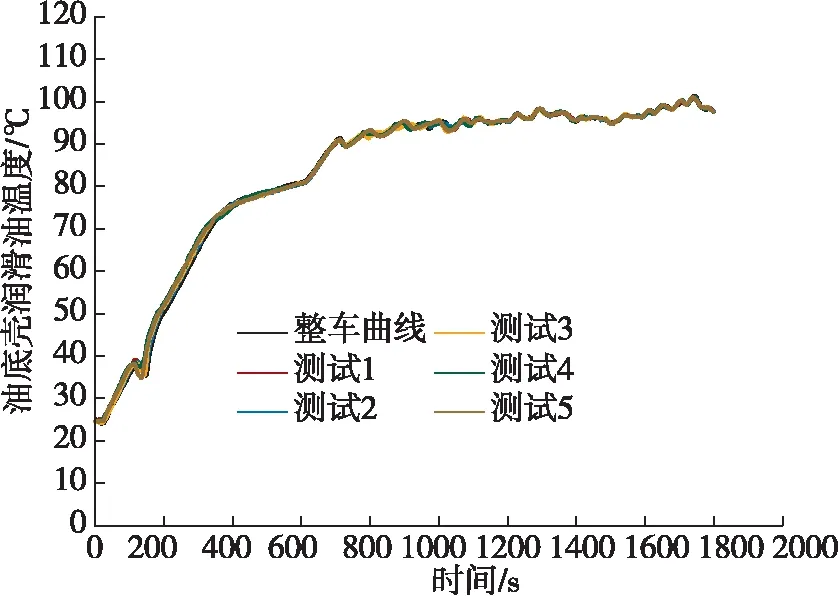

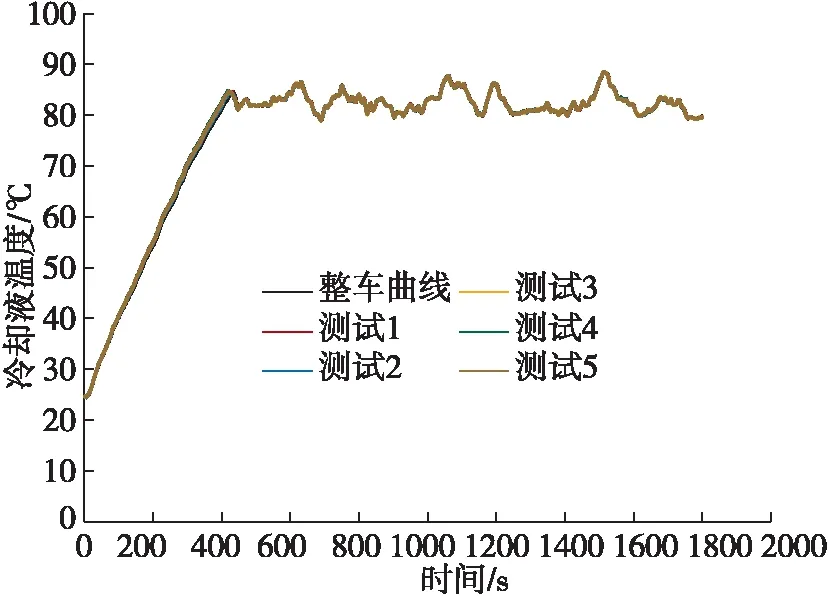

图3~图6为5次重复性测试中边界条件控制情况。

图3 发动机转速一致性

图4 发动机扭矩一致性

图5 油底壳润滑油温度曲线

图6 冷却液温度曲线

图3~图6中整车曲线是指整车WLTC循环测试时ECU相关输出参量,对比模拟测试曲线与整车测试曲线变化情况可知,在发动机台架WLTC模拟循环测试中,发动机转速、油底壳润滑油温度、冷却水温与整车测试目标曲线基本一致,台架模拟循环测试中发动机能够复现其在整车测试时工作状态。

5次重复性测试时,发动机转速、扭矩瞬态响应及重复性测试一致性较好;各测试点油底壳机油温度变化趋势一致,最大重复性差异不超过±2.5 ℃;冷却液温度变化趋势一致,且各测试点温度最大重复差异不超过±2.5 ℃。发动机台架试验室测控设备动态响应及控制精度满足模拟测试需求。

2.2.2 测试结果一致性及与整车关联性

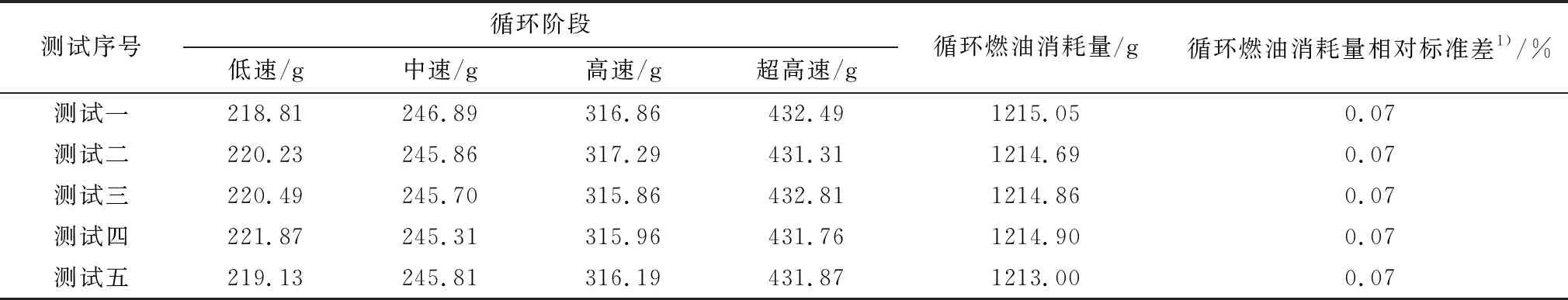

表4为R润滑油进行5次重复性测试燃油消耗量结果,由表4可知,在5次重复性测试中,台架模拟循环测试燃油消耗量相对标准差不超过0.1%,测试结果重复性情况满足润滑油对燃油经济性差异区分需求。

表4 R燃油消耗率测试结果

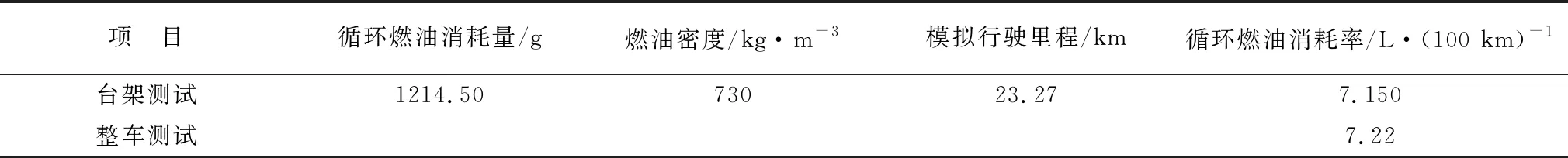

基于R润滑油测试结果均值,燃油密度以及所模拟行驶里程,计算出循环燃油消耗率,台架循环燃油消耗率与整车测试结果对比情况如表5所示,台架模拟整车WLTC循环测试结果与整车WLTC循环测试结果均值相差为0.07 L/100 km,两者有强关联性。

表5 台架测试结果与整车测试结果比较

2.3 可区分性验证

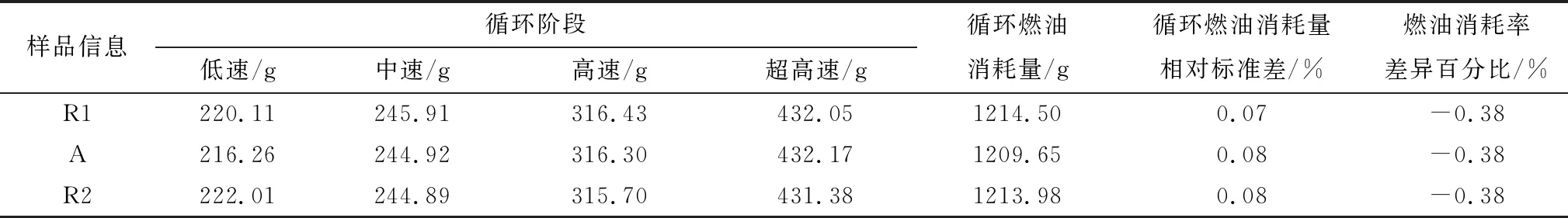

分别应用R润滑油与A润滑油进行台架模拟整车WLTC循环测试,测试顺序为R1/A/R2,每样品均进行5次重复性测试,测试结果如表6所示,其中R1结果为重复性验证工作中R测试结果。

由数据可知,每种润滑油进行5次重复性测试,测试结果相对标准差未超过0.1%,且R润滑油两次测试均值相差不超过0.05%,测试系统稳定,且具有较高的重复性水平。

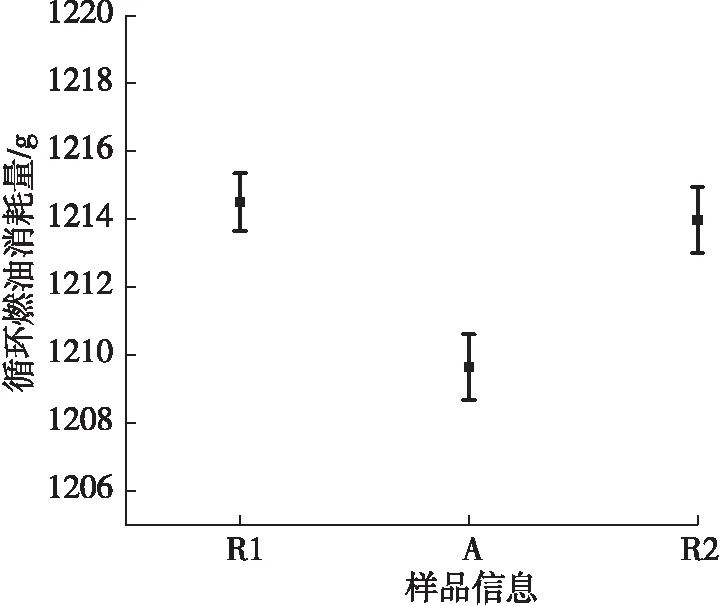

如图7所示,本次验证中,相对于R润滑油,应用A润滑油进行台架模拟WLTC循环测试时,燃油消耗量降低0.38%,燃油消耗量的降低主要体现在低速阶段,其他车速区间未有明显区别。WLTC循环测试中,低速区间段温度较低,而A润滑油低温黏度较参比油小,造成摩擦阻力相对较小,燃油消耗量降低。

表6 可区分性验证结果

图7 可区分性验证结果

综合上述分析,本评价方法从测试结果的重复性、不同润滑油间结果的可区分性、台架测试结果与整车关联性的角度看,满足不同润滑油对发动机燃油经济性影响评估需求,可直接服务于整车制造企业的初装油选型及润滑油和添加剂公司的产品研发。

3 结论

(1)发动机台架模拟WLTC循环测试方法边界条件可控,能够复现整车WLTC循环测试时发动机工作状态。

(2)对于同一润滑油,发动机台架模拟整车WLTC循环测试结果相对标准差不超过0.1%。

(3)发动机台架模拟WLTC循环测试燃油消耗率计算结果与整车测试结果接近,具有较强的关联性。

(4)本评价方法对于不同润滑油对燃油经济性影响差异具有明显的可区分性。

(5)本评价方法可直接服务于主机厂及润滑油公司产品研发。

(6)本评价方法不局限于模拟整车WLTC循环测试,通过边界控制调整,可适用于其他瞬态及稳态燃油消耗测试。