车用轮毂轴承复合锂基润滑脂的组成和制备工艺对其性能的影响

2021-05-26艾罡万书晓程亮杨巍

艾罡,万书晓,程亮,杨巍

(1.广研德孚科技发展(深圳)有限公司,广东 深圳 518100;2.广东石油化工学院,广东 茂名 525000)

0 引言

汽车工业是我国经济的支柱产业。过去十年中,我国汽车工业发展迅速且壮大,并取代日本和美国成为世界第一大汽车生产国。中国汽车市场体系的建设将进一步加快,汽车需求量和保有量将继续增长,汽车消费环境将不断改善,全社会汽车化水平将不断提高,新能源汽车加速发展[1-2]。

润滑脂应用于汽车润滑的部位多达数百个,但使用量最大的是轮毂轴承和万向节,占整车润滑脂使用量的60%左右,并且由于轮毂轴承高温、高剪切和重载的工况对润滑脂的使用性能要求非常高。由于润滑脂在轮毂轴承中所起到的重要作用——主要起抗磨、减摩和密封的作用,常被称为轮毂轴承“第五组成部分”[3-5],其性能的好坏直接影响着轮毂轴承的使用寿命。

复合锂基润滑脂具有良好的高温多效性能,自发明以来持续受到广泛研究和应用。同时复合锂皂的原料多样性及良好的稠化能力,使其可以制备满足各种工况要求的润滑脂。本文主要从两个方面:不同稠化体系制备的复合锂基润滑脂;不同工艺对复合锂基润滑脂在轮毂轴承上的应用影响方面进行探讨。

1 车用轮毂复合锂基脂使用性能与实验室测定性能相关性分析

汽车轮毂脂具有较长的使用寿命和使用效果,这就要求润滑脂必须满足以下要求。

1.1 耐温性能

滴点是指润滑脂受热溶化开始滴落的最低温度,轮毂轴承的温度主要是由于轮毂轴承的摩擦和制动器的摩擦所产生的热量,润滑脂耐高温性能差,在高温情况下流失非常严重不但会降低润滑脂本身的寿命,对环境和安全也会形成不利的影响;润滑脂的耐温性能是车辆轮毂脂的至关重要的指标之一;测试方法见表1。

1.2 机械安定性

机械安定性能又叫剪切安定性,指润滑脂在工作条件下稠度变化的大小。润滑脂在长期工作中,受到剪切,稠度会发生一定的变化,如果受剪切后稠度变化较大,则表示润滑脂机械安定性差,反之则良好。在汽车运行时,润滑脂受到轮毂轴承运转时产生的剪切,机械安定性差的润滑脂则会软化流失,造成润滑不良,从而导致轴承失效,酿成事故。由此可见,润滑脂的机械安定性能的好坏尤为重要;测试方法见表1。

1.3 抗水性

润滑脂的抗水性能:润滑脂在使用过程中与水蒸气或水接触时抗水冲洗及抗乳化的强弱能力。汽车行驶过程中难免会遇到各种各样的有水环境,润滑脂抗水冲洗及抗乳化的强弱能力就变得十分重要;测试方法见表1。

1.4 低温扭矩

润滑脂的低温扭矩:润滑脂在低温时,其阻滞低速滚珠轴承的程度。低温扭矩的大小决定着所使用润滑脂润滑的轴承在低温下启动的难易程度,如果低温扭矩过大将使启动困难且功率损耗增多和成本增加。车轮毂轴承润滑脂低温扭矩也是一个非常重要的指标;测试方法见表1。

1.5 极压抗磨性能

极压抗磨性是轮毂轴承润滑脂极其重要的一项指标,润滑脂的极压抗磨性是指在负荷、载荷的作用下润滑脂降低金属的摩擦磨损的能力,极压抗磨越好润滑脂的使用寿命越长;车用轮毂脂各项要求所对应的测试项目及方法如表1所示。

表1 车用轮毂脂性能测试方法

2 不同复合剂的影响

2.1 复合剂的类型

稠化剂在润滑脂中具有决定性作用,它可以吸附并固定基础油构成稳定体系形成伪凝胶形式的润滑脂。复合锂基脂主要使用的是由大分子酸、小分子酸(复合剂)与氢氧化锂共同作用生成的复合锂皂[6-7]。

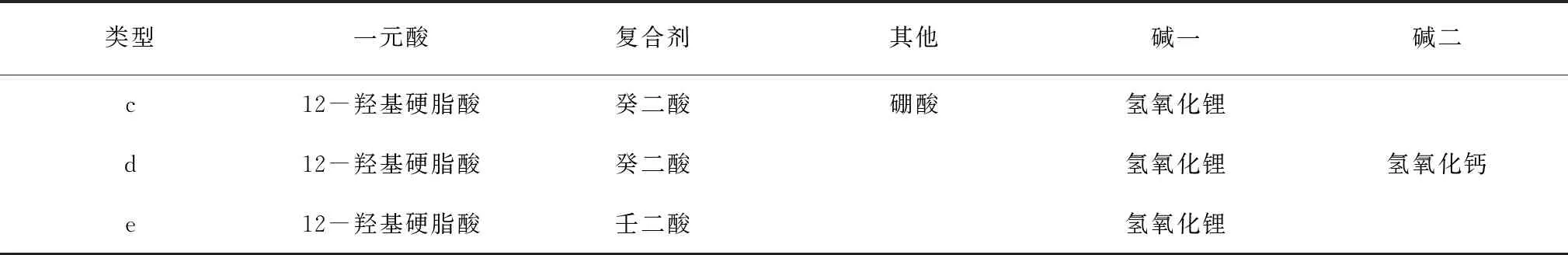

目前国内生产高温复合锂基脂主要采用12-羟基硬脂酸-癸二酸稠化体系、12-羟基硬脂酸-癸二酸-硼酸稠化体系及12-羟基硬脂酸-癸二酸及氢氧化锂-氢氧化钙体系,也有少部分采用12-羟基硬脂酸-己二酸稠化体系,具体可参考表2。

表2 轮毂用复合锂基润滑脂稠化体系

表2(续)

随着环保和减排的压力加大,国内癸二酸工厂生产受到很大限制,加上癸二酸的原料蓖麻油主要原料来源国印度受天气影响大量减产,导致癸二酸在国内的市场价格不断攀升,价格几乎翻倍,且波动较大[8]。国内壬二酸由于其制备工艺(臭氧裂解油酸或工业蓖麻油),原材料及生产工艺装置的原因:产量及纯度均偏低,因此高纯度的壬二酸(纯度>94%)价格偏高,未能实现在润滑脂中的大批量应用;国外近几年由于美国、英国和意大利等国家的壬二酸制备装置和工艺的相继升级扩产及投产,尤其是意大利Matrica公司(由意大利ENI Versalis和Novamont两大化学公司合资)选用稳定的原材料葵花籽油为原料,采用专有生物制剂技术生产出的高品质、高纯度的价格及供应稳定的壬二酸,国内的销售价格与目前癸二酸价格接近,为壬二酸在复合锂基润滑脂中的大批量的应用提供了前期条件。

上述的几种稠化体系在应用中各有优缺点[9-11]:

(1)12-羟基硬脂酸-己二酸稠化体系总体成本较低,但是其制备的复合锂基润滑脂滴点仅260 ℃左右,其他机械安定性及极压抗磨性能等综合性能均较差;

(2)12-羟基硬脂酸-癸二酸-硼酸稠化体系其制备的复合锂基润滑脂滴点能达到300 ℃以上,同时由于硼酸盐的存在,能有效改善润滑脂的极压抗磨性能,其缺点是生产工艺过程相对复杂,工艺控制难度加大,同时生产过程中由于含有硼酸,生产及使用过程中可能会有含硼废水及污染物的产生,对环境造成一定的影响;

(3)12-羟基硬脂酸-癸二酸及氢氧化锂-氢氧化钙体系,由于引进了钙皂,所以复合锂-钙基润滑脂的抗水性能和极压抗磨性能要优于复合锂基润滑脂,但是钙皂的引入会降低稠化剂的稠化能力[12-13];

(4)12-羟基硬脂酸-壬二酸稠化体系,由于壬二酸的引入,所制备的复合锂基脂形成的皂纤维结构相对长且细,因而形成的碳链骨架结构更致密,缠绕更紧凑,能够在摩擦表面形成更致密的油膜,润滑脂能够获得更强的稠化能力(润滑脂的稠度提高),更好的机械安定性能和更高的极压抗磨性能;但是目前来说,采用壬二酸制备复合锂基润滑脂对工艺设备条件有一定的要求:采用压力釜一步法工艺(压力≥0.4 MPa,复合时间不低于1 h,复合温度≥130 ℃),后期可通过对工艺提升及设备的改进进行弥补。

2.2 不同稠化剂体系制备的复合锂基润滑脂性能对比分析

2.2.1 具体实施配方比例

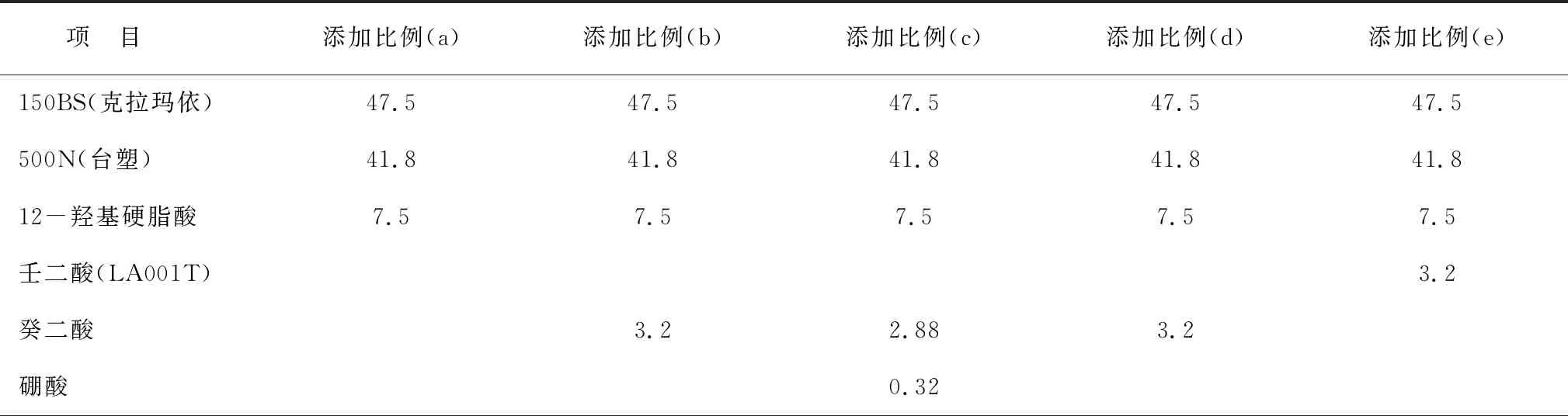

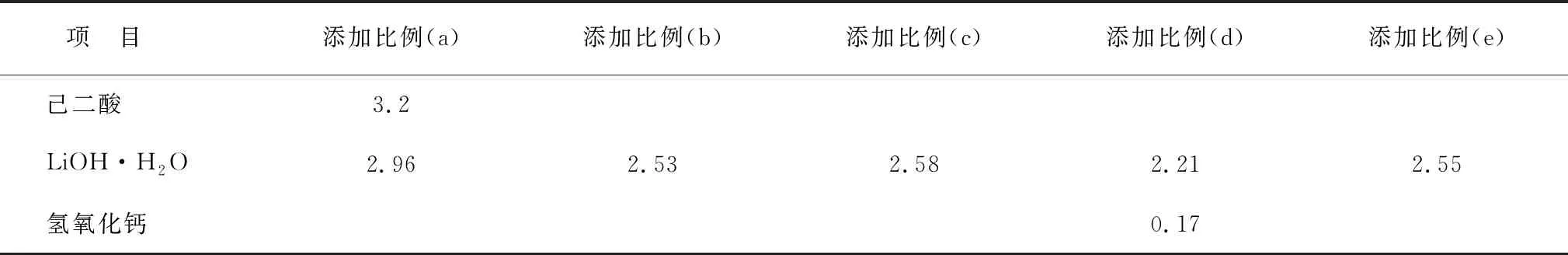

本文测试均采用相同的基础油及皂含量,具体配比如表3所示。

表3 车用轮毂用复合锂基润滑脂配比 %

表3(续)

2.2.2 具体制备工艺

本文测试均采用相同的压力釜一步法制备工艺,具体工艺流程如下:

(1)部分基础油(大约40%~50%)投入压力反应釜中,开始升温;

(2)升温至(80±5) ℃,投入全部的12-羟基硬脂酸和二元酸(癸二酸,己二酸,壬二酸,硼酸中的一种或多种),及碱(一水氢氧化锂,氢氧化钙中的一种或两种混合)的水溶液,搅拌升温;

(3)升温至130~150 ℃之间,开始保温保压(0.4 MPa)进行复合反应1 h以上;

(4)开始边泄压,同时边升温边排水,始终保持升温泄压脱水的过程,至泄压为零;

(5)加入升温油(余油的30%~50%);

(6)升温至204~210 ℃,保温5~10 min;

(7)加入剩余的10%~20%左右的急冷油,搅拌降温,冷却至100 ℃左右,加入添加剂,搅拌均匀;

(8)均质机均质;

(9)脱气,过滤,装桶。

2.3 测试结果及分析

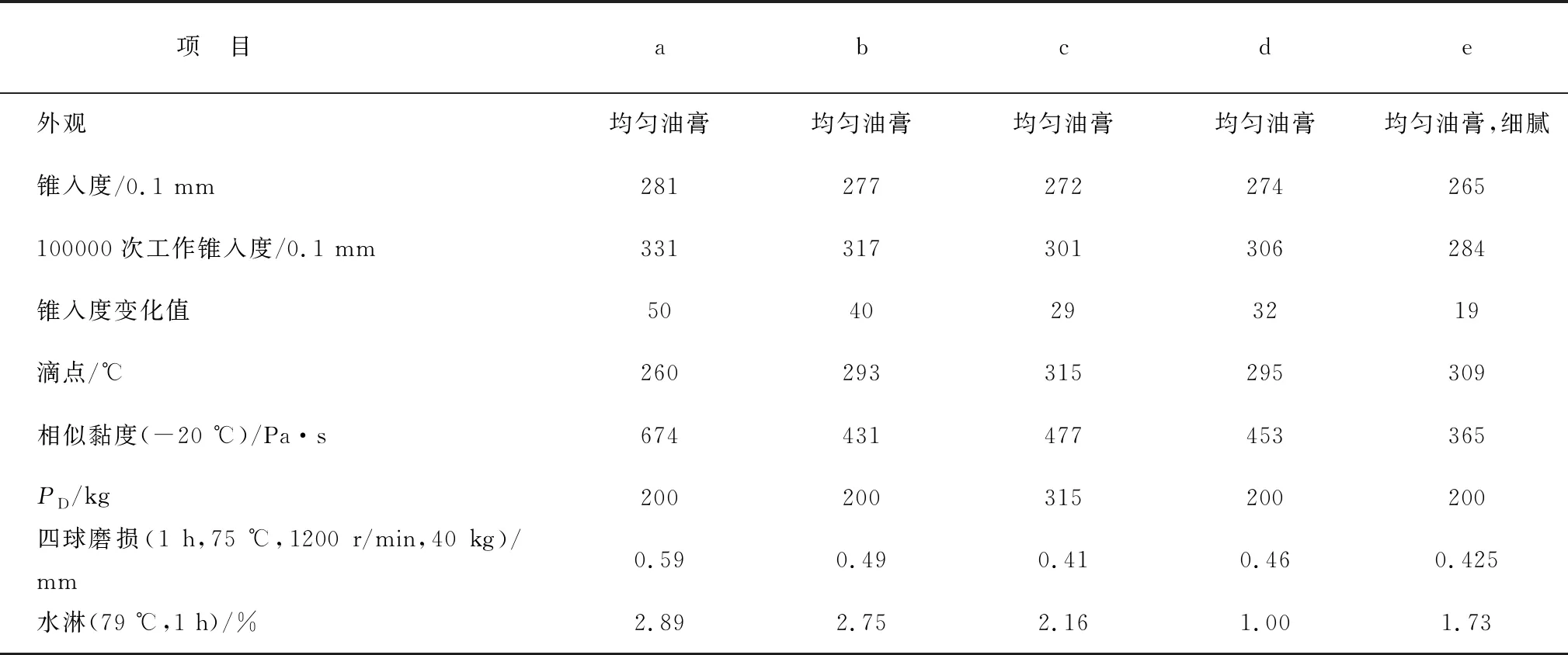

不同稠化剂体系制备的复合锂基润滑脂性能测试结果,如表4所示。

表4 测试结果

从表4测试结果中可以得出:

(1)采用癸二酸,硼酸-氢氧化锂稠化体系制备复合锂,具有好的耐高温性能和极压抗磨性能:延长润滑脂的使用寿命。

(2)采用癸二酸-氢氧化锂,氢氧化钙稠化体系制备的复合锂,具有好的抗水淋性能:可以提高润滑脂的防水性能,润滑脂在润滑部位的存续时间变长,延长润滑脂的使用寿命。

(3)采用壬二酸-氢氧化锂稠化体系制备的复合锂,具有良好的稠化能力:可以降低稠化剂的用量,降低成本。

(4)采用壬二酸-氢氧化锂稠化体系制备的复合锂,具有良好的机械安定性能,极压抗磨性能和低温性能的同时具有较好的抗水淋和耐高温性能;复合锂基润滑脂具有更好的综合性能。

3 不同调合工艺的影响

3.1 制备工艺的影响

复合锂基润滑脂的制备方法可分为常压釜法、压力釜法和接触器法三种制备工艺。国内大部分厂家采用的是常压法及压力釜法生产复合锂基脂,其中常压釜法工艺较为复杂,耗时长,能耗大;压力釜法能够使得物料反应更充分,提高复合效率,缩短总体的反应时间,降低能耗,达到节约成本的目的[14-15]。

3.2 冷却工艺的影响

通常情况下生产复合锂时采取急冷工艺对癸二酸稠化体系的复合锂基润滑脂影响较大:不仅滴点降低且分油量增大,主要原因是:癸二酸锂与12-羟基硬脂酸锂共结晶形成的皂纤维较粗,急冷工艺条件会使得皂纤维结构变得更粗,空间结构孔隙增大,导致润滑脂的锁油能力降低。

急冷工艺对壬二酸稠化体系的复合锂基润滑脂的性能影响反而是有益:滴点有所提升,抗剪切性能有一定的提高,分析原因是:壬二酸锂与12-羟基硬脂酸锂共结晶形成的皂纤维较细长,急冷工艺条件使得皂纤维结构变得更粗,润滑脂的晶体结构更完善,提高复合锂基脂的耐高温性能和抗剪切性能。

4 结论与展望

汽车的制造水平近几年有了飞速的发展,因此汽车轴承日益向高速、高可靠性和长寿命方向发展,同时要求用于轮毂轴承等部件的润滑脂具有较高可靠性和长寿命,即要求润滑脂具有良好的耐高温性能同时要具有良好的机械安定性能,良好的微动磨损性能及具有一定的抗水冲淋性能;因此以前使用的产品已逐渐不能满足性能的需要[7];这就要求广大的润滑脂生产企业研发高性能的复合锂基润滑脂,以满足更特殊或苛刻的应用要求。

本文共介绍了四种不同的稠化剂体系对复合锂基润滑脂的性能影响,通过性能测试结果对比可以得出:采用12-羟基硬脂酸-壬二酸稠化体系制备的复合锂基润滑脂性能最好,具有更好的机械安定性能及稠化能力;而采用12-羟基硬脂酸-癸二酸-硼酸稠化体系其制备的复合锂基润滑脂较好,但是对水环境有一定的影响;采用12-羟基硬脂酸-癸二酸及氢氧化锂-氢氧化钙体系制备的复合锂基润滑脂其抗水性能较好,但是其机械安定能较差;采用12-羟基硬脂酸-己二酸稠化体系制备的复合锂基润滑脂性能较差。