玻璃模压成形系统综述

2021-05-25曾子浩

曾子浩

(中国矿业大学(北京),北京 100083)

1 玻璃模压成形技术的应用

随着现代科学技术的不断进步,各种光学系统和光电复合系统的应用范围和使用量不断扩大,小尺寸光学透镜、光学微透镜阵列等光学元件在CCD制造[1]、红外焦平面制造[2]、仿生复眼制造[3]、全景成像技术[4]、光纤集成[5,6]等其他越来越多的领域得到了广泛应用[7],因此其需求量也与日俱增。光学微透镜阵列对制造工艺的要求很高。传统的机械加工技术存在加工周期长、效率低等缺点[8,9];而光刻技术[10,11]、LIGA技术[12-14]和“三束”加工技术[15-17]以及其他先进加工技术[18]又普遍存在着设备和加工成本高、效率低、一致性差等缺陷。而光学材料模压成形技术具备加工周期短、效率高、成本低等优点,且能够适应光学玻璃这一高性能且难以加工的光学材料,对于光学透镜和光学微透镜阵列的制造技术的发展有着不可替代的作用,玻璃模压成形系统是该技术的核心,因此光玻璃模压成形系统得到了广泛的研究和关注。

2 玻璃模压成形系统简介

玻璃模压成形系统可主要分为单工位玻璃模压成形系统和多工位玻璃模压成形系统两大类,单工位玻璃模压成形系统只有一个工位,加热、模压、退火、冷却等不同工序均在这一个工位上完成。单工位玻璃模压成形系统的生产周期长、效率低,因此主要用于小批量的光学玻璃元件的模压成形生产。多工位玻璃模压成形系统具备多个工位,模具和玻璃预形体在这些不同工位上依次完成加热、模压、退火、冷却等工序。由于可以让多个模具和玻璃预形体在不同工位上一齐加工,因此多工位玻璃模压成形系统的生产周期可缩短为一个工序的时长,生产效率高,适合大批量的光学玻璃元件的模压成形,由于内部空间有限,因此多工位模压成形系统更适合小尺寸的光学玻璃元件的模压成形生产。

3 国内外现状

东芝公司在玻璃模压成形系统的研发、生产和销售领域一直处于领先地位,自20世纪80年代起就开始了玻璃模压成形系统的开发,目前已经形成了一个完整的产品系列,包括多种具备不同功能的产品类型,能够满足用户的不同需求,如图1所示。东芝公司在1986年完成了第一台模压成形系统MO-2S的开发,该模压系统使用高频电磁波加热,可对直径为60mm及以下的光学玻璃元件进行模压加工;其后东芝公司于1993年完成了GMP-211的开发,该模压系统将加热装置由高频电磁波改为红外线,解决了加热不均的问题,同时引入了氮气保护系统,并将可模压的光学玻璃元件直径由60mm扩大到了110mm;2005年,东芝公司完成了具有多个加工工位的GMP-58-7Z的开发。之后陆续完成了多款分别具备不同特色玻璃模压成形系统的开发工作,例如能够进行真空保护氛围下的模压成形工作的GMP-207HV、最大模压力可达到40kN的GMP-311V、以及GMP-315VW、GMP-106-2CV、GMP-1013-10S、GMP-310V-3R等等。此外,还有其他众多国外企业在玻璃模压成形系统的开发和生产上有着深入的研究,并成功申请了多项专利。

大镐科技在光学玻璃模压成形系统的开发上也有着很深的积累,其利用玻璃模压成形技术生产的3D曲面玻璃是三星Edge系列智能手机的玻璃外壳和曲面屏等重要零件的供应来源。3D曲面玻璃模压成形技术相比玻璃透镜模压成形技术而言没有原理上的差别,同样的3D曲面玻璃使用的设备的基本结构和运作原理也和普通的玻璃模压成形设备别无二致,仅是整体尺寸更大,极限温度更高。大镐科技生产的玻璃模压成形设备的加工对象以3D曲面玻璃为主,其生产的传统玻璃模压成形系统的型号种类不如东芝公司繁多,但也能够形成一个完整的体系,具体如图2所示。

图1 东芝公司生产的玻璃模压成形系统系列示意图

图2 大镐科技生产的玻璃模压成形系统系列示意图

除此之外,也有部分企业进行了玻璃模压成形系统的开发工作,例如摩尔公司、DTI公司等。但这些公司生产的模压系统通常都是单独的一个型号,完整的产品序列较为少见。

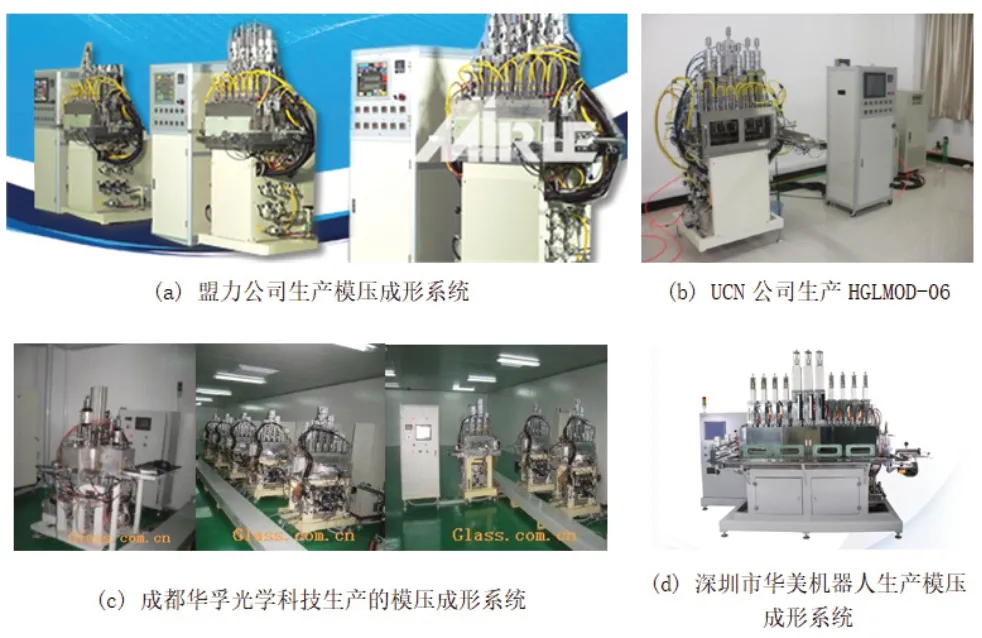

目前国内进行玻璃模压成形系统的研发和生产的公司中,例如盟力自动化有限公司、UCN等、另外,大陆的部分公司也进行了玻璃模压成形系统的开发和制造,例如成都华孚光学科技有限公司、深圳市华美机器人、湖北新华光信息材料有限公司等等,如图3所示。

图3 国内公司生产的玻璃模压成形系统

4 总结

从东芝公司、大镐科技的模压系统的详细资料中我们可以看出,目前国外的模压成形系统结构设计种类繁多,从红外加热到储热板加热、从水冷却到氮气控制冷却、从气缸驱动到伺服电机驱动,形成了一整套完整的产品序列。同时这些模压系统的性能参数同样强大而多样,从40mm的极限加工直径到150mm的极限加工直径、从800摄氏度的极限温度到1500摄氏度的极限温度、从2kN的极限模压力到30kN的极限模压力,可以满足不同场合不同类型光学元件的使用需求。不但极大地促进了光学材料模压成形技术的发展,也为光学元件的制造企业和设备制造企业本身带来了客观的经济效益。

而相对的,目前国内的玻璃模压成形系统制造企业,生产的模压成形系统大多都是基于同一种结构的国外产品仿制而来,这也使得目前国内生产的模压成形系统的结构设计种类极为单一,同时也限制了对应的性能参数范围。同时,目前的模压成形系统作为仿制品其制造工艺也显得较为粗劣,难以满足模压成形技术这一超精密制造技术的使用需求,这也使得国内的模压成形系统相比于国外同类产品竞争力低下,从而使我国的模压成形技术的发展从成形系统这一根本问题上就处于受制于人的状态,这对我国模压成形技术的发展乃至各类光学玻璃元件的制造等工业领域的发展都有着极大的负面影响。