加卸载煤体损伤-渗透特性影响因素实验研究

2021-05-25徐超秦亮亮李晓敏杨港孙浩石

徐超,秦亮亮,李晓敏,杨港,孙浩石

1.中国矿业大学(北京)共伴生能源精准开采北京市重点实验室,北京 100083;2.中国矿业大学(北京)应急管理与安全工程学院,北京 100083;3.山东科技大学矿山灾害预防控制重点实验室,青岛 266590

随着社会经济的快速发展,我国对煤炭资源的需求量和开采强度不断增加,浅部资源已不能满足当前发展需求,煤矿开采逐渐向深部延伸[1-4]。由于深部煤体受强开采扰动的影响,加载-卸荷的过程会反复作用在煤体上,造成工作面前方煤体受力状态发生改变,使煤体的损伤变形程度加深,渗透率发生改变,给煤岩瓦斯动力灾害治理增加难度[5-8]。加载-卸荷重复作用在采动煤体的过程中,加卸载方式、轴压加载速率、围压卸荷速率、围压等多重因素均会影响着煤体的损伤-渗透特性变化规律,因此开展加卸载煤体损伤-渗透特性的影响因素研究是十分必要的。

国内外学者对采动煤体的损伤-渗透特性规律开展了大量的研究。姜永东等[9]开展了煤在声场作用下的渗透率演化实验,发现了煤体渗透率可以被声场作用有效地提高。刘永茜[10]进行了煤体在循环荷载作用下的渗透率演化实验,分析了煤体在应力循环作用下渗透率的演化规律。徐超等[6,11]研究了型煤试样在不同力学路径条件下的损伤-渗透时效特性。李东印等[12]分析了双向应力作用下的煤样在不同力学路径下渗透率的演化规律。王辰霖等[13]开展了高度不同的原煤煤样在循环加卸载作用下的渗流实验,得到了在循环加卸载作用下高径比对渗透率的影响。薛燕光等[14]得到了不同围压、轴压、瓦斯压力对原煤渗透性的影响规律。Yang等[15]开展了循环加卸载条件下,煤的各向异性渗透率实验,得出煤样的渗透率在卸载过程中存在不可逆性。Chen等[16-17]利用CT扫描,研究了不同力学路径下原煤渗透率的演化规律。Jia等[18]结合力学渗流实验得到了煤样渗透率与轴向应变的关系。

总之,目前学者针对不同条件下煤体的渗透率规律做了大量研究,但综合考虑加卸载煤体损伤-渗透特性影响因素的实验研究较少。因此,本文根据煤体所处的实际力学环境,设置合理的力学路径,实验研究加卸载方式、轴压加载速率、围压卸荷速率和围压等因素对煤体的损伤-渗透特性的影响规律,可为深部煤岩瓦斯动力灾害防治提供理论参考。

1 实验方案设计

1.1 实验设备及方法

实验所用的设备为煤岩吸附-渗流-力学耦合特性测定仪器,原理如图1所示。实验设备包含荷载模块、渗流模块和声发射(AE)模块[19]。AE传感器位置在围压罐体之外,由于罐内煤样四周充满了高压状态的液压油,可近似视为密实体,且煤样离传感器距离较小,对AE信号传播作用的影响可以忽略不计。此次实验采用瞬态法测定渗透率,AE信号参数中的能量累计数用以分析煤样在各力学路径下的损伤-渗透率的演化规律。

1.2 煤样制备

此次实验煤样来自杨柳煤矿104采区10号煤层。由于该矿区地质构造复杂,被采样煤层经构造切割,煤体硬度和强度均较低,无法直接选取大块的煤样用以制作符合标准的原煤煤样。有研究表明[20],原煤与型煤的力学参数存在相似性,在实验条件相同的情况下,两者的变化规律相似,因此本次实验用型煤为实验对象。将取回的小煤块处理为粒度为0.20~0.25 mm的煤颗粒,向其喷射雾化水搅拌均匀后放入型煤制作模具,持续施加100 MPa的压力3 h后,在60 ℃的真空干燥箱中干燥24 h,然后将型煤加工为φ50 mm×100 mm的试样[19]。型煤试样的单轴抗压强度为3.1 MPa,弹性模量为0.38 GPa,当围压为2 MPa、4 MPa、7 MPa时,其三轴抗压强度依次为14.84 MPa、21.64 MPa、29.80 MPa[11]。

1.3 实验方案

为研究加卸载方式、轴压加载速率、围压卸荷速率和围压等因素对煤体损伤-渗透特性的影响规律,对煤体所受的实际力学状态进行合理的简化,设计3种力学路径分别为恒围压加轴压(路径1)、恒轴压卸围压(路径2)以及同时加轴压卸围压(路径3)。各路径参数见表1。

图1 实验系统原理

表1 实验参数

2 实验结果分析

2.1 加卸载方式的影响

以3种力学路径中编号1-5、2-4、3-2的试样为例,研究型煤试样在不同加卸载方式下的损伤-渗透规律(图2)。

由图2可知,在3种不同的加卸载路径下,试样发生损伤破坏的时间从1 180 s降为342 s,差应力峰值分别为23.8 MPa、8.6 MPa、14.6 MPa。试样破坏时的轴向应变分别为5.02%、1.18%、3.22%,径向应变分别为-2.47%、-1.22%、-1.81%。由于型煤试样的抗压和抗剪强度随围压的升高而变大,试样发生损伤破坏变困难,时间也变长,因此在围压较高的情况下,型煤的变形特性逐渐转变为塑性,使其轴向/径向应变发生上述变化。

在3种力学路径下,AE信号分别为0.18×104aJ、3.77×104aJ、5.61×104aJ。原因是,路径1比3围压高,其他实验条件相同,导致试样变形更接近于塑性变形,随着加载持续进行,试样发生损伤扩容,消耗大部分外力功,因此路径1的能量累计远小于路径3。路径2比3轴向应力小,其他实验条件相同,实验设备对型煤试样做功后者多于前者,型煤试样存储的弹性应变能也就后者多,因此其发生损伤破坏而耗散的能量也更多。不同路径对煤体损伤程度依次排序是:路径1<路径2<路径3。

在3种力学路径下,渗透率最低点处分别为0.662k0、0.660k0、0.574k0(k0为原始渗透率,即向型煤试样施加静水压力后所测得的渗透率)。随着实验的进行,型煤试样进入塑性变形阶段,渗透率逐渐恢复,最终分别为0.811k0、1.930k0、1.152k0。因为在峰前阶段,当路径3与1的轴向荷载量相同时,作用在试样上的围压前者更小,造成前者的损伤扩容程度、渗透率增幅大于后者。当路径3与2围压相同时,作用在试样上的轴向荷载量前者更大,造成其损伤扩容程度、渗透率增幅也更大。在峰后阶段,路径2作用在试样上的围压小于路径1和3,裂隙发育较完全,因此路径2的渗透率最终增幅最大。

图2 加卸载方式对煤体损伤-渗透特性影响规律

2.2 轴压加载速率的影响

以恒围压加轴压(路径1)中试样1-2、1-3、1-4及同时加轴压卸围压(路径3)中试样3-1、3-2、3-3为例,研究型煤试样在不同轴压加载速率下的损伤-渗透规律(图3)。

在路径1中,随轴压加载速率的增大,型煤试样损伤破坏时间从810 s降为652 s,差应力峰值从17.66 MPa降为17.16 MPa,降幅较小破坏时的轴向应变从3.80%降为3.26%,而径向应变从 -2.14%增至-1.73%。因为,当作用在试样上的围压恒为5 MPa时,随轴压加载速率的增高,试样发生破坏的时间提前。在型煤试样损伤发展中,颗粒界面滑移及裂隙扩展均需要时间,当轴压加载速率较低时,发育时间充分,造成符合稳态累计规律的损伤发生时间较早,而当轴压加载速率较高时,却与之相反。轴向/径向应变的变化说明,试样突然崩溃式破坏易于出现。加载速率对试样损伤过程影响较大,但对其抵抗能力影响微乎其微。

在路径3中,随轴压加载速率的增长,型煤试样损伤破坏时间从360 s降为205 s;而差应力峰值却由11.5 MPa增至16.8 MPa。因为,当围压卸荷速率都是10 N/s,轴向荷载量增至同一值时,高轴向加载速率对应围压更大,因此试样损伤破坏的时间较快。时间短导致试样内部颗粒界面滑移以及微裂纹静态扩展均得不到充分发育,导致试样突然崩溃式破坏易于出现。

在1和3两种力学路径下,试样的AE信号变化趋势开始增速较小,在试样破坏后呈爆炸式增长。在路径1的实验中,随轴压加载速率的增高,AE信号分别为0.16×104aJ、1.62×104aJ、4.32×104aJ。在路径3的实验中,分别为3.44×104aJ、5.61×104aJ、6.02×104aJ。在整个实验的过程中,试样损伤程度随轴向压头对其做功增大而增大,且表现为非稳态累积,释放能量更多。能量累计量陡然增加是型煤试样局部损伤和应变的表现。

随轴压加载速率的增高,在路径1的实验下,渗透率最低点处的渗透率分别为0.665k0、0.747k0、0.722k0,渗透率最终恢复为0.846k0、0.85k0、0.823k0。在路径3实验中,渗透率最低点处的渗透率分别为0.734k0、0.574k0、0.693k0,渗透率最终恢复为2.276k0、1.516k0、1.671k0。因为,在路径1中,随轴压加载速率的增高,试样的损伤程度增大,但由于围压保持不变,试样损伤扩容程度较小,使渗透率值最终恢复不到k0。在路径3中,加载速率高,对应作用在试样上的围压也高,在加载速率低的情况下,试样损伤破坏程度高,渗透率值在最终阶段大于k0。此实验还说明,围压对渗透率的敏感性比轴压加载速率更大。

图3 加载速率对煤体损伤-渗透特性影响规律

2.3 围压卸荷速率的影响

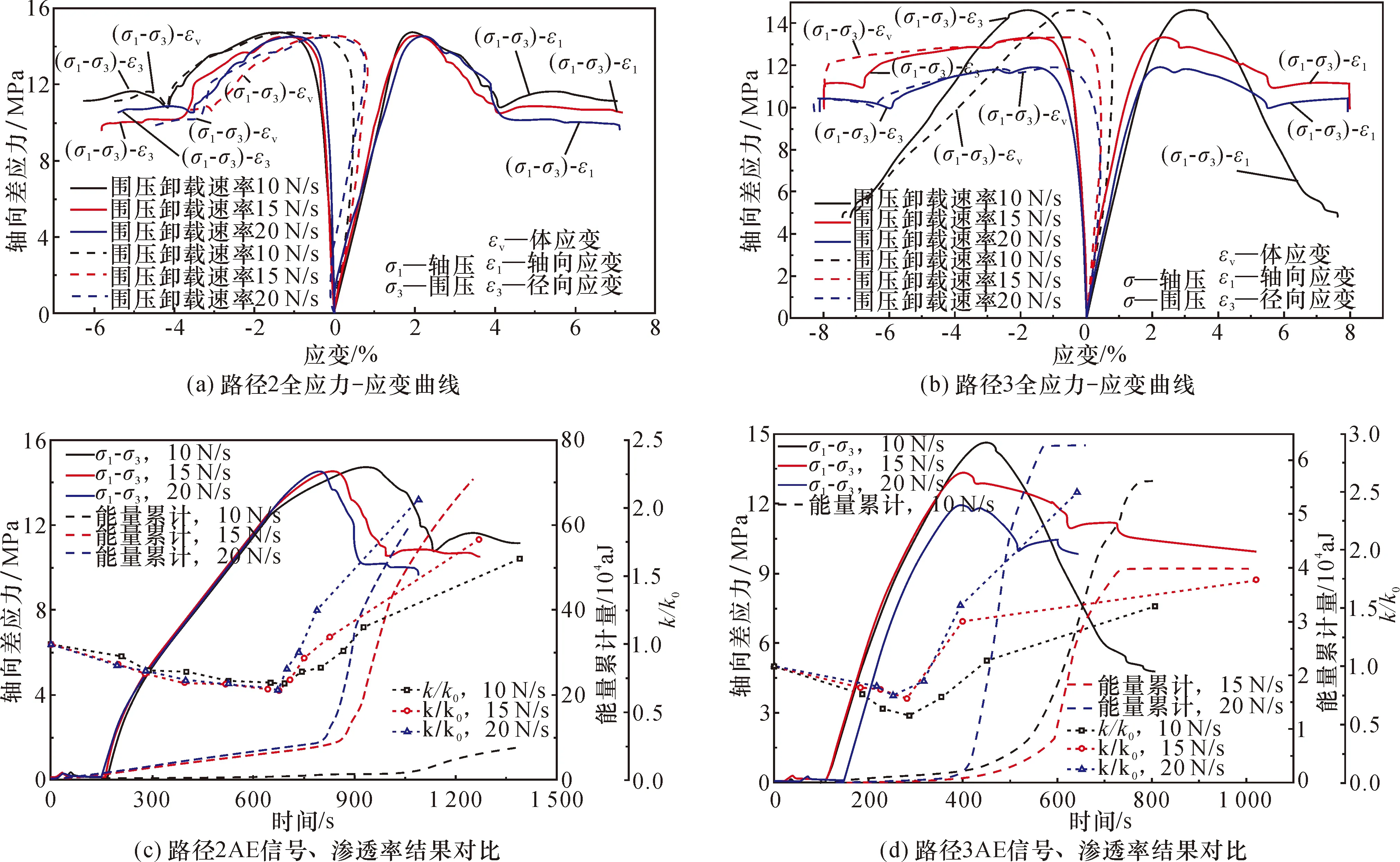

以恒轴压卸围压(路径2)中试样2-1、2-2、2-3及同时加轴压卸围压(路径3)中试样3-2、3-4、3-5为例,研究型煤试样在不同围压卸荷速率下的损伤-渗透规律。

在图4中,随围压卸荷速率的增大,在路径2中,损伤破坏时间以及差应力峰值均降低,而破坏时轴向/径向应变却增高;在路径3的实验中,损伤破坏时间、差应力峰值以及轴向应变均降低,而径向应变却增高。因为,轴向差应力增幅与围压卸荷速率呈正相关关系,导致发生损伤破坏时间变短。在路径1中,峰值强度降低很小,说明试样的损伤过程对于围压卸荷速率很敏感,但卸荷速率不改变试样抵抗破坏的能力。在路径3中,相同时间内,围压卸荷速率越高,围压降幅越大,越接近于峰值强度,因此轴向差应力峰值越小。

由图4(c)(d)可知,在路径2和路径3两种力学路径下,AE信号变化趋势与2.2节相同。随着围压卸荷速率的增高,在路径2的实验中,AE信号分别为7.91×104aJ、71.01×104aJ、60.04×104aJ;在路径3的实验中,AE信号分别为5.61×104aJ、3.99×104aJ、6.28×104aJ。在路径2中,试样损伤是由于内部储存的弹性应变能的释放所引发,释放速度随围压卸荷速率的变大而变快,使呈非稳态累计的损伤程度也变严重。在路径3中,试样内部储能的释放与外力做功共同导致试样损伤破坏,且围压卸荷速率与释放的能量呈非线性关系。

由图4(c)和(d)的k/k0曲线可知,随围压卸荷速率的增高,路径2最低点处的渗透率由0.708k0降为0.656k0,而路径3由0.574k0增至0.750k0,路径2渗透率由1.630k0增至2.063k0,路径3由1.516k0增至2.495k0。因为,在路径2中,随围压卸荷速率的增高,试样裂隙扩展和内部颗粒滑移发育的时间变短,导致渗透率最低点值比较小,出现时间比较晚。综上分析,试样渗透率的恢复程度与围压的卸荷速率呈正相关关系。在路径3中,试样发生损伤破坏时的围压值随围压卸荷速率的增高而降低,则围压卸荷速率和低围压作用共同影响试样的渗透率使其出现陡增现象。

图4 卸荷速率对煤体损伤-渗透特性影响规律

2.4 围压的影响

以恒围压加轴压(路径1)中试样1-1、1-3、1-5为例,研究型煤试样在不同围压下的损伤-渗透规律。

由图5可以看出,路径1下3组实验中,型煤试样从初始加载到发生损伤破坏的时间随围压增高而增大(由606 s增至1 180 s),且试样损伤破坏的差应力峰值也是随围压的增高而增大(由 12.9 MPa增至23.8 MPa);破坏时的轴向应变随围压的增高而增大(由3.34%增至5.02%),径向应变却与之相反,由-1.79%降为-2.47%。由摩尔-库伦强度准则可知,煤岩的三轴抗压强度与围压成线性关系,型煤试样的抗压和抗剪强度均随围压的增高而增大。围压越高,试样发生损伤破坏越困难,则从初始加载至发生损伤破坏的时间变长。其变形特性随试样所受围压的增高逐渐转变塑性,造成上述轴向/径向应变的变化,且破坏后的应力跌落水平较小。

由图5(b)可知,在路径1下,AE信号随围压的增大而逐渐降低,分别为2.26×104aJ、1.62×104aJ、0.18×104aJ。原因有两个:第一,型煤试样的抗压和抗剪强度与围压呈正相关关系,当其发生破坏时,实验设备对试样做功随围压的增高而增大;第二,型煤试样在高围压作用下,其变形趋向于塑性,试样损伤过程中体应变与轴向荷载量呈负相关关系。围压越高,型煤试样裂隙越发育,则需消耗外力功的很大部分,因此向外放散的能量较少。低围压作用时,型煤试样变形特征与高围压作用时相反,因此向外放散的能量较大。

3组实验中,随围压的增大,渗透率最低点处分别为0.719k0、0.747k0、0.662k0,渗透率最终恢复程度逐渐降低,由0.966k0降为0.811k0。综上分析得,试样的抗压和抗剪强度随围压的增高而增大,发生损伤破坏也就越困难,从初始加载到发生损伤破坏的时间也越长。在高围压作用下,由于型煤试样处于塑性变形阶段,使其渗透率最低点出现的时间比应力峰值出现的时间早。高围压情况下,试样的最终损伤程度、渗透率恢复程度低于低围压情况,这种情况说明型煤试样的渗透率变化规律具有显著的围压效应。

图5 围压对煤体损伤-渗透特性影响规律

在3种不同的加卸载方式下,将AE信号中的能量累计量(E)与试样损伤扩容后相对渗透率(k/k0)分别进行拟合,结果见表2。发现E与时间(t)呈指数函数关系,k/k0随t的变化规律满足幂函数关系。其中E的拟合函数中指数的拟合常数表示试样损伤程度,k/k0的拟合函数中底数的拟合常数表示试样损伤前渗透率(k)的衰减程度,指数表示试样损伤后渗透率(k)的恢复速度,渗透率的最终恢复程度由上述两者共同决定。

表2 不同卸载条件下AE信号、渗透率与时间的关系

3 讨 论

综上所述,在不同力学路径下加卸载方式、轴压加载速率、围压卸载速率和围压等因素均对煤体损伤-渗透特性产生显著影响,与浅部煤体相比,深部煤体受采动影响规律表现更为明显,因此研究结果可对深部煤层安全开采的工程实践具有一定的指导意义。

3种力学路径在现实的煤层开采过程中分别对应着不同的工程条件,如图6所示。图6中每个状态箭头的粗细和方向代表应力的大小和方向。状态1表征经历路径1的煤体所处的力学状态,此时煤体所受的垂向应力集中,水平应力不变,代表着工作面较远处的煤体所处的应力环境。状态2表征经历路径2的煤体所处的力学状态,此时煤体受采动影响,水平应力解除,垂向应力不变,代表着煤层开采过程中,邻近层卸压范围内煤体所处的应力环境。状态3表征经历路径3的煤体所处的力学状态,此时煤体一方面围压解除,另一方面垂向应力集中,代表着工作面前方的煤体所处的力学环境。相对而言,路径1和2都是在较为理想的情况下煤体受力状态,而实际情况是,受采动影响的煤体不存在水平应力或垂向应力永恒不变的状况,因此路径3更为真实地表征采动煤体的受力状态。

加卸载方式研究结果表明,同时加轴压卸围压对煤体损伤程度最大,则在煤层开采过程中,当煤层顶板岩层中存在厚硬岩层时,应注意在水平应力解除的同时,受采动影响的岩层破断所造成煤层所受垂向荷载量会陡然增大,煤体所受差应力比陡增,导致煤体的损伤程度增大,从而致使煤岩瓦斯动力灾害的发生。轴压加载率以及围压卸荷速率的分析结果表明,煤体的损伤程度与渗透率、加卸载速率呈正相关,因此在煤层开采过程中应着重避免采动应力集中,更要控制工作面的回采速度,防止顶板失稳破断所产生的垂向荷载速率使煤体损伤破坏程度加重,并且可以结合表2中k/k0的幂函数公式,掌握煤体渗透率的变化规律,为瓦斯抽采设计提供合理的理论依据,更有效地治理和利用矿井瓦斯。随着围压的增大,煤体发生损伤变形越困难,损伤程度越低,渗透率最终恢复程度越低的分析结果表明,在煤层开采过程中,在水平应力解除区域应及时、有效地采取合理的应对措施,避免发生以应力主导的煤与瓦斯突出、冲击矿压等煤岩动力灾害。

图6 煤层开采过程中采动煤岩体应力状态

4 结 论

本文根据煤体所受的实际力学状态,对其进行合理的简化,设计了恒围压加轴压(路径1)、恒轴压卸围压(路径2)和同时加轴压卸围压(路径3)3种力学路径的实验,通过观察型煤试样的应力-应变、AE信号、渗透率的变化来分析加卸载方式、轴压加载速率、围压卸荷速率以及围压对杨柳煤矿煤体损伤-渗透特性影响,主要得到以下结论:

(1) 不同的加卸载方式下,按型煤试样损伤严重程度以及时间响应速度排序是:路径1<路径2<路径3,而路径2的渗透率最终增幅最大;试样的抗压强度随加卸载速率的增高越容易达到;型煤试样随着围压的增高,变形特性转变为塑性,渗透率最终恢复程度随围压的增大而降低,且煤体的损伤、渗透特性具有显著的围压效应。

(2) 对实验所得的能量累计量和损伤扩容后的相对渗透率进行拟合,发现3种力学路径下的能量累计量(E)随时间的变化规律符合指数函数的关系,试样损伤扩容后相对渗透率(k/k0)随时间(t)的变化趋势符合幂函数关系。

(3) 分别介绍了3种力学路径所代表的工程条件,分析了4种影响因素对煤体损伤-渗透特性的影响规律,及其对杨柳煤矿工程实践的指导作用。在煤层开采过程中,应适当控制工作面的回采速度,避免采动应力的集中,注意关键层的失稳破断对下伏煤体的影响,尽量减缓顶板失稳破断所产生的垂向荷载速率,降低采动应力对煤体的损伤-渗透特性的影响,避免煤岩动力灾害的发生。