冷压型煤替代入高炉焦炭的试验研究

2021-07-01顾金朗沈少波陈元园

顾金朗,沈少波,张 政,李 娜,陈元园

北京科技大学,冶金与生态工程学院,北京 100083

我国煤炭资源丰富,但冶金炼焦煤资源比较紧缺[1-2],随着我国钢铁行业的快速发展,优质炼焦煤资源的日趋减少与高炉对焦炭质量要求越来越高之间的矛盾日益突出,并且焦炉炼焦带来的环境污染及焦炉老化等问题难以解决[3-4].因此,拓展非焦煤入高炉的利用途径,在低温下制备固化型煤替代部分焦炭入高炉尤为重要.国内外对非炼焦煤炼焦进行了大量研究,主要有捣鼓炼焦、型煤炼焦、Hypercoal配煤炼焦、高变质煤改性炼焦等[5-7].其中型煤炼焦对煤粉的高效利用有独特优势,主要包括粘结剂冷压型焦、无粘结剂冷压型焦、热压型焦工艺[8-9],上述研究成果具有重要的理论意义和应用价值.但是关于型煤低温固化后不经过高温炭化处理,直接用于高炉生产的研究报道不多.鉴于此,采用低固化温度的粘结剂制备型煤,系统考察了固化型煤的机械强度和热性能,对其替代入高炉焦炭的可行性进行试验研究.

1 实验部分

1.1 实验原料

实验所用无烟煤及肥煤均取自中国西南煤矿产区,两种煤样先在105 ℃下干燥2 h以去除外在水分,之后用标准筛筛选出粒度为0.07~0.45 mm的部分若干,煤样的工业分析结果列于表1,测定方法依照国标GB/T 212-2008.粘结剂由实验室自主研发,主要成分为有机高分子化合物和少量无机矿物质,具有强度高、渗透性好、耐高温、固化收缩率小等优点,在高温下与CO2的反应能力高于焦炭低于无烟煤,其灰分和挥发份分别为1.78%和27.41%,满足工业型焦生产对粘结剂的质量要求.

表1 无烟煤和肥煤的常规分析Table 1 Routine analysis of anthracite and fat coal

1.2 试验设备

在实验中用到的实验设备有:JM6102电子天平、TH101-1AB电热鼓风干燥箱、MDJM-10通用压力检测试验机、SK13-12管式电阻炉(焦炭反应性检测系统)、Ⅰ型转鼓(反应后强度检测设备)、孔径10 mm标准检验筛、MX6R金相显微镜、FR-1236马弗炉和内径20 mm的高强钢模具.

1.3 型煤制备方法

按照试验物料配比方案(表2)准确称取相应质量原料,首先在50 ℃下将粘结剂充分搅拌,其次将煤粉按照无烟煤、肥煤、肥煤+无烟煤(质量比1∶1)三种形式分别加入粘结剂中混合均匀,然后每次取7 g样品装入模具,在15 MPa压力下经3 min压制成型,型煤高度为12±0.2 mm,最后将型煤置于180 ℃下干燥2 h,取出后放入试样袋备用.

表2 试验物料配比方案Table 2 Material composition scheme of briquette

1.4 型煤性能指标及检测方法

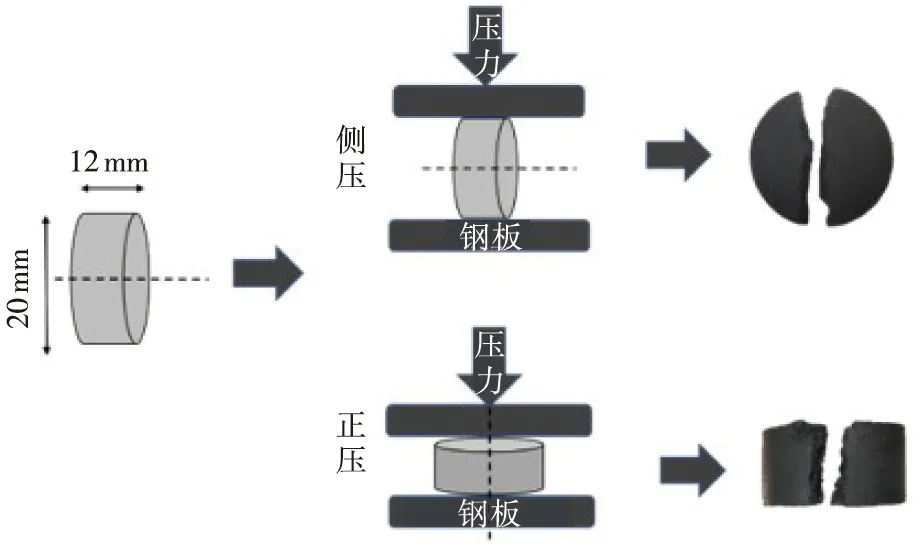

1.4.1 冷态抗压强度

按照MT/T748-2007《工业型煤冷压强度测试方法》,分别测定型煤的侧面和正面冷压强度,如图1所示.考察温度对型煤抗压强度影响时,先将型煤在隔绝空气条件下加热至指定温度,然后取出冷却至室温,最后将型煤侧面置于载物台上,按照MT/T748-2007中的操作要求进行侧压,记录型煤开裂时的最大压力,重复10次试验后取平均值.

图1 冷压强度检测示意图Fig.1 Schematic diagram of cold compressive strength test

1.4.2 反应性(CRI)及反应后强度(CSR)

按照国家标准GB/T 4000-2017《焦炭反应性及反应后强度试验方法》测量,型煤在1100 ℃及CO2气氛中反应2 h.其中,升温速度设置为10 ℃/min,转鼓转速为20 r/min,每次恒定600 r.

1.4.3 其他性能指标

灰分和挥发分,按照国家标准GB/T 212-2008《煤炭工业分析测定方法》进行测定.硫分,按照GBT 214-2007《煤中全硫测定方法》的高温燃烧中和法测定.表观形貌,使用正置金相显微镜观察型煤的孔结构及粘结剂分布.

2 结果与分析

2.1 粘结剂用量对冷压强度的影响

煤粉成型是一个复杂的物理化学过程,煤颗粒与粘结剂的挤压收缩过程是多种机制共同作用的结果,包括范德华力、静电力、机械啮合力等,但是当外部温度和压力发生较大变化时煤颗粒间的这些相互作用会大幅削弱,此时型煤强度取决于粘结剂内聚力及粘结剂与煤粒分界面的结合强度.因此,型煤冷压强度与粘结剂添加量的多少密切相关.

考察粘结剂加入量对固化型煤冷压强度的影响,图2为不同型煤的断裂截面光镜照片,图3为粘结剂添加量对型煤冷压强度的影响.从图3可见:粘结剂的增加可以明显提高固化型煤的侧压冷强度和正压冷强度,其中无烟煤型煤的冷强度的增速和增幅最大,肥煤型煤的冷压强度呈线性增长,肥煤+无烟煤的冷压强度介于肥煤型煤和无烟煤型煤之间;当粘结剂少于13%时无烟煤型煤与肥煤型煤的冷压强度值相差较大,这是由于高硬度的无烟煤颗粒不易产生弹性和塑性变形,导致型煤颗粒间堆积不紧密,空隙中的粘结剂不易互通填充形成整体(图2(b)和图2(d)),粘结剂对煤颗粒的粘附与黏聚作用无法发挥最大效果,使得无烟煤型煤的冷压强度低于肥煤型煤;当粘结剂含量大于13%时,煤粉种类对型煤冷压强度的影响降低,这是由于煤粉颗粒被粘结剂充分湿润包裹,使颗粒间隙中有足量的粘结剂固结体,物料之间紧密堆积,三种型煤冷强度差值缩小,粘结剂与煤粉的界面结合强度成为影响型煤冷强度的主要因素;当粘结剂占比大于14.5%时,物料之间堆积更紧密(图2(a)和图2(c)),三种型煤冷强度的差值进一步缩小,其侧压冷强度均大于1800 N,正压冷强度均大于12500 N,满足储运和入炉的要求.

图2 不同型煤的断裂截面光镜照片(a)无烟煤型煤、粘结剂为14.5%;(b) 无烟煤型煤、粘结剂为10%;(c)肥煤型煤、粘结剂为14.5%;(d) 肥煤型煤、粘结剂为10%Fig.2 Optical microscopy images of fracture sections of different briquettes (a) anthracite briquette,binder is 14.5%;(b) anthracite briquette,binder is 10%;(c) fat coal briquette,binder is 14.5%;(d) fat coal briquette,The binder is 10%

图3 粘结剂占比对型煤冷压强度的影响(a)不同型煤的侧压冷强度;(b)不同型煤的正压冷强度Fig.3 Effect of binder proportion on cold compressive strength of briquettes(a) lateral compressive strength of different briquettes;(b) positive compressive strength of different briquettes

2.2 粘结剂用量对反应性(CRI)和反应后强度(CSR)的影响

除了冷压强度外,型煤在高温下的热态性能更为关键.图4为粘结剂占比对型煤反应性和反应后强度的影响,图5为不同型煤测CRI后的光镜照片.

反应性是固化型煤在反应过程中损失的质量与入炉质量之比.从图4(a)可见:由于入炉型煤没有经历过高温炭化过程,煤粉和粘结剂在高温下产生热分解,大量的挥发产物会导致肥煤型煤CRI高达39%,肥煤+无烟煤型煤的CRI大于30%,仅无烟煤型煤CRI符合一级焦标准,高反应性在型煤CSR合格的条件下是有益的;当粘结剂添加量由10%增至16%时,三种型煤的反应性差值加大;由于粘结剂的挥发份低于肥煤,但肥煤型煤的反应性随粘结剂增加不降反增,可知粘结剂与CO2的反应能力高于肥煤形成的焦炭,同理由于无烟煤的挥发分低于粘结剂,但无烟煤型煤CRI随粘结剂含量增加逐渐降低,可知粘结剂与CO2的反应能力低于无烟煤.因此,粘结剂的加入量不宜过多,应充分考虑到型煤中各组分在高温下与CO2的反应能力,从而提高粘结剂的利用效率.

反应后强度(CSR)是焦炭热性能的重要指标,表示为转鼓后直径大于10 mm的型煤质量与转鼓前的质量比.从图4(b)可见:当粘结剂大于13%时,三种型煤的CSR均大于55%,满足了国标GB/T 1996-2003中一级焦炭CSR标准;肥煤型煤的CSR值高达78%~85%且变化幅度最小,由于肥煤产生的胶质体在高温下形成多孔碳化物结构(图5),该结构对提高肥煤型煤反应后强度起到重要作用,从而使肥煤型煤CSR受粘结剂含量变化的影响不明显;由于无烟煤自身没有粘结性,无烟煤型煤的反应后强度主要依赖粘结剂的支撑作用,所以受粘结剂添加量的影响较大;肥煤+无烟煤型煤反应后强度比无烟煤型煤高约10%,可能是肥煤的粘结组分产生的积极作用;当粘结剂添加量大于14.5%时,三种型煤的反应后强度增速均放缓且差值趋于稳定.

图4 粘结剂占比对型煤CRI和CSR的影响(a)不同型煤的CRI;(b)不同型煤的CSRFig.4 Effect of binder proportion on CRI and CSR of briquettes (a) CRI of different briquettes;(b) CSR of different briquettes

图5 不同型煤测CRI后的光镜照片Fig.5 Optical microscopy images of different briquettes after CRI test

综上所述,型煤CSR不仅受粘结剂添加量影响较大,而且与煤粉和粘结剂自身热性质有关,肥煤产生的粘性组分对提高型煤反应后强度的作用强于粘结剂.

2.3 温度对型煤抗压强度的影响

大量实验证明,冷压强度、CRI及CSR是冶金型煤质量的重要参数.但是由于转鼓产生的机械应力与型煤在实际高炉炉身中经历的作用力不同,型煤在转鼓及压力下的失效机制存在明显差异,而且实验中的型煤没有经历焦炭一样的高温炭化处理,因此型煤的化学稳定性较低.稳定性差的型煤在高炉内随着物料下降会因受热升温发生解聚、分解反应,导致其因整体化学结构抗压性降低而断裂,从而无法完成作为高炉料柱骨架维持料层透气性及支撑上部料床的任务.为进一步探明型煤替代入高炉焦炭的可行性,有必要对型煤在不同温度时的抗压强度进行研究.

图6为温度对型煤抗压强度的影响.从图6(a)可见:在180~500 ℃范围内,肥煤型煤的抗压强度随着温度的升高而降低,并且随着粘结剂含量的降低抗压强度降幅越大,由于500 ℃为肥煤的活泼分解温度,会生成大量的气体、焦油和熔融物质,这些物质的流动及膨胀改变了型煤原有的固结结构,导致肥煤型煤抗压强度降低;当温度继续升高至900 ℃时,肥煤析出的胶质体逐步固化收缩为半焦或焦炭,型煤抗压强度大幅提高至1930~2890 N.从图6(b)可见:无烟煤型煤的抗压强度随温度变化的趋势跟粘结剂含量有关,当粘结剂含量大于等于14.5%时,在180~500℃范围内粘结剂深度交联固化,从而形成大量具有良好力学性能且不熔、不溶的高分子网状结构,使无烟煤型煤的抗压强度缓慢增长,在500~900 ℃内基本稳定在2300 N左右;当粘结剂添加量小于14.5%时,无烟煤型煤的抗压强度随温度升高而降低,可能是型煤在冷压固化时形成的缺陷在高温过程中进一步被放大,少量粘结剂的缩聚不利于煤粒间结构的整体性和尺寸的稳定性,最终使抗压强度降低.从图6(c)可见:在180~900 ℃范围内,当粘结剂占比大于14.5%时肥煤+无烟煤型煤的抗压强度由1840 N缓慢上升至2481 N,肥煤的软化熔融组份和气孔均匀分布于无烟煤等惰性组分之间(图6(d));当粘结剂含量小于13%时肥煤+无烟煤抗压强度随温度升高而降低,可能是由于粘结剂含量减少无法维持型煤组分间的紧密堆积,也可能是肥煤的分解缩聚使型煤气孔增多增大且形状更加不规则,而削弱了型煤中无烟煤颗粒与粘结剂结构的交联聚合强度.

图6 温度对型煤抗压强度的影响(a)肥煤型煤抗压强度;(b)无烟煤型煤抗压强度;(c)肥煤+无烟煤型煤抗压强度;(d)图6(c)中G点型煤的电镜图片Fig.6 Effect of temperature on compressive strength of briquettes(a) compressive strength of fat coal briquettes;(b) compressive strength of anthracite briquettes;(c) compressive strength of fat coal + anthracite briquettes;(d) SEM image of the briquette at point G in figure 6 (c)

综上所述,由于肥煤型煤在500 ℃时软化熔融而不能加入高炉中使用,但肥煤的粘性组分对维持型煤在高温下的抗压强度有重要作用,而粘结剂占比14.5%以上的肥煤+无烟煤型煤抗压强度稳定性高且综合性能最好,更具有用于实际生产的可行性.

2.4 型煤灰份、挥发份及硫份的分析

高炉炼铁讲究精料技术,矿石品位要高、燃料灰份要低,炉料灰份高低不仅影响热量消耗而且影响高炉内料柱透气性.因此,稳定的灰份、挥发份及硫份对型煤来说是非常关键的.粘结剂自身灰份及硫份含量的高低会影响型煤灰份及硫份的含量,最终会影响炉料的高温流动性及结渣性等,所以应考察粘结剂质量占比对型煤灰分、挥发分及硫分的影响.

由于实验所用粘结剂为合成有机高分子物质,燃烧后残余灰份仅占1.78%,大幅低于肥煤和无烟煤的灰份.图7为粘结剂占比对型煤灰分、挥发份及硫份的影响.从图7(a)可见,当粘结剂由10%增至16%时,型煤的灰份由8.37%~8.41%降至7.88%~7.92%,挥发份受粘结剂含量的影响较小,基本保持稳定在肥煤型煤30%、无烟煤型煤10%、肥煤+无烟煤型煤21%.型煤与CO2的溶损反应要在1000 ℃以上才能发生,型煤从入炉到900 ℃总体上是一个缺氧炭化的过程,所以型煤在900 ℃时的灰份和硫份含量相较于入炉型煤的灰份及硫份更有生产指导意义.为此,按照相同条件制备固化型煤,然后将型煤隔绝空气加热至900 ℃,再取出称重并测量灰份和硫份.从图7(b)可见:900 ℃时三种型煤间的灰份差距相较于180 ℃固化型煤大幅增加;由于各种煤粉挥发份的不同,型煤的灰份在900 ℃时也有不同程度的增加,其中肥煤的挥发份最高而肥煤型煤的灰份升高44%、无烟煤挥发份最低而对应的型煤的灰份升高11%、肥煤+无烟煤型煤的灰份升高25.3%,三种型煤在900 ℃时的灰份均低于12%,符合一级冶金焦炭的灰分标准;低于900 ℃时,肥煤型煤及肥煤+无烟煤型煤的硫份在0.6%~0.8%之间符合二级焦炭的硫分标准,无烟煤型煤的硫份低于0.6%满足一级焦炭对硫份的要求.由此可知,粘结剂对降低型煤灰份及硫份有积极的作用.

图7 粘结剂占比对型煤灰分、挥发分及硫分的影响(a)不同型煤的灰分及挥发分;(b)不同型煤的灰分及硫分Fig.7 Effect of binder proportion on ash,volatile and sulfur content of briquettes(a) ash and volatiles of different briquettes;(b) ash and sulfur content of different briquettes

3 结 论

(1)粘结剂含量增加能明显提高型煤冷压强度,当粘结剂占比大于13%时,三种型煤的冷压强度均大于1800 N,能够满足储运及入炉生产的要求.

(2)肥煤型煤CRI高达39%,肥煤+无烟煤型煤的CRI大于30%,仅无烟煤型煤CRI符合一级焦标准;粘结剂占比大于13%时,三种型煤CSR均大于55%,满足了一级焦炭的CSR标准.无烟煤型煤及肥煤+无烟煤型煤的CRI和CSR呈负相关性,肥煤型煤的CSR随CRI升高而增大,且受粘结剂含量变化影响较小.

(3)肥煤型煤在500 ℃附近软化熔融,不适合入炉使用,但是肥煤的焦化结构对提高肥煤+无烟煤型煤的高温抗压强度有重要作用;当粘结剂占比大于13%,肥煤+无烟煤型煤的抗压强度由1840 N稳步升高,综合性能最好.

(4)固化型煤的灰份在7.9%~8.4%之间低于普通焦炭,其挥发份较高且受粘结剂添加量影响小;在900 ℃下,三种型煤灰份均低于12%;肥煤型煤和肥煤+无烟煤型煤的硫份在0.6%~0.8%,无烟煤型煤的硫份低于0.6%,满足一级焦炭的硫份要求.