深部流态化开采中原位煤粉爆轰发电技术构想

2021-05-25聂百胜宫婕王晓彤彭超

聂百胜,宫婕,王晓彤,彭超

1.煤炭资源与安全开采国家重点实验室,北京 100083;2.中国矿业大学(北京)应急管理与安全工程学院,北京 100083

煤炭作为能源的主体构成部分,是世界上分布最广的化石燃料,支撑着我国经济与社会的发展[1-2]。煤炭在中国的能源结构中占比高达59%。我国煤炭主要消费量集中在电力行业,2018年我国能源消费总量46.4×108t标准煤,其中,发电耗煤约20.52×108t。2018年底,我国发电总装机容量达19.0×108kW,其中火电机组装机容量10.79×108kW,占全国总装机容量的57%,发电量6.8×1012kW·h,同比增长6.8%,其中,火电发电量5.1×1012kW·h,同比增长6%,煤炭发电占总发电量的73.23%。根据国家统计局数据,发电消耗的煤炭占全国煤炭总量的一半以上[3](图1)。

图1 全国原煤产量和发电煤炭消费量

传统的燃煤火力发电是利用煤炭燃烧产生的热能对水进行加热,产生的蒸汽推动涡轮发电机组进行发电,是全世界应用最为广泛、最为成熟的发电方式,但其仍存在着环境污染、电能转化效率不高等缺点。现阶段煤电行业主要是煤粉燃烧发电技术和循环流化床锅炉发电技术。煤粉锅炉发电技术主要包括燃烧系统和汽水系统[4-5]。目前,煤粉锅炉汽轮机发电技术正朝着更高参数的超超临界技术方向发展。600 ℃等级超超临界发电技术已逐渐成熟,蒸汽温度700 ℃以上的先进超超临界发电技术的研究计划已经启动。预计机组效率可升至50%[6]。循环流化床锅炉发电技术具有清洁高效、污染排放量低、燃料适应性广、负荷调节范围大以及灰渣易于处理等优点。同时,循环流化床锅炉也存在着一些问题,如连续运行时间相对较短、厂用电耗相对较高、受热面磨损与泄露,超温爆管、风帽磨损、给煤系统堵塞和冷渣器结焦等问题[7-8]。

无论是传统的煤粉发电技术,还是超超临界技术的共同特征都是利用煤粉燃烧释放的热量加热水蒸气推动汽轮机运转从而实现发电。能量转化过程中经历了化学能到蒸汽内能再到机械能的转换,需要大量的水,对于缺水地区火力发电的发展受到一定限制,且反应过程中能量损失较大,煤炭资源的能量利用效率相对较低,燃煤火力发电效率约为38%,超超临界发电技术约为48%[6,8]。此外,煤矿井下煤炭开采过程中环境污染问题严重,存在着大量的煤粉,造成了严重的环境污染,同时还存在着潜在的爆炸风险。若能将煤粉爆轰产生的能量用于发电,将促进能量的高效利用,改善煤矿井下的工作环境。因此,本文提出了流态化开采过程中原位煤粉爆轰发电的技术构想,从能量传递的角度,直接利用煤粉爆轰产生的能量驱动发电机高速运转,节省了煤燃烧放热传递给高温蒸汽,再推动汽轮机做功这一工序,不需要水作为工质,节约大量水源;由于爆轰瞬间释放大量能量,直接做功转化为电能,能量密度大。若能安全高效地利用煤粉爆轰产生的能量,将促进煤炭资源能量利用率的提高。

1 深部流态化开采中原位煤粉爆轰发电技术构想

随着地球浅部煤炭资源的逐渐枯竭,向地球深部开发资源已成为未来煤矿产业的发展趋势和急需攻克的技术难题。谢和平院士[9-11]于2014年6月在中国工程院国际工程科技大会上首次提出了固体资源流态化开采的学术构想;2016年4月在“深地颠覆性技术”研讨会上进一步阐述了深地固体资源流态化开采的理论与技术构想;2016年10月,在“煤炭绿色开发利用与煤基多元协同清洁能源技术革命研究”研讨会上,提出了深部固态矿产资源流态化开采的科学定义。在煤矿井下对能源进行原位利用,提高煤炭资源的开采与能量利用效率,实现安全、清洁、高效、智能的流态化开采与能源利用。基于此,我们提出了流态化开采过程中原位煤粉爆轰发电的技术构想(图2),主要思想是在煤矿井下流态化智能开采的同时,对煤炭资源进行原位利用。在煤矿井下建立发电硐室,将开采的煤炭资源直接进行破碎处理,筛选加工后输送至发电硐室。针对不同种类的煤粉,采用合适的助燃剂诱发煤粉在爆轰室内实现爆轰,利用煤粉-助燃剂爆轰产生的高温高压气体驱动发电机高速运转发电。该技术构想突破了煤炭资源传统的燃烧热利用方式,推动“边开采、边利用”的安全、高效、清洁化的煤炭资源利用方式的发展,促进煤炭行业环境差、运输效率及发电效率低等现状的改善和煤炭资源能量利用方式的多样化。

深部流态化开采中原位煤粉爆轰发电技术构想的关键是煤矿井下流态化智能开采技术的突破、煤粉爆轰发电系统的开发、爆轰产物净化与处理系统的研发及余热余能多级利用系统的研制。具体包括:

(1) 流态化智能开采技术。基于大数据、云平台等互联网技术以及高精度定位导航系统的发展,建立深部矿井地质构造及煤炭资源储量、煤质参数等数据库,研发智能化的煤矿勘探与开采技术。采用先进的无人智能盾构设备开采煤炭资源,在煤矿井下建立发电硐室,边开采边利用,将开采的煤块粉碎处理后传输至发电硐室以备爆轰使用。

(2) 原位煤粉爆轰发电系统。基于煤炭资源智能化数据库,根据不同煤样的煤质特性,分质分级多样化利用。优选合适的助燃剂,研发煤粉燃烧转爆轰的实现方法及装备,实现煤粉-助燃剂掺混爆轰能量驱动发电机发电。

(3) 爆轰产物净化与处理系统。研发高效的烟气净化处理技术,固体残留物经处理后填充至采空区,实现废弃物利用,降低煤炭开采过程中采空区的坍塌风险。

(4) 余热余能多级利用。通过余热回收利用系统,将余热回收利用以供地表供暖,促进能量的多级利用。

图2 原位煤粉爆轰发电利用技术构想

2 原位煤粉爆轰发电能量利用基本原理

借鉴连续爆轰发动机的原理,提出了煤矿井下原位煤粉爆轰发电的理念,基于煤矿井下流态化开采的基础,在煤矿井下建立发电硐室,基于不同煤粉的理化性质,优选合适的助燃剂诱发煤粉爆轰,利用煤粉-助燃剂爆轰产生的能量,驱动发电机发电,促进煤炭资源能量的高效利用。

2.1 煤粉爆炸的基本条件

煤粉爆炸是一个气固两相相互作用的复杂化学反应过程,煤粉包含的可燃元素在外界能量的激发下发生快速的化学变化,并释放大量的能量。煤粉爆炸一般需要满足以下条件:

(1) 外界的能量刺激。煤粉一般具有最低着火温度,需要外界给予一定的能量,使得煤粉达到最低着火温度。在密闭空间内给予煤粉足够的点火能量,煤粉颗粒受热后表面温度升高,当温度积累到一定程度,便会被点燃。因此,合适的点火能量是煤粉爆炸的重要前提。

(2) 合适的煤粉浓度。煤粉均匀悬浮于密闭空间内,当体系内煤粉的浓度达到爆炸下限浓度,可能会引发爆炸。

(3) 足够的氧浓度。在混合体系中,氧浓度是保证和维持煤粉爆炸的关键因素,当体系内氧浓度低于17%时,煤粉就不会再发生爆炸[12]。当体系内煤粉和氧气的燃空比处于化学计量比时,煤粉呈现出更强的爆炸性。

因此,煤粉爆炸须同时具备三个条件,探究煤粉的点火温度、点火能量和最佳掺混比是煤粉爆炸能量利用的基础。

2.2 煤粉的点火机理

我国煤炭资源种类齐全,包括了从褐煤到无烟煤等不同变质程度的煤。不同的煤粉点火难易程度有很大的不同,与煤样自身的挥发分含量有很大的关系。图3展示了煤粉点火过程,主要包括:煤粉颗粒表面受热升温、热分解、挥发分与空气反应燃烧等阶段。当煤粉颗粒在外界明火加热或者其他点火源加热时,颗粒表面的温度快速升高,发生热分解,释放出可燃性的挥发分。可燃性气体与氧气混合包裹在颗粒周围,产生火焰后,通过辐射、传导、对流等形式将热量传递给周围较大的煤粉颗粒,进一步促进更多煤粉颗粒的热解,释放出更多的挥发分并形成可燃性气体混合物。经过循环多次反应,热量积聚,可燃性混合气体增多,反应速度加快,最终形成持续的火焰传播并发生爆炸[13]。

图3 煤尘颗粒点火过程示意图

不同种类的煤样,其挥发分的种类及含量有所不同。一般来说,变质程度低的煤粉挥发分含量较高,呈现出更强的爆炸性。煤的变质程度越低,挥发分开始析出时的温度越低,越容易着火。同时,灰分和水分等惰性成分的含量也是影响煤粉爆炸难易程度的关键因素。灰分和水分的含量越高,煤粉越不容易被点燃,爆炸性越弱。因此,探究不同煤粉的理化特性对于确定煤粉的最佳点火方式具有重要的意义。

2.3 煤粉爆炸特性参数

煤粉爆炸的强弱程度通常通过爆炸特性参数来体现。煤粉爆炸特性参数主要包括最大爆炸压力、压力上升速率、最大爆炸指数等。国内外学者通过实验研究和数值模拟揭示了煤粉在管道内爆炸的特性参数,为进一步研究煤粉爆炸能量的利用提供了基础参数。Gardner等[14]在内径0.6 m、长42 m的管道中进行了煤粉爆炸实验,管道的一端连接20 m3的起爆室,最终实现了爆轰,最大爆炸压力为8.1 MPa,冲击波最大传播速度为2 200 m/s。Liu等[15]在内径199 mm、长29.6 m的管道中研究了煤粉-空气混合物爆炸冲击波超压和传播速度。研究表明,煤粉能够发生爆炸的最低浓度是120 g/m3。在弱点火的情况下,最大超压为70 kPa,冲击波最大传播速度为370 m/s。范喜生[16]分析了管道内可燃物爆炸问题,指出多数可燃粉尘的爆炸冲击波超压可以达到3~5 MPa。研究结果表明,煤粉爆炸产生的冲击波超压和传播速度较大,若能够将爆炸产生的能量驱动发电机组发电,将会提高煤炭资源的能量利用效率。因此,结合煤样的理化特性,探究不同煤样的爆炸特性参数是煤粉爆轰能量利用的基础。

本课题组在爆炸管道内进行了不同煤样爆炸特性的实验研究,采用浓度为9%的甲烷点火,测试了从褐煤到无烟煤等19种煤样的爆炸特性,为进一步探究煤粉在爆炸管道内实现爆轰提供了基础数据[17-19]。图4展示了不同煤样的爆炸特性参数,最大爆炸压力和爆炸火焰传播速度与爆炸反应传播距离的关系,其中,R0表示煤样的镜质组反射率。

2.4 煤粉燃烧转爆轰的机理

传统燃煤发电主要利用的是煤燃烧产生的热能。燃烧是由扩散现象主导的化学反应支持的亚音速传播过程,燃料的扩散速度和热扩散速度比较低,放热过程近似为熵增大的等压放热过程,热效率相对较低。而爆轰则是由化学反应支持的超音速冲击波传播过程,冲击波压缩前方未燃的可燃物,使得可燃物的温度和压力快速增加。同时,化学反应释放出的热量维持冲击波继续向前传播,反应过程近似于等容放热过程,熵增小,热效率高。因此,安全合理地利用煤粉爆轰产生的能量将会促进煤炭资源的能量利用效率的提高。

图4 不同煤样的爆炸特性参数与传播距离的关系

燃料在一定的条件下,可以实现燃烧转为爆轰。对于燃料-空气混合物燃烧,在管道内传播实现燃烧转爆轰的距离一般需要满足100倍直径的量级,即:L>100D[20]。因此,煤粉-空气燃烧转爆轰的实现需要很长的转换距离。然而,若是在管道内合理的设置障碍物,便可缩短转换距离,弥补管道空间尺寸上的不足。Maeda[21]等在尺寸为85 mm×100 mm的矩形长直管中进行了H2—O2混合物的燃烧转爆轰实验研究,发现了障碍物的存在使得燃烧转爆轰的距离由1.0~1.5 m缩短至140~200 mm。程关兵等[22]针对不同尺寸的激波管道,内设Shchelkin螺旋结构,分析了爆轰波传播的过程,发现激波与螺旋障碍物之间的反射是形成爆轰的主要原因。喻健良等[23]在圆形爆轰管道内设置了阻塞率为0.43的Shchelkin螺旋管,使得火焰加速传播,燃烧转为爆轰。

国内外学者对于爆轰发动机的设计原理和爆轰特性进行了大量的实验研究和数值模拟,实现了液体和气体燃料的连续稳定爆轰,为固体燃料-煤粉的连续稳定爆轰发电提供了研究方法和理论基础[24-34]。本文借鉴连续爆轰发动机的基本原理,采用煤粉和相应的助燃剂代替传统的燃油/燃气,探索气固两相燃料连续稳定爆轰的实现方法。

3 原位煤粉爆轰发电能量利用急需解决的关键技术

3.1 煤粉点火方式

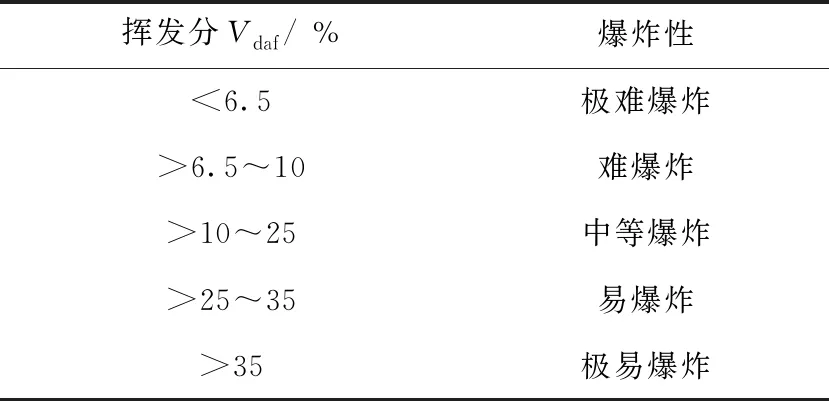

不同煤种的爆炸难易程度不同,解决煤粉能爆的技术难题是利用煤粉发电的关键。煤粉爆炸主要是挥发分的析出和燃烧。煤样的挥发分和爆炸性的标准[12]见表1。基于不同煤种的理化性质,有针对性地制定不同的点火方式。对于难爆炸的煤种,通过添加易燃易爆助剂诱发其爆炸,根据储运安全性、爆炸参数及价格等因素优选出最佳助剂;基于煤样和易燃易爆助剂的理化特性,探究不同煤粉和对应的易燃易爆助剂最佳掺混比例、点火能量、点火延迟时间等重要参数。煤粉在封闭空间内能够均匀分散以及助燃剂最佳掺混方式的确定是保证煤粉爆炸的前提。通过PIV粒子测速法获得煤粉在不同位置、喷射角度、射流压力、粒径条件下的沉降速度时空分布规律,通过激光浓度分析仪测试煤粉和易燃易爆助剂掺混的浓度分布规律,最终确定最佳的喷射参数和掺混方式。

表1 煤粉的挥发分与爆炸难易程度关系[12]

3.2 煤粉燃烧转爆轰

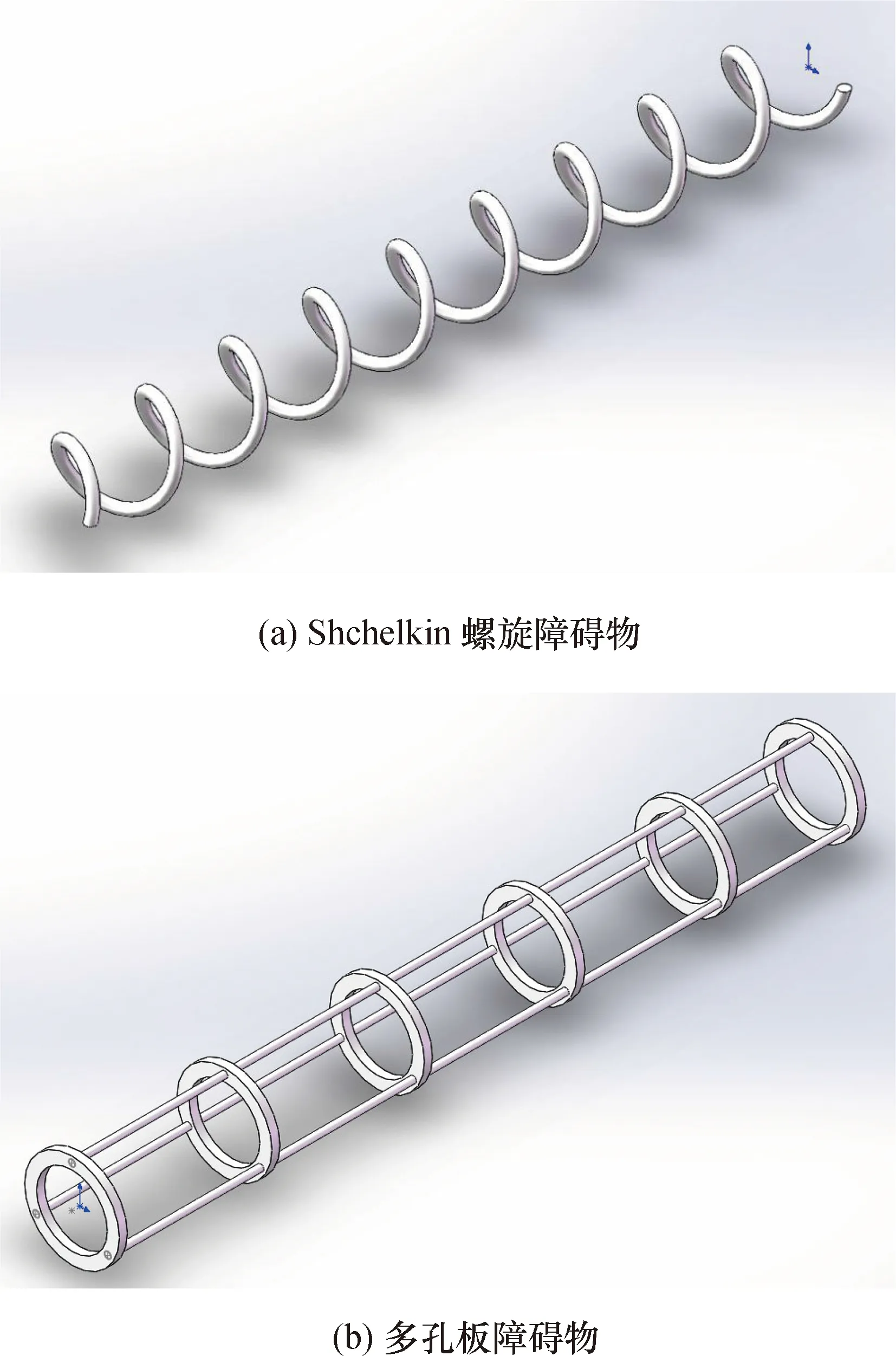

煤粉燃烧转爆轰的实现是确保煤粉爆轰发电能量利用的关键,燃烧转爆轰过程的实现需要一定的条件,一般采用强点火源或者在管道中设置障碍物等方式来实现在有限长度的爆轰管内燃烧转爆轰的过程。障碍物对爆炸火焰的激励作用主要表现在两个方面:

(1) 爆炸火焰在传播过程中,爆炸腔体内障碍物的存在使得火焰波阵面扩大进而发生褶皱,扭曲的爆炸火焰与未燃烧的混合气体充分接触,极大地提高了燃料的燃烧速率,腔体内放热速率增大,促进了爆炸火焰的传播。

(2) 爆炸腔体内障碍物与腔体壁面形成半封闭空间,冲击波在其中多次反射使得预混燃料充分压缩,提高了链式反应速率,使得爆炸火焰强度增大。

因此,在密闭管道内,障碍物的存在对于爆炸火焰传播速度的影响明显,重复布设障碍物时爆炸火焰传播速度可达空管道时的24倍[35]。

目前,大量的研究表明障碍物阻塞比为43%时,障碍物对爆炸火焰传播速度的激励作用最为明显[20]。在小型脉冲爆震发动机研究过程中,采用了大量的强化DDT措施,其中最为常见的是Shchelkin螺旋和多孔板障碍物(图5),Shchelkin螺旋可使DDT过程缩短10倍。因此,爆轰管道的设计及燃烧转爆轰方法的优选是爆轰能量利用的关键。

图5 障碍物示意图

3.3 爆轰管道冷却和除尘技术

煤粉爆轰过程会产生高温高压气体,造成爆轰管道内的温度快速升高。因此,研发高效的循环冷却装置对于爆轰管道的降温十分重要。建立爆轰管道的温度动态监测平台,实时监测温度动态变化,反馈至控制系统,调节冷却循环系统参数,实现闭环动态智能化监测和控制,避免煤粉连续爆轰造成爆轰管道过热。另一方面,爆轰管道在长期使用过程中,内壁会出现腐蚀和磨损,探究高效的除尘净化技术和优选耐腐蚀、耐高温的陶瓷内衬喷管材料,对于保证煤粉爆轰发电系统的长期运行十分重要。

3.4 能量多级利用

在煤矿井下建立发电硐室,将开采的煤炭粉碎后作为燃料,直接利用煤粉爆轰产生的能量进行发电,爆轰反应物通过管道排至采空区,降低开采过程中采空区的塌陷风险;矿井水经过净化处理去除水中有害杂质和砂土等物质后作为爆轰管道降温的冷却介质[36-38];爆炸产生的余热余能通过高效烟气余热回收装置回收,减少烟气排放量,降低烟气内的污染气体含量。借鉴先进的热泵技术和矿用长距离分离式热管换热系统,研发适用于深部井下的长距离热量传输系统,研制一套余热回收利用系统[39-41]。回收的热量用于加热冷水,为工厂和居民的暖气和热水提供热源,促进了煤炭资源的能量多级利用,热电联产的一体化发展。

4 结 语

近年来,脉冲爆轰发动机和旋转爆轰发动机的成功研制和应用,为煤粉爆轰发电的实现提供了技术思路。针对煤矿井下煤粉环境污染严重、煤炭资源能量利用效率低等问题,提出了在煤矿井下流态化开采的同时,利用原位煤粉爆轰产生的能量对外做功驱动发电机发电,减少能量传递与转化环节,与传统燃煤发电技术相比,在能量利用方式上实现了技术创新;针对不同种类的煤粉,根据其爆炸难易程度,采用不同的助燃剂诱发难爆炸的煤粉爆炸进而转为爆轰,促进煤炭资源的高效利用;利用矿井水作为爆轰管道的冷却介质,爆轰反应物处理后通过管道排至采空区,实现污染物的零排放;爆轰能量发电经电力传输系统向工厂企业和居民住宅供电,余热经回收用于居民供热,实现能量的多级利用。深部流态化开采中原位煤粉爆轰发电技术构想不需要建立大型燃煤锅炉,占地空间较小,便于在煤矿井下推广应用,实现小型化生产,为原位煤粉的高效利用提供了方案。