深部煤炭原位气化开采关键技术及发展前景

2021-05-25刘淑琴畅志兵刘金昌

刘淑琴,畅志兵,刘金昌

中国矿业大学(北京)化学与环境工程学院,北京 100083

随着人类社会的飞速发展,煤炭、石油、天然气、金属、非金属等矿产资源得到大规模开发利用,使得浅层矿物资源趋于枯竭,矿物开采逐级向地下深处迈进。2016年5月30日,习近平总书记在全国科技创新大会上指出:“从理论上讲,地球内部可利用的成矿空间分布在从地表到地下10 000 m,目前,世界先进水平勘探开采深度已达2 500~ 4 000 m,而我国大多小于500 m,向地球深部进军是我们必须解决的战略科技问题”[1]。然而,采用传统采矿学、力学相关理论技术难以支撑开采深部矿产资源。为此,谢和平等[2]针对深部煤炭资源,提出了采、选、充、电、热、气一体化的流态化开采理论与技术构想。赵阳升等[3]提出在原位对矿体进行物理、化学性态改造,而后实施矿物的流体化开采的理论。

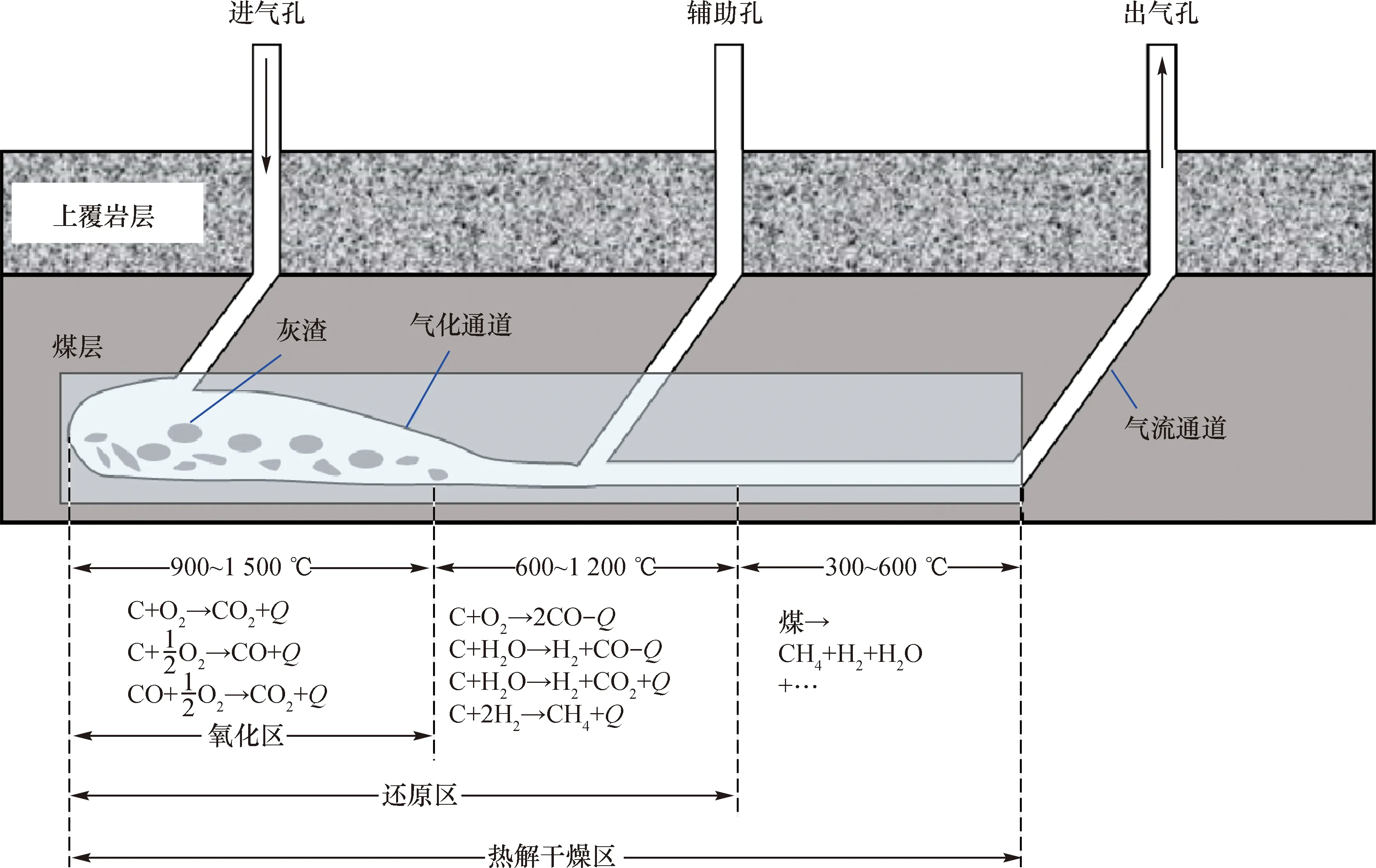

煤炭地下气化作为一种煤炭原位气化方法,是一项既古老又年轻的采煤技术,虽然与流态化开采在理念上有一定区别,但它是目前技术水平最接近流态化开采的一种形式[4]。如图1所示,UCG是在地下煤层中创造高温、高压条件,将煤层转化为氢气、一氧化碳和甲烷等可燃气体导输到地面,实现对地下煤炭的开采和输运[5]。随着UCG技术的发展和日趋成熟,其商业化应用不仅可实现深部煤炭资源的有效开采,还可与电力、天然气、氢燃料和碳捕集与封存等产业结合,具有广阔的应用前景。本文在分析UCG发展历程、现状和典型案例的基础上,重点分解深部煤炭原位气化开采的关键技术,并展望其发展前景。

图1 煤炭地下气化原理

1 煤炭地下气化技术发展历程和现状

UCG最早由William Siemens在1868年提出,随后Mendeleev在1888年提出其基本工艺思想和实现途径,1912年Ramsey设计了盲孔炉UCG工艺并试验成功,自此在全球范围内拉开UCG的研究热潮。1932年前苏联首次进行现场试验并建立首座钻井式气化站,1932—1961年又陆续建设10余座气化站,完成了不同气化炉结构、不同垂直钻井连通工艺试验,开发了生产低热值空气煤气的工业气化炉构型。美国在20世纪70年代“石油危机”后积极研究UCG技术,将逆向燃烧法用于汉那地下气化试验。1987—1988年劳伦斯·利弗莫尔国家实验室提出了一种控制后退注入点(Controlled Retraction Injection Point,CRIP)工艺,可将煤层在长通道内分段气化、扩大气化单元规模,是UCG技术的一项重大突破,此后几乎被所有试验研究采用。西班牙特鲁埃尔省的埃尔曲莱麦迪尔试验项目(埋深580 m)进行了多次CRIP操作,澳大利亚林克能源实现了浅部煤层(300 m以浅)CRIP工艺的连续运行,加拿大天鹅山项目探索了深部煤层(埋深1 400 m)CRIP工艺的可行性[6-8]。

图2 中为能源唐家会矿区UCG工业化示范项目

我国于1958—1962年探索了钻井式地下气化,20世纪90年代初自主研发了针对废弃矿井资源回收的“长通道、大断面、两阶段”UCG工艺,并完成多个半工业性试验及工业性试验。2007—2015年中国矿业大学(北京)和新奥集团合作研发针对原始煤层的钻井式UCG工艺,在内蒙古乌兰察布弓沟煤田建成我国首个钻井式UCG示范工程,在埋深285 m的褐煤煤层中完成了“单元面采炉”“移动单元气化”等工业性试验,并研发了移动注入装置,富氧气化稳定运行5个月、日产富氧煤气15×104m3,取得多项专利和技术成果,但受产品气应用的限制,未能持续运行。近年来,部分民营企业涉足煤炭地下气化产业。图2为中为能源唐家会矿区UCG工业化示范项目,煤层埋深约550 m,煤气产率为8 800 Nm3/h,煤气热值达11.7 MJ/Nm3。新疆国利衡库木塔格沙尔湖煤田UCG试验项目煤层埋深约450 m,设计年转化煤炭45×104t,稳定运行350 d生产有效合成气600×104Nm3。此外,大型油气企业也有意结合自身的技术优势和天然气产业链,试图通过UCG将煤田变为气田,提高天然气的生产和营销业务,这都将推动UCG的技术进步和产业发展[8-9]。

纵观UCG的发展历程,总体发展呈现由矿井式向钻井式、由浅部煤层向深部煤层、由单一发电向综合利用的趋势[10]。现代煤炭地下气化技术在CRIP工艺的基础上逐步形成,集成定向钻井/完井、煤层水平井、多介质注入等先进技术及装备,可使煤层水平段长度增加到1 000 m以上,延长了气化炉的服务期,降低了建炉成本,可实现煤层长距离水平井中火区的远程控制以及气化参数的实时调控[8],使得深部煤层的原位气化开发成为可能。

2 中深部煤炭地下气化典型案例

2.1 欧洲中等深部煤炭地下气化试验

欧洲在1948—1959年就开展了浅煤层UCG试验,随后因廉价石油供给的影响而停止,直到20世纪80年代恢复并致力于中等深部UCG技术试验和研发,近年来则力求将UCG与发电、制氢、氢燃料电池和碳捕集与封存等产业结合。其中,1978—1987年开展的图林(Thulin)试验项目和1991—1998年开展的埃尔曲莱麦迪尔(El Tremedal)试验项目最为典型[11]。

图3 西班牙El Tremedal煤炭地下气化示意图

Thulin项目煤层埋深860 m,通过多种方式将直井和水平井连通,采用渗透气化方式进行多种介质下的中高压气化试验,后因井筒被腐蚀破坏而结束[11]。

El Tremedal项目煤层埋深530~580 m,煤层厚度2.0~5.0 m,通过定向钻井和连续油管技术在煤层中构建长约100 m的气化通道(图3),在5.3 MPa压力下进行纯氧气化,采用CRIP工艺进行了多次注入点后退操作,由于地面控制和井下设备故障,气化试验仅维持12 d,累计注入88 t氧气、生产煤气443 t,平均煤气热值约10.9 MJ,并且砂岩顶板强度低、渗透率高,大量地下水涌入反应炉使试验终止[8]。

以上两个项目验证了中等深部煤层地下气化的可行性,为后续定向钻井、井下设备的设计及气化选址等方面提供了大量经验。

2.2 加拿大深部煤炭地下气化试验

2009—2011年,加拿大天鹅山合成燃料公司在埋深1 400 m煤层中进行了高压纯氧气化试验,是迄今为止最深的现场试验。该项目旨在探索深部煤层地下气化的可行性,并与中浅煤层气化做对比,论证深部UCG具备的独特优势[5]。

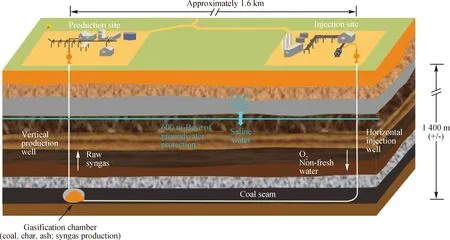

天鹅山项目的目标煤种为高挥发分烟煤,埋深1 400 m,煤层厚度7~8 m(图4),试验采用CRIP气化工艺,进行了10~12 MPa下的高压纯氧气化试验,完成了4次注入点后退操作,累计运行时间达4 000 h,日产粗煤气约16×104m3。由于距离地下淡水资源较远,从而避免了淡水层受污染的风险,且在深部高压环境下气化效率高,H2可与煤层中C或气相中CO、CO2反应产生CH4,使得粗煤气甲烷含量达到37%,验证了深部UCG具备的环保优势和技术优势[8,11]。尽管最终因注入井发生井喷导致试验中断,该项目仍被认为是一个重要的里程碑。

典型UCG案例的结果表明(表1),UCG在科学选址、气化炉构建、气化控制专用装置等方面尚不完善,仍需加强关键技术攻关,实现煤气产量和质量稳定输出,达到现代工业化生产水平。

图4 加拿大天鹅山深部煤炭地下气化示意图

表1 典型中深层UCG现场试验数据[10]

3 深部煤炭地下气化关键技术

3.1 地质评价和选址

煤层地质评价是UCG选址决策的依据,对气化炉的构建和稳定运行至关重要,近年来部分学者逐步提出评价体系和指标。韩磊等[12]在分析煤阶、煤层、地下水、围岩、构造等地质因素影响的基础上,指出褐煤适合地下气化,且煤层厚度应大于2 m、倾角应小于70°、埋深以300~2 000 m为宜。为了避免气体逸散、地下水污染、地表沉降等风险,并使气化过程具备稳定性和经济性,刘淑琴等[13-14]从煤炭储量、煤层条件、地质构造等多个角度提出地质评价的基本原则,详细指出煤层厚度、倾角、含水量、矸石含量、距断层距离和顶底板透水率、气测渗透率等指标的适宜值,同时指出现代UCG选址决策的基本方法和要求。基于以上评价原则和指标,可以对煤层地下气化的适宜性进行定性评价。

随着煤炭地下气化技术的发展,地质评价标准逐渐由定性向定量过渡。郑超等[15]构建了评价煤层资源条件的层次结构模型,认为评价指标的权重系数排序为:煤岩煤质(0.385)>水文地质(0.284)>煤层赋存(0.216)>地质构造(0.115),并对宁正矿区的主采煤层进行可行性评价。王志刚等[16]运用二级模糊综合评判法构建了钻井式地下气化地质评价模型(图5),计算了煤层地下气化适应性的得分值,指出天津静海含煤区5号煤层综合评分为78.89分,属地下气化适合区。尹振勇等[17]建立了多层次模糊数学评价模型,可用于计算煤炭地下气化指数Ai,I类有利区(Ai>0.75)是UCG的重点区域。

图5 钻井式煤炭地下气化可行性评价模型[16]

针对深部煤炭地下气化,科学选址要求开展三维地震探测工作对地层信息精细反演,获得煤层展布及构造分布、岩性、富水性等地质信息,同时有针对性进行地质勘查,与地震反演结果相互印证,为煤炭地下气化的选址决策提供科学依据。

图6 以人造裂隙为气化通道的连通直井气化炉[8]

3.2 气化炉构建技术

气化炉构建是UCG的核心技术,需要有针对性地根据目标煤层条件利用钻井及其他连通方式构建地下气化炉,包括气化炉的结构形式、各类井的结构形式和连通方式、气化面的扩展形式。对于连通直井气化和控制后退注入点气化两种方式,气化炉建炉技术有所差异。连通直井气化炉如图6所示,注入井和生产井之间通过煤层自然裂隙或人造裂隙作为气化通道。人造裂隙技术主要有电力贯通、爆炸压裂、水力压裂和逆向燃烧,通常认为逆向燃烧是最为可行的[6]。连通直井方法气化通道短、直径小,单个工作面产气量小、使用寿命短,为达到工业生产规模,必须布置许多钻孔并将其组合成工业气化炉,这将显著增加建炉和运行成本,因此连通直井气化不适用于深部煤炭地下气化。

相比之下,基于煤层长距离水平井的CRIP工艺气化通道长(可达1 000 m以上)、单元规模大,对深部煤炭气化开采具有巨大的工业化潜力。通过在煤层中钻进长距离水平钻孔作为注入井,生产井可以是垂直井或定向钻井,注入井再与生产井在煤层中对接连通,主要包括线性水平井(L-CRIP)构建方式和平行水平井(P-CRIP)构建方式,如图7所示。煤层水平井的实施显著提高了地下气化单元的煤炭覆盖量,并使井间连通更为容易、降低建炉成本、缩短建炉周期,有利于炉群建设及接续生产。孔令峰等[11]在P-CRIP基础上提出了“斜梯形”地下气化单元设计方案(图8),在注入井和生产井之间构建多个水平井作为气化通道,多个水平井并联排列,与注入井和生产井连通,该方案可规避气化通道堵塞问题,降低主井筒的失效概率。

图7 两种典型的CRIP气化炉构型示意图[11]

图8 “斜梯形”地下气化建炉设计方案示意图[11]

在实践中,气化炉构建技术需要因地制宜进行优化,选择正确的进气和排气系统,根据煤层条件、地质条件选择合理的气化工作面及推进方式,创造有效的气流运动和反应强度,实现最大的能量利用效率。

3.3 深部煤层高压点火技术

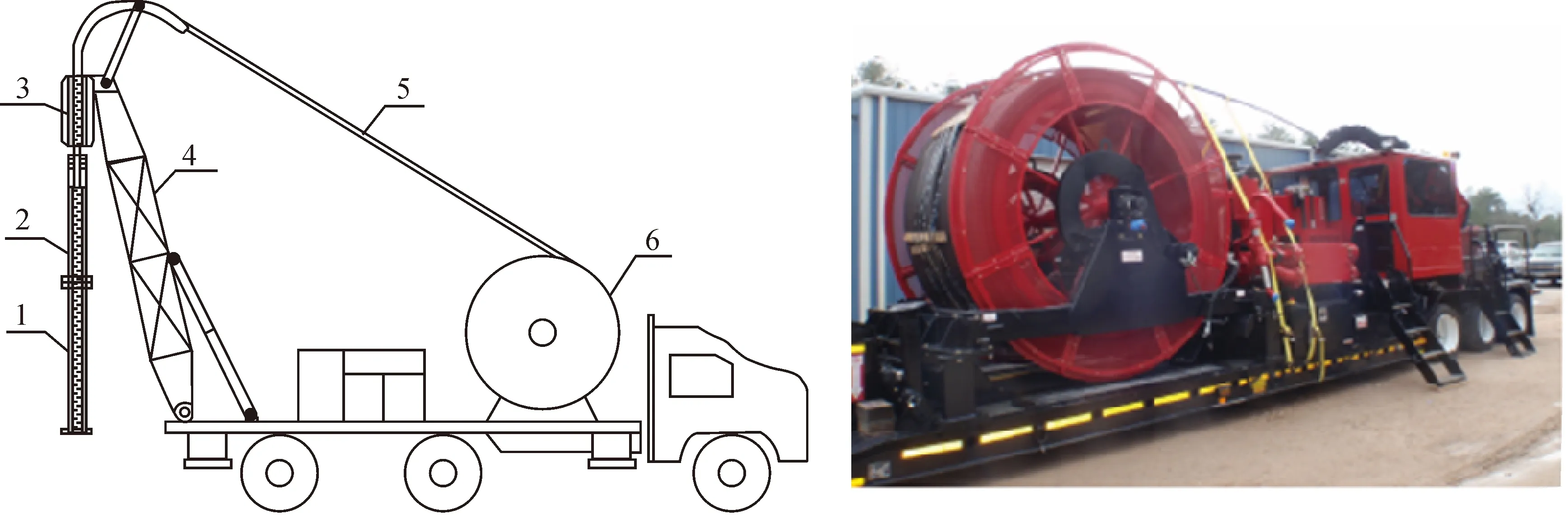

点火是深部煤炭地下气化的难点。煤炭原位点火的难易程度与其煤质特征密切相关,含水量高、挥发分低的湿煤层点火难度大、时间长。浅部煤层的传统点火方法包括电热丝点火和热焦炭点火。热焦炭点火方法为向井筒内投入热焦炭等点火化合物,然后鼓入空气或富氧气体将煤层加热到400~700 ℃使其引燃[6],但深部煤层距地面远、井筒长,且煤层更加致密,不适用于此方法。国外主要实践了化学点火方法,采用三乙基硼烷等高发热量、遇氧自燃的化学物质为点火剂,但需精确控制点火剂注入时间和注入量。深部煤炭点火也可借鉴稠油热采点火技术,如中石油新疆油田公司自主研发的车载移动点火装置(图9),其核心部件是大功率(150 kW)连续点火电缆,最高工作温度为700 ℃,该装置技术成熟、成功率高且运行经验丰富,为深部煤炭点火提供了保障[18]。另外,陈晨晨等[19]提出了强制氧化点火技术,即在地面将空气或富氧空气加热至高温,通过注气管输送到煤层使其氧化着火。由于深部煤炭气化注气管长、散热损失大,该项技术需要解决热介质传输过程温降大、末端温度低的问题。深部煤炭原位高效点火技术仍有待开发,任意点点火技术将使得气化过程的控制更加灵活。

1—防喷管;2—点火器;3—电缆注入头;4—收放式井架;5—点火电缆;6—电缆绞车

3.4 可控移动注入技术

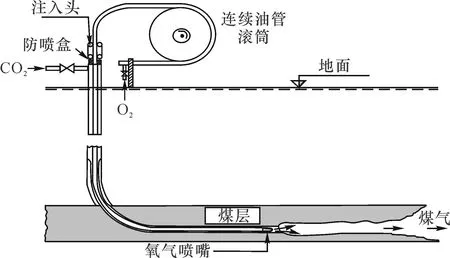

煤层点火成功后可通入气化剂开始燃烧、气化反应,注入点附近煤层被消耗后形成气化空腔,空腔体积随着气化反应逐渐向前、向上发育,并向气化通道的两侧扩展,实现气化采煤。当空腔扩大到不能维持化学反应时,煤气的有效成分含量显著降低,这时需将注入点后撤至新鲜煤层以建立新的反应腔,重复后撤过程以控制气化工作面的移动,后退距离取决于单个反应腔的扩展规律及产品煤气的周期变化特征。移动后退注入由连续管和注入工具实现(图10)[20],连续管一般是双层或多层套管,用于将气化剂由地面输送至煤层,连续管出口安装注入工具,将气化剂混合均匀后喷射到工作面,注入工具还需安装热电偶,以监测注入点的温度、确定工作面的状况和位置。加拿大天鹅山项目采用同心连续注入设备,实现了高能点火剂的间歇喷射和氧气的连续喷射[5];内蒙古乌兰察布项目采用水雾化喷嘴,可将水雾化后与纯氧混合喷射到气化反应区(图11)[21],陈智等[20]详细介绍了其中水夹套式气化剂注入工具和中心管式气化剂注入工具的研制过程。

图10 可控移动注入技术主要部件[20]

图11 分离控制后退注气点-水雾化气化状态[21]

燃烧反应面的扩展是气化过程稳定控制的基础。刘淑琴等[8]指出,燃烧反应面在煤层中的传播是通过气化剂与煤壁的反应实现的,不仅受化学反应速率的限制,也受氧气向煤壁的扩散速率限制。由于煤层结构的非均质性和各向异性,不同方向的扩散性、热导率、弹性强度等性质存在差异,导致气化速率存在差异。在深部高压地下气化工况下,煤层反应区的边界,氧化区、还原区、热解区的分布以及燃烧反应速率将发生显著变化,因此需要研究深部高压(≥10 MPa)条件下煤层气化反应机理及析气特征,为可控移动注入技术提供科学依据。

3.5 深部火区地球物理探测技术

深部火区的精确探测是控制地下气化过程的前提,可为注入点位置的调节提供依据,目前主要采用电阻层析成像和瞬变电磁法。电阻层析成像基于煤层气化反应前后电阻率的差异,通过建立电阻率随温度和组成变化的数学模型,结合计算机技术反演火区前端和空腔图像。瞬变电磁法以煤层气化反应前后导电性、导磁性的差异,通过将脉冲磁场发送到地下,在一次脉冲磁场的间隙期间检测二次涡流场的空间和时间分布,建立相应物理模型可探测煤炭地下气化燃空区域。尽管采用上述方法探测燃空区获得一定积极结果,但还存在反演精度差、地形对反演结果影响不明朗和实时响应滞后等问题。如能解决以上问题,将对UCG带来突破性的变革[22]。

深部煤层火区探测还可采用四维地震技术,即在气化过程中对地下煤层重复进行三维地震测量[23]。火区边缘煤层温度升高后发生干燥、热解、燃烧和气化等反应,煤层的密度、孔隙和压缩系数等性质发生变化,其地震反射特征也会随之改变,再借助差异分析、差异成像和计算机可视化等技术追踪火区边缘和气化空腔发育状况,为地下气化过程的远程控制提供依据[24]。现场试验表明,针对气化采煤小尺度工作面,四维地震是目前最理想的地球物理探测方法。

4 深部煤炭地下气化发展前景和展望

我国深部煤炭资源储量丰富,埋深1 000~ 2 000 m的煤炭资源约2.7×1012t,埋深1 000~ 3 000 m的煤炭资源约3.77×1012t[25]。目前,1000 m以深的深部煤炭资源,受地温和冲击地压影响,尚无井工开采的技术和经济条件,而原位气化开采是现阶段理想的开采模式。深部煤炭地下气化压力高,甲烷化反应可显著提高煤气甲烷含量。加拿大Swan Hills试验项目煤气的甲烷含量达到37%,深部煤炭地下气化生产天然气具有显著的技术优势和经济效益。根据邹才能等[6]的测算,埋深1 000~3 000 m的可气化煤炭可转化为(272~332)×1012m3天然气资源。梁杰等[21]指出,倘若建设100座日产1 000×104m3合成气的地下气化站,每年可转化2.2×108t煤炭,合成6.6×1010m3天然气。因此,实现深部煤炭地下气化的工业化生产,不仅可有效开采、高效利用深部煤炭资源,还可成为弥补天然气供需缺口的重要途径。

深部煤炭地下气化具有气化区距淡水层远、气化炉密闭性好、高压反应速率快和CH4甲烷含量高等优点,但深部地层、构造、岩石力学和水文地质条件更为复杂,且深部煤炭地下气化处于高温高压下运行,使气化炉构建、气化剂和气化产物集输及气化工作面的远程精准控制更为困难[26]。目前,全世界仅有加拿大Swan Hills项目为深部煤炭地下气化案例,建炉和运行经验相对缺乏。基于CRIP的现代UCG工艺涉及煤层水平井的钻完井、移动注入装备、深部地球物理探测等油气开采相关技术,且煤炭地下气化生产天然气与油气业务高度融合,因此煤炭企业可与油气企业合作研发[10],加强技术攻关和示范项目建设,以实现煤气产量和质量稳定输出,满足下游天然气、氢能、合成油、电能等需求,达到现代工业化生产水平,尽快实现深部煤炭资源的原位气化开采和清洁高效利用。

5 结 语

UCG是目前最接近流态化开采理念的采煤技术,自1868年概念提出已历经百余年,逐渐由矿井式向钻井式、由浅层煤层向深层煤层、由单一发电向综合利用发展。随着钻完井技术、连续油管、多介质注入工具、点火装置的开发和应用,已形成基于可控后退注入点的现代煤炭地下气化工艺。

煤炭地下气化的关键技术主要包括地质评价和科学选址、气化炉构建技术、深部煤层点火技术、移动后退注入技术和深部火区地球物理探测技术。目前,地质评价体系和原则逐渐趋于统一、并逐步采用层次结构模型量化;气化炉构建主要基于CRIP工艺发展和改进;煤层点火可借鉴稠油热采点火技术和装备;移动后退注入中连续管和注入工具可根据需求研制;火区探测中电阻层析成像法和瞬变电磁法尚存在实时响应滞后、地形效应模糊和反演精度差等不足,四维地震可获得较为详细的空腔三维信息。我国深部煤炭资源储量丰富,UCG是开采深部煤炭的有效途径,急需加强关键技术研发和产业化示范,获得长周期生产运行数据及全生命周期环境、安全影响数据。

深部煤炭地下气化以天然气为目标产物,具有显著的技术和经济优势,不仅可实现深部煤炭资源的原位气化开采和清洁高效利用,还可弥补天然气供需缺口,满足我国天然气消费量快速攀升的需求。