基于屈诱多形态测试的织物触觉风格原位表征

2021-05-25胡霄睿肖彩勤崔荣荣孙丰鑫

胡霄睿,肖彩勤,崔荣荣,孙丰鑫

(1.江南大学 纺织科学与工程学院,江苏 无锡 214122; 2.江南大学 设计学院, 江苏 无锡 214122)

织物作为一种多尺度的纤维集合体软材料,在低应力下即可产生显著的结构调整和材料变形[1-2]。 织物触觉风格作为人们对低应力作用下的织物多重形变特征和复合力学响应特性的综合反应,成为评价织物物理属性、穿着舒适性以及市场价值的较为重要和经典的度量[3]。 因此,对织物触觉风格的评定,尤其是客观表征有利于促进优质触感织物的设计与研发,是纺织领域关注的基本问题之一[4]。

现行的织物触觉风格测试仪器主要包括KESF 和FAST[5-6],但上述2 套通用的织物风格评价系统均采用多台设备进行不同物理力学性能测试,进而对各测试设备获得的织物力学指标进行综合表征织物触觉风格。 该类分离式测试方法容易引入测试系统误差,给织物综合性能评价带来诸多障碍。 近年来,许多研究者开始探索采用单台测试仪器对织物力学知觉性能进行综合表征,如PhabrOmeter 风格仪[7]、CHES-FY 综合风格测试系统[8]以及FTT织物触感测试仪等[9],然而织物在穿着过程中,受到压缩、拉伸、弯曲以及因关节活动导致的织物多维度折皱屈曲等复杂形变[10-11],且织物低应力下的变形以多维度的弯曲屈曲为主要特征,但现有研究对织物高曲率下的弯曲屈曲关注较少,且采用的单测多指标方法在织物触觉风格表征和力学指标解析等方面大多具有局限性。

针对上述问题,本文提出一种时间、空间上连续(原位)的屈曲诱导织物多形态变化的织物触觉风格的力学组合测试方法,该测试方法充分考虑了织物实际穿着过程中承受的力学作用和主要形态特征,基于测试曲线模式分析及特征指标提取,对织物的不同触觉风格进行客观高效表征,从而掌握力学性能对织物触觉风格响应的影响,阐释屈诱多形态力学测试方法在织物触觉风格表征中的可靠性。

1 实 验

1.1 试样准备

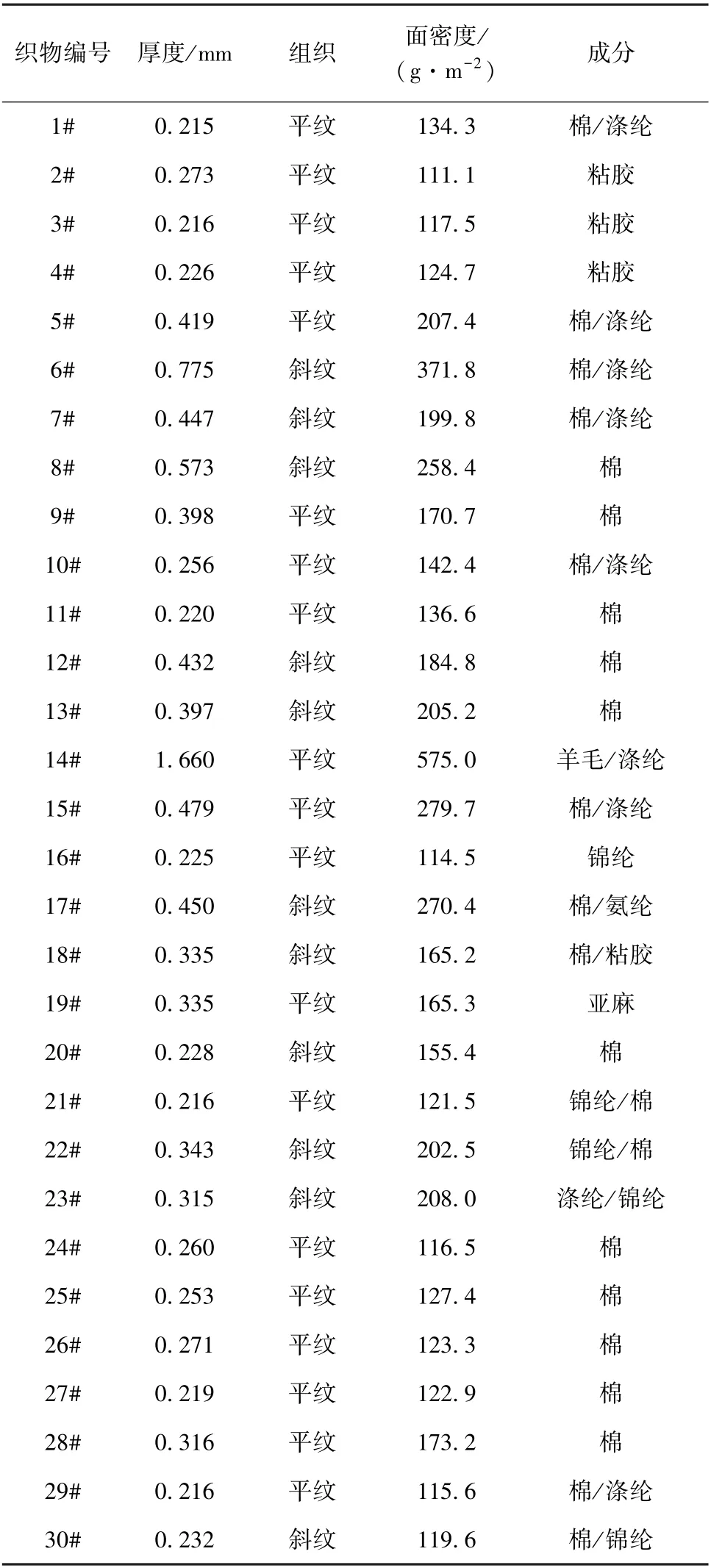

选取30 种机织物,所选取的机织物均为经过染整处理的商品化织物,原料材质主要包括棉、棉/涤纶、粘胶、羊毛/涤纶等。 织物的基本规格参数如表1所示。 织物试样压平后裁剪为长×宽为30 mm×20 mm,放置于温度为(20±2) ℃,相对湿度为65%±3%的标准大气条件下平衡24 h 以上。 每种织物进行3 次重复实验,取其平均值作为测试结果。

1.2 织物触觉风格原位表征系统

1.2.1 物理结构

织物触觉风格原位表征系统主要由移动板、测试板、力传感器以及伺服电动机和数据采集与处理系统组成,基本框架结构如图1 所示[12]。 测试板和移动板可同时夹持织物,使织物于2 板之间呈倒八字形悬挂状,从而保证织物的初始弯曲屈曲过程以相对稳定的后屈曲弯曲变形为主。 移动板和测试板相向平行设置,在伺服电动机驱动下移动板可相对测试板进行往复运动,从而构造织物弯曲屈曲、压缩、拉伸和相应的回复形变等多重构形;同时安装于测试板的力传感器实时采集织物组合变形下的力值,通过数据采集和处理系统输出测试过程中的力-位移曲线,实现织物多重性能的简便、综合测量。

表1 织物的基本规格参数

1.2.2 测试原理

图1 织物触觉风格原位表征系统结构示意图

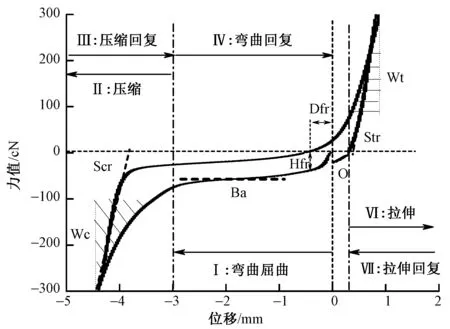

测试系统可实现时间和空间上对织物材料的连续测试,在可接受的尺度范围内遵循“时空同点”测试的基本原则,故称之为原位表征。 采用后屈曲弯曲理论模型,通过2 板分别对固定织物两端的作用,实施对织物的力—变形实验,织物触觉风格原位表征过程与主要特征阶段如图2 所示。 根据织物的典型变形特征,整个测试过程可分为以下7 个阶段:第1 阶段(I)为弯曲屈曲阶段,移动板在伺服电动机驱动下向靠近测试板一侧运动,织物在测试板和移动板作用下产生弯曲屈曲变形,可表征织物的弯曲硬挺度、弯曲变形量等;第2 阶段(II)为压缩阶段,即织物弯曲到对折的两翼相互接触后,随着移动板继续靠近测试板对织物施加压缩载荷,进行织物的压缩测试;第3 阶段(III)为压缩回复阶段,即压缩力到达设定值时,移动板停止对织物加载,并开始反向背离测试板移动,表征织物的压缩回弹性能;第4阶段(IV)为弯曲回复阶段,即织物对折的双翼随着测试板和移动板向背移动而分离,织物开始在移动板夹持作用下回复,从而可以获得织物的弯曲回弹性能,进而分析织物的高曲率弯曲滞弹性;第5 阶段(V)为伸直阶段,即织物逐渐由自然弯曲状态变为伸直状态,此阶段看作拉伸阶段的准备阶段,给试样施加预加张力;第6 阶段(VI)为拉伸阶段,即达到设定的预加张力值后,移动板继续相对测试板背向移动拉伸织物,可以获得织物的拉伸模量、拉神功等特征量;第7 阶段(VII)为拉伸回复阶段,即织物被拉伸到设定值后,移动板由拉伸位置反向运动,直到回复到其初始位置,完成织物拉伸回弹性表征。

图2 织物触觉风格原位表征过程与主要特征阶段

1.2.3 典型测试曲线与特征指标

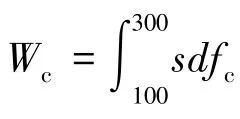

测试系统通过构造织物连续的弯曲屈曲、压缩、压缩回复和弯曲回复、拉伸以及拉伸回复等组合变形,实时获取织物变形过程中的力值,将织物的变形与力学响应关系表达为相应的力-位移曲线,织物触觉风格原位表征系统典型的力-位移曲线如图3所示。

图3 织物触觉风格原位表征系统典型的力-位移曲线

1.2.4 实验参数设置

触觉风格原位表征系统可针对织物类型和测试需求设置相应的实验参数,本文对服用织物的触觉风格测试过程中实验参数设置为:测试板和移动板的隔距为5 mm,最大压缩力和最大拉伸力均为300 cN,考虑到织物试样的黏弹性特征,测试过程中移动板从压缩测试到压缩回复以及从拉伸测试到拉伸回复的停滞时间均设置为30 s,移动板运动速度为20 mm/min,力值的采样频率为80 Hz。

1.3 织物触觉风格的主观评价

主观评价结果来自6 位纺织专业从业者对织物触觉风格的独立评估与分等。 每位主观评价者随机对各试样的触觉风格进行评价,评价过程在与仪器测试相同的温湿环境中进行,每块试样每人分别进行3 次独立评价,完成对试样的等级划分。 在主观评价实验开始之前,对评估者进行简单的培训使其明确织物触觉风格各基本风格量的含义,包括“弯曲硬挺度”“压缩柔软性”和“拉伸松紧度”3 个维度的触感空间。 其中,弯曲硬挺度主要通过评价者对织物弯曲折叠后的弯曲软硬度进行评级,压缩柔软度表达评价者揉捏和抓握织物时产生的蓬松和回弹触感,拉伸松紧度表达了织物在被拉拽等作用下的回弹特性。 评估者将各属性分为5 个等级,分别从“等级1—柔软易弯曲”到“等级5—硬挺难弯曲”;从“等级1—柔软蓬松”到“等级5—板结紧实”;从“等级1—伸缩性好”到“等级5—紧绷无弹性”的原则对30 块织物进行依次评级。

2 结果与讨论

2.1 触觉风格预测模型

织物触觉风格主观评价结果如图4 所示。 可见,织物的弯曲硬挺度、压缩柔软度和拉伸松紧度等触觉风格均涵盖了1 ~5 级,且分布相对广泛,说明所选用的织物试样包含的织物种类和手感类型丰富,适于织物客观触觉风格预测模型的研究。

图4 织物触觉风格的主观分等结果

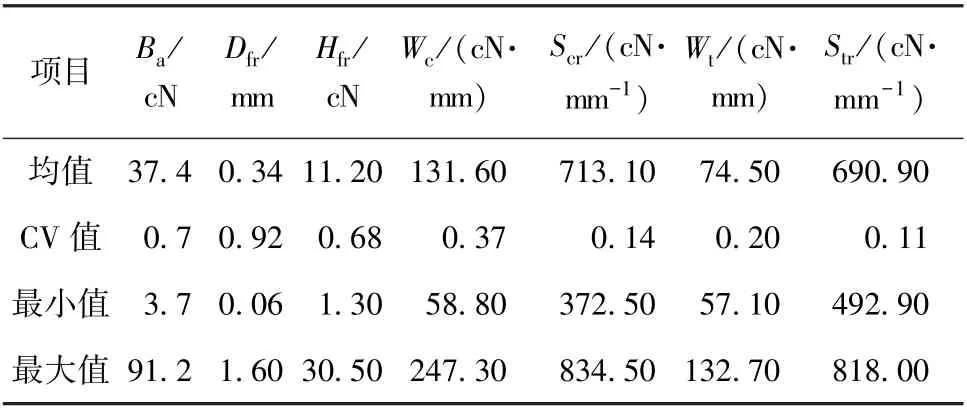

采用织物触觉风格原位表征系统进行30 块织物试样的测试,根据测试力—位移曲线获得相应的触觉风格特征指标统计结果如表2 所示。 变异系数(CV)和最大值与最小值结果显示了织物特征指标具有较大差异性,说明测试系统可以较好地区分织物试样的力学性能。

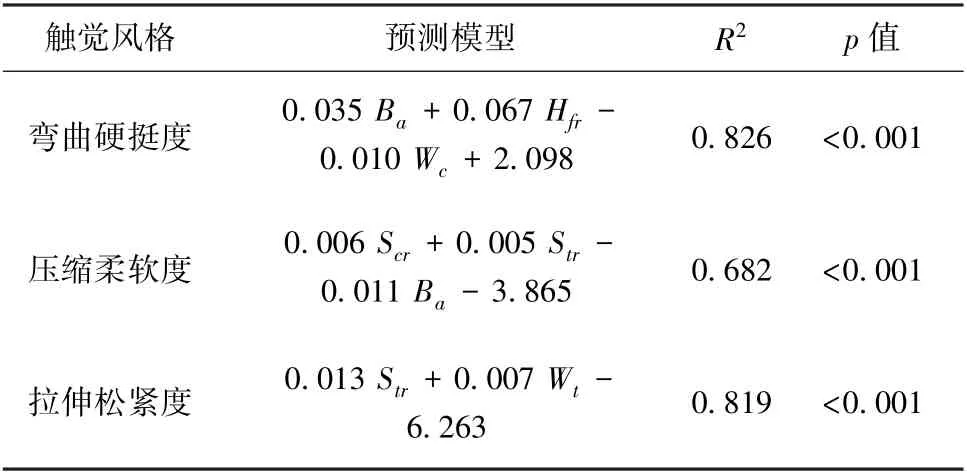

在上述主观评价结果和客观特征指标基础上,以1#~20#织物触觉风格原位表征系统测试的特征指标为自变量,以相应织物主观评价等级为因变量,采用多元逐步回归法,P<0.05 和P>0.10 分别作为特征指标进入和剔除回归方程的标准,构建回归方程,结果如表3 所示。 可见,3 类触觉风格的主观评价等级均可由构建的原位表征系统的所测的特征指标进行预测,根据判定系数R2在P<0.001 情况下均大于0.682,显示了主观评级结果和客观特征指标间较强的相关性。 因此所构建的预测模型可以用来进行织物触觉风格的评级,有利于实现织物触觉风格的高效、客观评价。

表2 原位表征系统测试曲线的特征指标

表3 主观评价和测试系统特征指标关系

2.2 模型检验与分析

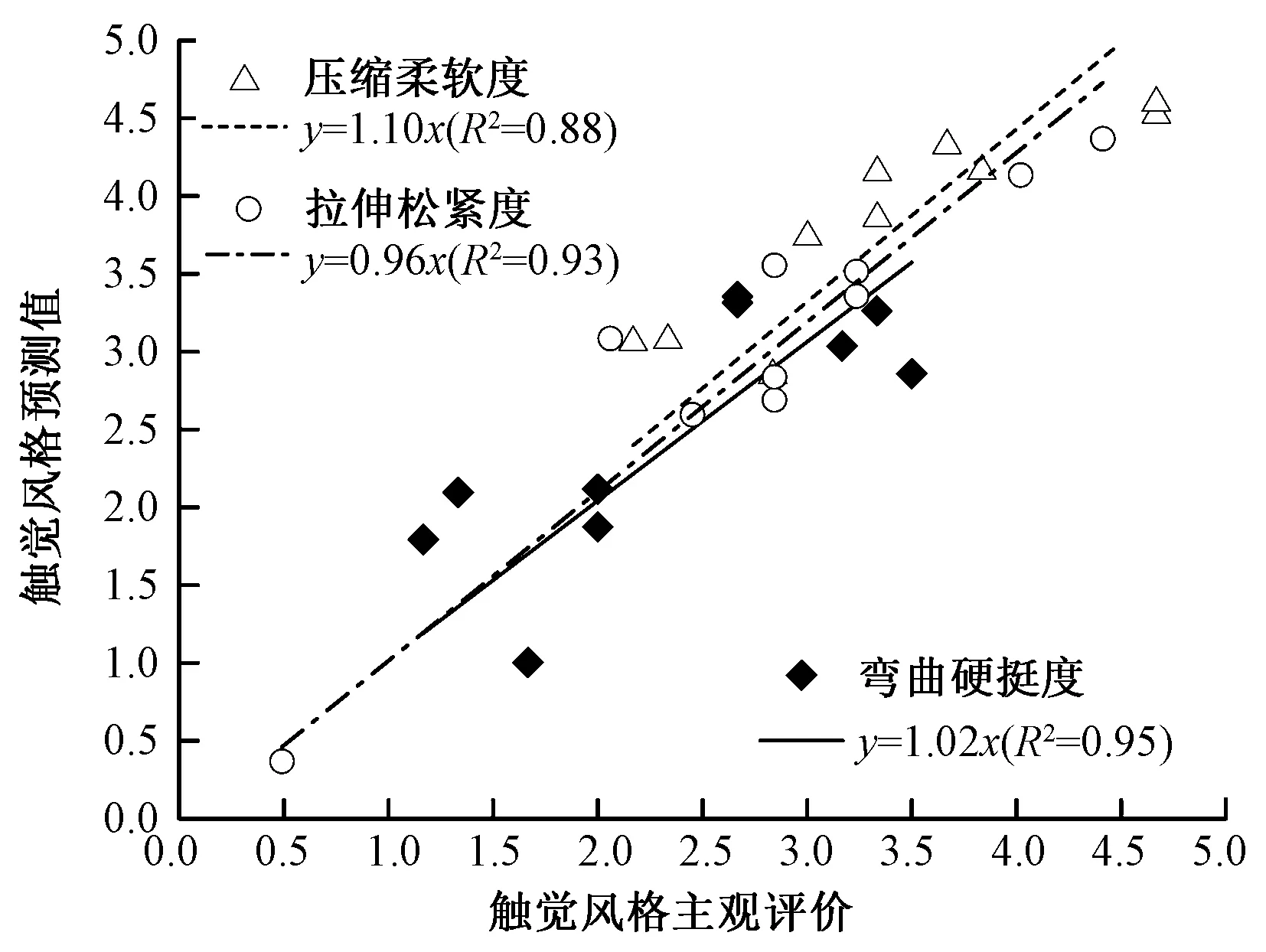

为了进一步研究构建的预测模型的可靠性,采用21#~30#织物试样作为检验样本进行独立实验。将原位表征系统测试的对应织物特征值分别代入弯曲硬挺度、压缩柔软度和拉伸松紧度的预测模型,得到触觉风格的预测值并与相应的主观评价等级进行对比,触觉风格主观评价和预测值对比结果见图5。可见,3 类基本触觉风格属性的预测值与主观评价具有较好的一致性,其线性相关性的判定系数均高于0.88。 该结果进一步说明基于本文提出的织物触觉风格表征系统结合构建的预测模型可以实现织物触觉风格的高效、客观表征。

3 结 论

图5 触觉风格主观评价和预测值对比结果

本文提出了一种新型的织物触觉风格原位表征测试方法,可通过构造织物弯曲屈曲、压缩、拉伸以及压缩回弹、弯曲回复和拉伸回复等多重形变,实现织物弯曲硬挺度、压缩柔软度和拉伸松紧度等触觉属性的连续、高效表征,且该方法构造的织物形变更贴近织物穿着过程中的实际变形特征;通过测试的力—位移曲线分析,提取表征触觉风格的特征指标,并采用逐步回归分析结合主观评级结果构建了3 类触觉风格属性的预测模型。 借助一组独立实验对预测结果进行检验,预测值和主观评级结果相关性的判定系数均大于0.88,表明预测模型可以有效表征织物的弯曲硬挺度、压缩柔软度和拉伸松紧度等3类触觉风格属性,说明构建的测试系统和预测模型具有较好的可靠性,可用于织物触觉风格的客观、高效表征。