废弃羊毛短纤维可降解湿法非织造布的开发

2021-05-25张得昆王关林徐自超刘可欣

李 艳,张得昆,王关林,徐自超,王 璐,刘可欣

(西安工程大学,陕西 西安 710048)

中国是最大的羊毛加工和消费国,每年会产生大量的废弃羊毛[1-2]。 但由于种种因素,这些废弃羊毛没有得到充分重复利用,不仅浪费资源,还加重了环境问题[3-5]。 因此,废弃羊毛的回收再利用具有非常重要的经济效益和社会价值[6]。

近年来废弃羊毛回收再利用的主要方法是化学物理法[7]。 化学物理法是提取羊毛角蛋白,采用清洗、溶解,形成蛋白液体提纯利用再生纺丝、纺织加工技术形成纺织品[8]。 陈宗良等[9]对超声波技术在羊毛水解中的应用进行了研究,得出了羊毛水解的最优条件。 孙占美等[10]采用R 法(还原C 法)和U 法(熔融尿素法)从羊毛中提取了角蛋白,然后制备了羊毛角蛋白功能材料,并对其进行再溶解性研究。 Gazioglu 等[11]在3 种不同pH 值实验条件下从美利奴羊毛纤维中提取角蛋白,利用2 种方法分析和比较了从水溶液中提取的角蛋白的化学结构和形态特征。 Zhang 等[12]用盐酸溶解羊毛后,再通过调节溶液pH 值,得到了2 种角蛋白多肽,证明了废弃羊毛角蛋白可制备功能性蛋白材料。 以上化学法回收废弃羊毛均存在环境污染问题,且技术不成熟,无法达到企业化生产与应用[5]。

湿法非织造工艺是一种类似于造纸工艺的成网技术,具有纤维种类适用性广、成本低、生产速度快等特点[13-14],因此利用其制备废弃羊毛非织造布,不仅省时省力,而且经济环保。 本文利用湿法非织造工艺制备废弃羊毛短纤维非织造布,并应用于日常包装材料以期可完全降解,达到废弃羊毛资源循环利用,减少浪费及污染的目的。

1 试 验

1.1 原料和仪器

1.1.1 原 料

废弃羊毛纤维(直径18 μm,毛纺厂收集的下脚料)、木浆纤维(长度4 mm,细度40 μm,山东道欣新材料有限公司)、低熔点聚乳酸纤维(长度51 mm,线密度4 dtex,熔点90 ℃,海宁新能纺织有限公司)、盐酸(分析纯,北京蓝弋化工产品有限责任公司)、分散剂CPAM(800 万分子量,河南众邦环保科技有限公司)、表面活性剂CTAB(Phygene 公司)。

1.1.2 仪 器

JA-3003 型电子天平(上海皓庄仪器公司)、HG-902201湿法纤网快速成型仪(德国HG 公司)、202-3 A烘箱(中国莱州市电子仪器有限公司)、JJ-2 型打浆机(常州国华电器有限公司)、FR-1418 平板硫化仪(上海发瑞仪器科技有限公司)、DZKW-0-1电热恒温水浴锅(上海科恒实业发展有限公司制造)、Quanta-450-FEG+X-MAX50 扫描电镜(英国牛津FEI 公司)、FX-12000GD 电子天平(上海乾峰电子仪器有限公司)、YG141D 织物厚度仪(温州方圆仪器有限公司)、YG4612 透气测试仪(莱州市电子仪器有限公司)、YG(B)026D-500 型电子织物强力机(温州大荣纺织仪器公司)、LLY-01 型电子硬挺度仪(莱州市电子仪器有限公司)、DTA7300 差热分析仪(日立仪器有限公司)、烧杯、量筒、剪刀、玻璃棒等。

1.2 产品设计

制备废弃羊毛湿法非织造布的工艺流程为:纤维准备→制备悬浮液→成型→加固→产品。 最终成品的面密度为82 g/m2左右。

1.2.1 纤维准备

经过预研究发现,木浆纤维易在水中分散,加入废弃羊毛于悬浮液中,可大大改善悬浮液的分散性。聚乳酸纤维是一种可降解的环保型纤维,低熔点的聚乳酸纤维在熔融后可以作为黏合剂使用,可提高湿法非织造布的强力。 所以本文的原料为废弃羊毛短纤维、木浆纤维、聚乳酸纤维。

1.2.2 悬浮液的制备

纤维在悬浮液中的均匀分散是湿法非织造布生产的关键,因此解决废弃羊毛分散性差的问题是制备废弃羊毛短纤维湿法非织造布的前提。 通过预研究,确定了本文所选用的纤维质量配比为废弃羊毛/木浆纤维/聚乳酸纤维60/20/20,纤维长度5 mm,纤维质量浓度3 g/L,分散剂为阳离子聚丙烯酰胺(CPAM)、表面活性剂为十六烷基三甲基溴化铵(CTAB)以及采用稀盐酸调节悬浮液pH 值。 同时也发现化学助剂对悬浮液分散效果有较大的影响,为了研究其对悬浮液分散效果的影响,在不考虑试验因素交互作用的条件下,以分散度为评价指标,通过控制变量法设计单因素实验以及正交试验,以期得出悬浮液最优配置工艺。

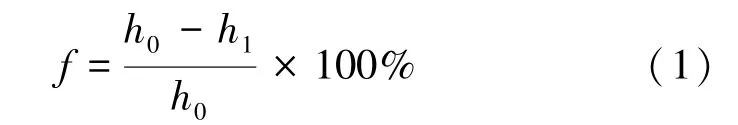

分散度法是表征纤维悬浮液的一种传统方法,且操作简便,故本文选择分散度法对纤维悬浮液进行表征。 分散度值越大,分散效果越好。 具体步骤为:在烧杯中加入1 000 mL水,用电子天平称取3 g纤维放入到装有水的烧杯中,用玻璃棒轻轻搅拌后静置5 min,观察纤维悬浮液的沉降情况,利用式(1)计算分散度[15]。

式中:f 为分散度,%;h0为当纤维开始沉淀时的高度,mm;h1为悬浮液中上层清水高度,mm。

确定化学助剂配置悬浮液最佳工艺后,取适量的分散剂和表面活性剂加入水中,用玻璃棒搅拌均匀。 然后将废弃羊毛纤维、木浆纤维和聚乳酸纤维加入1 000 mL 的水中后,加入稀盐酸调节悬浮液的酸碱程度。 观察纤维在水中的分散情况,待纤维分布均匀,下沉后再次搅拌不会出现缠结絮凝情况即可。

1. 2. 3 成 型

本文所用的HG-902201 湿法纤网快速成型仪具有自动完成工艺流程的模式和手动操作模式,本文使用手动控制工艺流程模式。 湿法纤网快速成型仪成型工艺参数分别为搅拌5 s、沉降60 s、滤水10 s、抽真空5 s。

1. 2. 4 黏合加固

根据产品方案中所添加的聚乳酸纤维,选择热压黏合的加工方式进行试验,这种黏合方式既可提高纤维网的强力,又不使用任何化学手段,加工过程环保无污染。 经过大量的试验,确定最佳的热压黏合工艺方案为:热压温度130 ℃,热压时间3 min,热压隔距0. 3 mm。

1. 3 性能测试

1. 3. 1 单位面积质量

参照GB/T 24218. 1—2009《纺织品 非织造布试验方法 第1 部分:单位面积质量的测定》,选取样品各10 块,利用电子秤称其质量,再计算其单位面积质量和CV 值。

1. 3. 2 厚 度

参照GB/T 24218. 2—2009《纺织品 非织造布试验方法 第2 部分:厚度的测定》,在0. 5 kPa的压强下,对待测织物随机选取5 个位置加压10 s,压脚面积为2 500 mm2,得出每个试样的平均厚度。

1. 3. 3 透气性

参照GB/T 5453—1997《纺织品 织物透气性的测试》,设置压强为200 Pa,每组测试10 次数据,记录每块的测试结果,并求出平均值与变异系数。

1. 3. 4 断裂强力

参照GB/T 24218. 3—2010《纺织品 非织造布试验方法 第3 部分:断裂强力和断裂伸长率的测定(条样法)》,设置强力机的夹持距离为100 mm,拉伸速度为100 mm/min,并在上下两端施加预张力,记录测试数据,求其平均值。

1. 3. 5 撕破强力

参照GB/T 3917. 3—2009《纺织品 织物撕破性能 第3 部分:梯形试样撕破强力的测定》,试样剪裁为50 mm×190 mm,设置强力机的夹持距离为100 mm,拉伸速度为100 mm/min,并在上下两端施加预张力,记录测试10 组数据,求其平均值。

1. 3. 6 硬挺度

参照GB/T 18318. 4—2009《纺织品 弯曲性能的测定 第4 部分:悬臂法》,试样剪裁为25 mm×250 mm,先调节仪器水平,再将准备好的试样放置在仪器工作台上,并使试样前段与测试平台边缘重合,上下夹板完全夹持试样。 一共测试10组数据,求其平均值。

1. 3. 7 热稳定性测试

参照GB/T 13464—2008《物质热稳定性的热分析试验方法》,先打开气阀,待调节气压计显示至200 mL,再开启计算机和分析仪进入工作页面;打开炉体,在天平2 个托盘上各放1 个干净的坩埚,合上炉体,稍待TG 信号稳定后,对天平上的坩埚进行清零校准。 打开炉体,使用镊子将约5 mg左右剪碎后的试样放入右边的坩埚,合上炉体等待测试。 在计算机上的试验条件窗口设置测试时的开始温度为50 ℃,终点温度为1 000 ℃,升温速率为10 ℃/min,进行测试。

1.3.8 可降解性

采用化学降解法和自然降解法对样品进行可降解性测试。

2 结果与分析

2.1 单因素试验结果与分析

2.1.1 分散剂CPAM 质量分数对悬浮液分散度的影响

表1 为不同质量分数的分散剂CPAM 对纤维悬浮液分散度的影响。

表1 分散剂CPAM 质量分数对分散度的影响

由表1 可知,在表面活性剂CTAB 质量分数为2.0%,pH 值范围在3~4 的条件下,当分散剂CPAM质量分数在0.5%~1.5%之间时,分散度随CPAM质量分数的增长而大幅增长。 当CPAM 质量分数为1.5%~2.0%之间时,分散度减小,这是由于悬浮液黏性过大,不利于纤维在液体中的分散,因此分散剂CPAM 的质量分数为1.5%比较合适。

2.1.2 表面活性剂CTAB 质量分数对悬浮液分散度的影响

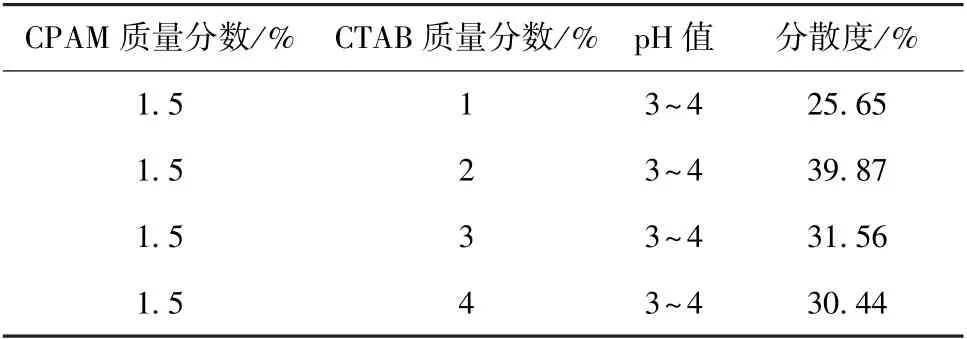

表2 为不同质量分数的表面活性剂CTAB 对纤维悬浮液分散度的影响。

表2 分散剂CTAB 质量分数对分散度的影响

由表2 可得,在分散剂CTAB 质量分数为1. 5%,pH 值范围在3 ~4 的条件下,表面活性剂CTAB 质量分数在1%~4%之间会有先上升后下降的趋势,在CTAB 质量分数为2%水平上达到最高值,在4%水平上分散度最低。 这是因为CTAB 加入悬浮液后,在搅拌作用下会有气泡产生,当CTAB 质量分数为4%时,悬浮液在搅拌力下所产生的气泡相较于CTAB 质量分数为3%时有明显增多,大量的气泡会附着在纤维上,使其漂浮并絮凝,无法均匀分散,因此CTAB 质量分数为2%较合理。

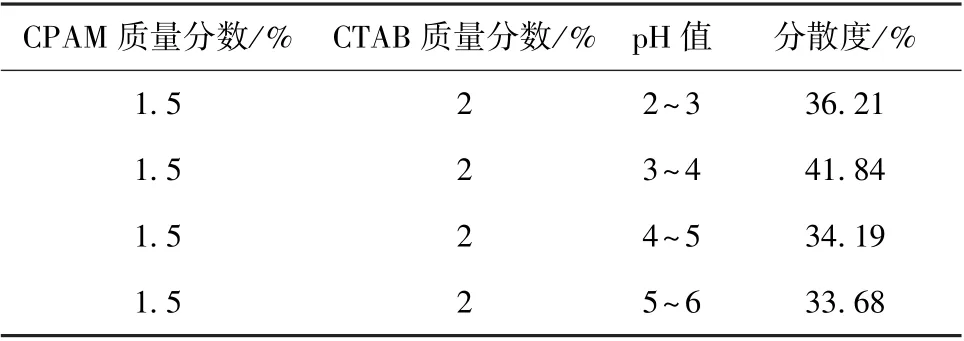

2.1.3 pH 值对悬浮液分散度的影响

表3 为不同pH 值范围对纤维悬浮液分散度的影响。

表3 pH 值对分散度的影响

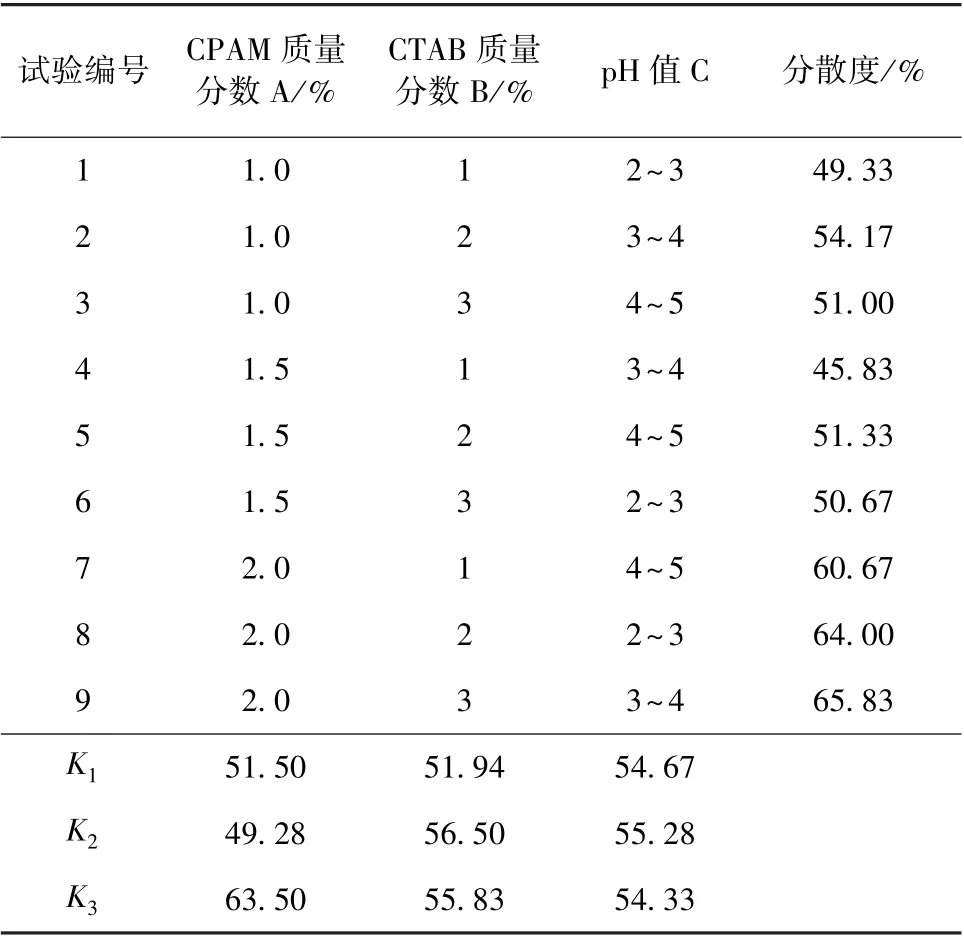

2.2 正交试验结果与分析

本文试验以悬浮液分散度为评价指标,分散度越大,说明纤维悬浮液的分散效果越好。 正交试验结果及分析如表4 所示,方差分析见表5。

表4 正交试验结果

表5 方差分析表

利用分散度为评价标准,采用方差分析法分析正交试验结果。 方差分析法不仅可以分析试验因素对试验结果的影响是否具有显著性,还可以分析影响因素对试验结果的影响大小顺序。 如果方差分析中某一影响因素的sig 值小于0.05,则表示该因素具有显著性,然后根据F 值的大小来确定实验因素对试验结果的影响大小顺序[16]。

由表5 可得,误差自由度不小于2,F 检验灵敏度满足显著性标准,因此可以进行显著性检验。 根据表7,均方表示各列的偏差平方和,而方差分析的关键是对偏差平方和的分解,一般来说,均方越大,表明该因素对指标的影响越大,所以影响程度由大到小为CPAM 质量分数、CTAB 质量分数、pH 值。同时,CPAM 质量分数的sig 值为0.017(p<0.05),说明CPAM 质量分数具有显著性。 而其他二者的sig 大于0.05,因此他们没有显著性。 所以针对方案的确定优先考虑分散剂CPAM 质量分数对试验结果的影响。

在方差分析法分析正交试验中选择最优水平组合,是依靠K 值的大小来选取的,结合表7 和试验环境实际情况来看,由于分散度越大,说明纤维悬浮液的分散情况越好,因此选择K 值最大的水平为该因素的最优试验参数。 在A 因素下K 值最大的水平是第3 水平,在B 因素下K 值最大的水平是第2水平,在C 因素下K 值最小的水平是第2 水平,因此可以得出提高悬浮液分散性的最优化学助剂参数为A3B2C2,即CPAM 质量分数为2%,CTAB 质量分数为2%,pH 值范围在3~4 之间。

2.3 废弃羊毛纤维湿法非织造布的性能

利用优化的工艺方案制备废弃羊毛纤维湿法非织造布样品,并对其基本性能进行测试分析。

2.3.1 样品SEM 照片

图1 是将废弃羊毛湿法非织造材料放大4 000 倍的SEM 照片,可知,聚乳酸纤维均匀分散在纤维网中的各个部位,经过热压工艺熔融后呈流体,在非织造布中作为黏合成分,将纤维网内部的羊毛纤维和木浆纤维相互紧密黏结起来。

图1 样品SEM 照片(×4 000)

2.3.2 非织造布性能分析测试

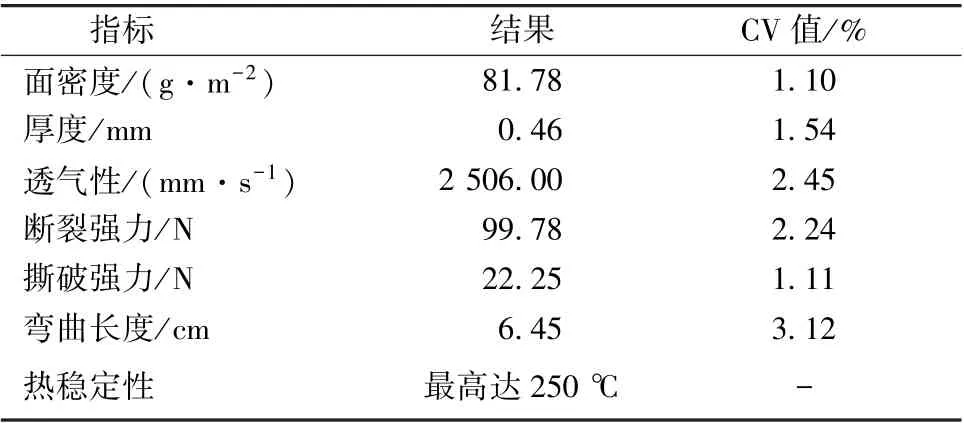

表8 为废弃羊毛短纤维湿法非织造布的面密度、厚度、透气性、断裂强力、撕破强力、弯曲长度、热稳定性测试结果。

目前市面上的纸类包装材料面密度为40 ~120 g/m2、厚度为0.2 ~10.0 mm,而塑料包装材料面密度大部分为30 ~90 g/m2[17]、厚度为0.1 ~5.0 mm。 包装纸的强力一般要求90 N 以上[18],撕破强力大于960 mN[19]。 对于用于包装盒的包装材料,要求弯曲长度大于30 cm,但普通包装材料对硬挺度要求很低[20]。 低于250 ℃(100~250 ℃)时,本文样品有很好的热稳定性;超过250 ℃(250 ~400 ℃)时,样品失重速度很快,其分解率达到70%。因此综上分析及表8 测试结果可知,对于日常所用的包装材料应用领域完全可以适用。

表6 性能测试结果

2.3.3 可降解性测试

2.3.3.1 在酸性条件下的降解

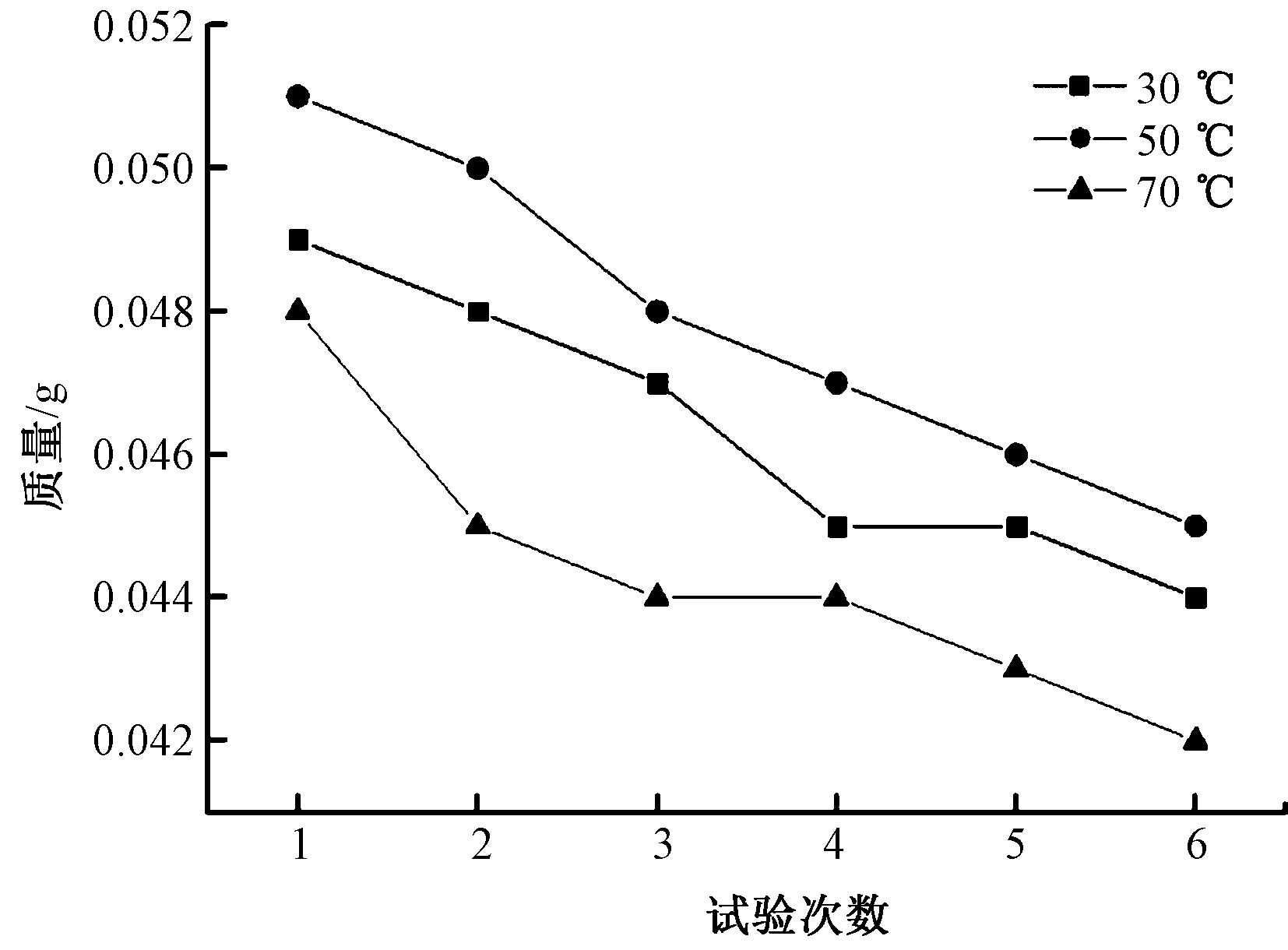

酸溶液浓度为0.05 mol/L 条件下所制非织造布在不同温度条件下的降解情况见图2。

由图2 可知,在不同温度下,随着酸降解试验次数的增加,试样质量均呈不断下降趋势;经过5 次的酸降解试验,随温度增加,降解率也升高,由30 ℃的10.2%增加到70 ℃的12.5%。

图2 酸性条件不同温度下试样降解情况

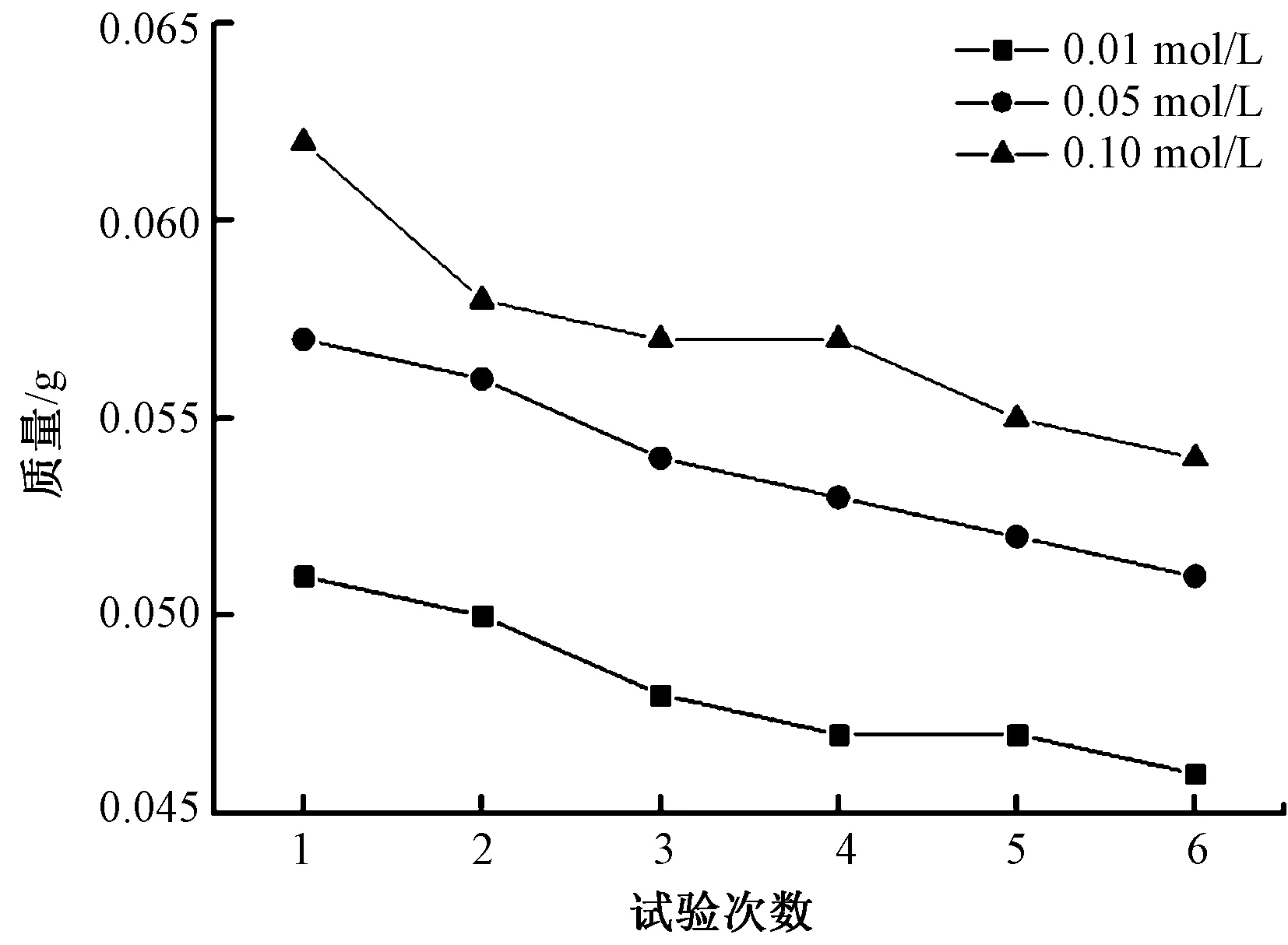

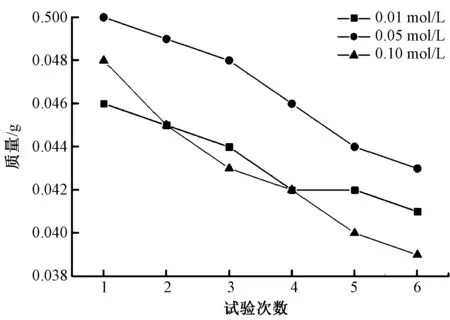

降解温度为50 ℃不同酸浓度条件下降解情况见图3。 可知,在不同酸浓度下,随着酸降解试验次数的增加,试样质量均呈不断下降趋势。 经过5 次的酸降解试验,随酸溶液浓度的增加,试样的降解率也升高,当酸性溶液浓度为0.01 mol/L 时,其降解率为9.8%,当酸性溶液浓度为0.05 mol/L 时,其降解率为10.52%,当酸性溶液浓度为0.10 mol/L 时,其降解率为12.9%。

图3 不同酸浓度条件下试样降解情况

2.3.3.2 在碱性条件下的降解

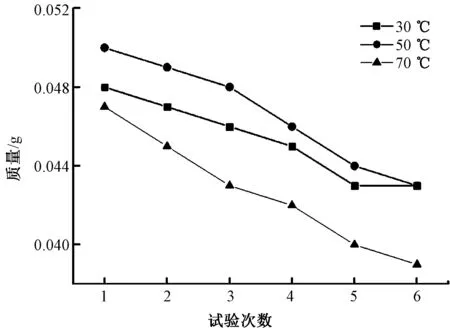

碱溶液浓度为0.05 mol/L 时不同温度条件下的降解情况见图4。

图4 碱性条件不同温度下试样降解情况

由图4 可知,在不同温度下,随着碱处理试验次数的增加,样品质量均呈不断下降的趋势。 经过5 次碱降解实验,随着降解温度的升高,样品降解率也随着升高。 当降解温度为30 ℃时,其降解率为11.63%,而当降解温度为70 ℃时,其降解率增加到17.02%。

降解温度为50 ℃下不同碱浓度条件下降解情况见图5。

图5 不同碱浓度条件下试样降解情况

由图5 示出,随着碱试验次数的增加,试样在不同浓度下持续失重。 在经过5 次碱降解处理后,随着碱溶液浓度的增加,样品在pH 值更高的溶液中受到的腐蚀更强,因此其降解率更高,当碱溶液为0. 10 mol/L 时, 其降解率达到18. 75%。

2.3.3.3 在自然条件下的降解

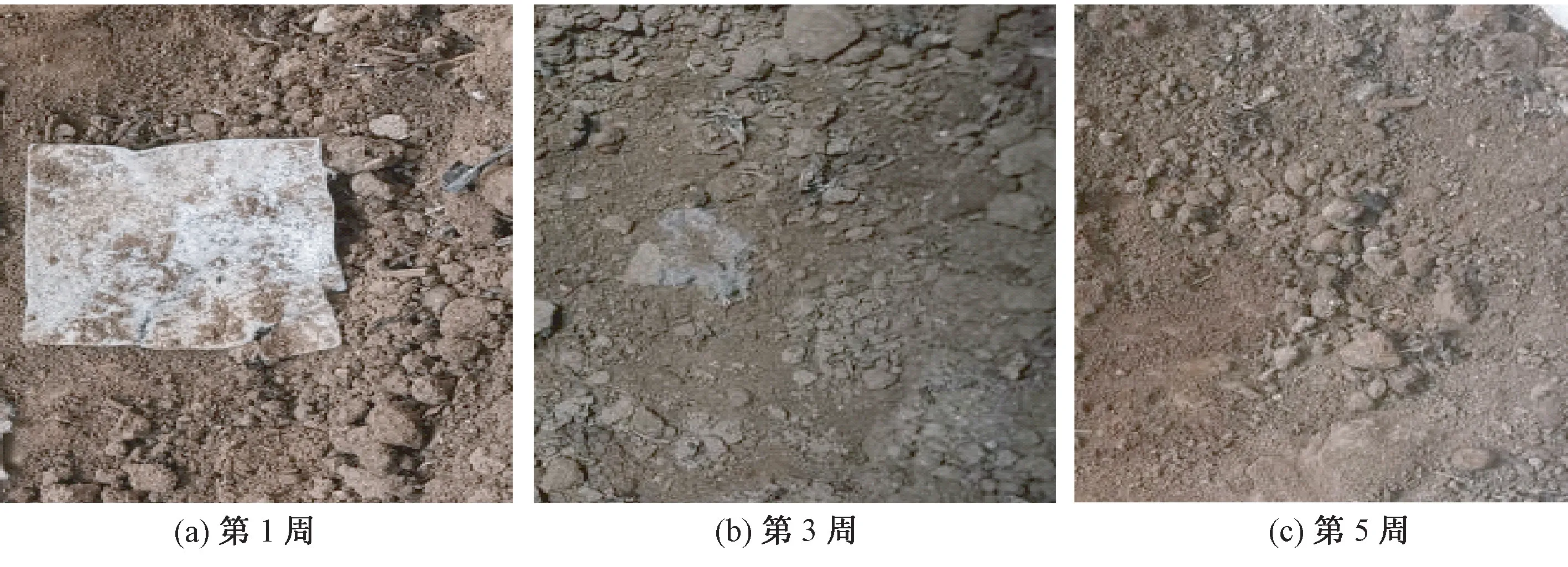

将废弃羊毛湿法非织造布剪裁大小为60 mm×60 mm 大小的正方形,放置在装有土壤的容器中,然后将容器放在自然环境中,放置地点为西安,起止时间为2019 年9 月16 日至10 月20 日,每隔1 周观察材料降解情况。 降解情况见图6。

图6 降解情况

观察发现,废弃羊毛/木浆纤维/聚乳酸纤维湿法非织造布在第1 周的时候开始出现降解,第3 周时手感过于柔软并且呈现易碎的状态,第5 周时大部分已降解。

3 结 论

①通过正交试验,对羊毛/木浆纤维/聚乳酸纤维悬浮液进行研究,影响其分散性的最主要因素是分散剂CPAM 质量分数,其次是表面活性剂CTAB 质量分数、pH 值。 最佳工艺参数为:CPAM质量分数为2%,CTAB 质量分数为2%,pH 值范围在3 ~4 之间。

②制备的废弃羊毛湿法非织造布内部纤维间结合较好,聚乳酸纤维熔融后紧密黏结羊毛和木浆纤维,样品的基本性能较好,可应用在日常包装材料等方面。

③制备的废弃羊毛湿法非织造布具有良好的降解性能,在自然坏境下2 个月内可完全降解。