单层CBN砂轮感应钎焊温度的优选方法研究 *

2021-05-25李奇林雷卫宁单大平

李奇林, 丁 凯, 雷卫宁, 单大平

(1. 江苏理工学院, 江苏 常州 213001) (2. 中国航发动力股份有限公司, 西安 710021)

立方氮化硼(CBN)是硬度仅次于金刚石的超硬磨料,具有较好的热稳定性和化学稳定性,尤其是与铁族元素不结合,具有较好的化学惰性,相对于金刚石砂轮,CBN砂轮更适合加工钛合金等高强韧难加工材料[1-2]。目前,常见的CBN砂轮有多层烧结、单层电镀以及单层钎焊3种形式。近几十年的研究结果表明:单层钎焊CBN砂轮在容屑空间、锋利度以及砂轮寿命等方面相对于前两者更具优势,其根本原因是钎料合金与CBN磨粒、砂轮基体之间实现了高强度的化学结合,提高了砂轮基体对CBN磨粒的把持力[3]。

温度是影响钎焊产品质量的重要因素之一。CHATTOPADHYAY等[4]采用Ag-Cu-Ti钎料,在Ar气保护氛围下钎焊CBN磨粒,试验发现在钎焊温度为900 ℃时实现了钎料与CBN之间的牢固结合。DING等[5]采用Ag-Cu-Ti钎料在890~920 ℃条件下钎焊CBN-AlN复合磨粒,结果显示:当钎焊温度为900 ℃时,钎焊接头具有最佳的结合性能。FAN等[6]采用Cu-Sn-Ti合金钎焊CBN磨粒,试验显示最佳的钎焊温度为950 ℃;当钎焊温度较低时钎料与磨粒的界面反应不充分,不能形成牢固的化学结合;而过高的钎焊温度则会引起磨粒微裂纹等热损伤。任慧中等[7]采用高频感应钎焊CBN砂轮,研究了不同钎焊温度条件下砂轮的界面结构和磨削性能,结果表明钎焊温度为940 ℃时,砂轮具有最佳的磨削性能。

总之,现有研究均采用探讨若干个钎焊温度条件下的界面结构与磨削性能等方法,来优选出其中一个最佳钎焊温度。考虑到研究中的温度序列的离散性,会导致基于试验结果的最佳钎焊温度并不一定是实际中最优的钎焊温度。因此,提出一种单层CBN砂轮钎焊温度的评价模型,以钎焊温度为自变量,以砂轮锋利度和砂轮寿命2个磨削性能为目标,优选出最佳钎焊温度。

1 评价方法与试验过程

1.1 单层CBN砂轮钎焊温度评价模型

针对当前CBN砂轮钎焊温度优选方法不精确的缺陷,提出以温度为自变量的单层钎焊CBN砂轮磨削性能评价函数,在一系列温度条件下采用感应钎焊方法制备多组单层钎焊CBN砂轮,通过磨削试验获得的磨削力和材料去除总量来分别表征砂轮的锋利度和砂轮寿命,获取评价函数的最大值,以优选出最佳钎焊温度。其具体过程详述如下:

首先,在等间隔的n+1个温度(T0,T1,…,Tn)下采用感应钎焊方法制备多组单层钎焊CBN磨料砂轮试样,对每组砂轮试样在恒定磨削用量条件下进行磨损试验直至其失效。砂轮失效标准为:根据实时测量的磨削力,计算磨削过程中工件的法向力与切向力力比;当力比逐渐增大至初始力比的2.5倍时,即达到失效标准。

后通过磨削参数与磨削行程可以计算出各组砂轮的工件材料去除总量Q:

Q=ap·l·w·p

(1)

式中:ap为切深,l为工件长度,w为工件宽度,p为砂轮失效时磨削的总行程数。

再以温度为自变量建立单层钎焊CBN砂轮磨削性能的评价值f(T):

f(T)=Q/FT

(2)

式中:FT表示钎焊温度T条件下制备的CBN砂轮试验中的稳定切向磨削力。评价值f(T)越大,表示该温度条件下的钎焊CBN砂轮磨削性能越好。

由于钎焊温度T及其对应的磨削性能评价值f(T)是离散的,为了获得最优的钎焊温度,需要对评价值f(T)进行连续化。三次样条插值法是工程上常用的一种离散数据函数化方法,该方法通过分段构造三次多项式来形成平滑曲线对离散数据进行插值拟合,具有收敛性好、稳定性高、曲线光滑度好等优点[8]。

对于上述离散函数yi=f(Ti)(i=0,1,…,n),其三次样条曲线S(T)满足如下条件:(1)S(T)是分段曲线,在每一个分段区间内部的[Ti,Ti+1],S(T)=Si(T)是一个三次曲线;(2)在每一个Ti处,S(Ti)=yi;(3)S(T)的一阶导数S′(T)和二阶导数S〃(T)在整个区间[T0,Tn]内连续。

对任意区间[Ti,Ti+1],该区间上S(T)的三次样条插值函数为:

Si(T)=ai+bi(T-Ti)+ci(T-Ti)2+di(T-Ti)3

(3)

式中:i=0,…,n-1;ai,bi,ci,di分别为该函数待定的系数。

如果记hi=Ti+1-Ti,S(T)二阶导数S〃(T)=Mi,可推导出式(3)中的系数分别为:

ai=yi

(4)

(5)

(6)

(7)

(8)

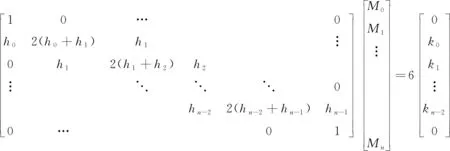

从式(8)可以看出:公式左侧的系数矩阵为严格对角占优矩阵,方程具有唯一解,从而可得到函数S(T)的系数矩阵[ai,bi,ci,di]。最后求解出S(T)在区间[T0,Tn]内的最大值,即得到最佳钎焊温度Toptimal。

1.2 试验过程

选择粒度代号为80/100(磨粒基础粒径为150~180 mm)无镀膜CBN磨粒,钎料为Ag-Cu-Ti合金粉末,其主要组分为96(72Ag-28Cu)-4Ti (质量分数,%)。采用高频感应钎焊制作单层钎焊CBN砂轮,砂轮直径6 mm,钎焊装置如图1所示。

(a)示意图

(b)钎焊装置

试验中,采用德国OPTRIS PI230型红外热像仪实时测温,控制钎焊温度在880~1 000 ℃,每间隔20 ℃钎焊1个试样,共钎焊7组试样。需要指出的是,受热像仪精度限制,实际的钎焊温度会有2~3 ℃的偏差。试验中,每组试样保温时间均为10 s,氩气流量控制在40 L/min。

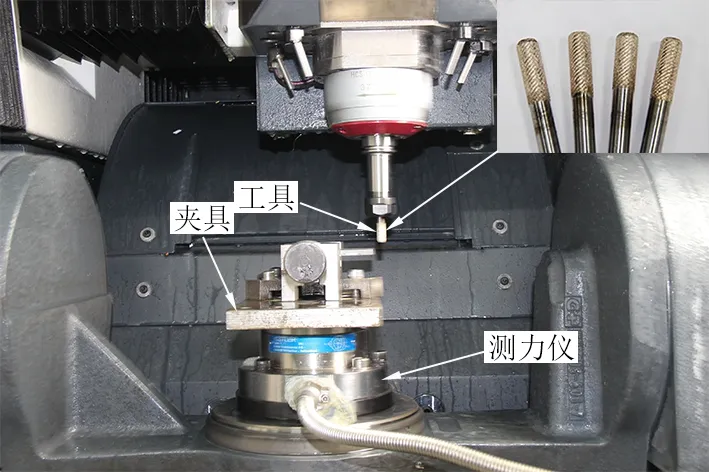

对上述7组钎焊试样进行恒定磨削用量条件下的TC4钛合金磨削试验,钛合金尺寸为50 mm×5 mm×100 mm,磨削试验装置如图2所示。磨削方式为切入式顺磨,切削液为质量分数5%的水基乳化液,磨削参数为:砂轮线速度vc=6 m/s, 切深ap=0.01 mm,进给速度vw=600 mm/min。采用KISTLER 9272三相压电晶体测力传感器+KISTLER 5070A电荷放大器对磨削过程中的磨削力进行测量,利用Dyno Ware软件对试验测得的磨削力原始信号进行滤波和温漂补偿。

图2 磨削试验装置

2 试验结果与讨论

2.1 钎焊温度对砂轮磨削性能的影响

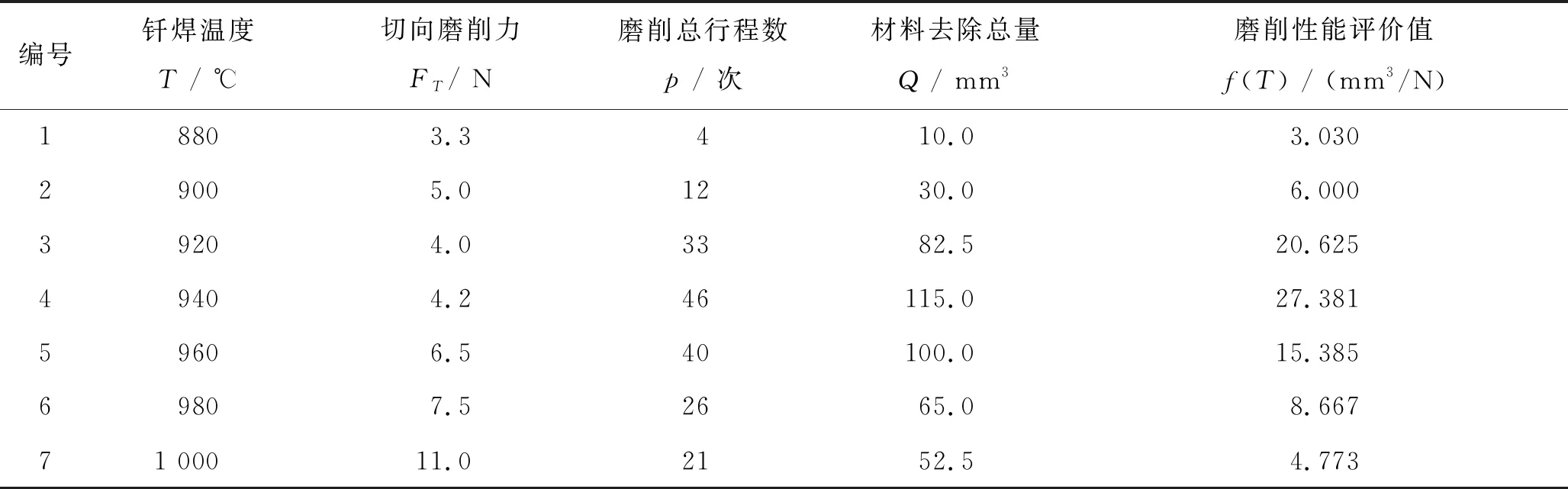

7组试样在稳定磨削状态下的切向磨削力FT,砂轮失效时的磨削总行程数p,工件材料去除总量Q以及磨削性能评价值f(T)结果如表1所示。

因此,通过对浅表工程勘探及生产范围内成矿元素及伴生元素,地球化学异常空间组合规律的研究,结合深部的物探特征,对深部矿化前景及有利地段进行预测评价,实现找矿突破。

表1 磨削试验结果

从表1可以看出:钎焊温度升高,砂轮切向磨削力FT整体呈上升趋势,但在920~940 ℃出现下降,而此时砂轮的磨削总行程数p、材料去除总量Q仍然在增加,导致磨削性能评价值f(T)在920 ℃时产生较大增幅,并在940 ℃到达峰值;而后随钎焊温度继续升高,磨削力继续上升,但磨削总行程数、材料去除总量和磨削性能评价值随之下降。

需要指出的是,由于每个钎焊温度下的磨削试验仅使用了1个试样,存在偶然因素造成的一定误差,但这个误差理论上来说属于随机误差,不会对试验的整体结果造成本质影响。

图3所示为钎焊温度对切向磨削力FT以及材料去除总量Q的影响。从图3和表1可以看出:随着钎焊温度上升,钎焊砂轮磨削钛合金的材料去除总量首先增加,当钎焊温度为940 ℃时材料的去除总量Q达到最大值115 mm3,随后缓慢下降;而砂轮的切向磨削力FT在小幅度增大之后又轻微减小,在钎焊温度达到920~940 ℃时基本维持不变,随后随温度升高又逐渐增大。因此,就钛合金材料磨削时较大的Q和较小的FT来说,920~940 ℃的钎焊温度为CBN磨粒钎焊理想的温度范围。

图3 钎焊温度对切向磨削力以及材料去除总量的影响

图4为不同温度钎焊后的CBN磨粒形貌。由图4可以看出:钎焊温度为880 ℃时,CBN磨粒表面新生化合物较少;随着钎焊温度升高,磨粒表面新生化合物逐渐增多;当钎焊温度为1 000 ℃时,在CBN磨粒表面可观察到明显的裂纹。

(a)880 ℃(b)940 ℃(c)1 000 ℃ 图4 不同温度钎焊后的CBN磨粒形貌Fig. 4 Morphology of CBN grains under different brazing temperatures

当钎焊温度较低时,钎料中的活性元素与CBN磨粒界面处元素相互扩散和化合的速度较慢,导致磨粒与钎料之间不能形成牢固的冶金结合,基体、钎料与磨粒三者之间的结合强度较低,磨粒在磨削过程中易脱落引起砂轮磨损失效。适当提高钎焊温度有利于提高基体、钎料与磨粒三者之间的结合强度,从而提高砂轮使用寿命。然而,当钎焊温度过高时,CBN磨粒在高温下容易产生裂纹等热损伤[7],导致磨粒机械力学性能下降;另一方面,随着钎焊温度升高,磨粒棱角由于界面能较高而被化学反应消耗,从而导致磨粒的锋利度降低,使砂轮的磨削力逐渐增大。

2.2 基于三次样条插值方法优选的最佳钎焊温度

将表1的试验获得的钎焊温度T和对应的磨削性能评价值f(T)代入式(4)~式(8),求得S(T)的系数矩阵,最终6个分段函数的矩阵形式表达式为:

(i=0,…,5;T∈[880,1 000])

(9)

对该分段函数在定义域内求得理论预测最大值S2(T) = 27.72,此时Toptimal= 936.5 ℃,即为最佳预测钎焊温度值。

2.3 钎焊温度试验验证

受温度控制精度以及热像仪测温精度的限制,采用高频感应钎焊工艺,在约936 ℃时钎焊单层CBN砂轮,重复1.2节的磨削试验过程,获得最佳钎焊温度下的磨削性能评价试验值为28.66,如图5所示。

图5 磨削性能评价函数值及试验验证值

图5中:f(T)为表1中的磨削性能评价值,是离散量;曲线为样条插值函数式(9)的拟合曲线。从图5中可以看出:试验获得的磨削性能评价值相对样条插值函数的理论预测值偏高约3.4%,其原因可能是砂轮在一个磨削行程中间已达到失效标准,但计算材料去除总量时取了整个行程的长度,造成了材料去除总量实际值偏高,从而导致实际的磨削性能评价值大于理论值。此外,红外热像仪的测温误差也是造成上述偏差的原因之一。

图6所示为不同温度条件下感应钎焊的单层CBN砂轮磨损形貌。从图6a可以看出:在钎焊温度为900 ℃时,砂轮表面的磨粒整颗脱落,钎料层被工件材料严重磨耗。图6b显示:在钎焊温度为936 ℃时,钎料对CBN磨粒的把持效果好,砂轮表面的CBN磨粒只以破碎的形式失效,残留的磨粒根部仍然固定在钎料层中,说明钎料层与磨粒的结合强度大于CBN磨粒本身的强度[9]。此外,砂轮表面未发现工件材料黏附现象,其主要原因是相对于电镀砂轮,单层钎焊砂轮具有较高的磨粒结合强度和容屑空间,在加工钛合金等材料时可有效降低磨削力和磨削温度[1],从而避免了砂轮堵塞与磨削烧伤现象产生。

(a)900 ℃(b)936 ℃ 图6 不同钎焊温度下的CBN砂轮磨损形貌Fig. 6 Wear morphology of CBN wheel under different brazing temperatures

3 结论

(1)针对当前钎焊温度优选方法不精确的缺陷,提出一种以钎焊温度为自变量,以砂轮锋利度和砂轮寿命2个磨削性能指标为目标的评价模型,为优选单层CBN砂轮最佳钎焊温度提供了新方法。

(2)在磨削试验数据基础上,采用三次样条插值方法获得单层CBN砂轮钎焊温度评价函数,优选出最佳钎焊温度为936.5 ℃。

(3)在936 ℃左右高频感应钎焊制作CBN砂轮,在恒定磨削用量条件下开展TC4钛合金磨削试验,磨削性能评价函数的试验值相对其理论预测值仅偏高约3.4%,表明该单层CBN砂轮钎焊温度评价模型与钎焊温度优选方法具有可靠性。