激光功率对TC4钛合金薄管对接焊温度场的影响

2021-05-25付康

付 康

(黄山学院 机电工程学院,安徽 黄山 245041)

钛合金凭借其高强度且低质量,耐高温的性能特点在航空工业中应用广泛[1-3],尤其是在一些航空航天设备的水电、液压管路制造中,钛合金圆管更是起到了至关重要的作用[4-6]。激光焊接作为一种高效、可靠的特种焊接方法被广泛的应用于钛合金圆管连接工艺中以取代传统的机械及塑性变形连接方式[7]。激光焊接工艺参数设置对圆管连接质量好坏具有直接影响,为了获得可靠工作的管路系统,研究激光焊接工艺参数尤其是激光功率对圆管拼焊质量的影响规律就显得尤为重要[8]。针对TC4钛合金圆管对接激光焊质量控制的相关研究还比较少见。因此,本文针对薄壁圆管对接焊过程进行模拟计算,分析激光功率对温度场及熔池尺寸的影响规律,以期为实际生产提供工艺指导。

1 有限元模型

1.1 网格划分

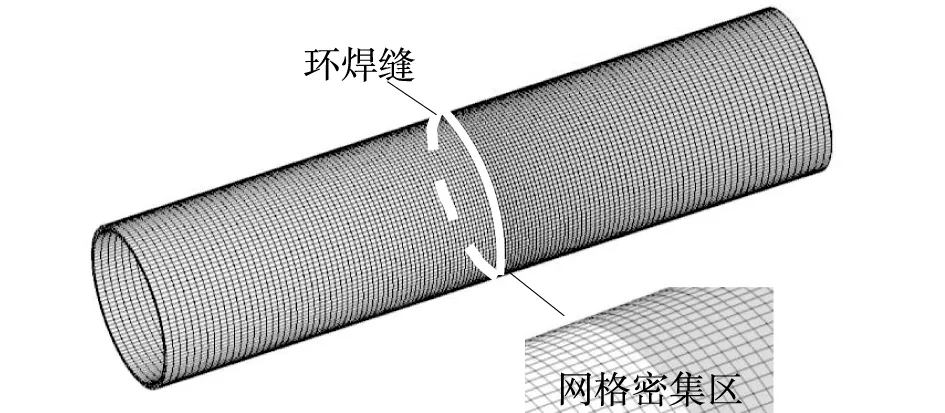

钛合金圆管是两段长160mm的圆管对接焊组成,直径是75mm,壁厚是1mm,圆管网格模型如图1所示。为同时满足计算准确性和节约计算时间,远离环焊缝位置的方向上网格划分逐渐稀疏,在环焊缝区域的网格划分最为密集。网格模型共有节点43621个,单元28200个。

图1 网格划分模型

1.2 材料参数

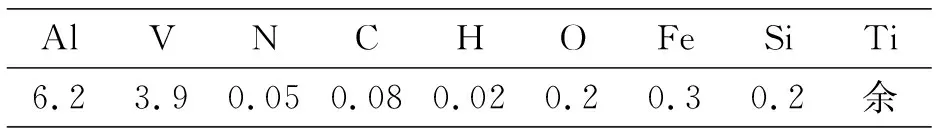

TC4钛合金是双相α+β相合金,具有良好的综合性能,其化学成分如表1所示[9]。

表1 材料化学成分(质量分数/%)

焊接过程中材料密度及熔点随温度的升高变化不大,取常温下的数值,查阅相关材料手册得到密度4450kg/m3,熔点1650℃[10]。在建立数值模型时其余热物理性能参数均设为随温度变化[11]。

1.3 控制方程

温度场的数值模拟计算属于典型的三维瞬态热传导问题,计算遵循的热传导微分方程如式(1)所示[12]。

(1)

上式T,c,t,k,ρ分别代表温度、比热、时间、热传导系数及密度,a是热扩散系数。

1.4 焊接热源

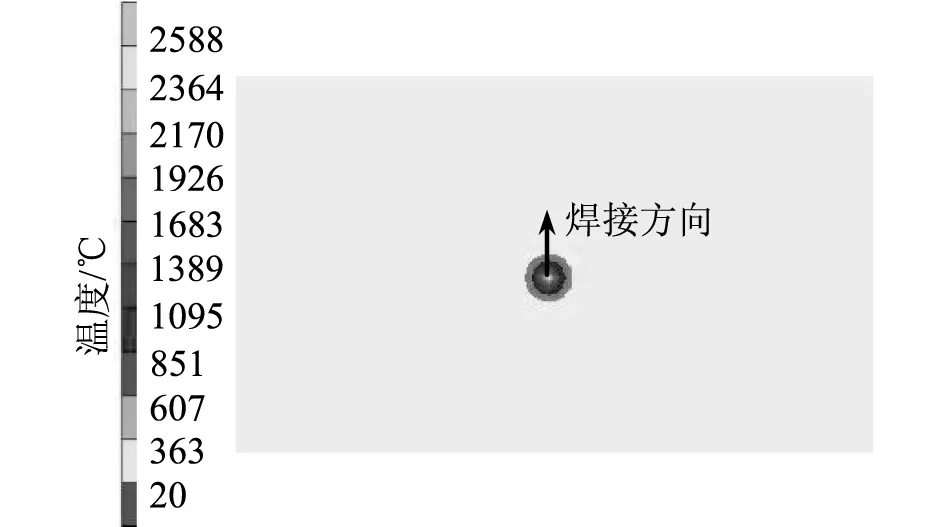

由于圆管壁厚较薄,属热导激光焊,故焊接热源选用平面高斯热源模型如图2所示,激光热流密度在图形光斑区域内呈高斯分布,接近真实激光热源热流分布。

图2 面热源模型

2 模拟结果与分析

2.1 焊接温度场

焊接过程中焊接温度场的分布可以直观表达不同区域焊接材料温度随时间变化的不均匀性,图3为激光功率870w,焊接速度3.7mm/s时不同时刻温度场。

(a)t=1s (b)t=30s

图3(a)为激光光斑处于环焊缝的起点位置即焊接开始时刻温度场。由于此时待焊材料仍处于室温,作用于焊件表面的激光光斑能量一部分由于热传导作用而散失;另一部分才被材料吸收使其熔化,初步形成焊接熔池,焊接未达到准稳态,此时光斑中心最高温度2588℃低于后续达到准稳态焊接时的最高温度。图3(b)为激光光斑到达环焊缝中点时的温度场,焊接过程达到一个准稳态。此时等温线呈椭圆形,热源前沿温度梯度大,后沿温度梯度小,最高温度超过材料熔点,表明了数值模型建立的准确性。图3(c)为焊接结束时刻温度场,激光光斑行走至环焊缝的终点位置即焊接起点位置处,此时光斑中心的最高温度为3009℃,高于先前焊接达准稳态时刻的最高温度。这是由于焊接结束时刻热源停止前移而先前焊接热源带来的热量继续向前传导而使该位置热量累积所导致。图3(d)为焊后在空气中经过一段时间冷却,圆管通过与周围空气对流换热温度降至室温20℃,焊接过程结束。

选取环焊缝的焊接路径上某一节点及在该节点一侧沿着与焊接路径垂直方向上不同距离的4个节点,制得此5个节点的温度变化曲线,如图4所示。由图4(b)可知,焊接热源未到达焊接路径上的节点位置且距离较远时,所有节点温度均为室温20℃;当热源不断接近直至到达焊接路径上节点a的位置时,所有节点温度均迅速升高,a节点温度上升最快,其峰值温度到来的最早且峰值温度最高;其余距离焊接路径越近位置的节点温度升高的越快即达到峰值温度所需时间越短且后续其峰值温度越高;当光斑离开节点a后,按照距离节点a由近到远,其余各节点峰值温度先后来临,而后各节点温度迅速下降且距离焊接路径越远温度下降速度越慢,最后各节点温度均重新冷却至室温。

(a)节点位置 (b)热循环曲线

为进一步分析熔池形状及尺寸,截取了焊接到达准稳态时局部温度场云图并制得了瞬态温度分布曲线。利用求交点法获得熔池宽度的精确尺寸,如图5所示。

(a)熔池横截面 (b)节点温度分布

由图5(a)可知,熔池最高温度达到2960℃,远高于材料熔点,实际焊接时熔池上表面材料部分蒸发。同时,熔池底部温度亦超过材料的熔点,表明圆管此时已被焊透,熔池形状接近为倒置的圆台形。由图5(b)根据温度分布与材料熔点的交点横坐标可得在该工艺参数下数值模拟得到的熔池宽度为3.6mm,与焊接试验得到焊缝熔宽3.4mm数值接近,误差仅为5.88%,证明了数值模拟结果的准确性。

2.2 激光功率对温度场的影响

在保持焊接速度不变的情况下设置激光功率由小到大分别是645w、720w、795w、870w及945w,根据仿真计算结果获得了熔池区域最大温度及熔池宽度随激光功率大小的变化曲线如图6所示。

(a)熔池最高温度 (b)熔宽

由图6可知,随着激光功率的增加熔池的最高温度及熔宽均显著增加,且增幅均逐渐变缓。这是因为当激光功率大到一定程度时,由于焊接温度场和外界热量交换过程达到一个动态的平衡以及激光能量受光斑尺寸的限制所导致;另外,当激光功率较高时,最高温度增加的放缓趋势明显强于熔宽。这是由于激光光斑能量直接作用于材料表面,所带来的直接结果就是材料表面温度迅速增加。但熔池的形成需要热源热量向四周的材料传导累积热能然后熔化材料,这个过程需要时间,因此有一定的迟滞,所以熔池尺寸对激光功率的增加敏感程度稍弱。总体来看,当激光功率处于720w至870w时,熔池最高温度介于2303℃至2960℃之间,均超过材料熔点,而熔宽介于2.3mm至3.6mm。在此功率区间内,温度场对激光功率的变化反应较为灵敏,有利于准确控制焊缝质量,是较为合适的功率范围。在相同焊接工艺参数下进行焊接试验,测量得到焊缝宽度尺寸介于2.1mm至3.4mm,与数值模拟结果接近,误差小于10%,证明了上述最优激光功率范围的准确性。

3 结论

(1)针对TC4钛合金薄壁圆管对接激光焊,采用高斯平面热源模型,设置合理的边界条件可以有效的模拟出焊接温度场变化过程。

(2)激光功率为870w时,焊接初始时刻熔池温度2588℃低于焊接达准稳态时的2960℃,焊接终了时刻由于热量的累积熔池温度达到3009℃。稳态焊接时圆管内表面及外表面温度均超过材料熔点,圆管被焊透,熔池的形状接近为倒置的圆台形,熔池宽度为3.6m。

(3)结合数值模拟结果及焊接试验,在焊接速度为3.7mm/s,激光功率720w至870w时,熔池宽度介于2.3mm至3.6mm,温度场对激光功率的变化较为敏感,焊接质量易于控制,可获得质量良好的焊缝。