一款背包塑料扣模具的设计与加工

2021-05-24陈瑞兵

陈瑞兵

(东莞理工学校,广东 东莞 523000)

随着模具行业的发展,市场竞争日趋激烈。缩短模具的生产周期并降低生产成本已经成为每个加工企业的追求目标。背包塑料扣由六个小塑料件组成,如果把每件分开制作,就需要六套模具才能完成,既加大了生产成本和生产周期,也达不到客户的要求,故采用六件一套模的方式加工,以期为加工企业缩短模具的生产周期并降低生产成本。

1 模具设计方案及分析

1.1 塑件工艺分析

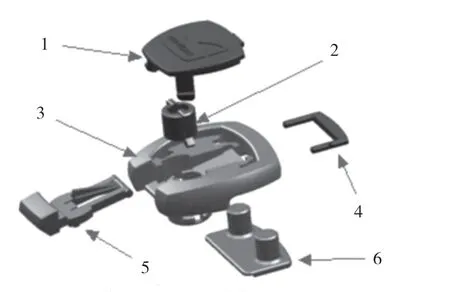

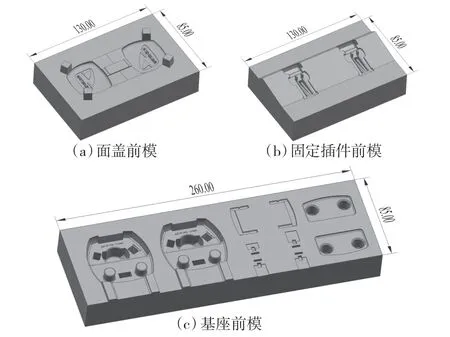

塑件结构及装配情况如图1 所示,材料是ABS,收缩率为5‰ 。因六个塑件有装配关系,故外表面要求光滑平整,不得有扭曲、飞边、毛刺、气泡、缺胶等注射成型缺陷;这样就增加了以下设计及加工难度。

1)塑件形状各异、大小不一,且有许多通孔,这样就要考虑塑件在模具中如何合理分布。固定插件和连接件组合后插入基座内,如图2(a)所示。

图1 产品三维装配图

图2 组合装配示意图

2)因为固板和插销都要从两个不同方向插入基座配合,基座两边的孔设计方式如图2(b)所示,采用前模碰穿后模加镶件的机构。由于基座侧面是固定塑件的两个插穿孔,必须设计滑块机构;设计制作滑块时,要考虑滑块脱离塑件后塑件对滑块的包紧力是否过大,会否造成塑件变形、损伤等情况。因插穿孔是扁平型,并且是出两件产品,出于节省材料并降低加工及装配难度考虑,把滑块拆分为两个部分,前面插入模芯部分以螺丝固定。这样在加工及装配过程中,只要保证两部分各自相配合便能达到要求。

1.2 塑件排布与分型

1)型腔排布。

根据产品要求对模具的结构综合考虑后,选择模仁钢材为718 磨具钢,该钢材硬度为HRC57-60,经过热处理后氮化层具有组织致密、光滑等特点,模具的脱模性及抗腐蚀性能高,使用寿命可达到100 万次以上。

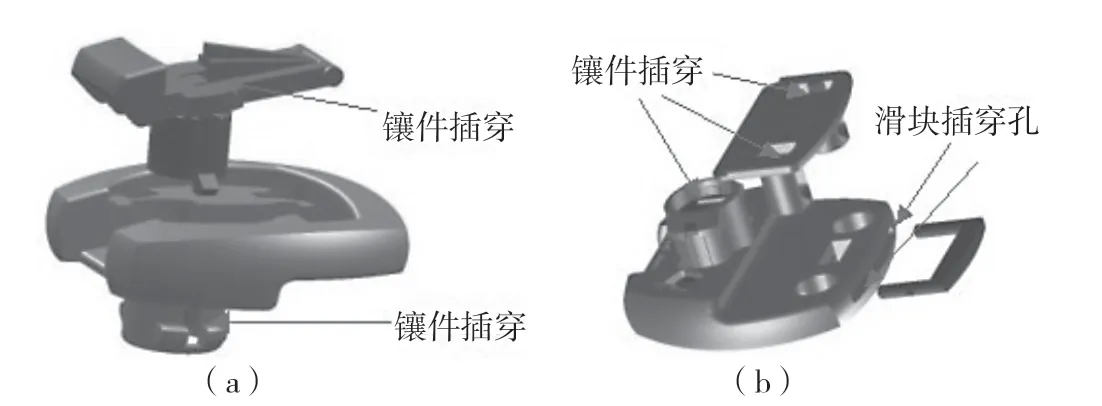

设计尺寸为260*170 mm,采用6 模2 腔来排布,如图3 所示。

图3 型腔排布图

模具的型腔数目确定后,接着便设计型腔的布局。主流道设于前模的中心轴上,至于分流道出于多方面考虑应该满足如下要求:尽量保证各型腔的充模压力相近,充模时间大致相同,并且能均匀补料,这样才能保证塑件的尺寸及形状精度,同时也能保证其力学性能。故采用以上排布方式,既解决了充模问题,又可优化模具结构[1]。

2)塑件分型。

根据塑件几何形状等特点,开模时尽量使塑件留在后模,有利于侧面分型和抽芯。该模具采用UG模具设计软件进行分型,首先做好分型面然后用抽取几何体这个功能,选择区域的方式把整个前模和后模的面提取出来;接着再跟分型面结合成一个整块的片体,用该片体去切割镶块实体便得到前、后模仁;具体如图4 所示。

图4 模具分型图

根据型腔排布确定模具的前、后模非常重要,因为其决定了型腔的朝向、进料方式、进料位置、摆放位置等塑料模具的设计要点。选择前后模可采取如下原则,产品外观要求很高的一般作为前模,反之则作为后模。经分析对六件塑件采用以上最合理的分型方式最便于后期加工。

2 模具加工及试验

2.1 型腔与型芯制作要求

分型完成后型腔与型芯是一个整体,由于固定插件的分型面有斜面和角度,如果采用CNC 直接加工则要设计多个铜公进行清角,这样在材料的选用上就加大了成本,同时也加长了工期,故采用拆分型芯方式。分拆后用线切割进行加工,为了节省材料、缩短加工时间及维护方便,把前后模各分拆成三块,这样就要解决以下难点[2]。

1)前后模的分型面采用分拆方式加工,加工时要采取合适的加工工艺。

2)多处的分型面设计采用了前后模碰穿结构,在前后模型芯上形成了多个凸凹台,加工较为困难。

3)加工时前后模型芯前部缺口处很难进行清角,可采用小直径刀具,尽可能清除加工余量。加工完毕后,可进行人工打磨或设计小铜公进行清角。

4)模具型腔中间的台阶孔碰穿位在前后模型腔中形成了多个孤岛,孤岛和前模型腔直角相交,很难清角加工,这里采用了线切割镶件加工。

5)前模要设计多个铜公进行清角,为节约成本,各款铜公只设计加工了一个铜公(精公),这样前模型腔的精加工余量尽可能小,以减少铜公的损耗,如图5 所示。

图5 前模型腔图

2.2 前模型腔加工

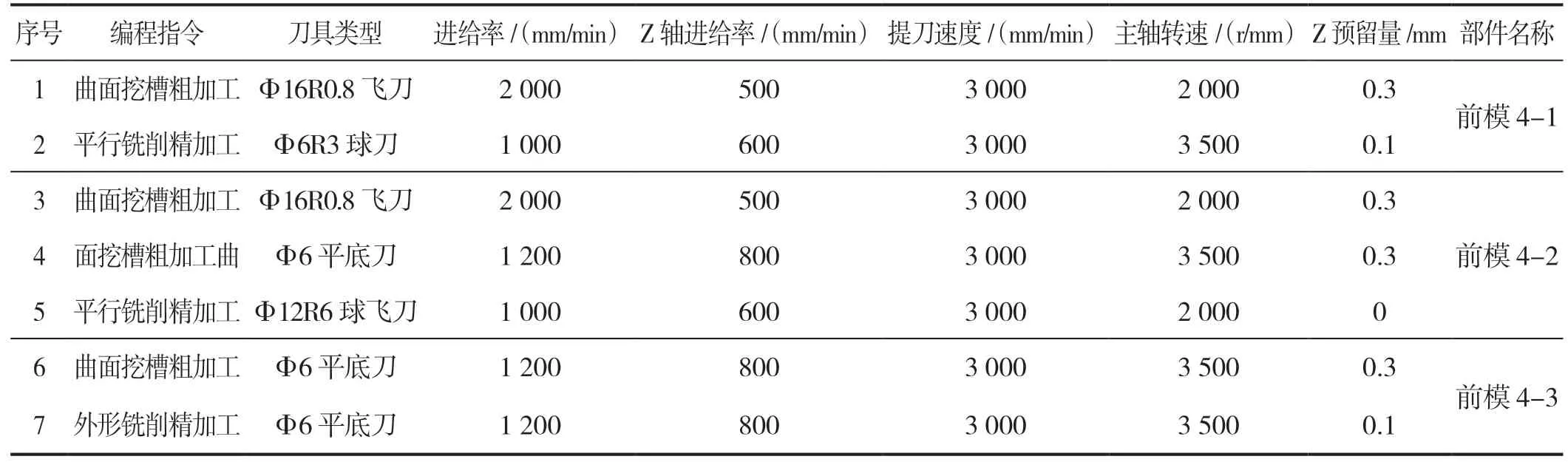

使用普通铣床和磨床加工两块130*85*40mm 钢料,分别用于图5(a)和图5(b),再加工一块260*85 mm 为图5(c)使用。图5(a)为专用塑胶扣的中心面盖,上面有两个倒扣,一般需要做斜顶才能完成。这里采用更合理的插入式脱模斜度方式加工。如图5(a)所示4 个方形柱子,用来插入后模,三面都要封胶,所以这里的加工精度要求较高,加工时要留0.1 mm 的余量做配模时用。倒扣留在后模型芯用电极来加工完成。使用MasterCAM 来编程,用数控铣或加工中心进行加工,用Φ16R0.8 镶方合金刀粒圆鼻刀,进给率1 200 mm/min,下刀速率500 mm/min,抬刀速率3 000 mm/min,主轴转速S=2 000 转/分。用3D 曲面挖槽刀路对前模型腔曲面进行粗加工。采用相对尺寸,最小加工深度和最大加工深度都设置成0.2 mm,加工余量为0.3 mm;采用螺旋下刀,下刀处为前模型腔的中心,切削方式选择环绕方式;加工完成后需要做电极加工[3]。

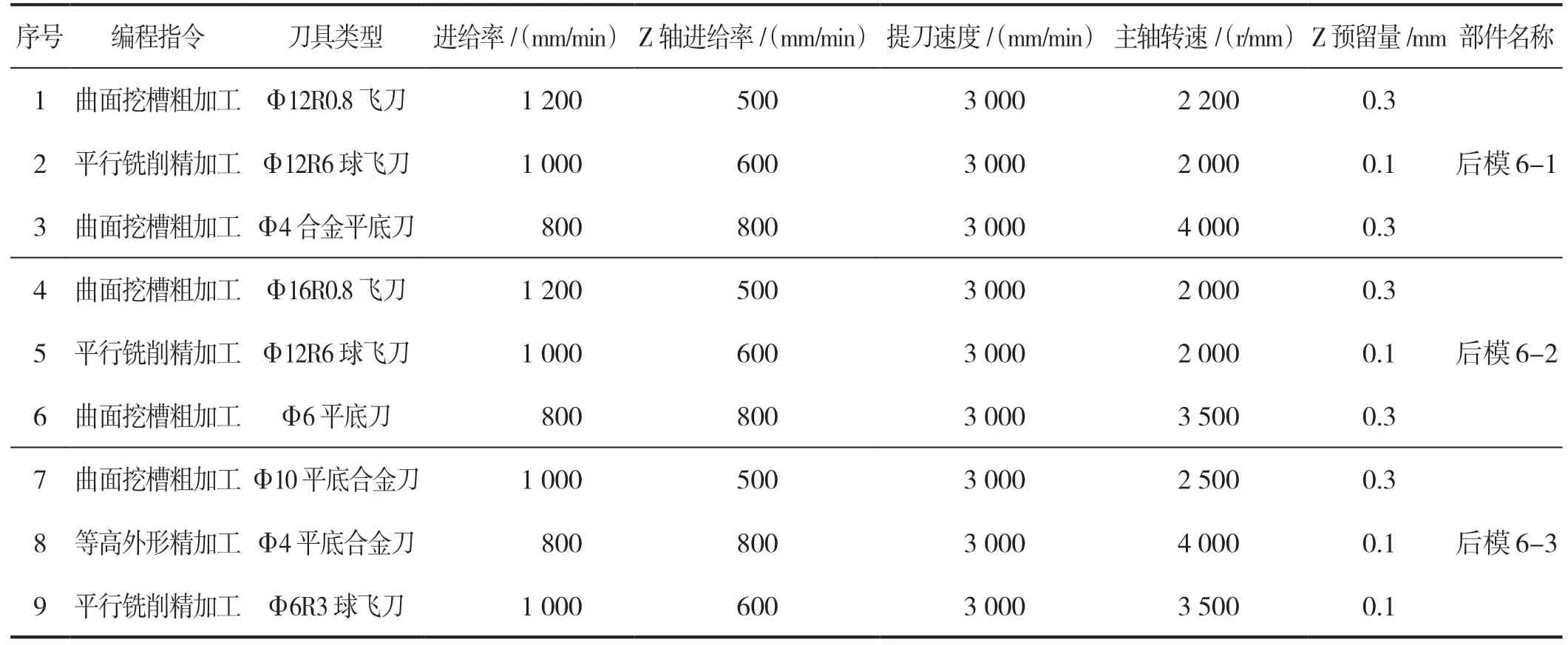

图5(b)固定插件前模同样采用如上方法,用Φ16R0.8 镶方合金刀粒圆鼻刀粗加工,再用Φ12R6 镶球头合金刀粒圆鼻刀(球飞刀)进行精加工完成。(也可使用线切割加工分型面)后用Φ4 铣刀对型腔开粗,单边留0.3 mm 余量。具体加工参数如表1 所示。

表1 前模加工参数

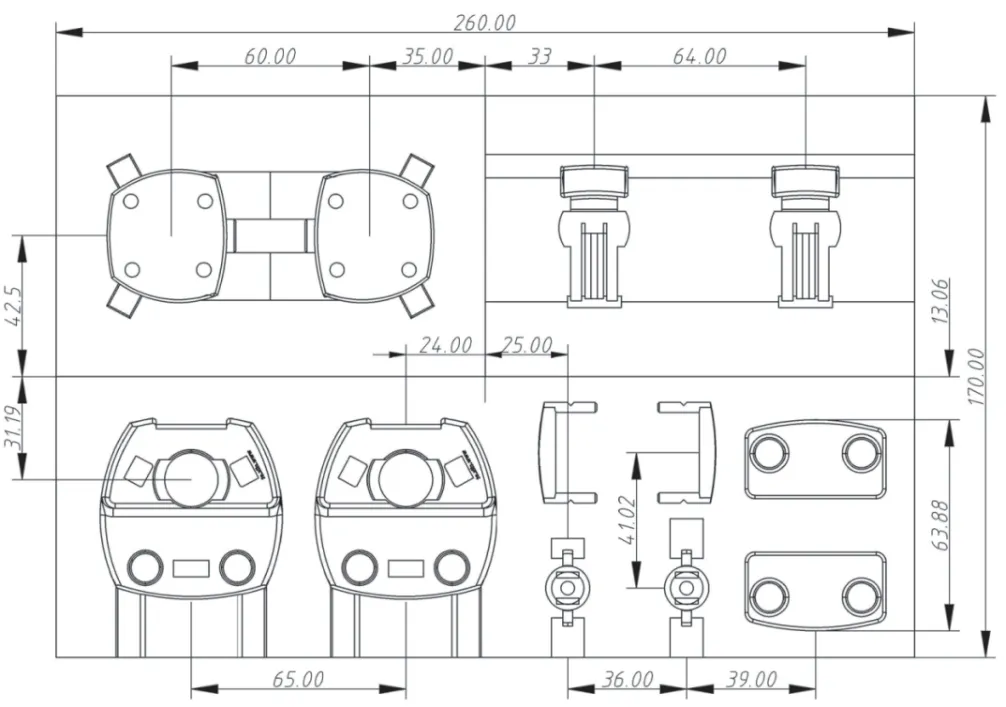

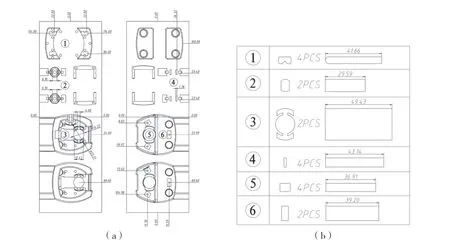

图5(c)基座前模,先钻线切割孔,再用Φ6铣刀对型腔进行粗加工,单边留0.3 mm 余量。型腔要做多个电极和线切割镶件切割加工,如图6 所示。

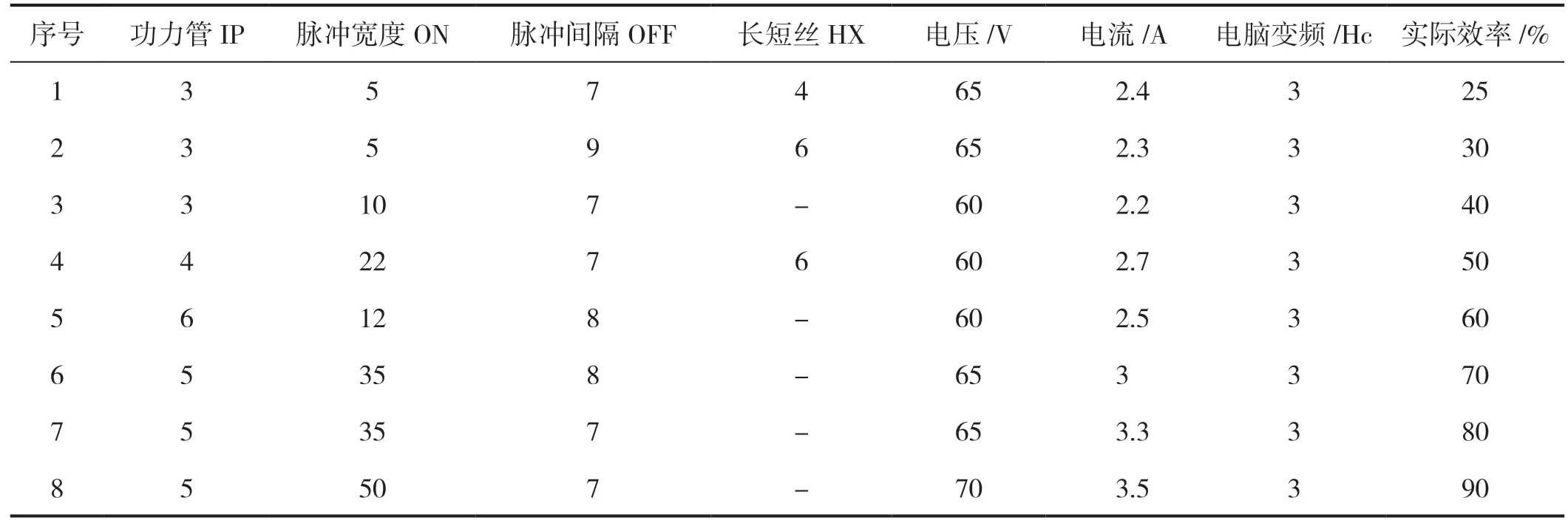

图6(a)为线切割加工的关键尺寸标注,所有需要线切割加工的位置先用钻床或铣床钻孔,以作线切割穿丝孔用。切割孔位数量与镶件数相同,采用线切割四边分中加工,按所示尺寸加工型腔与型芯,要求加工完成后的镶件与型腔、型芯孔的配合为过盈配合,公差范围为0.01~0.02 mm。

图6(b)为线切割所需镶块数量,①号处是后模插穿位置镶件,共4 件;②号是后模插穿位置镶件,共2 件;③号处是后模基座插穿位置镶件,共2件;④号处是前模插穿位置镶件,共4 件;⑤号处是前模基座插穿位置镶件,共4 件;⑥号处是前模基座插穿位置镶件,共2 件。具体线切割加工参数如表2 所示。

功力管、脉冲宽度和间隔之间要根据机床当时的情况而定,适时调整[4]。图6(a)型芯上总共分布四件产品,较为复杂的是塑料扣基座,包含有滑块和插穿,其他三件则比较简单。

2.3 后模型芯加工

图6 型芯分布图

表2 线切割加工参数

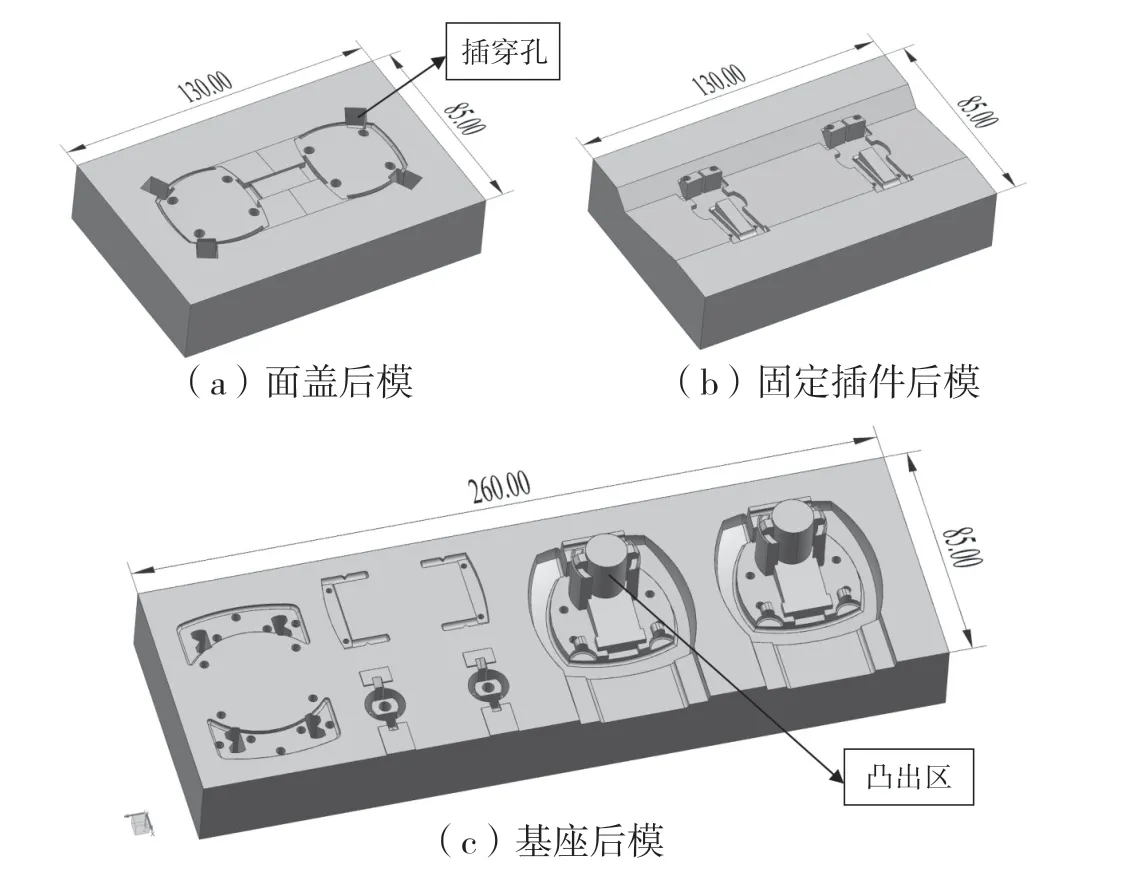

先用普通铣床和磨床加工两块130*85*35 mm 钢料,分别用于图7(a)和图7(b),再加工一块260*85 mm 用于图7(c)使用。当然前、后模仁钢料一般是一起加工好的,只是钢料的厚度不一。

图7(a)后模仁先采用数控铣加工,采用Φ12 R0.8 镶方合金刀粒圆鼻刀粗加工,再用Φ12R6 镶球头合金刀粒圆鼻刀进行精加工。由于倒扣出在后模,插穿孔要和前模方柱碰穿,精度要求较高,加工有一定的难度。其工序为先用Φ4 合金刀开粗,单边留0.3 mm 余量,再做电极用火花机加工后进行人工打磨即可达到加工要求。由于倒扣胶位出在碰穿位下方,直径小的刀具无法加工,故要做两个电极加工:一个粗铜公单边留0.2 mm 余量,一个精铜公留0.08 mm 余量,分别进行电火花加工。

具体后模加工参数如表3 所示。

图7 后模加工参数

图7(b)后模型芯中间有两处要插入前模中,同前模型腔加工基本相同。先用Φ16R0.8 镶方合金刀粒圆鼻刀,进给率1 200 mm/min,下刀速率500 mm/min,抬刀速率3 000 mm/min,主轴转速S=2 000 转/分。用3D 曲面挖槽刀路对前模型腔曲面粗加工。采用相对尺寸,最小加工深度和最大加工深度都设置成0.2 mm。加工余量0.3 mm。采用螺旋下刀,在前模型腔的中间下刀,切削方式选择环绕方式。粗加工后再用Φ12R6镶球头合金刀粒圆鼻刀进行平行铣削精加工;最后用Φ6 平底刀进行塑件胶位的粗加工,加工余量0.3 mm,完成后需要做电极加工。

表3 后模加工参数

图7(c)后模型芯上有四个塑件产品,最难加工的部件是塑件基座,首先采用线切割加工凸出区域,如果整体式加工,CNC 加工的工作量就很大,模仁材料也要加厚购买,清角比较麻烦,且尖角过多也不便于加工,如果用多个电极清角则增加了加工成本和时间,所以考虑采用线切割方式加工该蓝色区域。用Φ10 合金刀3D 曲面挖槽刀路对前模型腔曲面粗加工,接着用Φ4 平底刀等高外形清角粗加工,后续用Φ6R3 合金球刀进行平行铣削精加工,留余量 0.3 mm 做电极加工。因镶件上有台阶要加工,故电火花加工完成后,装上镶件再进行台阶加工,且台阶处也要做电极清角[5]。

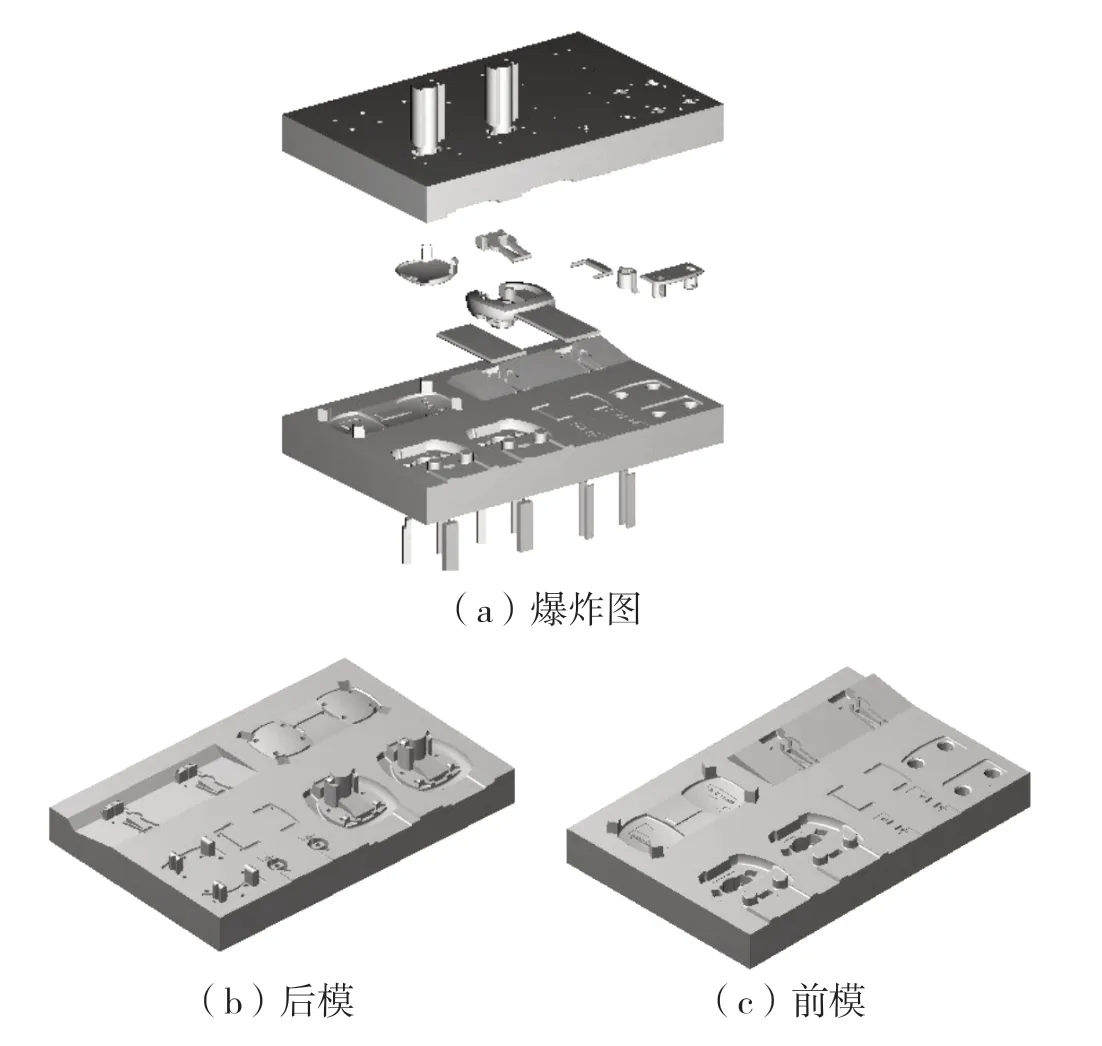

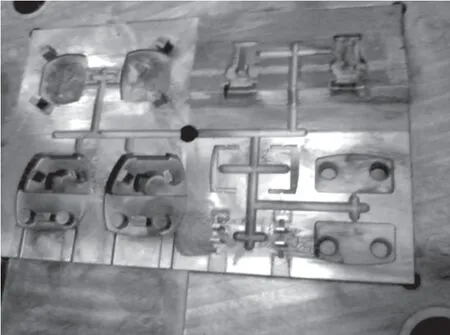

后模型芯加工完成后,经过后期制作便完成了整套模具的加工。加工完成后的模具成品图如图8及图9 所示。

3 结语

这套模具经生产验证,塑件质量达到设计要求。纵观该模具的设计及制作过程,可见一套模具的开发首先要对塑件结构进行分析,然后提出几种可行的成形方案,在确保质量、减少投资的前提下,根据生产要求选择最优方案;同时也要对模具零件的加工工艺进行推敲,并对模具后期维修的便利性提前考虑。

图8 前模

图9 后模