北美风管机专用压差启动压缩机的研发

2021-05-24李华明

高 斌,高 强,李华明

(广东美芝制冷设备有限公司 研发中心,广东 佛山 528300)

在北美空调市场中,风管机产品是主要的组成部分,市场容量700 万台/年以上,目前95%以上采用定速涡旋压缩机,其中转子机能力覆盖的入门级产品年销量约300 万台。随着转子式压缩机的技术进步和市场拓展,转子机替代涡旋机的趋势日渐明朗,成为未来市场拓展的重点领域。

北美风管机的节流方案有non-bleed TXV 和阀芯两种,其中TXV 方案由于能效和舒适性具有明显优势成为市场发展的方向。由于TXV 在停机后自动关闭,两器具有保压效果,当压缩机再启动后,能很快达到工况平衡。当这种产品使用常规的转子机时,由于系统保压,在停机3 min 后压缩机吸排气侧仍存在较大的压差,存在压缩机重启困难的问题。

目前市场上存在几种问题解决思路:一是系统厂商使用Hard Start Kit 组件提高电机的启动力矩,可以改善但无法确保启动顺利,成本高达30~40 美元;二是压缩机提供解决方案,使转子机满足系统的使用要求。

1 压力平衡机理分析

制冷系统的压力平衡是指系统各部件之间的压力达到平衡状态,不存在压力差或压力差不足以使流体进一步流动,此时转子压缩机可以启动。

1.1 被动压力平衡机理

当non-bleed TXV 系统使用常规转子机时,停机长时间后一样可以达到平衡,这是因为转子机泵体内存在较多的配合间隙起到了泄漏通道的作用。

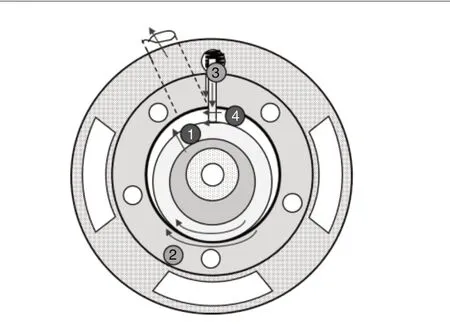

如图1 所示,泵体间隙包括活塞端面间隙、活塞外径间隙、滑片侧面间隙、滑片端面及头部间隙等。在压差的作用下,系统高压侧流体通过这些间隙向低压侧流动,逐渐达到压力平衡。

根据停机后油面高度的不同,从间隙泄漏的流体可能是油或者气态制冷剂。当泄漏的是油时,由于在高压侧油中溶解了更多的制冷剂,泄漏到低压侧后,制冷剂从油中逸出,进入低压侧容积中。

假设泄漏的油中的制冷剂溶解度一直为饱和态,ω表示溶解度,下标i和o分别代表泄漏通道入口和出口状态,根据质量守恒定律可知:

图1 泵体内部压力流动路径

式(1)中,m为泄漏流体的液态质量,mg为气态质量及气态制冷剂质量。

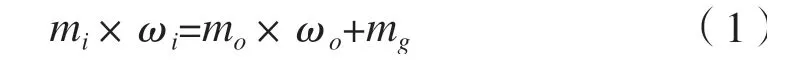

流体流经缝隙的流量计算公式:

式(2)为两平行圆环缝隙的流量公式,适用于活塞端面泄漏分析,式(3)为两平行平板缝隙的流量公式,适用于滑片间隙泄漏分析。

其中:

m—泄漏流量/g;h—缝隙宽度,即选配间隙/m;R1—活塞内径尺寸/m;R2—活塞外径尺寸/m;μ—泄漏流体动力粘度/Pa.s;△P—缝隙入口与出口的压差/Pa;L—泄漏通道长/m。

根据停机及平衡时的压力温度可以从软件查到对应的气态制冷剂的运动粘度、密度、比容等数据,通过粘度计看测试高、低压侧的油粘度、温度等数据并查询到溶解度值,从而可以理论概算出泄漏到低压侧的气态制冷剂的质量。

1.2 主动压力平衡机理

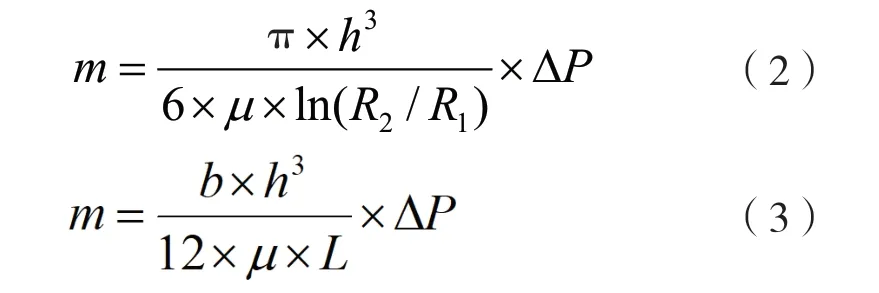

被动压力平衡压差小、间隙小等情况下,流动缓慢导致平衡时间长,需通过主动平衡进行互补。液压系统中常见的直动型溢流阀,如图2 所示,采用简单可靠的弹簧压力调定结构。图中1 为阀体,2 为阀芯或阀片,3 为调压压缩弹簧,4 为调压杆,P为压力流体入口,T为溢流口。

根据阀芯上受到的PT之间的压差力与弹簧力的合力关系,控制阀芯的动作。当压差力大于弹簧力时,实现从P口到T口的泄压作用。当压差力小于弹簧力时,阀关闭无作用。

图2 直动型溢流阀结构示意图

2 压差启动方案设计

2.1 方案原理分析

方案设计同时要求系统保压和压缩机快速重启,可以重启意味着压缩机吸排气侧的压力平衡,表面上看这与两器保压存在矛盾。事实上,若将两器压力与压缩机吸排气侧压力区分开来,则压缩机吸排气侧的压力平衡就不会影响到两器的保压。因此,将压力平衡范围定义到压缩机内部,仅使吸排气侧压力平衡,便可同时达成两个目标。进一步分析泄漏模型可知,当泄漏流量相同时,高低压侧的容积越小,压力平衡就越快,即高低压侧的容积是潜在可变量,这提供了一种新的设计思路。

压缩机启动的要求是压缩机吸气与排气之间的压力平衡,在压缩机的吸、排气管处均增加停机后自动关闭的开关阀,形成独立的压缩机壳体与储液器两个较小的容积腔,使实现压力平衡所需的泄漏流量减小,从而缩短平衡时间。

随着压差减小,泄漏动力减弱导致泄漏速度越来越慢,仅靠被动泄漏无法达成目标,需增加主动泄漏结构。参考直动型溢流阀原理,设计一种压差控制的泄压阀,实现在小压差△Pr下的快速完全平衡:当压差小于△Pr时,阀打开泄压,正常运行时阀关闭不影响压缩机的运行。

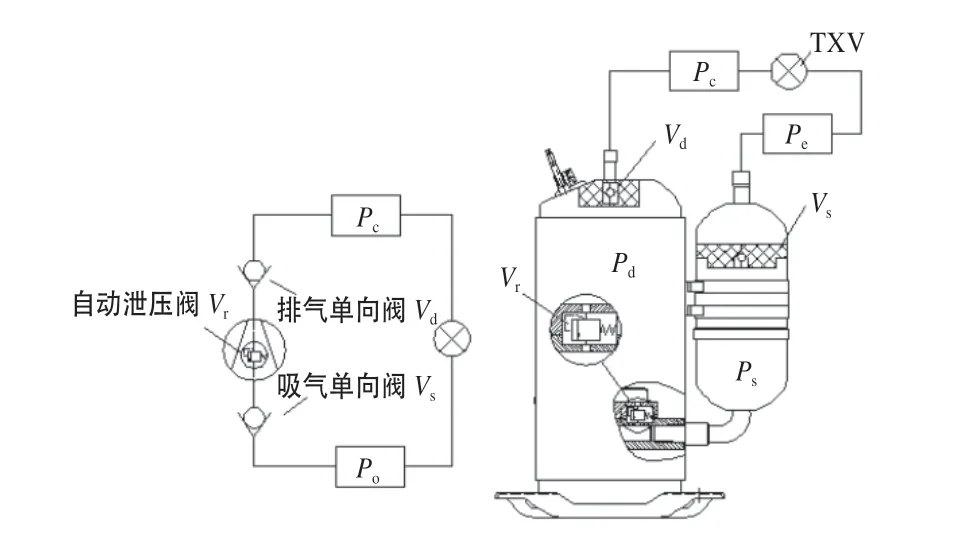

综上,设计出压差启动技术方案如图3 所示。包括排气单向阀Vd,吸气单向阀Vs,自动泄压阀Vr组成。其中Vd位于排气流路上,Vs位于吸气流路上,Vr在泵体中,两端分别连通高低压腔。

该方案采用机械阀结构,实现双侧换热器保压,性能和可靠性高,且无需控制,易于应用。

2.2 方案结构设计

根据方案原理,进行压差启动阀结构设计,将吸、排气单向阀及自动泄压阀均设置在压缩机的内部,以利于系统的应用。

图3 转子机压差启动技术方案

其中,吸气单向阀内置于储液器中,从A 管到B 管单向流通。排气单向阀内置于上壳体内,位于排气管内侧,设置向外单向流通。两个单向阀用于分隔两器与压缩机,以加快被动平衡速度。

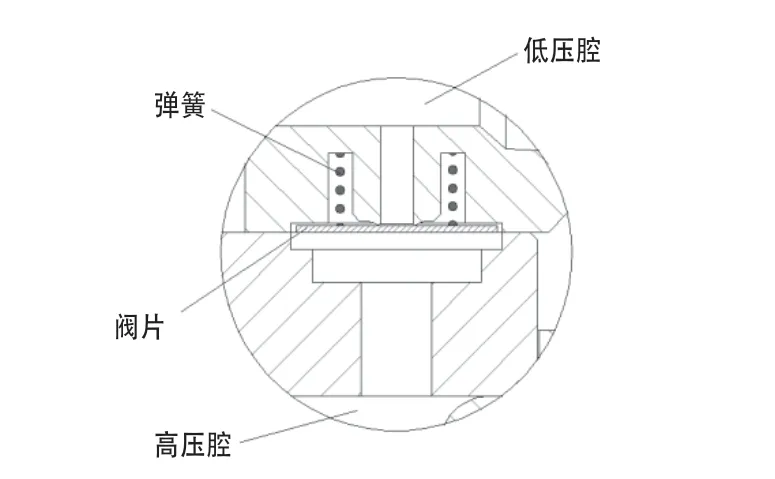

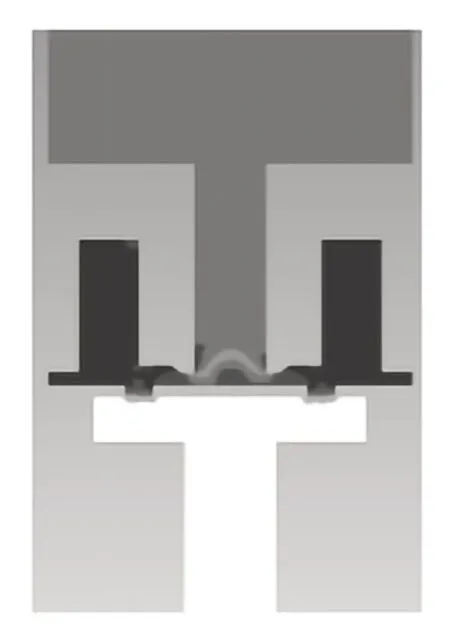

如图4 所示,自动泄压阀设置在轴承与气缸之间,入口连通排气消音器内腔,出口连通气缸吸气孔,通过弹簧力调整来设定开启压差△Pr。阀座接触部可参考排气阀座结构,稳定可靠。

图4 自动泄压阀结构示意图

在运行及停机后压差大于△Pr时,泄压阀关闭,与常规压缩机无差异。当停机后压差降低到△Pr时,泄压阀打开泄压,实现快速压力平衡。

2.3 方案工作过程

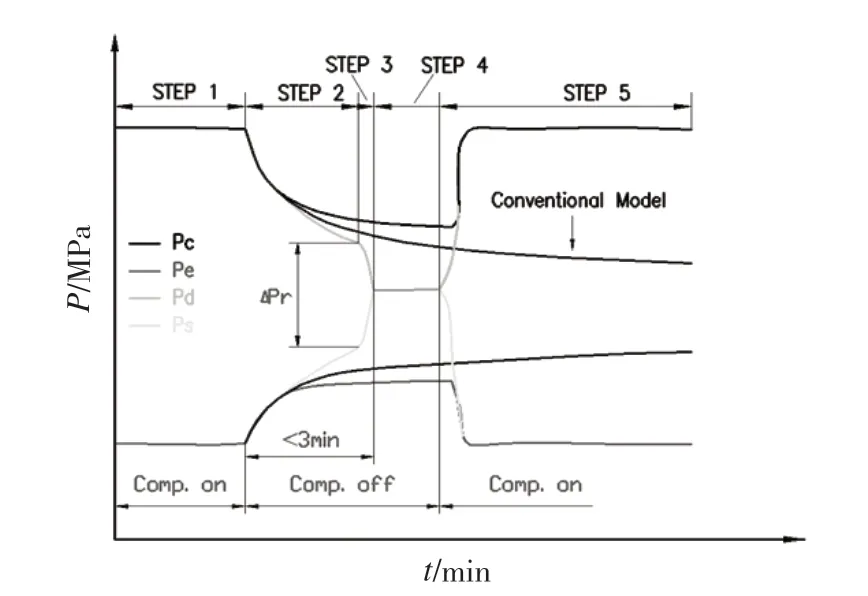

在压缩机运行-停机-保压-再启动过程中,通过压缩机的运行状态实现阀的自动开启和关闭,简化并降低对系统应用的影响。运行过程如图5 所示。

其中:

STEP 1:压缩机运行中,单向阀Vd/Vs开,运行压差(Pd-Ps)>△Pr,泄压阀Vr关,压缩机正常运行,与常规压缩机无异;

STEP 2:压缩机停机后,单向阀Vd/Vs自动关,此时(Pd-Ps)>△Pr,泄压阀Vr关,高低压侧通过泵体间隙泄漏;

STEP 3:压缩机停机后,单向阀Vd/Vs保持关,当(Pd-Ps)<△Pr时,泄压阀Vr自动打开,Pd和Ps通过泄压通道快速平衡;

图5 压差启动方案工作过程示意图

STEP 4:压缩机内部壳体与储液器间压力平衡至中间压力Pm,Pe<Pm<Pc,Pc和Pe仍保持压差,单向阀Vd/Vs保持关,泄压阀Vr保持开;

STEP 5:压缩机重新启动,Pd上升,Ps下降,当Pd>Pc时,Vd自动开;当Ps<Pe时,Vs自动开;当(Pd-Ps)>△Pr时,Vr自动关,启动过程与常规压缩机无异。

综上,预期该方案在停机后通过单向阀可保持两器的压差,并且STEP 2+STEP 3 <3 min,达到3 min后压缩机可以重启的目的。

3 压差启动方案验证

3.1 方案结构优化

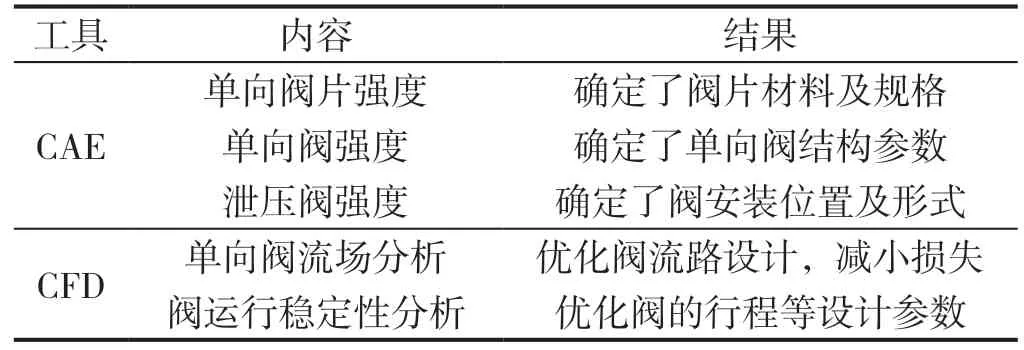

在完成方案原理设计后,采用CAE/CFD 工具对结构进行分析优化,包括阀的强度、流场、运行稳定性等,结果汇总如表1 所示。

表1 结构仿真分析优化设计汇总

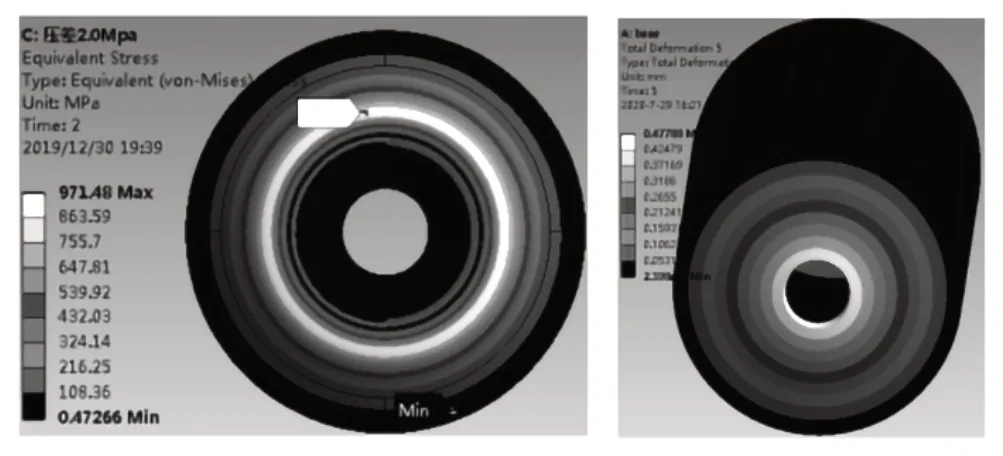

部分分析结果如图6 及图7 所示:

图6 阀片及储液器强度分析

图7 泄压阀流场分析

通过CAE/CFD 等仿真分析工具,优化了结构设计,也减少了评价反复,加快了开发进度。

3.2 实验及分析

3.2.1 压差启动阀效果验证

首先确认增加双单向阀的效果,针对前文通过减小高、低压侧容积可缩短平衡时间的分析,设计验证实验:在BASE 机ASG240N 的吸排气管处增加吸、排气单向阀,并对壳体及储液器内压力采样,实验压力变化曲线如图8 所示。

图8 双单向阀方案平衡时间摸底结果

在运行范围各角点工况停机后,吸、排气单向阀关闭,壳体与储液器内压差迅速降低。此时,两侧与系统仍存在压差,单向阀具有保压作用。随着压差下降,泄漏动力减小,特别是当压差降至约0.5 MPa 后,间隙泄漏变得十分缓慢。

部分工况停机3 min 后仍存在较大压差,这是由于此时压差大,如泄漏的流体是粘度较大的润滑油,其流动将十分困难,最终导致3 min 内不能达到压力平衡,压缩机无法启动。

综上所述,增加吸、排气单向阀的测试结果与预期相符。相比两器之间30 min 以上的平衡时间,压缩机内部平衡时间大幅缩短,但仍存在小压差且高油面时的时间超标问题。

基于此,进一步验证,增加压差自动控制的泄压阀后的平衡时间能否达成3 min 的目标。对4 台泄压阀样机进行效果验证测试,实际开启压差与设计△Pr偏差小于0.05 MPa,阀开启后10 s 内可达到完全压力平衡,设计合适的△Pr值,各工况的平衡时间均可在3 min 内。

根据单体测试结果,判断双单向阀+泄压阀的设计方案可满足方案设计目标要求。

3.2.2 性能影响确认

由于吸、排气单向阀设置在流路上,且单向阀打开动力是压差力,因此不可避免会使产品压损,使性能下降。对比有/ 无阀样机单体性能,测试结果如表2 所示。其中,泄压阀的设计压差△Pr较系统常用工况压差小较多,运行时为关闭状态,对性能无影响。在A/B 工况下,增加压差启动阀后COP 下降0.6% 以内,且噪音相当,满足开发要求。

表2 压差启动阀对单体性能的影响

将两种样机搭载到北美风管机系统中,进行系统SEER 对比测试。当采用无阀样机时,DOE D 工况开6 停24 分钟后无法启动,对SEER 结果影响大。而有阀的样机可顺利完成各工况测试。对比两种仕样性能结果如图9 所示。

图9 有/无阀仕样性能对比图

3.2.3 系统功能性验证

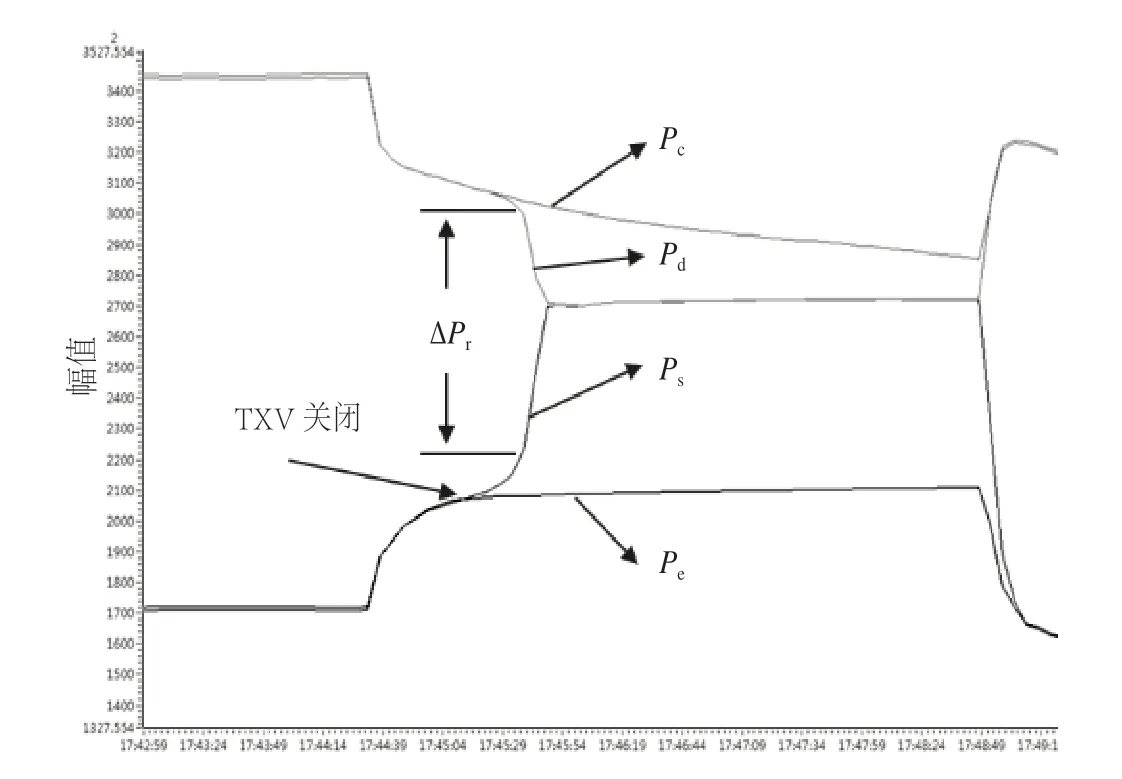

系统功能性验证主要是系统保压和3 min 重启确认。将压差启动压缩机ASG240N 搭载北美风管机2.5ton 系统上,分别对冷凝器Pc、蒸发器Pe、压缩机壳体内Pd、储液器吸气B 管Ps进行压力采样,按AHRI 标准,进行运行-停机-重启确认测试。

典型的压力变化曲线如图10 所示,其中平衡后停机过程较长,目的是确认两器的保压效果。可以看出,实际测试的压力变化过程与前文中理论分析的曲线十分相似。

图10 典型运行—停机—保压—启动过程压力曲线

系统正常运行后停机,初始阶段TXV 未关闭,两器压力与压缩机压力同步变化。随着TXV关闭,单向阀起到隔断作用,两器保压。而压缩机内间隙泄漏继续,壳体内Pd下降而储液器内Ps上升,当Pd-Ps的差值下降到泄压阀设计压差△Pr时,泄压阀打开,Pd与Ps通过泄压通道快速完全平衡。

实验验证多个工况的压差启动效果,最长平衡时间约为2.5 min,平衡后压缩机均可重新启动,由于两器保压,系统很快再次达到工况平衡。

对比实验与前期理论分析的压力变化过程可知,实际测试结果符合理论预期,达到了保压和重启的目的,可满足客户使用要求。

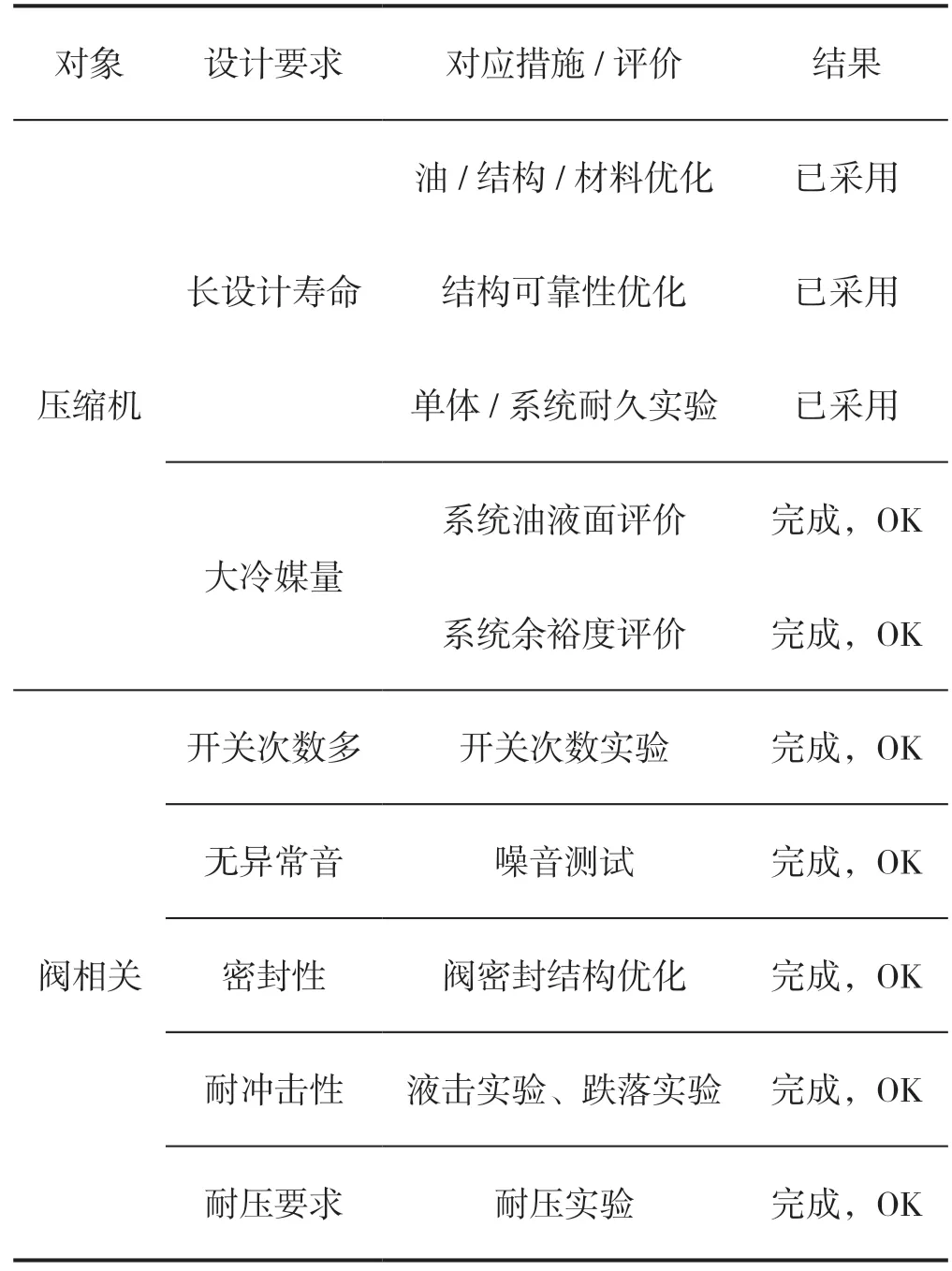

3.2.4 可靠性验证

北美市场对可靠性要求严格,特别是新产品开发时,可靠是第一设计目标。针对这款压差启动产品ASG240N,进行了详细的TRS 分析规划,制定了可靠性评价方案及结果如表3 所示。

表3 可靠性评价方案及结果

其中,阀的开关次数和关闭的密封性是重点关注的风险点,因此针对这两项要求设计了全新评价方法,并完成了实验确认。

4 结语

将压力平衡范围定义为压缩机内部的平衡,为解决问题找到了新的突破口,基于此,设计了双单向阀分隔压缩机与两器以缩短被动平衡时间,并通过泄压阀实现小压差时的主动压力平衡。完成方案的结构设计及优化,同时设计多种新实验方案,完成验证实验。结果显示,方案的性能、可靠性均达到设计目标要求,可同时满足系统两器保压及压缩机快速重启的要求。