响应曲面法优化含锌尘泥选择性浸出工艺

2021-05-24信晓飞张晋霞冯洪均

信晓飞,张晋霞,冯洪均

(1.河北省地矿局第二地质大队,河北 唐山 063000;2.华北理工大学矿业工程学院,河北 唐山 063210)

锌是国民经济的重要原材料,近二十年来,我国对锌的需求不断增长,锌消费在全球锌消费中的占比从2000 年的15.18%,到2018 年已超过50%[1-3]。尽管我国也是锌的生产大国,但原生锌矿资源禀赋差以及多年开采面临的资源枯竭问题[4],导致我国锌对外依存度超过35%,在某种程度上将对我国的资源战略安全造成严重的影响[5-7]。

炼钢烟尘作为一种典型的含锌废料,随着钢铁工业的快速发展,已经成为再生锌的重要原料来源。以2018 年我国粗钢产量8 亿t 计,炼钢烟尘含锌金属量就达到了40 万~ 150 万t,如何经济高效地实现炼钢烟尘中锌选择性溶浸是当前回收锌领域的热点问题[8-9]。

湿法酸浸工艺是处理锌的一种有效方法,由于影响因素较多很难确定较佳工艺参数条件[10]。响应曲面法[11-13]主要是将体系的响应作为多个因素的函数,运用图形技术将函数关系可直观地显示出来,因此论文作者利用响应曲面法优化含锌尘泥选择性浸出工艺条件,实现含锌尘泥中锌的高效浸出分离。

1 实 验

1.1 原料性质

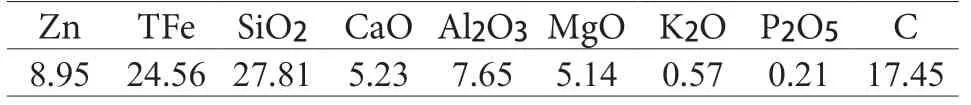

实验所用原料来自河北某钢厂含锌尘泥,其化学成分分析结果见表1。

表1 含锌尘泥化学成分分析/%Table 1 Chemical composition analysis of zinc bearing dust

由表1 可知,铁、碳、锌是含锌尘泥中的主要有价元素,其次含硅、铝、钙等其他元素。

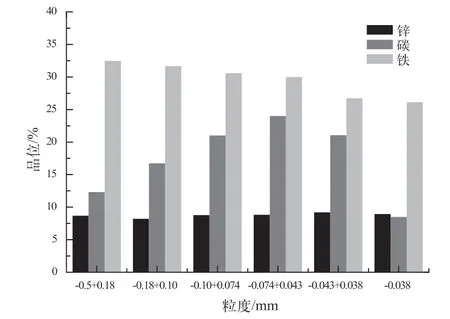

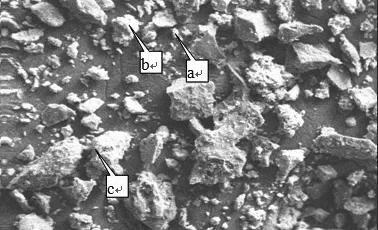

原料的XRD 结果见图1,粒度组成筛分结果见图2。SEM 分析结果如图3,EDS 分结果见表2。

图1 原料的XRD 图Fig.1 XRD pattern of the raw materials

图2 原料粒度组成分析Fig.2 Particle size analysis of the raw materials

表2 原料的能谱分析Table 2 Energy spectrum analysis of the raw materials

由图1 可知:该含锌尘泥原料成分相对复杂,含锌矿物主要以红锌矿、锌矾、闪锌矿为主,含铁矿物主要是磁铁矿、赤铁矿,除了上述金属矿物外还有碳以及少量的镍纹石、方解石、石英等脉石矿物。

从图2 可以看出,该含锌尘泥粒度较细,且锌的分布在各个粒极比较均匀,因此在后续的实验中需要全粒级浸出,同时还可看出铁的分布基本集中在粗粒级,碳的分布也较不均匀,主要分布在-0.10+0.038 mm 之间。

由图3 和表2 含锌尘泥原料SEM-EDS 分析可知,a 点铁、氧含量较高,表示赤铁矿或磁铁矿矿物;b 点含碳量高达91.25%,可能表示含碳物质;C 点铁、锌、氧的含量均较高,表示可能是铁酸锌。

1.2 主要试剂及仪器

试剂:硫酸(AR,98%)

主要仪器:SEM-EDS、恒温水浴锅、搅拌器、干燥箱、pH 计等。

1.3 响应曲面法优化含锌尘泥酸浸工艺

经探索的单因素条件实验表明:搅拌速度增大,反应温度提高,皆有利于锌的浸出。但是在浸出实验中发现,当搅拌速度超过300 r/min、浸出温度超过常温25℃时,进一步提高对锌的浸出率影响不大,因此在后续实验中固定搅拌速度为300 r/min,反应温度为室温25℃,选取硫酸浓度、浸出时间、液固比三个主要影响因素,利用Design Expert 8.0软件,根据Box-Behnken实验设计(BBD)原理[14],采用响应曲面法进行含锌尘泥选择性浸锌的工艺条件优化。

2 结果与讨论

2.1 建立模型

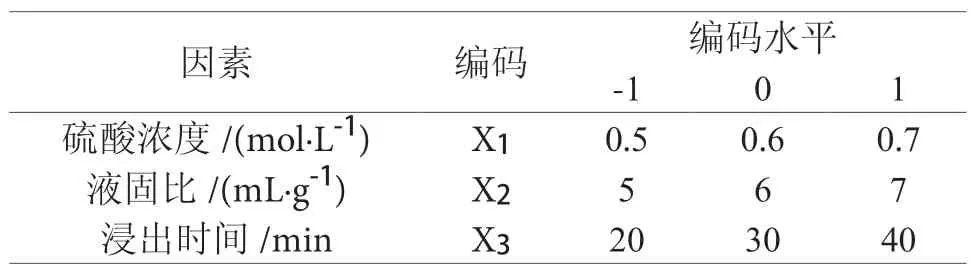

选用硫酸浓度( X1) 、液固比(X2)与浸出时间(X3)为主要影响因素,锌的浸出率为响应值,进行三因素三水平BBD 设计,实验因子编码与水平见表3。

表3 实验因素值与水平编码Table 3 Test different factor values and level coding

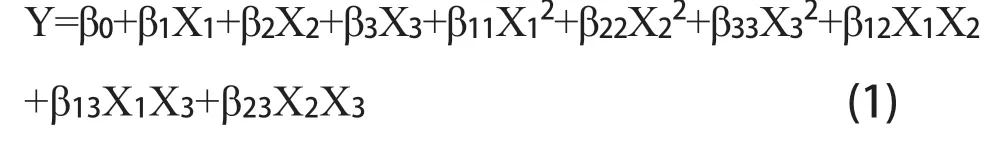

根据三因素三水平的中心组合BBD 设计,响应曲面数学模型常采用二次式(1)表示。

2.2 模型方差分析

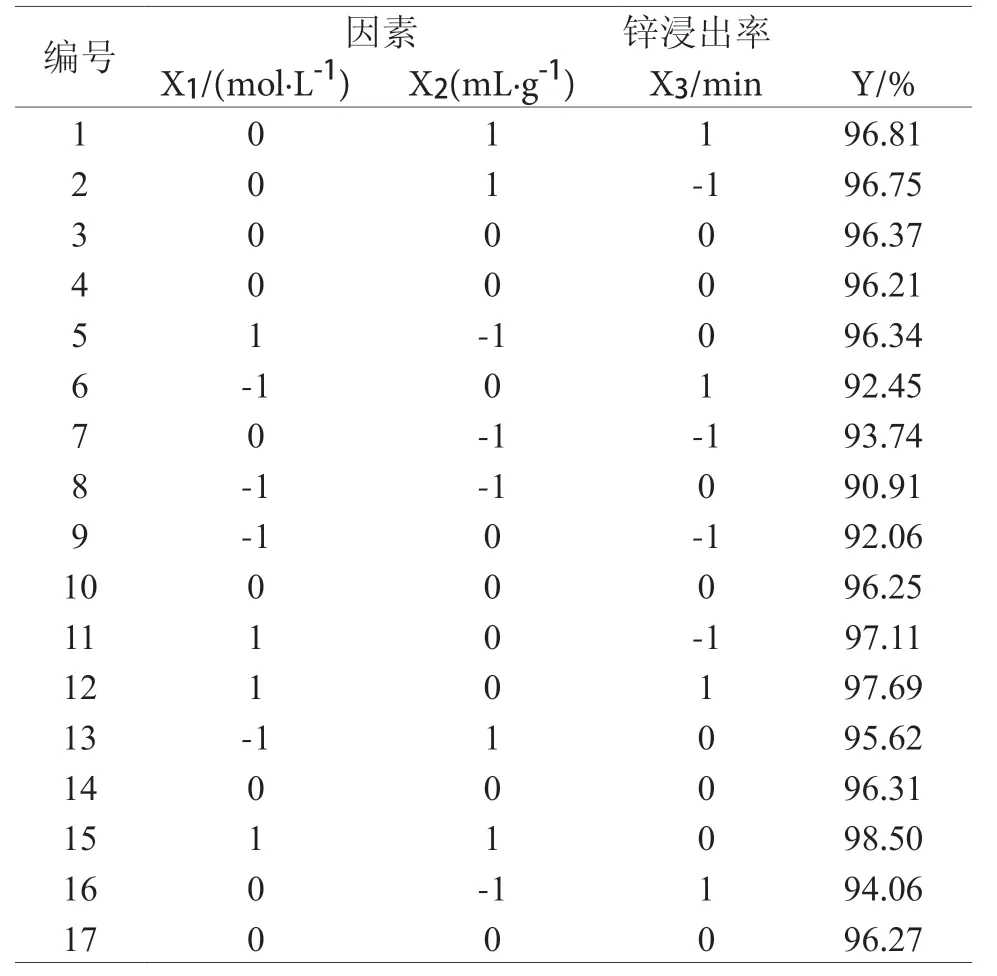

采用Design-Expert 8.0软件进行了17组浸出实验,不同实验条件下获得的浸出率结果见表4。

表4 实验设计及结果Table 4 Design and test results

由表4 可知,锌的浸出率范围在92% ~ 98%之间,通过软件对表4 数据进行拟合分析得到含锌尘泥锌浸出率的回归方程模型,具体如式(2)所示:

由回归方程模型(2)对锌浸出率进行模型方差分析,在分析结果中,若P ≤0.01 则其为高度显著项,若P ≤0.05 则其为显著项。对于絮凝体回收率模型的方差分析结果见表5。

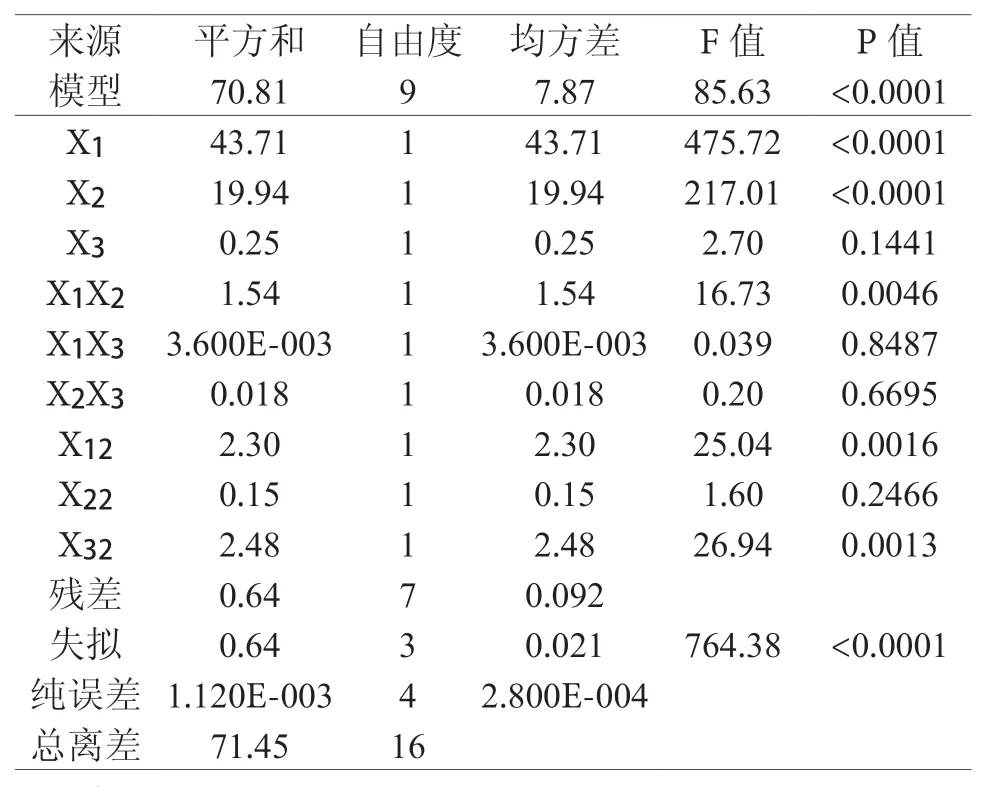

表5 浸出率模型方差分析Table 5 Model variance analysis of leaching rate

由表5 可知,锌浸出率模型(2)的 F 值为85.63,P <0.0001,表明该回归方程高度显著,并且各个实验因子对响应值浸出率之间呈非线性关系。失拟误差为0.021 为不显著项,说明回归方程拟合度较好。根据P 值和失拟误差判断,此模型对含锌尘泥锌浸出率的实验数据具有良好的适用性。

因素一次项 X1、X2,二次项X32、X12 以及交互项X1X2 对锌的浸出率影响高度显著,其余项均不显著,根据F 值的大小可判断各因素及交互作用对锌浸出率影响显著性的顺序依次为X1>X2>X32>X12>X1X2。

2.3 模型可信度分析

Design-Expert软件的Diagnostics Tool功能中,可以根据实际值和预测值进行拟合得到实际值-预期值曲线图,结果见图3。

图3 浸出率预期值与实际值对比Fig.3 Comparison of expected and actual values leaching rate

从图3 中可看出,含锌尘泥锌浸出率的实验值与预期值非常靠近,锌浸出率回归方程的相关系数拟合值为R2=0.9910,拟合效果较好,相关性比较强,因此应用响应曲面法优化含锌尘泥锌浸出率是可行的。

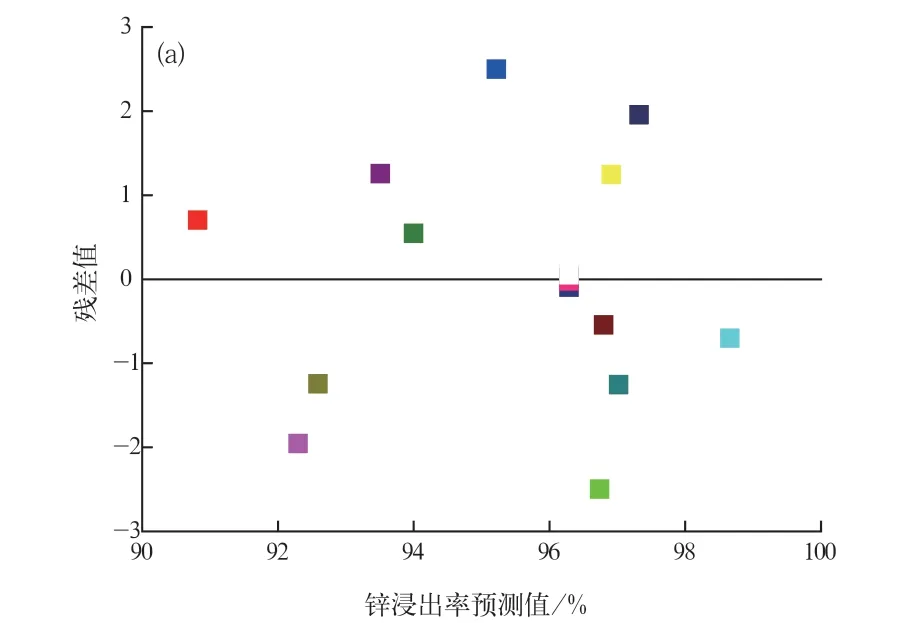

残差是Design Expert 软件预测值与实际值之间的误差,残差蕴含了有关模型基本假设的重要信息,如果回归模型正确的话,可以将残差看作误差的观测值。

图4 浸出率残差分布Fig.4 Residual map of leaching rate

从图4 可知,实验点分布均衡,接近一条直线,残差基本满足正态分布,模型的误差主要以系统误差为主,且各实验点基本都落在控制线内,表明实验过程处于稳定的受控状态,模型的准确性较高。

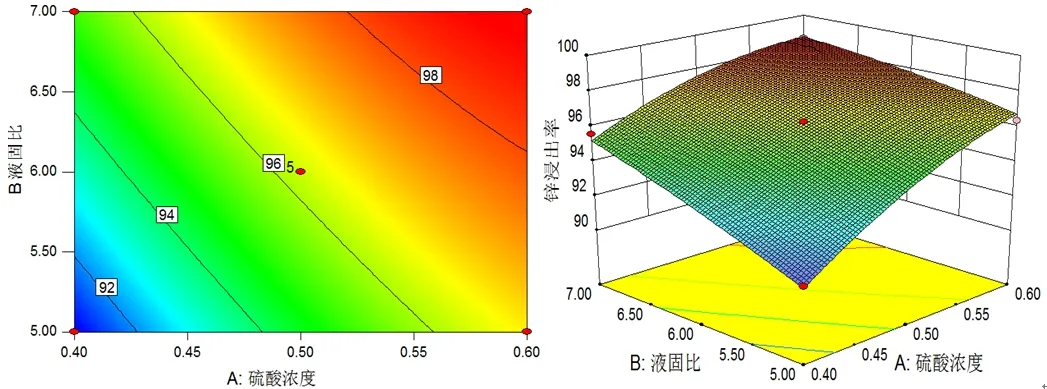

2.4 因素间交互作用

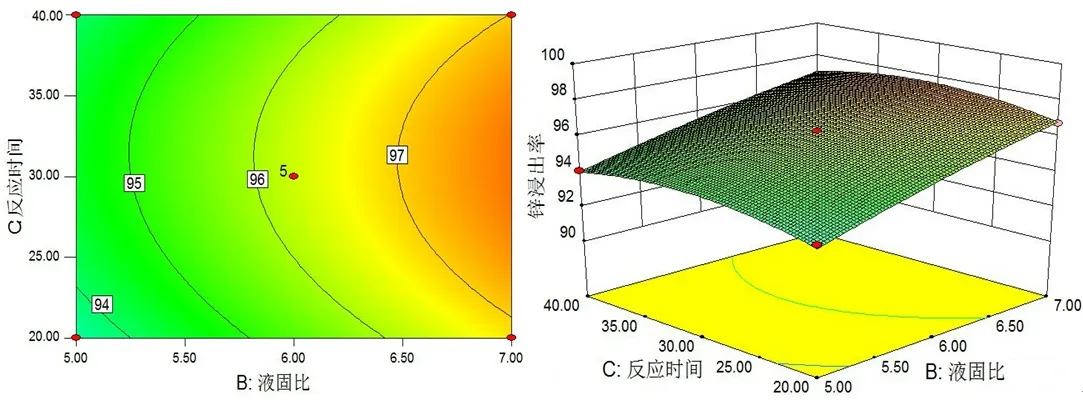

利用Model Graph 功能做出硫酸浓度、液固比和浸出时间这三个因素的响应面和等高线图,结果见图5 ~ 7,依据等高线的形状和曲面的曲率可用于判断因素间交互作用的显著性。

图 5 硫酸浓度、液固比对浸出率影响Fig.5 Effect of sulfuric acid concentration and liquid-solid ratio on leaching rate

图6 硫酸浓度、反应时间对浸出率的影响Fig. 6 Effect of sulfuric acid concentration and reaction time onleaching rate

图7 液固比、反应时间对浸出率的影响Fig. 7 Effect of liquid-solid ratio and reaction time on leaching rate

图5 为硫酸浓度和液固比之间的交互作用对锌浸出率影响的三维响应面和等高线图。当固定浸出时间为30 min 时,随着硫酸浓度的增加,锌浸出率表现出增长的趋势,当液固比为6:1 时,硫酸浓度从0.4 mol/L增加到0.6 mol/L,锌的浸出率由90.82%提高到96.74%。但当硫酸浓度超过0.6 mol/L 后,继续增加用量对锌浸出率的影响趋缓。

图6 为硫酸浓度和反应时间之间的交互作用对锌浸出率影响的三维响应面和等高线。当液固比为6:1 时,增加反应时间和提高硫酸浓度对尘泥中锌的浸出均有比较重要的影响,同时硫酸浓度对应的曲线相对较陡,说明硫酸浓度对锌浸出影响较浸出时间显著。当浸出时间为40 min 时,随着硫酸浓度从0.4 mol/L增加到0.6 mol/L,锌的浸出率提高了约5%。

图7 为液固比和反应时间之间的交互作用对锌浸出率影响的三维响应面和等高线图。当硫酸浓度为0.5 mol/L 时,随着浸出时间与液固比的提高,锌的浸出率呈增长的趋势,增大液固比可以提高其浸出率,主要是因为有效提高了浸出过程中液固相的接触面积,同时也降低了内扩散阻力。

2.5 较佳浸出工艺条件及模型验证

设定含锌尘泥锌浸出率大于90.90%为较优条件。通过Design-Expert 8.0 的Optimization功能板块进行优化分析[13],得到较佳浸出条件如下:硫酸浓度为0.52 mol/L、液固比为7:1、浸出时间为25.29 min,此条件下模型预测锌的浸出率达到95.58%。

表6 响应曲面法的验证结果Table 6 Verification result of RSM

由表6 可知,在较佳条件下含锌尘泥锌的浸出率分别为95.73%,95.62%,95.69%,实验结果与预测较佳条件结果基本一致,说明采用响应曲面法对含锌尘泥锌的浸出率进行优化合理可行。

2.6 浸出渣微观结构分析

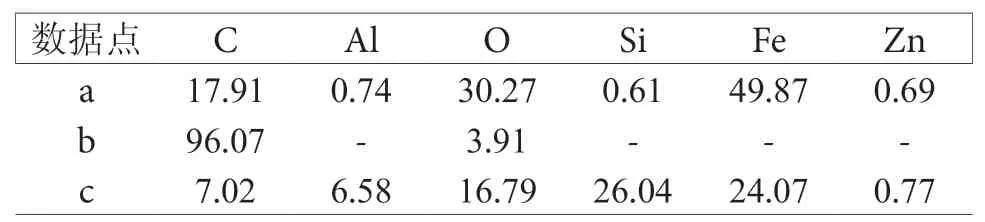

在较佳参数条件下进行了含锌尘泥浸出实验,EDS 分析见表7,浸出渣的XRD 分析见图8,SEM 分析见图9。

表7 浸出渣的能谱化学成分检测/%Table 7 Chemical composition of leaching residue tested by EDS

图8 浸出渣XRD 图Fig.8 XRD pattern of leaching slag

图9 浸出渣SEMFig. 9 SEM images of leaching slag

由表7 可知,对比含锌尘泥浸出前后扫描电镜与能谱图,可以发现锌元素的含量有大幅度地降低,而铁、硅等元素含量则变化较小,含碳化合物浸出前后基本上无变化。从图9 也可看出,含锌尘泥经硫酸浸出后渣表面出现了较为明显的褶皱及孔隙,且部分出现了溶蚀痕迹,因此可推断采用硫酸作浸出剂对含锌尘泥的浸出效果较为明显。

3 结 论

(1)对比浸出前后原料与浸出渣化学成分分析、XRD 以及SEM-EDS 分析,可以发现采用硫酸作浸出剂氧化锌大部分可以被浸出至溶液中,而铁、硅、碳等元素含量变化较小被留至浸出渣中,可以推测该浸出体系对含锌尘泥的选择性浸出效果较为明显。

(2)应用Design-Expert 8.0.6 软件以及 Box-Behnken 设计建立了锌浸出率对硫酸浓度、液固比与浸出时间的多元回归方程;ANOVA 分析和论证表明,各因素及交互作用对锌浸出率影响显著性的顺序依次为X1>X2>X32>X12>X1X2。

(3)通过Design-Expert 8.0的Optimization功能板块进行优化分析,得到较佳浸出条件如下:硫酸浓度为0.52 mol/L、液固比为7:1、浸出时间为25.29 min,此条件下模型预测锌的浸出率达到95.58%。三组验证实验结果与预测值基本一致,表明采用响应曲面法对含锌尘泥锌的浸出率进行优化是合理可行的。