细粒嵌布硫化钼矿铜钼高效分离技术

2021-05-24赵开乐闫武刘飞燕康博文刘洋

赵开乐,闫武,刘飞燕,康博文,刘洋

(1. 中国地质科学院矿产综合利用研究所,中国地质调查局金属矿产资源综合利用技术研究中心,四川 成都 610041;2. 河南省矿产资源绿色高效开采与综合利用重点实验室,河南理工大学, 河南 焦作 454150;3.金川集团股份有限公司 选矿厂,甘肃 金昌 737100)

钼作为一种重要的稀有元素,具有很高的回收价值[1-2],在自然环境中,辉钼矿是钼元素的主要来源。辉钼矿具有极佳的天然可浮性,黄铜矿也具有较好的浮游性,硫化钼矿一般采用烃类油与黄药组合进行铜钼混合浮选,这种情况下硫化铜表面会吸附大量的黄药类捕收剂,形成各种疏水物质,抑制难度增加,造成铜钼分离效果不佳[3-6]。因此,铜钼分离一直是矿物加工领域的难题,是制约钼多金属资源开发的较大障碍,因而成为研究热点[7-9]。

选择合适的铜矿物抑制剂对于提高铜钼分选指标具有决定性作用[10-11]。采用的抑制剂需要能够实现疏水物质的解析,即首先要使吸附在硫化铜表面的捕收剂及疏水性物质解析,然后抑制剂才能有效作用于硫化铜表面,使硫化铜在浮选分离过程中保持亲水性,从而得到抑制。已有的研究指出能够抑制硫化铜矿的药剂有几十种,但真正进入工业应用的却不多[12]。抑铜浮钼的抑制剂一般分为无机抑制剂和有机抑制剂两大类[13]:无机抑制剂主要包括铁氰/氰化物、硫化钠、硫氢化钠、Nokes 药剂等;有机抑制剂主要包括巯基乙酸化合物、硫脲类、羧酸类、磺酸类、硫代碳酸盐[14]、BK511 等[15-16],无机与有机药剂常常组合使用。

巯基乙酸类化合物对铜矿物具有较强的抑制能力,其共性在于其分子结构中均存在-SH和-COOH 的极性基团,其作用机理为:由于亲固基-SH 的吸附能力强于黄原酸盐,会将已吸附于黄铜矿表面的捕收剂排挤出矿物表面而自身与矿物表面发生反应并吸附;亲水基-COOH 则通过与黄铜矿表面作用生成亲水性薄膜,从而使黄铜矿可浮性显著降低[7]。硫化钠/硫氢化钠等[17]抑制剂主要通过在溶液中水解产生HS-,HS-是其能否对铜矿物产生抑制作用的关键因素,有效成分HS-的抑制作用主要体现在两个方面:其一,使双黄药氧化为黄原酸根离子而脱离矿物表面,然后HS-吸附于矿物表面形成亲水性薄膜,导致铜矿物可浮性降低;其二,解吸矿物表面呈物理吸附状态的捕收剂金属盐,达到脱药的效果。

本文以我国中原某地细粒嵌布型极低品位硫化钼矿为研究对象,针对该矿钼分选指标差、铜钼分离难度大等技术难题,依次开发出了辉钼矿组合捕收剂“煤油+叔十二硫醇”、黄铜矿绿色抑制剂组合“氢氧化钠+次氯酸钙+硫代乙醇酸钠”以及高活性起泡剂“2-己醇”,铜钼富集作业采用“一次分离粗选、两次扫选”工艺流程,铜钼分离作业采用“四次精选、一次精扫选”的简单工艺流程,获得了钼品位49.67%、全流程钼回收率83.78%,铜含量0.16%的钼精矿,钼回收指标优异,研究成果为细粒嵌布型硫化钼矿开发利用提供了有益借鉴。

1 原矿性质

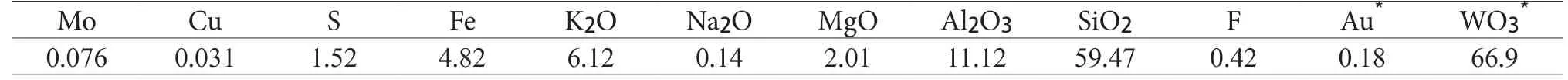

中原某地细粒嵌布型极低品位硫化钼矿石的化学组成、矿物含量分别见表1、2。

表1 原矿化学分析结果/%Table 1 Chemical analysis results of the run-of-mine ore

表2 原矿矿物含量Table 2 Mineral composition of the run-of-mine ore

由表1 可知,矿石含Mo 0.076%,处于行业标准(DZ/T 0214-2002)中坑采最低工业品位0.06%~0.08%之间,基本达到回收标准;含S1.52%,含量不高,伴生的Cu含量低,仅为0.031%;此外,矿石中其他元素含量偏低,综合利用价值有限。

由表2 可知,矿石中主要的钼矿物为辉钼矿,主要脉石矿物为石英,长石和黑云母。根据成分,长石分为钾长石和钠长石,钠长石含量低;云母类中绝大多数为黑云母,其中有少量的伊利石和白云母;矿石中含少量绿泥石和辉石、闪石类暗色矿物。

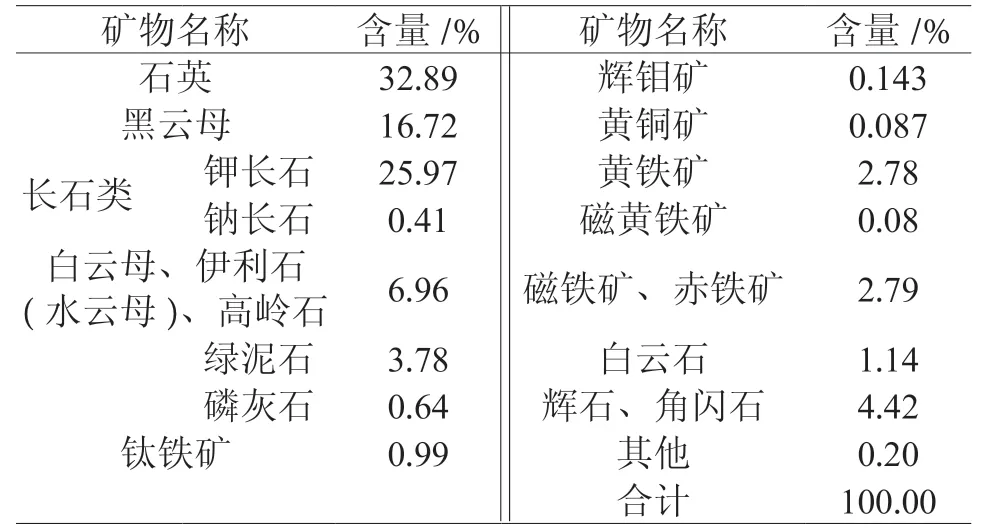

矿石工艺矿物学研究还表明,矿石中93%的钼分布于辉钼矿中,辉钼矿的嵌布类型以细板片状、针柱状包裹形式被石英包裹的形式为主(见图1),辉钼矿多呈单晶、粒度细小(8 ~ 20 μm),需细磨才能够单体解离,这给提高钼的分选指标带来困难。

图1 矿石中辉钼矿的嵌布特性Fig.1 Mineral composition of pyrophyllite-type pyrite based on EDS phase analysis

2 仪器与试剂

实验用辉钼矿捕收剂煤油为工业品、叔十二硫醇为分析纯。铜钼分离抑制剂氢氧化钠、硫代乙醇酸钠、硫化钠、次氯酸钙等以及起泡剂2-己醇等均为分析纯。采用的磨矿设备为XMB-70 型三辊四筒棒磨机,浮选设备为XFD 系列(8 L、1.5 L、0.5 L)机械搅拌式单槽浮选机,化学分析样的制备采用XPM-Φ120×3 型三头研磨机。

3 浮选实验

根据工艺矿物学研究结果,基于辉钼矿嵌布粒度细、分选指标差、铜钼分离难度大等技术难题,通过药剂筛选组装,在采用高效组合捕收剂确保钼回收率的基础上,为实现精矿钼品位提高的目标,筛选出了铜钼分离高效抑制剂组合“氢氧化钠+次氯酸钙+硫代乙醇酸钠”,并配合使用高活性起泡剂“2-己醇”。在此基础上,采用了铜钼混合浮选-再磨-铜钼分离的浮选工艺,获得了优异的分选指标。

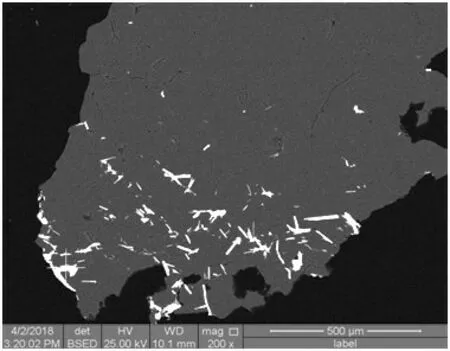

3.1 铜钼富集实验

在磨矿细度、捕收剂比选、选别流程条件实验的基础上,得到适宜的原矿磨矿细度为-74 μm 66.2%,钼矿物捕收剂采用煤油与叔十二硫醇质量比为3:1 的药剂组合[14](研究发现,煤油与叔十二硫醇组合捕收机理主要是共吸附机理,具体为层叠型吸附,即先通过活性高的煤油与辉钼矿作用,使辉钼矿改变矿物原有的表面润湿性或化学吸附特性等后又与叔十二硫醇发生二次层叠吸附,钼矿物疏水性进一步增加,两种药剂产生“协同效应”,且叔十二硫醇具有强消泡性能,易于形成钼矿物疏水薄层,非常有利于微细粒钼矿物的捕收),采用1 次粗选、2 次扫选、中矿集中返回粗选的工艺流程,开展了选钼闭路实验。具体实验流程及条件见图2,实验结果见表3。

图2 铜钼富集闭路实验流程Fig.2 Flowsheet of chalcopyrite and molybdenite enrichment

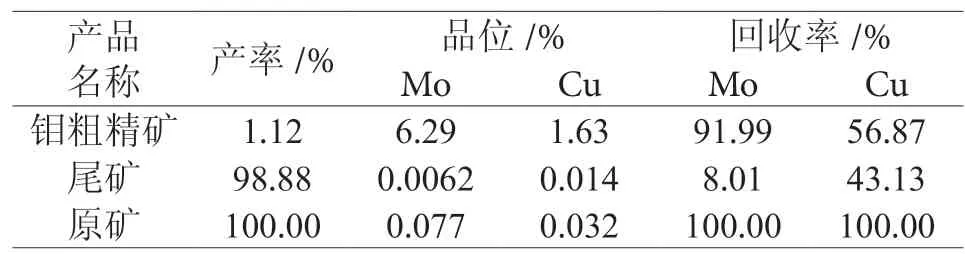

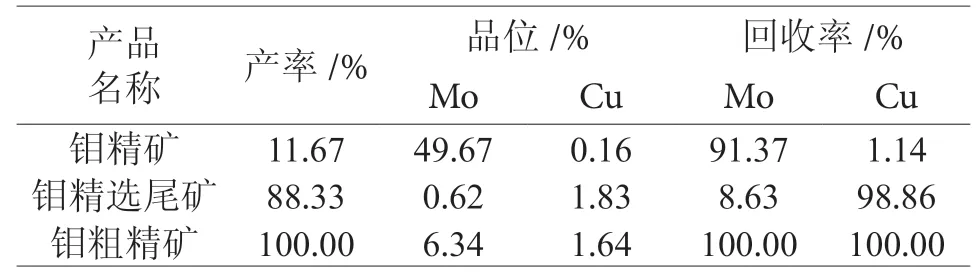

表3 铜钼富集闭路实验结果Table 3 Results of chalcopyrite and molybdenite enrichment

表3 表明,对于Mo 品位仅为0.077%的极低品位硫化钼矿,采用辉钼矿组合捕收剂“煤油+叔十二硫醇”以及起泡剂2-己醇,铜钼富集闭路实验采用简短的工艺流程,获得了Mo 品位为6.29%、损失率为91.99%的钼粗精矿,尾矿Mo 含量为0.0062%、损失仅为8.01%。

同时,尽管在实验过程中采用辉钼矿的高效选择性捕收剂,但仍会有56.87%的铜进入钼粗精矿,钼粗精矿中Cu 的品位1.63%。因此,下一步采用高效抑制剂实现铜钼的有效分离,是本实验研究的关键。

3.2 再磨磨矿细度实验

由工艺矿物学研究可知,矿石中的辉钼矿主要以被石英包裹的形式存在,且嵌布粒度极细。因此,在进行铜钼分离和钼精选前,需对矿物进行再磨处理,以提高辉钼矿的解离度。

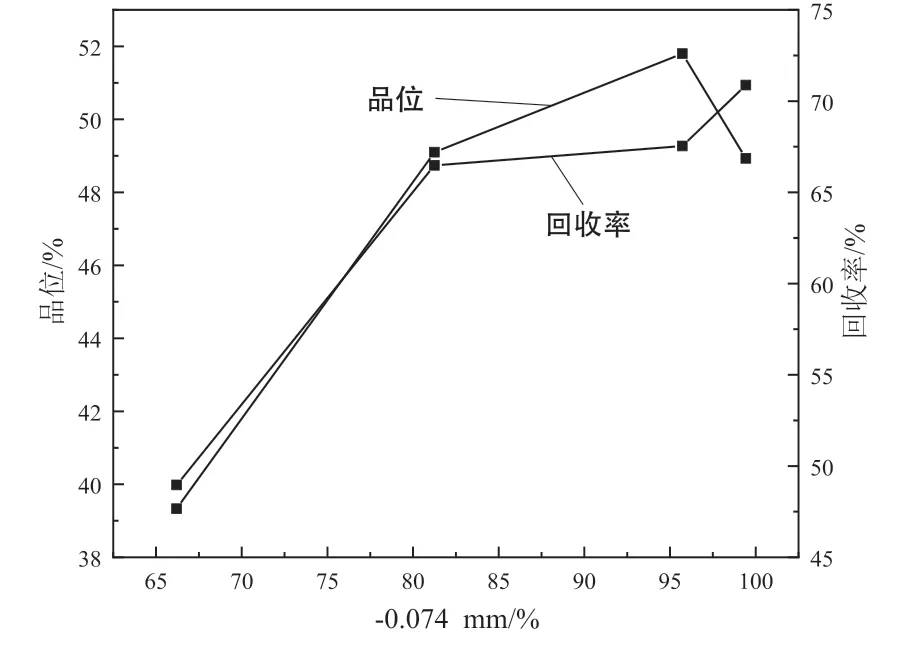

再磨磨矿细度实验采用石灰形成的碱性条件,并添加氧化剂次氯酸钠,配合使用巯基乙酸钠,同时以柴油为捕收剂,使用2-己醇为起泡剂,采用五次精选,进行不同细度条件下钼精选实验(未磨作为对照),实验结果见图3。

图3 再磨磨矿细度实验结果Fig. 3 Test results of regrinding fineness

由图3 可知,钼粗精矿不再磨直接精选,分选指标不好,这与工艺矿物学研究结果相呼应;再磨后,随着细度变细,钼精矿Mo 品位有所波动,可维持在49%左右,回收率从66.48%逐步增至70.88%。当再磨细度为-0.038 mm 95.72%时,钼精矿Mo 品位51.80%、回收率67.54%,再增加细度,回收率增加,但Mo 品位下降显著。根据实验数据的走势,并考虑浮选过程的稳定性,钼粗精矿再磨细度选择-0.038 mm 95.72%。钼粗精矿再磨后,以石灰+次氯酸钠+巯基乙酸钠为抑制剂,可以获得较高品位的钼精矿,但Mo 回收率偏低,氧化剂次氯酸钠在抑制其他铜硫化物的同时,钼矿物的可浮性也受其影响,需要进一步开发选择性好的铜矿物抑制剂。

3.3 抑制剂种类实验

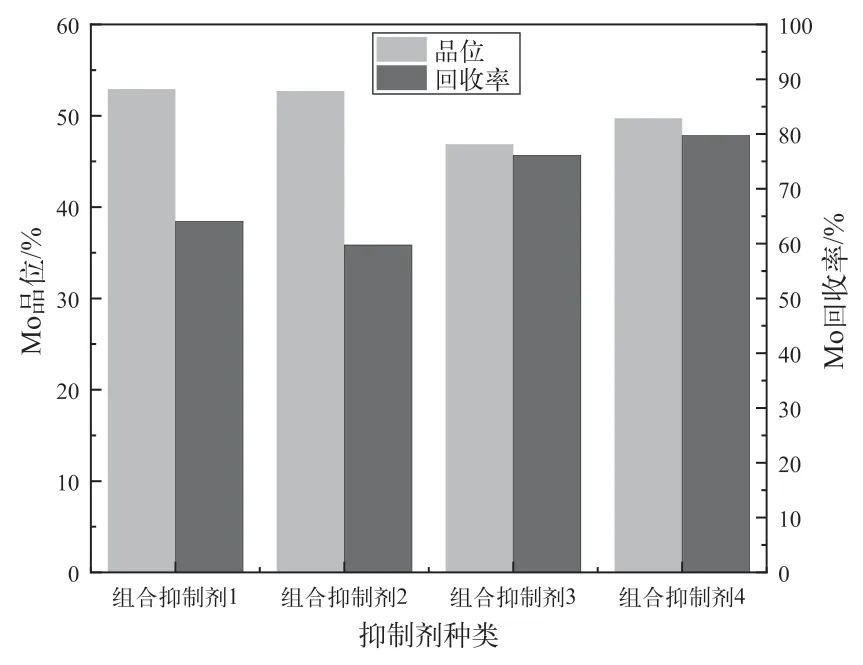

实验结合该矿石中钼矿物的赋存状态等矿石性质,以硫化钠及巯基乙酸钠为主要研究抑制剂,进行了不同抑制剂单一使用或组合使用的对比实验。采用五次精选,以柴油为捕收剂,使用自2-己醇为起泡剂,变更抑制剂种类进行对比实验。实验过程中采用的抑制剂种类及用量(药剂用量相对于原矿)如下:

组合抑制剂1:石灰100 g/t、次氯酸钠 150 g/t、巯基乙酸钠450 g/t。

组合抑制剂2:石灰100 g/t、双氧水150 g/t、巯基乙酸钠450 g/t。

组合抑制剂3:硫化钠150 g/t、巯基乙酸钠500 g/t。

组合抑制剂4:氢氧化钠100 g/t、次氯酸钙150 g/t、巯基乙酸钠200 g/t。

实验流程与再磨磨矿细度实验流程一致,实验结果见图4。

图4 抑制剂种类实验结果Fig. 4 Test results of inhibitor types

在其他条件相同的情况下,在选择对比的四种抑制剂方案中,氢氧化钠+次氯酸钙+巯基乙酸钠的组合抑制剂4 对铜矿物的抑制效果明显优于其他抑制剂方案,采用上述组合抑制剂可以在提高指标的同时,可以降低巯基乙酸钠用量。因此选择“氢氧化钠+次氯酸钙+巯基乙酸钠”作为本次铜钼分离实验的铜矿物组合抑制剂。

3.3 铜钼分离实验

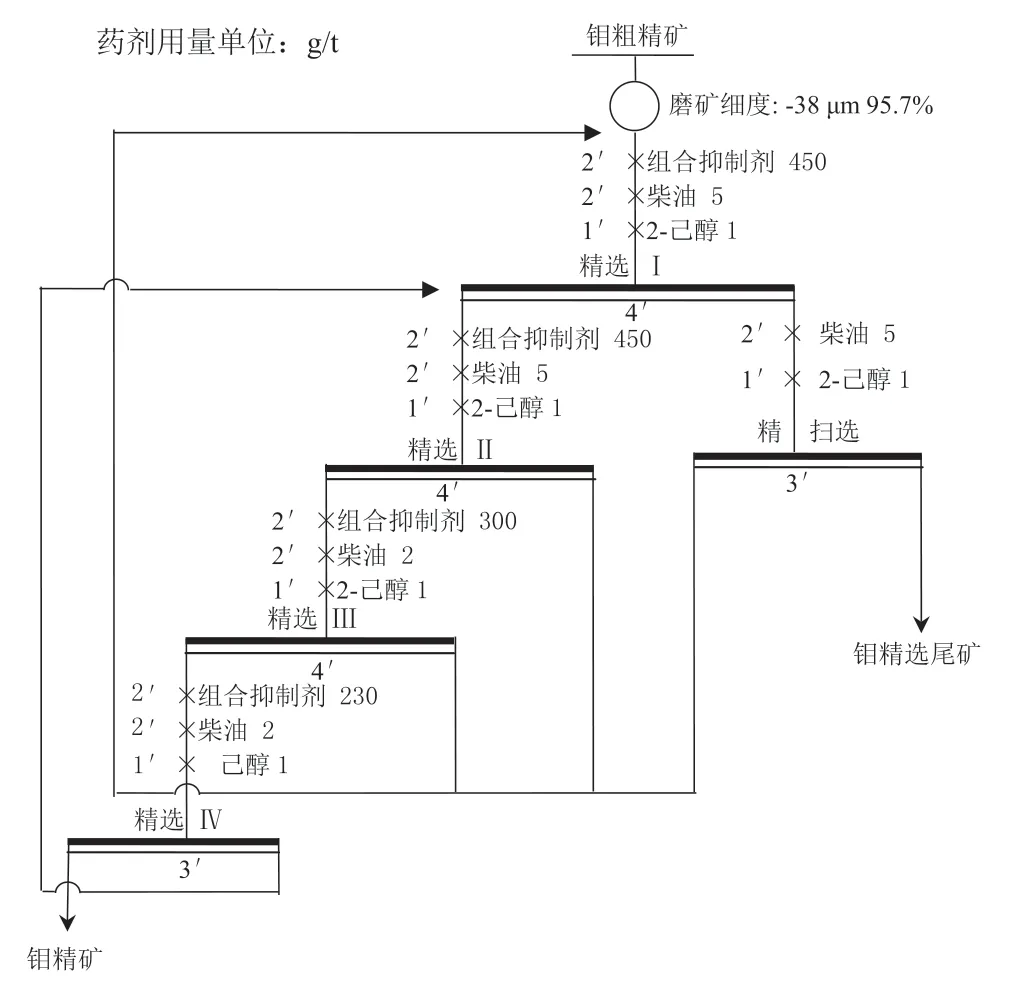

在钼粗精矿再磨细度实验以及抑制剂筛选实验的基础上,得到适宜的再磨细度为-38 μm 95.7%,铜钼分离抑制剂采用氢氧化钠、次氯酸钙、硫代乙醇酸钠质量比为1:2:4 的药剂组合,采用4次精选、1 次精扫选、中矿部分集中返回的工艺,进行铜钼分离闭路实验,工艺流程见图5,实验结果见表4。

图5 铜钼分离闭路实验流程Fig.5 Closed circuit test process for separation of chalcopyrite and molybdenite

表4 铜钼分离闭路实验结果Table 4 Closed circuit test results of chalcopyrite and molybdenite separation

表4 结果表明,采用“氢氧化钠+次氯酸钙+硫代乙醇酸钠”作为本矿石铜钼分离实验的铜矿物组合抑制剂,选择性抑制效果好,分离流程简单稳定,获得了Mo品位为49.67%、含Cu为0.16%的优质钼精矿,其Mo 作业回收率达到91.37%;98.86%的Cu 富集于钼精选尾矿中,其Cu 品位在1.8%左右。

3.3 全流程闭路实验

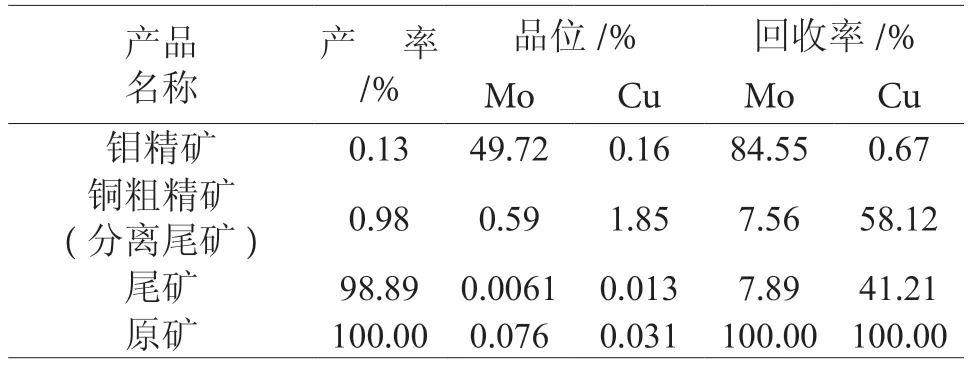

在其他条件实验、开路实验的基础上,铜钼富集作业采用“一次分离粗选、两次扫选”、铜钼分离作业采用“四次精选、一次精扫选”的简短工艺流程,完成了“阶段磨矿-铜钼富集-铜钼分离”全流程闭路实验,结果见表5。

表5 全流程闭路实验结果Table 5 Results of the flotation closed-circuit tests

由表5 结果可知,在矿石性质的基础上,采用阶磨阶选工艺,基于捕收剂、抑制剂以及起泡剂的突破,从Mo 含量0.076%、铜含量0.031%的细粒嵌布型极低品位硫化钼矿中,获得了Mo 品位49.72%、回收率84.55%的钼精矿,铜粗精矿含Cu1.85%、回收率为58.12%。其中,钼精矿达到了行业标准(YS/T 235-2007)中KMo-49 产品指标要求。

由于原矿Cu 品位极低,回收流程长、成本高,附带回收矿石中的铜矿物是其首选方案,由于铜钼分离时的强抑制,分离获得的上述铜粗精矿的可浮性变差,其促活成本高。该铜粗精矿有两种处理方案:(1)活化后强捕收提铜,尽可能提高铜品位;(2)直接采用化学浸出处理。

4 结 论

(1)工艺矿物学研究表明,该矿石属于细粒嵌布型极低品位硫化钼矿石,Mo 品位为0.076%、铜含量为0.031%。矿石中辉钼矿的嵌布类型以细板片状、针柱状包裹形式被石英包裹的形式为主,辉钼矿多呈单晶、粒度细小(8 ~ 20 μm),需细磨才能够单体解离。

(2)基于矿石特性,通过药剂比选组装,以“煤油+叔十二硫醇”作为辉钼矿的高效组合捕收剂,以“氢氧化钠+次氯酸钙+巯基乙酸钠”作为黄铜矿的绿色抑制剂组合,并配合添加高活性起泡剂“2-己醇”,采用“阶段磨矿-铜钼富集-铜钼分离”的工艺流程,全流程闭路实验获得了钼品位49.72%、钼回收率84.55%,铜含量0.16%的钼精矿,实验指标优异,研究成果为细粒嵌布硫化钼矿铜钼高效浮选分离提供了有益借鉴。