碳直接还原富铌渣制取铌铁合金温度的影响

2021-05-24冯运来陈义胜闫永旺武锦石强

冯运来,陈义胜,闫永旺,武锦,石强

(内蒙古科技大学材料与冶金学院,内蒙古 包头 014010)

铌是材料工业和高技术领域中的重要战略物资,也是提高钢材质量最有效的元素之一,在钢中加入0. 2% ~ 0. 5%的铌,可以使钢的强度提高25% ~ 30% ,改善钢的韧性和焊接性能,降低脆性转变温度。我国有丰富的铌资源,贮量仅次于巴西列世界第二位。我国90%以上的铌贮藏在包头白云鄂博,由于铌矿、铁矿及脉石等矿物共生,紧密镶嵌,使铌品位很低,提取难度很大[1]。我国白云鄂博矿中的铌资源从来没有得到真正合理有效的利用。虽然近年来选铌的技术进步使得生产铌铁矿粉的品位得到了很大提高,但是仍不能达到直接冶炼的要求,含铌矿物中仍含有大量的金属铁、硫、磷、硅以及其他杂质[2]。对于如何通过选择性还原的方法把铁、硫、磷、硅等有害元素与铌分离开来,陈宏、韩其勇等用CO/CO2混合气体选择性热还原含铌铁矿,90%以上的铁矿物被还原为金属铁,铌矿物不被还原[3];朱骏、马春红等通过选用化学气相沉积法证明了氢热还原法在气相中合成金属铌超微粉末的可行性[4];刘玉宝、王静松等采用兰炭为还原剂,利用罐式选择性还原的方法处理铌铁精矿,熔分获得金属铁和富铌渣,富铌渣中铌氧化物是原矿的1.55倍[5];陈义胜等人采用H2作为还原剂,研究了含铌铁矿粉中各个杂质在不同还原时间和还原温度下的还原度,最终得出,还原温度为950℃,通氢量为90 L/h,还原时间为3 h 的条件下还原后铌铁矿粉经过高温熔分后熔渣脱铁率、脱磷率及脱硫率效果显著,而且铌也在渣中得到了很好富集,铌的品位约为原矿粉的2.1 倍[6-9]。

铌铁合金是非常重要的铌制品,约占铌制品量的80%以上,它广泛应用于低合金钢、结构钢、不锈耐热钢、耐磨合金铸铁等。铌在钢中可细化晶粒,降低钢的过热敏感性和回火脆性,提高钢的强度和韧性,改善奥氏体晶间腐蚀性能。一般生产铌铁合金的方法硅热法、碳还原法和铝热法[10]。当然许多学者对如何制取铌铁合金给出了不同的工艺:屈曙光等通过电炉熔炼来制取铌铁合金[11];陈宏、韩其勇等通过用盐酸浸洗含铌氧化物的方法来制取铌铁合金[3];王才明等对使用铝热法生产铌铁合金收得率影响因素进行了研究[12];蒋曼、孙体昌等对煤基直接还原铌铁精矿进行了研究[13];何文萍等人以铝锰合金为还原剂对高钛富铌渣进行热还原进行了研究[14];李建兵等通过研究证明了含铌渗合金制备铌铁的可行性[15]穆林等对含铌尾矿的直接还原研究得到了合适得工艺参数[16]。

本文在前人研究的基础上,通过使用含铌矿粉作为原料,利用氢气作为还原剂还原得到的还原矿粉,渣金熔分后得到的富铌渣,使用纯石墨碳粉对其进行直接还原。通过对比不同温度下铌的收得率,确定了较佳实验条件,使得整个含铌矿粉制取铌铁合金工艺得以完善,为后续工业生产提供新的选项。

1 实验原料的制备

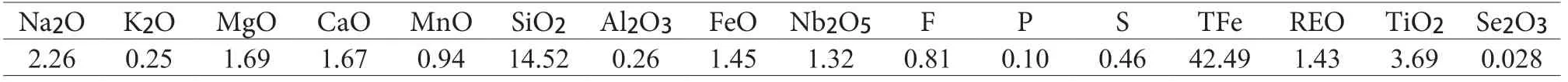

实验原料来源于内蒙古包头白云鄂博矿含铌铁矿粉,矿粉成分(含铌铁矿粉粒度约0.15 mm),见下表。实验所用还原剂气体为H2(纯度约为99.99%,保护气体为Ar(纯度约为99.99%)。

表1 原料成分/%Table 1 Table of raw material ingredients

该实验主要为了将铁从它的氧化物中还原出来,而铌依然保持在氧化状态,同时去除硫、磷,达到提高含铌矿粉中铌的含量的目的。对于该选择性还原实验田甜等人通过实验研究得出了气基还原含铌矿粉过程脱铁的较佳实验条件,任树波等人通过实验研究得出了气基还原含铌矿粉过程脱硫的较佳实验条件,宿宏亮等人通过实验研究得出了气基还原含铌矿粉过程脱磷的较佳实验条件。最终陈义胜等人通过正交还原实验得出气基还原过程同时脱硫、脱磷、脱铁的较优工况为还原温度950℃、通氢量为90 L/h、保温时间为3 h,为本次实验提供了宝贵的经验[6-9]。经过前面的还原实验,最终会得到饼状的还原矿粉,那么如何将铁相和渣相分离开来从而得到实验所需的低品位富铌渣是我们必须考虑的问题。现有的分离方法有两种,分别是磁选法分离和渣金熔分分离法[1],本次实验选用渣金熔分分离法。首先将前面气基还原实验得到的饼状矿粉捣碎,其次在研钵内将其研磨到0.15 mm,取适量研磨后的矿粉放入刚玉坩埚,最终将装有矿粉的刚玉坩埚放入置于真空碳管炉中心的石墨坩埚内,封盖。渣金熔分反应完成之后,待炉温冷却至室温,取出刚玉坩埚可以看到,经过高温反应含铌矿粉分离出金相和渣相,将坩埚敲碎并将两相分离收集,便可得到碳直接还原所需的原料富铌渣。

2 碳直接还原实验

2.1 实验原理及原料成分

碳直接还原法是以纯石墨碳粉作为还原剂进行实验,其反应式和自由能变化为:

从反应自由能变化可知,用碳还原富铌原料时是吸热反应,因此,还原过程必须在外加热下进行,一般是用电炉,分真空炉和非真空炉两种。由于碳的还原性能比铝的还原性能差,所以从理论上讲,用碳作还原剂可克服杂质元素大量进入铌铁合金的弱点[10]。而后根据文献[17]得知此反应要求温度达到1450℃。在升温到1450℃过程中碳还会和富铌渣中的其他氧化物(铁、硫、磷等氧化物)发生反应。通过查阅文献可能会发生如下反应:

这些文献[17]为本实验原料的配比提供了宝贵的经验。国内外研究成果表明,条件相同时,在一定范围内随着碳含量的增加,还原速度和还原物料的金属化率明显提高。当碳含量过高时,未反应的残碳会阻碍生成金属相的扩散、聚集,碳含量过高还会导致生成碳化物,降低产物的金属化率。经查阅文献得到碳含量为原料的8% ~ 14%为宜,本实验选择碳含量为10%。

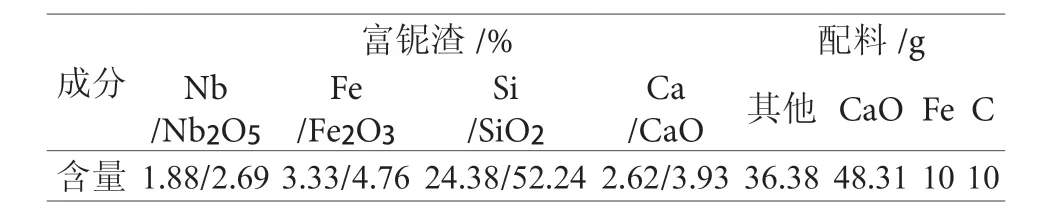

在通过对富铌渣进行ICP 检测后,w%(Si)=24.38%,Si 元素以氧化物SiO2形式存在于渣中, 即w%(SiO2)=52.24%,含有少量的Ca,w%(Ca)=2.62%,即w%(CaO)=3.93%,考虑到炉渣碱度,所以必须要加入一定量的CaO,由二元碱度公式:

以及一般炉渣碱度为1 左右,故所需加入CaO 的量为48.31 g。实验要制取铌铁合金,为了吸收被还原出的铌加入一定量的铁,因为渣金熔分之后富铌渣中铁含量变少,所以实验还需加入10 g 铁粉作为制作铌铁合金的原料。最终确定了实验所需的原料及含量,原料成分表见表2。

表2 原料成分Table 2 Raw material composition table

2.2 实验过程

本实验的设备依然是渣金熔分使用的真空碳管炉,实验步骤也大径相同。我们先将渣金熔分后得到的低品位富铌渣在研钵中研磨至100目配料计算完成后将其他原料混合在一起。其次将混合好的原料装入准备好的刚玉坩埚中,将装好料的刚玉坩埚放在置于真空碳管炉中心的石墨坩埚内,封炉。将炉温升温到预定温度,保温25 min 进行还原。最后待还原结束后冷却至室温,取出坩埚,敲碎后将得到的样品研磨进行XRD 扫描分析和ICP 质量分数的检测。随后进行预定温度1550℃和1600℃实验,作对比研究。

3 实验结果分析

从还原后得到的铌铁合金上截取一部分,研磨成粉后一半用来进行XRD 扫描,另一部分用作ICP 质量分数检测。

经过XRD 扫描检测,发现碳还原富铌渣后形成的铌铁合金中仍存在各种各样的杂质元素和化合物,这是由于在反应中富铌渣存在一定量的没有反应的物质以及后续加入参与反应的物质。直接碳还原方法生产出的金属铌呈海绵状,比表面积大,含的杂质比较少,铌的纯度高。主要物质见下图1。

图1 XRD 扫描Fig. 1 XRD scanning detection chart

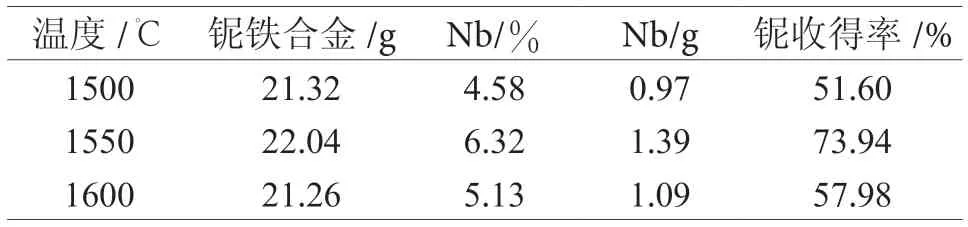

由于本实验主要是为了制取铌铁合金,故仅对元素Nb 进行了ICP 检测,不同温度检测结果如下表3。

表3 碳还原后试样元素ICP 检测结果Table 3 ICP test results of sample elements after carbon reduction

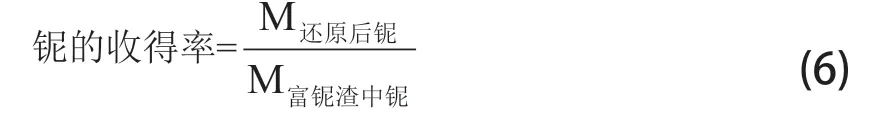

通过铌的收得率公式(6)得到三组数据得收得率同样见表3。

将得到的铌的收得率同温度关系做柱状图如下图2。

图2 铌的收得率柱状Fig. 2 Niobium yield histograms

前文提到直接还原反应发生在1450℃,从表3 中可以看出加热温度在1500℃时铌的收得率51.60%且在1550℃时铌的收得率73.94%,结合图2 柱状图我们认为从1450℃开始到1550℃铌得收得率呈递增的趋势,待达到峰值之后便会下降。故可认为1550℃时碳直接还原富铌渣生成铌铁合金可达到较优状态。

4 结 论

(1) 通过碳直接还原低品位富铌渣制取铌铁合金的研究,我们了解到铌的收得率在1450 ~1550℃随着温度的升高而提高,在1550 ~ 1600℃随着温度的升高而降低,那么综上所述得出在温度1550℃时碳直接还原实验效果达到较优。

(2) 通过对碳直接还原富铌渣制取铌铁合金温度影响的研究,为含铌矿粉制取铌铁合金实验画上了句号,使得整条工艺链得以完整,对以后研究碳直接还原的研究者和企业提供了经验。当然铌得收得率还有一定的提升空间,需要继续去研究高质量的铌铁合金或者其他的铌合金。