沥青混合料用矿粉加热技术与装置

2021-03-12赵利军

师 浩,赵利军

(长安大学工程机械学院,陕西 西安 710064)

0 引言

矿粉填料是沥青混合料中一个重要的组成部分,主要由石灰岩或岩浆岩中的强基性岩石等憎水性石料经磨细得到[1]。矿粉颗粒的粒径在0.075mm以内[2],虽然在混合料中所占的体积比例不大,但其比表面积较大,可以达到500m2/kg以上[3]。在沥青混凝土中,矿粉用量只占矿料用量的6%~8%,表面积却占矿质集料的总表面积的70%~90%[4]。由于矿粉直接与沥青融合形成胶浆,因此它的温度状态对混合料性能有重要影响[5-8]。加热矿粉是要它有足够的温度,并除去矿粉吸附的潮气和水分,以便与其他材料,特别是与沥青充分地融合在一起,使混合料性能有显著的改善。

浇注式沥青混合料由于具有优良的耐久性、抗老化、抗疲劳性能以及对钢桥面板优良的追从性等,是目前桥面铺装中最为常用的一种材料[9-12]。由于这种混合料需要在高温下(220℃~260℃)搅拌,依靠自身的流动性摊铺成型,空隙率小于1%,因此混合料中的矿粉含量占比更大,可达到26%以上[13-15]。根据浇注式沥青混合料的拌和工艺,如果矿粉加热,粗集料温度需要控制在250℃~300℃;如果矿粉没有预先加热,粗集料则需要加热至350℃左右[16-17]。矿粉未预先加热拌和时,由于这些矿粉有一定的含水量,与颗粒较小的细集料和沥青的温差大,会造成沥青混合料中产生气泡和团簇,严重影响混合料性能[14];更高加热温度的集料不但对烘干滚筒的驱动和传动系统造成严重伤害[18],而且能耗也将大幅增加。因此,矿粉加热是影响浇注式沥青混合料质量的一个重要因素。

为了提高矿粉的加热质量和效率,本文在对目前加热技术分类的基础上,对比分析了不同加热方式的原理与特点,并结合矿粉特性,分析了加热的关键技术以及适用的合理加热方式与方案,为沥青混合料用矿粉加热提供了指导。

1 加热技术与装置现状

对于沥青混合料用矿粉的加热,可根据热源的不同可分为导热油加热、电加热、火焰加热和热风加热;根据热源与矿粉是否接触可分为直接加热和间接加热,间接加热是利用高温装置内壁或外壁加热矿粉;根据加热工艺,可分为连续式和间歇式;根据加热矿粉所采用的搅拌方式,可分为无翻动、自落式、强制式和自落强制式;根据加热装置结构的不同可分为立轴多层盘式、滚筒式、单卧轴叶片式、单立轴叶片式等。

1.1 连续式加热

1.1.1 多层盘式加热

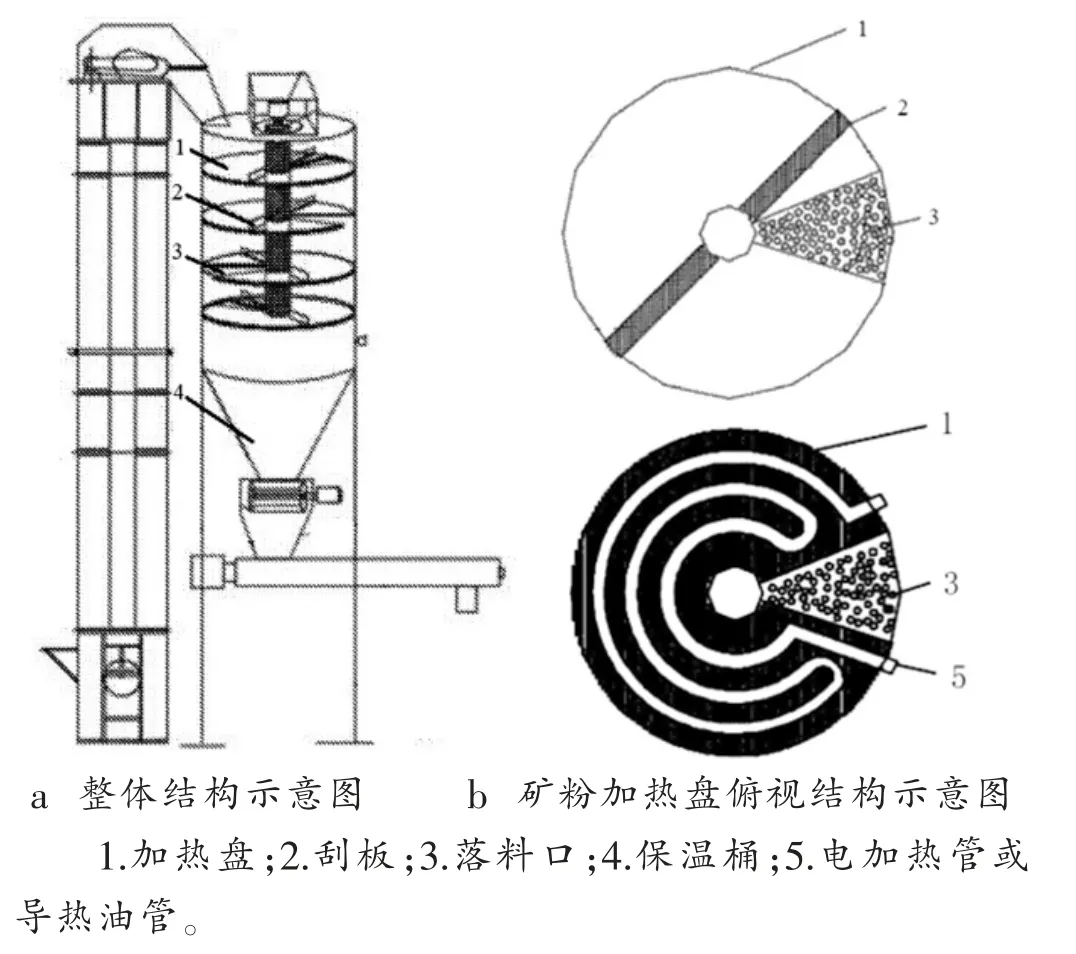

多层盘式加热装置采用立轴式结构,多层加热盘间隔垂直布置,加热盘上布置有导热油管[14-17]或者电加热管[19],主要结构原理如图1所示。加热时,冷矿粉从加热器顶部落入第一层加热盘,加热盘上的刮板将矿粉分散推移,并从盘上的落料口或边缘处落入下层加热盘上,第二层加热盘上的刮板继续将矿粉分散推移后洒落到第三层,如此往复,从而矿粉在自落与强制搅拌过程中通过与各层电加热或者导热油加热盘的热传导实现升温。

图1 连续多层盘式加热装置

图2 的加热盘采用了不同的直径设计,大、小加热盘间隔布置。加热时,大加热盘上方的刮板将矿粉向里推移,并从中间落料口处洒落入下层小加热盘上;小加热盘上方的刮板则是将矿粉向外推移,从边缘洒落到下层大加热盘上。

图2 大小加热盘式结构

根据热源的不同,加热路线有:热源→导热油→加热盘盘壁→矿粉;电源→电加热管→加热盘盘壁→矿粉。

1.1.2 滚筒式加热

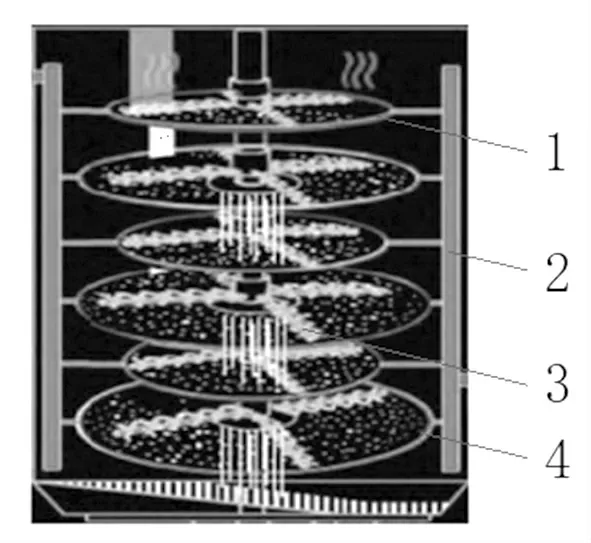

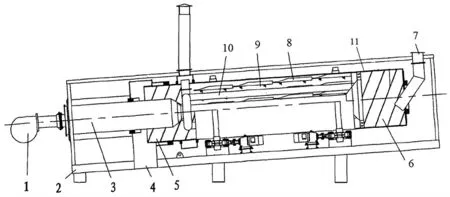

滚筒加热装置多采用卧式的双层滚筒结构[20-22],如图3所示。内滚筒为燃烧器作用的燃烧区,可用来加热粗集料,也可只产生高温烟气;内滚筒与外滚筒之间的区域或整个外滚筒内部为矿粉加热腔。为便于矿粉的分散和运动,加热腔内布置有不同类型的叶片。加热时,内滚筒或外滚筒转动,矿粉从高处一端的进料口进入加热腔,在叶片强制地连续分散和推进过程中,通过高温内筒外壁的热传导实现加热,并不断地从另一端低处的出料口出料。

图3 连续式滚筒加热装置

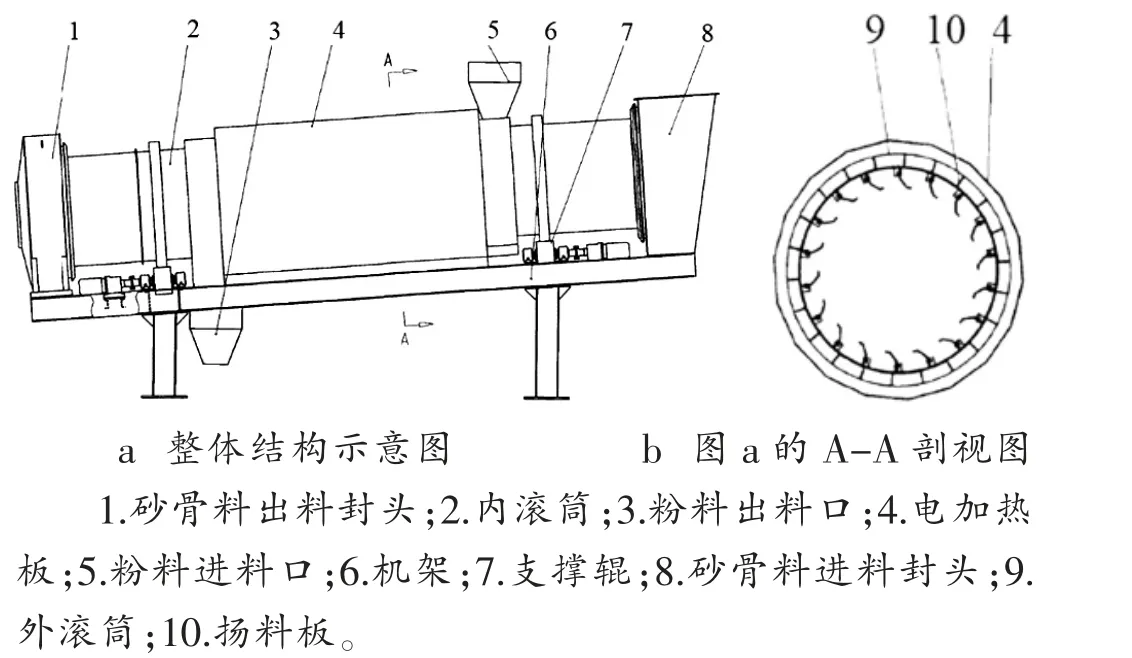

滚筒式加热装置的具体结构有不同变化,因此加热路线也有所不同。图4的内滚筒设计为鼠笼状的烟气散热管,外滚筒内壁上布置有螺旋状的提料叶片,可在外滚筒旋转时使矿粉形成自由散落的料幕,提高了矿粉与高温烟气的热交换效率。图5的内滚筒用来加热粗集料,外滚筒的外壁还固定有电加热板,两方面共同加热矿粉,加强了加热效果。

图4 鼠笼火焰管式内滚筒

图5 电加热式外滚筒

1.1.3 连续式加热特点分析

连续式加热具有产量高、能耗低、可靠性好的优点,其技术特点是连续进料、连续加热和连续出料,加热过程载荷比较平稳,动力与传动系统可靠性相对易于保证。但是现有连续式加热装置的结构都较为复杂,维护困难,增加了成本。

对于多层盘式,其主要问题有:一是为保证加热效果,矿粉进入加热盘的流量小,会导致产量低,而增大流量会导致加热不均匀和达不到目标温度;二是刮板与盘接触,有磨损,影响工作性能;三是加热盘因热变形会有凸起或凹坑,直接影响刮板的工作性能;四是导热油加热方式,要先加热导热油,然后导热油再加热矿粉,热效率低,能量损失较大。

对于滚筒式,虽然可以在现有集料的单滚筒基础上,通过增加外层矿粉加热滚筒来实现,结构较为简单,但由于矿粉在滚筒内停留时间直接决定热交换的效果,因此需要的滚筒长度较大;同时,大直径的转动滚筒难以密封,易造成矿粉泄漏和污染;图4中矿粉与高温烟气接触会造成矿粉焦化失效的问题。

1.2 间歇式强制搅拌加热

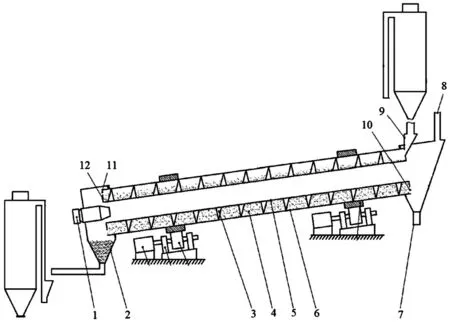

间歇式加热分为卧轴或立轴强制式。卧轴装置顶部进料,底部端面出料,两个火焰燃烧器对称布置在矿粉搅拌锅端面底部并分别接有含喷孔的火焰管,结构如图6所示[23]。作业时,燃烧器产生的高温烟气由火焰管喷孔流出,并沿搅拌锅外布置的S型装置导流以加热锅壁大部分面积,锅内搅拌叶片强制推动矿粉循环运动,不断地与锅内内壁接触受热。另一种变体是单根火焰管位于搅拌锅最低点的正下方,锅下部的双层锅壁中储有导热油,火焰和高温烟气共同加热上述导热油和锅壁以加热矿粉,如图7所示。

图6 双火焰管间歇式卧轴强制搅拌加热装置

图7 单火焰管间歇式卧轴强制搅拌加热装置

立轴结构[24]如图8所示,烟道布置在搅拌锅底部和筒周,加热原理与卧轴结构类似。

1.2.1 卧/立轴强制式对比

第一,立轴与卧轴的边界条件不同,立轴的搅拌锅对矿粉是不可穿透的,而卧轴只有锅底与侧面是不可透的,而上部是可透的,从而使得卧轴结构会造成粉料与空气频繁热交换的现象,热效率较低;第二,由于矿粉的粉末状特性,对搅拌机构旋转部件与固定部件之间的动密封性能要求较高,卧轴搅拌装置的轴端密封需要特别设计,立轴结构如果采用悬臂立轴则轴端密封要求较低,但工作时受力较大;第三,由于在加热过程中需要排出矿粉水汽,所以锅顶部一般布置有排气口,卧轴结构的排气开口与物料线速度方向有重合,因此在搅拌线速度较高时会发生甩料现象。

图8 立轴强制搅拌间歇式加热设备搅拌锅

1.2.2 间歇式强制搅拌加热特点分析

与连续式加热相比,间歇式搅拌使得热交换充分并且矿粉停留时间可控,矿粉温度均匀性好,在不改变热源的情况下加热最终温度范围广;矿粉与热源通过锅壁分隔,避免了矿粉的焦化和矿粉扬起对燃烧器的损害;矿粉进料口可充当人孔,维护方便。

存在的不足主要有:第一,产量较低,如要增加产量则须增加搅拌锅的体积,相应会增大整个装置的体积;第二,耗能高和存在叶片磨损;第三,热源位于矿粉搅拌锅外部,须在装置最外层设置保温棉层以减缓热量流失。

2 技术关键与总结

1)因为矿粉颗粒粒径小,比表面积大,因此矿粉会弥散在气流中,造成材料损失并影响装置正常工作,所以不能与高温烟气直接接触。

2)为满足加热指标,经计算使用电源作为直接热源所需加热装置的功率大,需再额外配置发电机或小型发电站,在文中各间接加热方案中该方式是能量传递级数最多的四级能量传递,这意味热效率的降低和成本的增加,因此该方案技术可行性最低。

3)边强制搅拌边加热,有助于矿粉分散,均匀受热,因此强制搅拌式效果较佳。需要注意的是,在连续滚筒式结构中,采用自落和强制搅拌共同作为翻料方式表面上加强了矿粉的翻动,但同时也使矿粉在加热区域的停留时间较短,减少了热交换的作用时间。

4)间歇式强制搅拌不仅能加强矿粉分散,提高与热源的作用面积和作用时间,并且加热时间可根据矿粉状态调整,既保证了加热质量也能够改善加热效率。各加热方案对比列于表1。推荐间歇式强制搅拌的矿粉加热方案,导热油或者燃烧器作为热源加热搅拌筒壁,并建议合理优化烟道和搅拌机构的结构与参数,以便实现更高的热交换效率。

表1 各加热方案对比