提高锌电积阳极泥中锰利用率的研究

2021-05-24谢庭芳罗永光焦志良马爱元

谢庭芳,罗永光,焦志良,马爱元

(1. 西安理工大学材料科学与工程学院,陕西 西安 710048;2. 云南驰宏锌锗股份有限

公司,云南 曲靖 655000;3. 六盘水师范学院化学与材料工程学院,贵州 六盘水 553004)

引 言

湿法炼锌过程中,锌电积通常采用Pb-Ag 合金阳极,通入直流电后,阳极上的Pb 首先生成PbSO4 或PbO2,呈不溶钝化状态。电积液中的锰离子以二价离子形态存在,在阳极过程中发生氧化反应生成二氧化锰,吸附在阳极上的二氧化锰与阳极表面的PbO2一起形成坚固的阳极保护膜,不但延长了阳极的使用寿命,也使进入阴极锌中的铅含量减少,提高阴极锌质量。生产实践表明,锌电积过程中电积液锰离子贫化,会使阳极腐蚀,严重影响阴极锌质量;但锰离子浓度过高,则会增大溶液的电阻,导致槽电压升高,增加电耗[1]。因此,锰离子对锌电积生产具有十分重要的意义[2],大部分湿法炼锌企业控制电积液中锰离子含量3 ~ 5 g/L。目前主要的补锰方式是在浸出工序使用锰粉与稀硫酸反应制备高锰溶液补充进入流程,但是存在着锰的利用率低,生产成本高的问题。

某厂每年生产电锌12 万t,锌电积过程每年产出的锌阳极泥干量约2700 t,其中含锰总量约1000 t。目前,该厂对锌电积阳极泥处理方法主要是将其直接返回锌浸出工序作为氧化剂添加到中浸氧化槽中,能够利用阳极泥中二氧化锰的氧化作用,同时起到补锰的作用[3]。实践证明,阳极泥中的二氧化锰仅与矿浆中的二价铁及少量的硫化物反应,而反应过程中的pH值在0.5 ~ 2.5之间,反应时间不充分,造成锰的还原效率只有40% ~50%,其余部分及铅、银均进入锌浸出渣,该方法不能较好的回收铅、银,且锰的回收率低,造成大量的锰资源流失[4~6]。而企业仍然需要补入大量锰粉,用于提高系统中锰离子浓度。

本研究利用了硫化铁直接还原浸出锰的方法,实现锰与铅银的浸出分离,锰进入溶液返回到锌浸出工序进行补锰,以期达到提高锌电积阳极泥中锰利用率的目的,进而实现锰粉消耗量的降低。同时阳极泥中铅、银得以富集,对提高企业经济效益有重要意义。

1 实验条件

1.1 实验原料

实验所用阳极泥为某厂锌电积过程产生的阳极泥,阳极泥主要成分见表1,实验用酸为工业硫酸,实验用硫化铁为分析纯硫化铁。

表1 锌电积阳极泥主要化学成分/%Table1 Main chemical composition of zinc electrodeposition anode slime

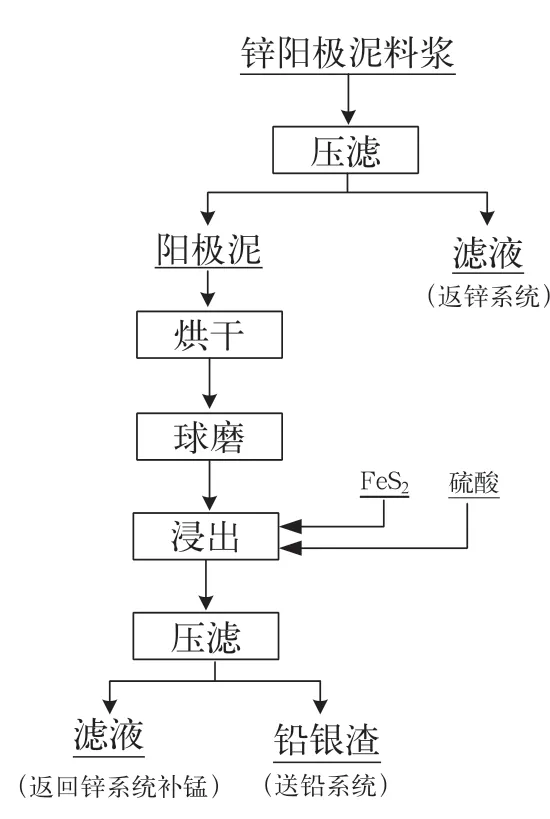

图1 锌电积阳极泥回收锰工艺流程Fig. 1 Process flow chart of manganese recovery from zinc electrodeposition anode slime

1.2 实验工艺流程及原理

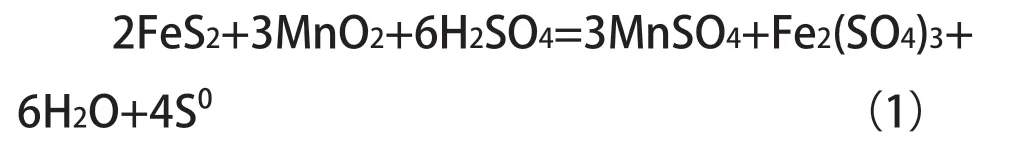

实验主要利用硫酸介质中,二氧化锰的强氧化性和硫化铁的强还原性实现锰的还原浸出,主要反应如下:

2 结果与讨论

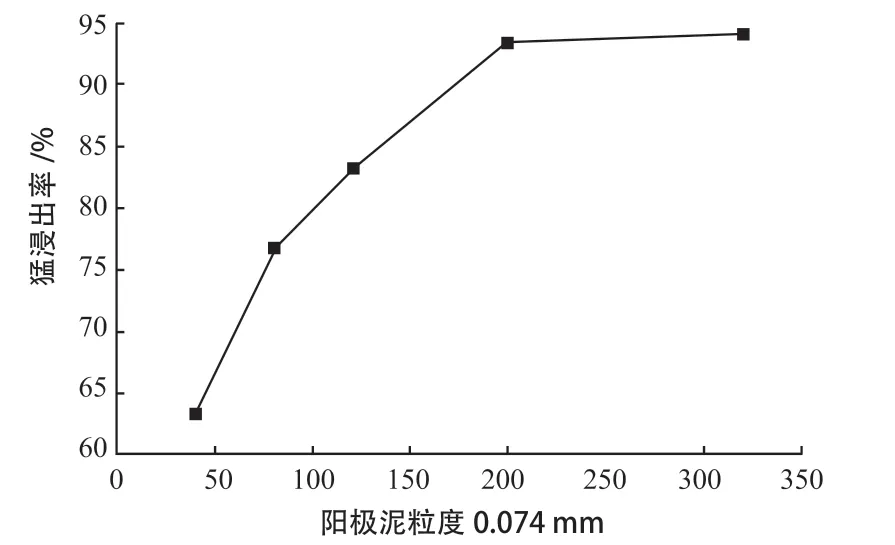

2.1 阳极泥粒度的影响

湿法冶炼中原料的粒度直接影响浸出效果,一般粒度越细浸出效果越好。因此,在其他条件固定的情况下,考察了阳极泥球磨后粒度对锰浸出率的影响,结果如图2 所示。

图2 阳极泥粒度对锰浸出率的影响Fig. 2 Effect of particle size of anode slime on manganese leaching rate

从图2 中可以看出,阳极泥粒度至少达到0.074 mm 才能获得较高的锰浸出率。

2.2 硫化铁用量的影响

图3 硫化铁用量对锰浸出率的影响Fig. 3 Effect of dosage of iron sulfide on manganese leaching rate

图3 给出了在其他条件相同时,以反应2 为基础,不同硫化铁用量条件下得到的锰浸出率变化曲线。

从图中不难发现,随着硫化铁用量的增加,锰的浸出率不断增高。并且硫化铁必须过量到1.1倍,锰的浸出率趋于平稳,通过对浸出渣的分析发现,硫化铁用量为1.0 倍时,单质硫含量为2.28%(渣率为70.2%),1.1 倍时单质硫含量为2.87%(渣率为67.3%),1.2 倍时单质硫含量为2.92%(渣率为68.0%),说明反应1、2 同时存在,主要以反应2 形式进行反应。

2.3 初始酸浓的影响

其他条件相同,初始酸浓度对锰浸出率的影响,见图4。

图4 初始酸浓对锰浸出率的影响Fig. 4 Effect of the initial acid concentration on manganese leaching rate

从图中可以看出,初始酸浓对锰浸出率影响较大,锰的浸出率随初始酸浓的增加呈现先增大后略微下降的趋势,在初始酸浓为100 g/L 左右时达到最高的浸出率。

2.4 浸出时间对锰浸出率的影响

在其他条件相同的情况下,浸出时间越长、锰的浸出率越高,当浸出一定的时间后,再延长浸出时间,浸出率的变化不大。在其他条件固定时,通过实验得到较佳的浸出时间为120 min,实验结果见图5。

图5 浸出时间对锰浸出率的影响Fig. 5 Effect of leaching time on manganese leaching rate

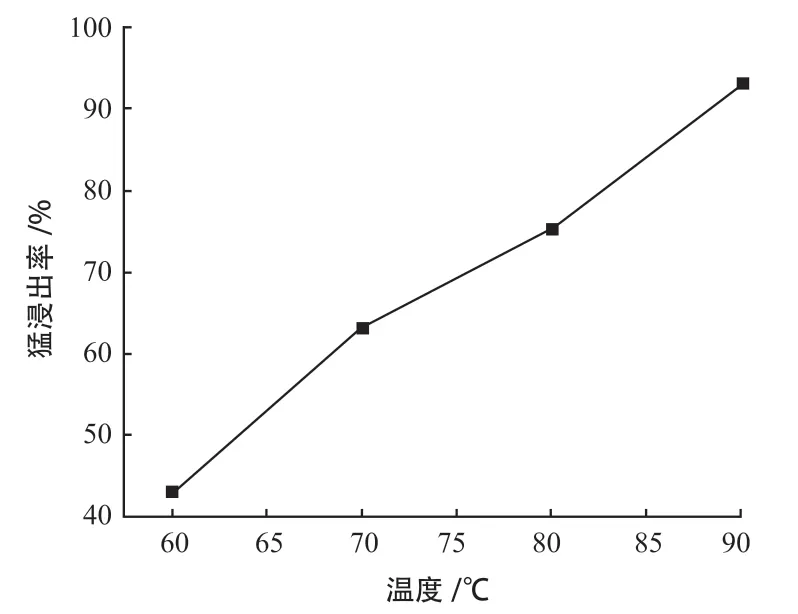

2.5 浸出温度对锰浸出率的影响

一般温度升高,化学反应的速率会显著的加快,有利于物质的浸出。

从图6 浸出温度对锰浸出率的影响曲线可以看出,在固定其他条件下,温度在90℃时,锰的浸出率可达93%以上,因此,浸出过程温度控制应不低于90℃。

图6 浸出温度对锰浸出率的影响Fig. 6 Effect of leaching tempetature on manganese leaching rate

3 结 论

硫化铁直接还原浸出锌电积阳极泥中锰过程,应在高温、高初始酸浓的条件下进行,在阳极泥粒度0.074 mm、硫化铁用量1.1 倍、初始酸浓100g/L、浸出时间120 min、反应温度90℃的较优条件下,锰的浸出率可达到90%以上,可以实现锌电积阳极泥中锰的高效利用。该方法较传统的补锰方法有锰回收率高的优点,用于锌湿法冶炼过程中补锰,可以降低锰粉的消耗,能成为企业经济效益新的增长点。