Mg含量对Al-xMg-1Si合金热裂敏感性的影响*

2021-05-24盛晓方刘诗萌

刘 正,刘 佳,盛晓方,刘诗萌

(1. 沈阳工业大学 a. 材料科学与工程学院,b. 体育装备研究院,沈阳 110870; 2. 万丰奥特控股集团有限公司 工程中心,浙江 绍兴 312500)

Al-Mg-Si合金因具有较高的比强度、较低的密度、良好的成形性以及优异的耐腐蚀性、焊接性和可加工性等优良的综合性能,在建筑、航空、汽车及船舶领域得到广泛应用.合金中Mg/Si质量比是影响Al-Mg-Si合金性能的重要参数[1],且完全生成强化相Mg2Si时,镁、硅元素的正常质量比为1.73[2].

目前国内外主要研究方向为微量元素的添加对Al-Mg-Si合金性能的影响,且主要集中在显微组织和力学性能方面[3],国外针对Al-Mg-Si合金热裂方面的研究较少.Easton等[4]研究认为,含有α-Al+Mg2Si+Si共晶组织的Al-Mg-Si合金具有较高热裂敏感性.Coniglio等[5]对一些文献总结后发现,当Mg/Si质量比接近1.73时,Al-Mg-Si合金具有最高的热裂敏感性.Xu等[6]研究了Si对Al-xSi(x=1%、3%、5%、7%和9%)合金枝晶干涉点的影响后发现,枝晶干涉温度随Si含量的增加而降低.胡悦高等[7]研究了Si含量对6082铝合金热裂倾向的影响后发现,随着Si含量的增加,即Mg/Si质量比的降低,合金热裂倾向降低.程鹏飞等[8]研究了Si变质对Al-Mg-Si系铝合金热裂性能的影响后也发现,随着Si含量的增加,合金热裂倾向降低.上述研究都是以合金中Si含量为变量来研究Al-Mg-Si合金的热裂性能,而未考虑Mg含量变化所引起的Mg/Si比改变对合金热裂倾向的影响.现有研究对镁合金热裂产生和控制机制的阐述也尚不明晰.

在变形铝合金塑性成形前的铸锭浇铸、铸造铝合金的液态成形甚至铝合金钎料的焊缝凝固过程中,铝合金的热裂敏感性均极为重要,已经成为实现大规格铸锭、复杂结构铸件和高质量焊接铸件生产的瓶颈.因此,本文研究了Mg/Si质量比对Al-Mg-Si合金热裂性能的影响,试图寻找减小合金热裂倾向的有效方法,从而为制备综合性能优良的Al-Mg-Si合金提供理论依据.

1 实验方法

1.1 热裂实验

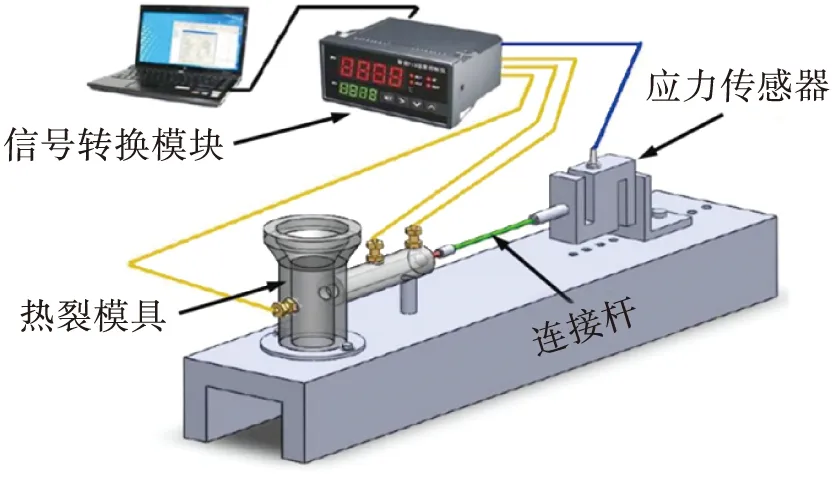

采用纯Al(质量分数为99.8%)、纯Mg(质量分数为99.95%)、Al-30%Si中间合金作为原材料.设Si含量一定,通过控制Mg含量来改变Mg/Si比(x值),配制Mg/Si比分别为1、1.4、1.73和2的Al-xMg-1Si合金.利用“T”型约束杆热裂装置定性评价Al-xMg-1Si合金的热裂敏感性.该装置主要由热裂模具、传感器和数据采集系统组成,其结构示意图如图1所示.将纯Al熔化后,向熔炼炉中通入99.8%N2+0.2%SF6(体积分数)混合保护气,再向熔化的Al液中加入纯Mg和Al-30%Si中间合金并加热到730 ℃.待合金熔化后搅拌1 min进行除渣.待保温10 min后浇入预先加热到250 ℃的“T”型模具中.

图1 热裂行为测试装置示意图Fig.1 Schematic diagram of testing device for hot tearing behavior

1.2 热分析实验

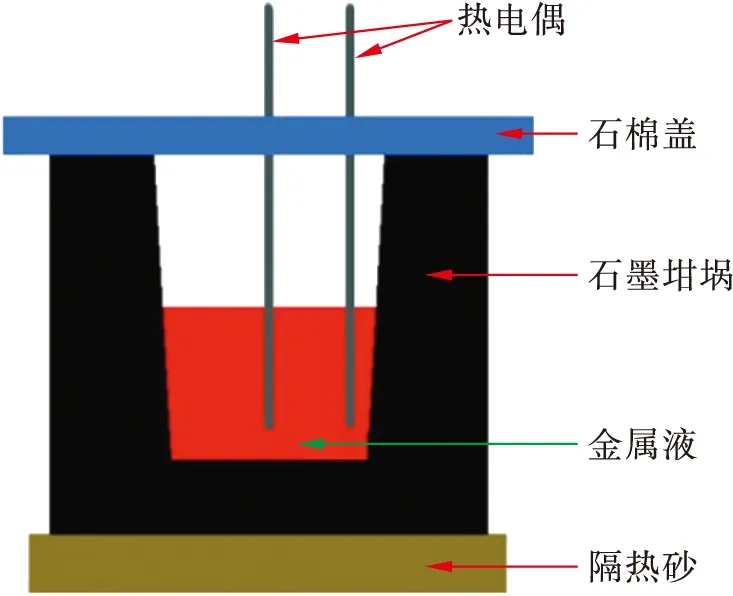

图2为双热电偶分析法示意图.为了保证热量沿石墨坩埚径向散发,坩埚顶部采用较厚的石棉封口,底部采用保温砂进行隔热保护.根据双热电偶分析法,在被测试的合金熔融液中放置两根热电偶,分别用来采集中心位置温度Tc和边缘位置温度Te,以获得合金凝固过程中的一些重要参数,如液相线温度、α-Al的初晶形核温度和形核结束温度、枝晶搭接温度等.根据牛顿基线法计算固相分数,相应数学表达式[9]为

(1)

式中:cc为冷却曲线;bl为基线;T为合金凝固温度;t为凝固时间;t1和ts分别为凝固开始和凝固结束时间.

图2 双热电偶分析法示意图Fig.2 Schematic diagram of dual-thermocouple analysis method

2 实验结果与分析

2.1 双热电偶分析法测试结果

图3为采用双热电偶分析法测出的Al-xMg-1Si合金的枝晶干涉温度.随着凝固温度的下降,石墨坩埚边缘与中心处的熔融金属凝固存在一个时间差,由于固相冷却速度高于液相,且两处的热量需要通过导热率较低的液相进行传导,从而导致图3中ΔT值逐渐增大.当凝固进行到中心部分枝晶与边缘处枝晶相互搭接的区域时,由于两处的热量通过导热率较高的固相进行传导,使得ΔT值迅速减小.因此,当边缘热电偶和中心热电偶温度差值达到最大值后开始转小时,合金枝晶开始搭接,此时对应的中心电偶温度称为枝晶干涉温度Tcoh[10].

图3 Al-xMg-1Si合金的枝晶干涉温度Fig.3 Dendrite coherent temperature of Al-xMg-1Si alloys

由图3可见,当x值为1、1.4、1.73和2时,Al-xMg-1Si合金的枝晶干涉温度分别为643.9、641.9、640.9和635.5 ℃,可见随着x值的增加,即Mg/Si比的提高,Tcoh越来越小,使得合金凝固时处于整体补缩阶段的时间增加,处于枝晶间局部补缩阶段的时间缩短,从而致使合金的热裂敏感性降低.

2.2 基于Clyne-Davies模型的热裂敏感性预测

设Clyne-Davies模型[11]中tV为液相分数在0.01~0.10之间时对应的时间,tR为液相分数在0.10~0.60之间时对应的时间,tV和tR的比值则称之为热裂敏感系数CSC.合金的热裂倾向程度可用CSC值的大小来衡量,其表达式为

(2)

在现有的有关合金热裂的研究中,Clyne-Davies模型已被认为可广泛应用于各类合金,但是该模型中应力松弛阶段(液相分数为0.10~0.60)的上限只是一个假定值.为了更加突出Clyne-Davies模型的物理意义并更为准确地预测合金的热裂敏感性,本文将原CSC计算公式中的t0.60更换为凝固时间tcoh,即

(3)

显然,当采用CSC*值衡量合金的热裂敏感性时,其物理意义更加明确.合金凝固以枝晶干涉点时间为界划分为两个阶段:枝晶生长未受到干涉前,凝固固相可自由松弛,凝固收缩处于液相整体补缩阶段;枝晶生长相互干涉后,凝固收缩处于残余液相枝晶间补缩阶段,凝固进入到脆弱区,热裂纹将在此区域萌生和扩展.

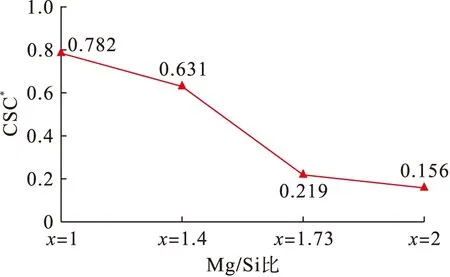

将计算得到的4种合金的CSC*值绘制成曲线,结果如图4所示.由图4可知,Al-xMg-1Si合金的CSC*值随着x值的增加而逐渐减小.

图4 Al-xMg-1Si合金的CSC*值Fig.4 CSC* value of Al-xMg-1Si alloys

2.3 热裂倾向测试

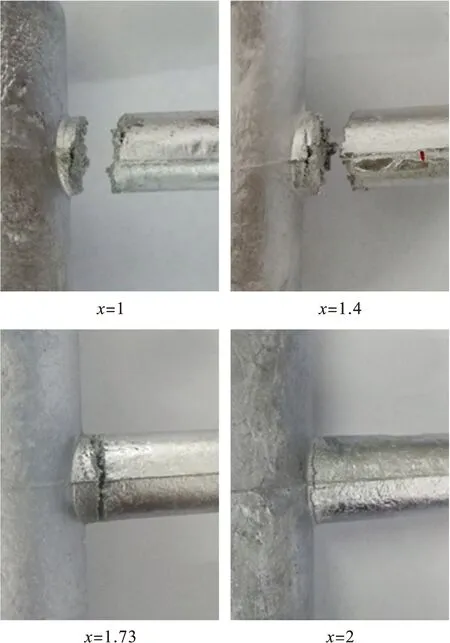

图5为Al-xMg-1Si合金的宏观裂纹照片.由图5可见,Al-1Mg-1Si合金完全断裂;Al-1.4Mg-1Si合金原本有少部分连接,单铸件从模具中取出后完全断裂;Al-1.73Mg-1Si合金热节处存在环形外裂纹,但未完全断裂;Al-2Mg-1Si合金铸件表面无明显裂纹.这说明Mg/Si比对Al-xMg-1Si合金热裂敏感性的影响非常明显,随着x值的增加,Al-xMg-1Si合金的热裂敏感性降低.对比图4、5可知,实验测试结果与CSC*值预测结果一致.

图5 Al-xMg-1Si合金的宏观裂纹照片Fig.5 Macroscopic crack photos of Al-xMg-1Si alloys

2.4 凝固应力应变曲线测定

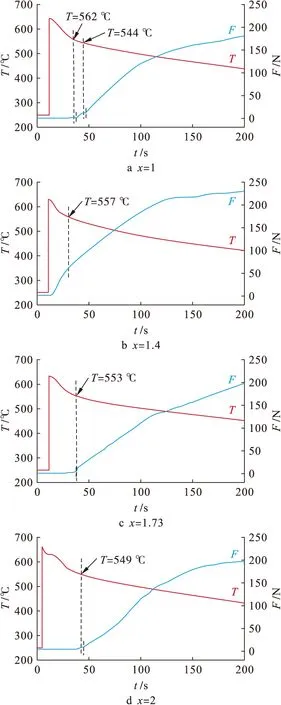

图6为Al-xMg-1Si合金凝固收缩应力和冷却曲线.由图6可见,随着凝固过程的进行,合金内部产生的凝固收缩应力逐渐增大,当凝固收缩应力曲线突然下降或停止增长时,说明试样中萌生了裂纹,发生了应力松弛现象,此时所对应的温度被认为是热裂纹的萌生温度.观察图6可以发现,随着x值的增大,热裂纹的萌生温度逐渐降低,且凝固收缩应力和冷却曲线上的弯折程度逐渐变得平缓,表明合金的热裂敏感性逐渐降低.

2.5 XRD图谱分析

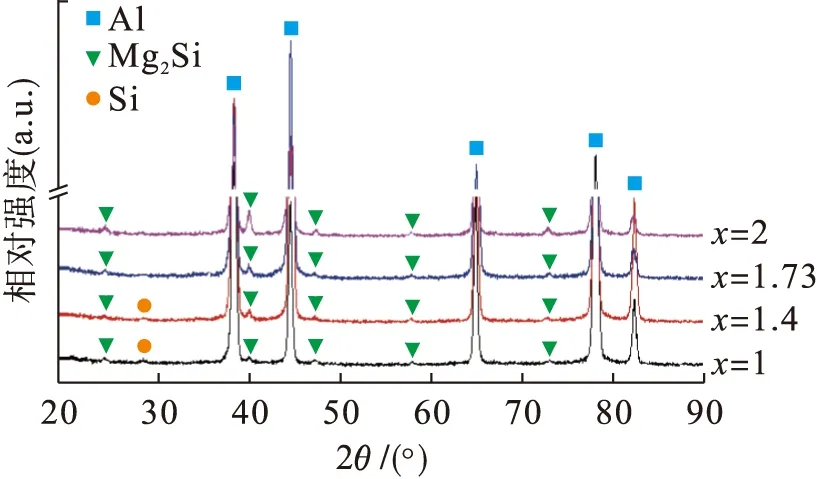

图7为Al-xMg-1Si合金的XRD图谱,通过对比标准PDF卡片,对具有不同Mg/Si比的Al-xMg-1Si合金进行标定.

图6 Al-xMg-1Si合金的凝固收缩应力与冷却曲线Fig.6 Solidification shrinkage stress and cooling curves of Al-xMg-1Si alloys

图7 Al-xMg-1Si合金XRD图谱Fig.7 XRD spectra of Al-xMg-1Si alloys

由图7可见,Al-xMg-1Si合金主要由α-Al基体和Mg2Si相组成,当Mg/Si比较小时,或许还存在着微量Si相.纵向对比图7中各个Mg2Si相的衍射峰后可以发现,随着Mg/Si比的增大,Mg2Si相的衍射峰强度整体上逐渐增强,而晶体中原子的排列及数目决定了该相衍射峰的相对强度,说明合金中Mg2Si相含量逐渐增加.

2.6 热分析曲线

图8为通过双热电偶分析法得到的Al-xMg-1Si合金热分析曲线.通过牛顿基线法,结合dT/dt与t的关系函数,可以推算出合金凝固过程中的各种温度参数,冷却梯度曲线上的峰与基线所围成的面积可以表征对应析出的第二相数量,峰的面积越大说明相析出量和释放的结晶潜热越多[12].

图8 Al-xMg-1Si合金热分析曲线Fig.8 Thermal analysis curves of Al-xMg-1Si alloys

由图8可见,4种成分合金的冷却梯度曲线均有两个明显的衍射峰,第一个峰是初生α-Al相的析出峰,第二个峰是L→α-Al+Mg2Si+(Si)共晶反应的析出峰.随着x值的增加,Mg2Si析出峰的面积逐渐增大,说明Al-xMg-1Si合金中的Mg2Si相含量逐渐增加.

图9为Al-xMg-1Si合金凝固行为的分析结果.

图9 Al-xMg-1Si合金凝固行为的分析Fig.9 Analysis of solidification behavior of Al-xMg-1Si alloy

由图9a可见,Si已全部参与了L→α+Mg2Si的共晶反应,过剩Mg则溶于α-相中.由图9bAl-xMg-1Si合金熔化过程的DSC分析结果可见,随着Mg/Si比的增大,Mg2Si的溶解温度提高,α-相的熔化温度降低,尤其是Mg2Si峰向高温方向的偏移更为明显,显现出两峰相互接近的趋势.结合图8与图9可知,Mg2Si的析出或熔化峰随着Mg/Si比的增加而增大,且向α-相的析出或熔化峰靠拢,说明Al-xMg-1Si合金凝固过程中Mg2Si的析出放热将随之增加,这为α-相在凝固后期提供了更多的附加热量,使得α-相在脆弱区的凝固收缩应力变缓,Mg2Si未完全析出时残余液相的粘度降低,补缩能力持续增强,从而降低了合金的热裂倾向.

2.7 断口形貌分析

依据Feurer理论[13-14]可知,合金凝固过程中通过枝晶间的最大体积流量与凝固体积收缩之间的关系可判断是否发生热裂.如果发生热裂,则说明枝晶间残余液相已经不足以填补枝晶骨架的体积收缩.而枝晶骨架收缩还会受到晶间“晶桥”和“液膜”的阻碍,只有当收缩力大于“晶桥”强度和“液膜”张力时,热裂纹才会萌生和扩展.

图10为Al-xMg-1Si合金热裂断口形貌,显示了凝固过程中枝晶骨架收缩与“晶桥”或“液膜”之间抗争的痕迹.由图10可见,Al-1Mg-1Si合金的断口上晶粒表面清晰可见,说明“晶桥”或“液膜”很少,因而极易产生热裂;Al-1.4Mg-1Si合金和Al-1.73Mg-1Si合金的断口上开始出现一些褶皱,说明热裂受到了一定的抵抗;Al-2Mg-1Si合金的断口上褶皱最多,并且“晶桥”或“液膜”经过了明显的被拉长,故而延缓了热裂.因此,随着Mg/Si比的增加,Al-xMg-1Si合金凝固过程中热裂受到的抑制作用增强,合金的热裂倾向降低.

图10 Al-xMg-1Si合金裂纹处断口SEM图像Fig.10 SEM images of tearing fracture surfaces of Al-xMg-1Si alloys

3 结 论

通过以上分析可以得出如下结论:

1) 随着Mg/Si比的增大,Al-xMg-1Si合金枝晶干涉温度降低,合金的热裂敏感性降低.

2) 随着Mg/Si比的增大,Al-xMg-1Si合金凝固过程中Mg2Si相的析出温度提高,析出数量与所释放的热量增加,合金在脆弱区的凝固收缩变缓,残余液相的补缩能力增强,因而有利于降低合金的热裂敏感性.

3) 随着Mg/Si比的增大,合金凝固后期晶界上低熔点共晶相含量增加,使得断口上的液膜厚度增大,其对枝晶骨架收缩的抑制作用增强,从而降低了合金的热裂敏感性.