水箱拉丝机拉拔锌线材用辊模的设计及应用

2021-05-24董建光戴登峰李锋薛建平傅珠荣

董建光 戴登峰 李锋 薛建平 傅珠荣

摘要:采用水箱拉丝机进行较高速度拉拔模连续拉拔制备锌线材,发现拉拔产生的热量易使锌线材晶粒粗大,进而导致锌线材的脆性增大和抗拉强度降低,因此,拉拔模拉拔速度受到限制。辊模拉拔发热量小,变形量大,对拉拔油要求不高,适合替代拉拔模在较高速度下拉拔锌线材。现有辊模以单组逐道次拉拔为主,且体积较大不适合安装于水箱拉丝机内使用。通过简化辊模结构及孔形设计,以适合安装于水箱式拉丝机内替代拉拔模拉拔锌线材。试验表明,改进后的辊模组合,可替代拉拔模安装于水箱拉丝机拉拔锌线材,单组辊模变形量可达到拉拔模变形量的两倍,拉拔速度提高31%,能耗明显降低。采用低黏度油品替代拉拔乳化液,可减少污染物排放。

关键词:水箱拉丝机;连续拉拔;锌线材;拉拔模

中图分类号: TG 339 文献标志码: A

Design and Application of Roller Die for Drawing Zinc Wire by Water Tank Wire Drawing Machine

DONG Jianguang1, DAI Dengfeng1, LI Feng1,2, XUE Jianping1, FU Zhurong1

(1. Shaoxing Tianlong Tin Materials Co., Ltd., Shaoxing 312000, China;2. TonglingLonfeng

New Materials Co., Ltd., Tongling 244000, China)

Abstract: A water tank wire drawing machine was used to prepare zinc by continuous drawing with high speed drawing die. It is found that the heat generated by drawing is easy to coarsen the grain of zinc wire, resulting in the increase of brittleness and the decrease of tensile strength, so the drawing speed is limited. The drawing heat of roller die is small, the deformation is large, and the requirement for drawing oil is not high, which is suitable for drawing zinc wire at a higher speed instead of drawing die. The existing roller die is a mainly pass-by-pass single group drawing, and the volume is large, so it is not suitable to be installed in the water tank wire drawing machine. The roller die structure and hole- shape design were simplified for the suitable installation in the water tank wire drawing machine to replace the drawing die to draw zinc wires. The test shows that the improved roller die combination can replace the drawing die and be installed in the water tank wire drawing machine to draw zinc wire. The deformation of a single group of roller dies can reach twice that of the drawing die, the drawing efficiency is increased by 31%, and the energy consumption is significantly reduced. Using low viscosity oil instead of drawing emulsion can reduce pollutant emission.

Keywords: water tank wire drawing machine ; continuous drawing; zinc wire ; drawing die

大量用于防腐喷涂领域和金属薄膜電容器端面喷金的锌线材,熔点低(450℃以下),采用拉拔模的拉拔速度不宜超过320 m/min,因为当拉拔速度超过此温度时,会使线材温度达到80℃以上,受低温环境快速冷却而导致晶粒粗大,进而发生脆化现象,至后续难以加工[1]。辊模拉拔[2-3]兼具轧制和拉拔的优点,拉拔力和发热量小,能耗低,因此,辊模拉拔技术应用日趋广泛[4-5],特别是压椭与压圆之间形成的拉拔力成为反张力,有利于实现较大变形量。辊模对拉拔油无特殊要求,各种油品均适合。轧制是比较合适的加工方法,但一般因工效不适合小线径线材加工,同一台轧机不适合不同合金成分的线材加工。虽有辊模拉拔软钎料金属线材的报道[6-7],但只适合逐道次单组辊模拉拔,或配置于直进式拉丝机形成连续拉拔,设备占地面积较大,冷却和拉拔速度受到限制。本文简化辊模结构,设计合适的孔型,使之适合替代拉拔模用于水箱拉丝机。试验参数:采用8辊模、锌线材进线坯直径为6.80 mm、出线直径为2.80 mm、拉拔速度为420 m/min,试验了水箱拉丝机使用辊模替代拉拔模拉拔锌线材的效果。结果表明,辊模变形量可达到拉拔模的两倍,拉拔速度可提高31%,起到节能作用,使用低黏度润滑油品替代乳化液,具有更佳的效果。

1 用于水箱拉丝机的辊模设计

1.1 辊模结构简化设计

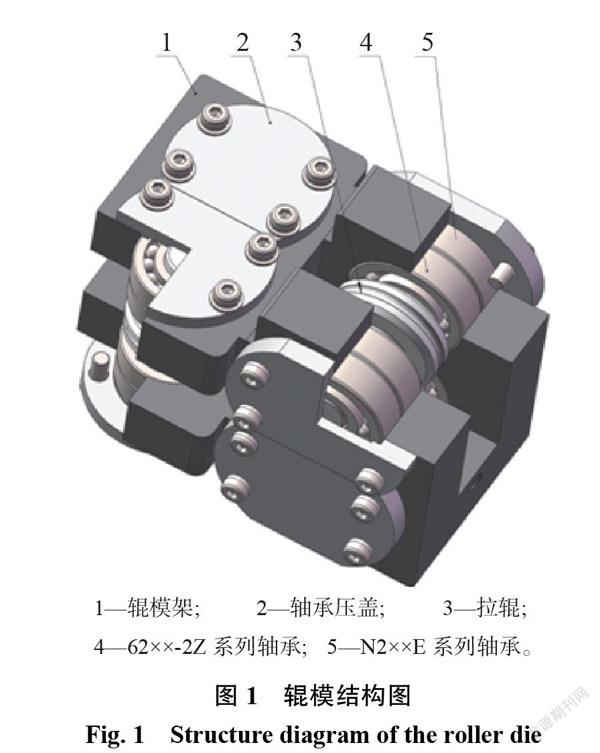

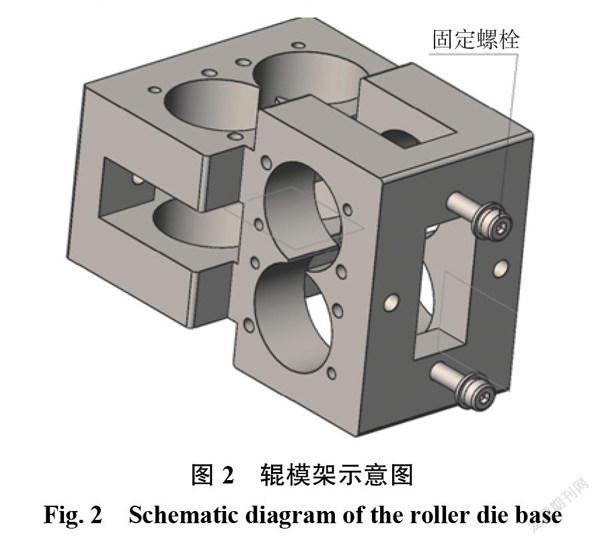

常规辊模外形尺寸不受约束,均采用整体辊模架和偏心轴形式,其轴承置于拉辊之内,拉辊等转动件置于辊模架之内,用于水箱拉丝机,其体积过大。本文将原先置于拉辊内部的轴承放置于拉辊轴的两侧,缩小了辊模架的结构尺寸,图1是结构简化设计后辊模的示意图。进线侧拉辊轴承由6207-2Z 和 N207 E 组成,出线侧拉辊轴承由6206-2Z 和N206 E 组成。辊模架由整块钢加工制成,结构见图2,设有两对互相垂直的孔,用于安装拉辊和轴承,孔间距精度控制在±0.015 mm。拉辊见图3,标称辊径与所选轴承外径一致,但要考虑0.2~0.5 mm 的辊缝,两根压椭和两根压圆拉辊各配为一对,安装于辊模架孔内。轴承以热配装方式安装,防止松动。压盖调节拉辊孔型对中。

根据锌线材的宽展特性,进线坯拉辊承担了70%左右的负载,因此,进线拉辊的轴承选用的轴径规格,可比出线拉辊的轴承大一档,组合使用为宜。该设计可进一步减少出线坯拉辊安装侧的辊模架尺寸,使辊模结构更为紧凑。

拉辊材料如采用 Cr12MoV,经淬火后,还需经液氮深冷处理,以增加材料中马氏体组织,提高耐磨性能,也可整体采用钨钴硬质合金,该硬质合金的热膨胀系数[8]仅为钢的33%~50%,尺寸稳定、使用寿命长。

1.2 辊模拉辊的孔型设计

文献[ 7]中给出了适合软钎料合金拉拔的二联式辊模菱-圆结合的椭形状孔型,进一步试验证明,在水箱拉丝机拉拔条件下,如图4中的孔型形状和尺寸适合于拉拔锌线材。图4中 α为孔型的展开角度,其值取64°为最佳, d 为辊模出线的直径。试验表明,锌线材在压椭和压圆两对拉辊之间形成的反张力,会使被压圆线坯的宽展因素[9- 10]呈现接近于零的负值,故线坯在压圆时不考虑宽展,同一组辊模的压椭和压圆两对拉辊,均采用相同的孔型尺寸设计,不会影响拉拔线坯的质量。单组辊模的断面收缩率在20%左右为宜(拉拔模的在10%左右),过大则容易使线坯翻转产生耳子、飞边等缺陷,辊模孔型直径从大到小依次为6.10、5.46、4.88、4.37、3.90、3.50、3.10、2.80 mm。由于图4中孔型的展开角度较小,因此,本文同一组辊模的压椭和压圆两对拉辊,均采用相同的孔型尺寸设计,不会影响拉拔线坯的质量,同时便于零件加工、配装和使用。

1.3 辊模在水箱拉丝机中的安装设计

图5是辊模安装于水箱拉丝机内的示意图。为简化示意图,水箱拉丝机除了水箱体外,其余部分不显示。水箱拉丝机共安装8组辊模,在水箱体进口处安装一组辊模,并在水箱體的出口处安装一组辊模,其余辊模用螺栓交替错位安装于辊模安装架上。每组箱体内辊模的出线坯拉辊直径小于进线坯拉辊的,其辊模架部分尺寸也相对较小,故每组辊模出线坯侧拉辊,应竖直安装固定于辊模安装架上,以减小安装尺寸。

安装于水箱体进口处的一组辊模,其外形尺寸不受限制,且无循环拉拔油需求,可采用适合规格的常规辊模。箱体内辊模组安装架见图 6,设有6个矩形孔和6条安装辊模用的槽,辊模只需预先安装2颗螺栓(见图2),然后插入槽内再拧紧螺栓,即可将辊模固定,使辊模安装和更换便捷。考虑到反张力的作用,及线材强度较低,出线坯的拉辊负载远小于进线坯拉辊,故进线坯拉辊选用钨钴硬质合金,出坯拉辊的材料可选用 Cr12MoV。

1.4 辊模拉拔油选用

辊模拉拔发热量小,无需使用专用拉拔油。本试验选用运动黏度不超过35 mm2/s 的轴承油为冷却用油,同时兼顾辊模轴承一定的润滑作用。

2 辊模和拉拔模在水箱拉丝机中实际应用效果

2.1 辊模用水箱拉丝机拉拔的基本工艺参数

2.1.1拉拔辊模数量、锌线材坯线径尺寸和拉拔速度

本试验的辊模数量为8个。锌线材及锌铝合金原料线坯的线径为6.80 mm,各辊模的断面收缩率统一为20%,各道次的线径为:6.10、5.46、4.88、4.37、3.90、3.50、3.10、2.80 mm,拉拔速度为420 m/min。

2.1.2辊模轴承的选配置和拉拔油选用

进口处采用拉拔直径为6.10 mm 的常规辊模。进口处辊模不受外形尺寸限制,每个拉辊组件内安装两只6308轴承。箱体内的每组辊模所配的轴承,依据所拉拔的锌线材直径确定。本规格锌线材的进线坯拉辊轴,轴的两侧各配装6207-2Z 和 N207E 轴承组合。出线坯拉辊轴的两侧各配装6206-2Z 和 N206E 轴承组合(见图1),尽量减少水箱拉丝机内辊模的安装尺寸。

2.2 辊模拉拔水箱拉丝机基本配置

用于试验的水箱拉丝机系专门订购,电机功率为22 kW,塔轮拉拔6道次设计,塔轮梯度按16%设计,在进口处和出口处各配置一组辊模。拉拔油采用循环喷淋,回入储油箱的拉拔油过滤后,长期工作的拉拔油需经热交换器冷却至20℃以上,但不超过45℃,然后泵回水箱内用作喷淋辊模和塔轮,水箱拉丝机传动与控制等部分与拉拔模拉拔线材结构基本相同。

2.3 对比用拉拔模拉拔的水箱拉丝机基本配置对比试验用拉拔模水箱拉丝机电机功率为30 kW,正常使用速度为320 m/min。设计塔轮拉拔道次为16,塔轮梯度依常规按6%设计,出线处配置一道次拉拔模。拉拔模断面收缩率为10%,线坯尺寸按如下配置:进线坯直径为6.80 mm,后续直径依次为6.45、6.12、5.80、5.51、5.23、4.96、4.70、4.46、4.23、4.06、3.81、3.61、3.42、3.25、3.08、2.93 mm。拉拔液为含90%水的乳化液,采用循环喷淋,安装有热交换器以冷却拉拔液。

2.4 辊模与拉拔模拉拔的实际应用效果

2.4.1锌线材性能比较

试验表明,拉拔速度为 420m/min 时,辊模可正常拉拔锌线材。图7是辊模拉拔锌线材的金相图,显示线坯晶粒较细小,呈现较佳的塑形。拉拔模拉拔锌线材则出现拉断现象,图8是拉断锌线材断面金相图。从图 8中可见,晶粒呈粗大现象,且越靠近线材表层越明显,断后伸长率大幅度降低,导致线坯易断难加工。

2.4.2拉拔能耗对比

水箱拉丝机采用辊模和拉拔模拉拔试验各项数据见表1。从表1中可以看出,辊模具有明显的节能效果,拉拔电流可降低9.8 A,节能效果为29.5%,如果考虑拉拔速度从320 m/min 升高到420 m/min,则节能效果更明显,同时拉拔效率提高了31%。

当拉拔速度达到500 m/min 时,辊模拉拔的线坯也出现图8所示的现象,因此,辊模合适的拉拔速度不超过420m/min 为宜。

2.4.3拉拔液对比

拉拔模使用的拉拔液为乳化液,含有90%的水,容易变质失效,产生的油污杂物不易过滤和沉淀,且容易堵塞冷却拉拔液用的热交换器,影响拉拔液冷却降温效果,需定期更换。辊模使用低黏度轴承油作为拉拔液,其流动性好,杂物易于沉淀过滤,不易堵塞冷却拉拔油用的热交换器。油污产生量少,过滤的锌屑易于回收利用,因此,产生的危险废物极少。建议在水箱最后一组辊模出线坯处加装一颗减径量为0.1 mm 的拉拔模,以清除线坯表面的油,减少拉拔油的损失。

2.4.4辊模拉拔对锌线材的表面和线径精度的影响

辊模拉拔试验表明,锌线材在塔轮上缠绕两圈,可以在各辊模间产生一定的反张力,有利于减少锌线坯的宽展,因此,采用断面收缩率为20%的辊模,拉拔过程锌线材在辊模中不易翻转,锌线材不会有耳子和飞边现象,但辊模拉拔的锌线径精度不如拉丝模,因此,辊模拉拔的锌线坯不可作为成品,需要后续经拉拔模拉拔几个道次提高锌线材精度。 2.4.5拉拔含不同合金成分的锌、锡及其合金线材的探讨

锌、锡及其合金等软钎料线材,其成分不同,宽展特征也略有不同,文献[6]给出了部分软钎料线材的宽展特征。辊模拉拔的水箱拉丝机,其塔轮梯度为16%,以辊模断面收缩率20%计算,存在4%的打滑率,因此,換用适合不同宽展特征软钎料线材的辊模,可用一台水箱拉丝机拉拔不同成分的软钎料线材。

3 结论

(1)辊模替代拉拔模安装于水箱拉丝机拉拔锌线材,可实现连续拉拔,且拉拔速度较拉拔模提高31%,拉拔过程未发现锌线材因急速冷却使线坯晶粒粗大的现象。实际生产应用表明,不同地区气候及生产车间环境温度差异较大,可根据当地环境温度情况调整拉拔速度。

(2)辊模拉拔形成的反张力可降低宽展特性,变形量是拉拔模的两倍,且适合拉拔不同合金成分的锌线材。

(3)辊模替代拉拔模,拉拔力明显减小,拉拔加工锌线材,节能效果可达到29.5%。

(4)辊模拉拔液选用轴承油,不易堵塞冷却器,产生的油泥极少,过滤的锌屑易于处理,危险废物排放大幅度降低。

(5)辊模拉拔锌线材的直径精度不如拉拔模,需经数道次拉拔模拉拔提高直径精度。

参考文献:

[1] 戴国水.无铅喷金材料的发展现状与展望[J].电子元件与材料, 2008, 27(10):1–4.

[2] 郑宝龙, 朱为昌, 徐言东.辊模拉拔技术及其应用[J].金属成形工艺, 1996, 14(1):43–46.

[3] 李勇, 张玉新, 钟毅, 等.辊模拉拔技术的分析与应用[J].金属材料研究, 2003, 29(4):15–20.

[4] 郭丰伟, 雷君相, 高文静.豆形截面钢丝辊模拉拔工艺数值模拟研究[J].有色金属材料与工程, 2017, 38(4):229–233.

[5] 马琳玲, 雷君相.内外复合三通管辊模拉拔机械复合数值模拟[J].有色金属材料与工程, 2019, 40(3):27–30.

[6] 李锋, 钱康乐, 傅珠荣.辊模拉拔软钎料金属的变形特征及其改进设计[J].有色金属材料加工, 2020, 49(6):49–53.

[7] 张小龙, 李锋, 邹平, 等.一种新型结构的辊拉模:中国,ZL201820731240.2[P].2018-12-28.

[8] 刘红卫, 陈康华, 吕海波.稀土对硬质合金线胀系数及粘结相形态的影响[J].稀有金属与硬质合金, 1999, 138(9):30–33.

[9] 蔡德程, 陈缤, 关欣, 等.机床热特性优化研究综述[J].上海理工大学学报, 2021, 43(5):443–451.

[10]陈彦博, 赵红亮, 翁康荣.有色金属轧制技术[M].北京:化学工业出版社, 2007.