B10白铜表面超疏水膜的制备及其耐腐蚀性能研究

2021-05-24武家艳刘平陈小红周洪雷

武家艳 刘平 陈小红 周洪雷

摘要:以 B10白铜为基底,采用刻蚀、煅烧和表面改性的方法制备了超疏水膜,采用 K100- MK2型张力仪测量超疏水膜的接触角,采用扫描电子显微镜观察超疏水膜的表面形貌,采用电化学工作站测试超疏水膜在3.5% NaCl(%表示质量分数)水溶液中的耐腐蚀性能。结果表明,刻蚀、煅烧后的 B10白铜样品分别在溶液 A 中改性5 min、在溶液 B 中改性12 h 后,得到的两种超疏水膜的接触角可分别达到153.2°和151.5°。将两种超疏水膜分别在3.5% NaCl 水溶液中腐蚀10 d 后,与裸 B10白铜相比,仍表现出较好的耐腐蚀持久性。该方法为制备具有抗腐蚀和自清洁性能的超疏水表面提供了一条有效途径,可用于金属材料的表面改性。

关键词: B10白铜;超疏水;表面改性;接触角;耐腐蚀

中图分类号: TG 164.23 文献标志码: A

Research on the Preparation and Corrosion Resistance of Superhydrophobic Film on B10 Cupronickel

WU Jiayan, LIU Ping, CHEN Xiaohong, ZHOU Honglei

(School ofMaterials and Chemistry , University of Shanghai for

Science and Technology, Shanghai 200093, China)

Abstract: Superhydrophobic films were prepared on B10 cupronickel substrate by etching, calcination and surface modification. The water contact angle of the superhydrophobic film was measured by K100- MK2 tensiometer, the superhydrophobic film morphology was observed by scanning electron microscope, and the superhydrophobic film' corrosion performance in 3.5% NaCl (% represents mass fraction) aqueous solution was tested by electrochemical workstation. The results show that, B10 cupronickel samples after etching , calcining: the contact angles of the superhydrophobic film modified by solution A for 5 min can reach 153.2° and modified by solution B for 12 h can reach 151.5°, respectively. After corrosion in 3.5% NaCl aqueous solution for 10 days, the two superhydrophobic films still show better corrosion durability than that of bare B10 cupronickel. This method provides an effective way to prepare of superhydrophobic surfaces with corrosion resistance and self-cleaning properties, and can be used in the surface modification ofmetallic materials.

Keywords: B10 cupronickel ; superhydrophobic ; surface modification; contact angle ; corrosion resistance

B10白銅由于其良好的耐海水腐蚀性能、较强的抗氯离子能力和较好的综合力学性能,在船舶排水管路、海上电厂冷热交换器和海水淡化等方面有广泛的应用[1-3]。但因海水中氯离子和微生物的作用, B10白铜仍会发生严重腐蚀,因此,提高其在潮湿环境下的耐腐蚀性能至关重要[4-6]。有研究表明,减少金属基体与腐蚀介质的接触是一种非常有效的防腐蚀方法[7-9]。

受自然界超疏水植物的启发,发现一定的润湿角可以产生疏水效果,而润湿角又与材料表面粗糙度有关[10-13]。所以研究人员尝试利用技术手段在基体表面构建微纳米超疏水结构,并证明建立超疏水表面是堵塞腐蚀性介质的一种非常有效的方法[14-17]。Jie等[18]和 Li 等[19]利用刻蚀和煅烧技术在铜基体上建立超疏水膜,接触角可达153.6°,表现出持久的耐腐蚀性能。 Wang 等[20]在铜基体表面制备紧密堆积的均三嗪二硫醇硅烷纳米薄膜,有较好的防腐蚀性能。曹怀杰等[21]通过电沉积制备了微纳米粗糙结构,再键联低表面能物质(十二硫醇),获得了接触角达到150°以上的超疏水膜层。 Liu 等[22]采用化学腐蚀方法构建了超疏水表面,大大提高了铜合金在海水中的耐腐蚀性。 Yuan 等[23] 以新鲜的竹叶背面为模板,结合蚀刻法,在铜箔上制作了多尺度层次结构,经硬脂酸进一步处理,铜箔表面接触角可达160°,具有超疏水性能。

目前,国内外以 B10白銅为基底制备超疏水膜的研究较少,本文结合刻蚀、煅烧和表面改性的方法来制备超疏水膜,研究刻蚀和煅烧时间对 B10白铜表面疏水性能的影响,并探究超疏水膜在3.5%NaCl(本文中的%表示质量分数)水溶液中的耐腐蚀性能。

1 试验方法

1.1 试验材料的制备

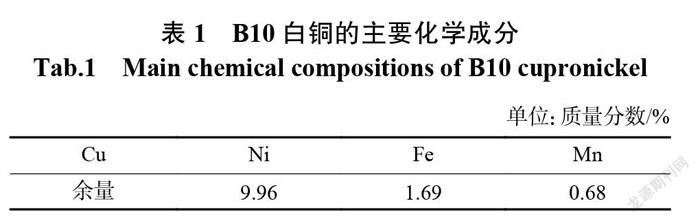

以纯铜(99.95%)、纯镍(99.99%)、纯铁(99.99%)和纯锰(99.97%)为熔炼原料,采用中频感应熔炼炉,在石墨坩埚中熔炼,浇铸成型后随炉冷却至室温,获得的 B10白铜铸锭直径为80 mm,高为60 mm,利用电感耦合等离子体测得其主要化学成分见表1。使用Nabertherm(N17/HR-K 德国)热处理箱式炉对试样进行热处理,先进行950℃×4 h 的均匀化退火处理,再进行80%的冷轧变形,最后进行800℃×1h 的退火处理,制作成 B10白铜板材。

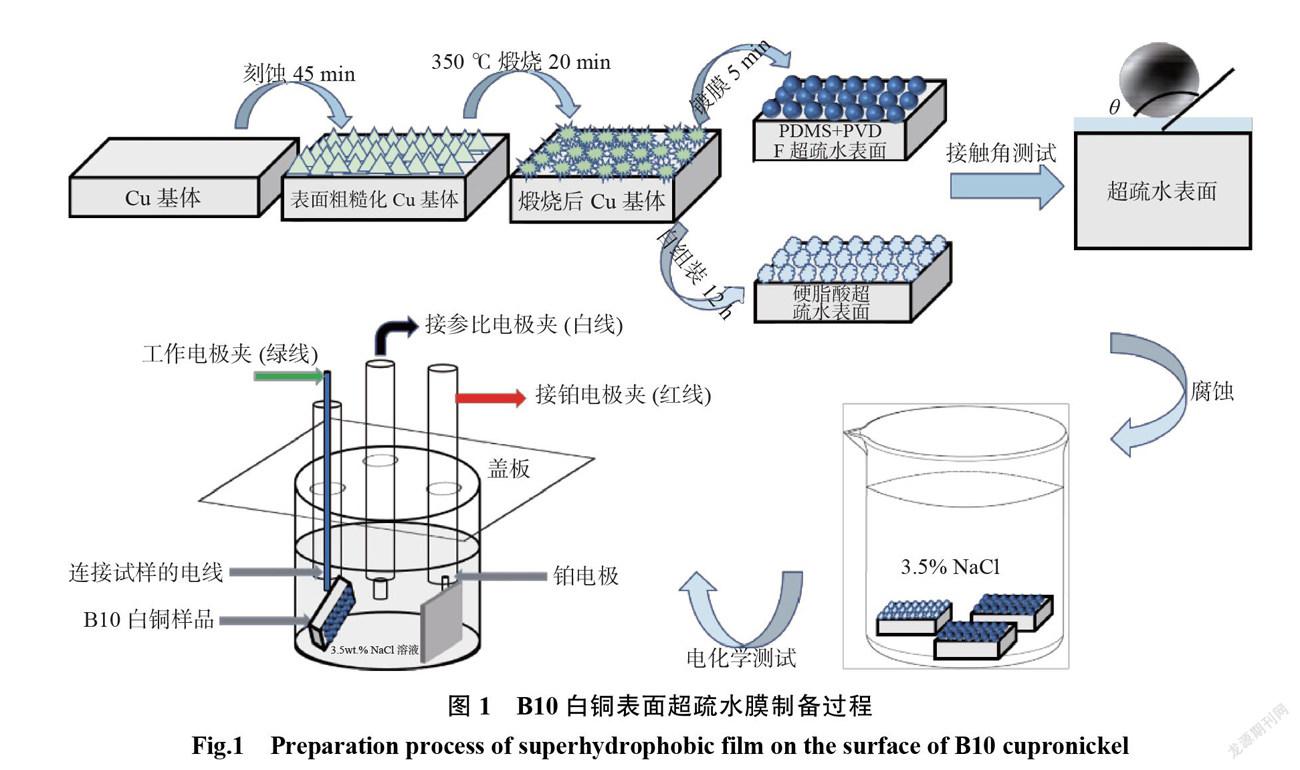

试验采用线切割设备将 B10白铜板切割成10 mm×10 mm×2 mm 的样品,用1000#~3000#砂纸打磨,用0.5μm 的金刚石剂抛光,再将样品分别用无水乙醇和去离子水超声清洗,然后放入烘箱中烘干。用5%FeCl3+2 mL HCl 混合溶液刻蚀 B10白铜样品15、30、45、60 min,之后,在350℃下煅烧20 min,将样品烘干后备用。在30 mL 的二甲苯中加入0.3 g聚偏氟乙烯和0.5 g 聚二甲基硅氧烷配置溶液 A,再配置0.1 mol/L 的硬脂酸溶液 B,分别将烘干后的样品放入溶液 A 中改性1、3、5、7 min、溶液 B 中改性4、8、12、16 h。所得样品依次用无水乙醇和去离子水清洗,然后干燥待检测。具体流程如图 1所示。

1.2 样品测试方法

采用 K100-MK2型全力张力仪(KRUSS 德国)测量样品的接触角,采用 JSM-6510LA 扫描电子显微镜(scanning electron microscope,SEM)观察表面改性后的超疏水膜形貌,采用上海辰华仪器有限公司型号为 CHI660E 的电化学工作站对超疏水膜进行腐蚀性能测试,以3.5%NaCl 水溶液为腐蚀介质,扫描速度为1 mV/s,电势波动控制在±1 mV 内,采用三电极体系:铂片为辅助电极、饱和甘汞电极为参比电极。试验结束后,用 origin 和ZSimp- Win3.3Demo 拟合试验数据,评价样品的耐腐蚀性能。

2 结果与分析

2.1 润湿性表征

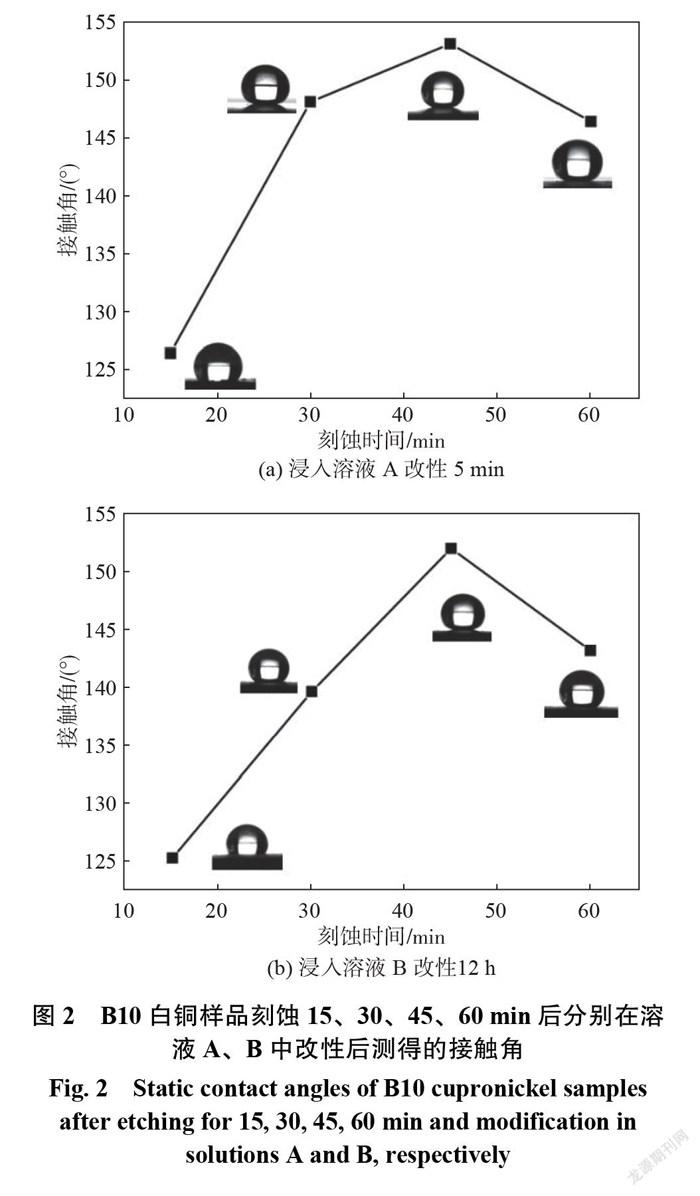

由文献[18]可知,在350℃煅烧20min 后得到的黄铜表面超疏水膜,表面粗糙结构最为稳定,所测得的接触角最大,超疏水性最强,因此,本文对B10白铜样品表面粗糙结构的稳定化工艺选择350℃煅烧20min。通过测量接触角来表征 B10白铜样品表面的润湿性。图2(a)为 B10白铜样品分别刻蚀15、30、45、60 min 后,在350℃下煅烧20 min,浸入溶液 A 中改性5 min 得到的接触角,图 2(b)为 B10白铜样品分别刻蚀15、30、45、60 min 后,在350℃下煅烧20 min,浸入溶液 B 中改性12 h 测得的接触角。由图 2(a)和图 2(b)可知,随着刻蚀时间的延长,接触角先达到一个峰值,然后降低。在蚀刻45 min 时,接触角的峰值分别为152.5°和154.3°,此时为最佳刻蚀时间。具体数值如表2所示。

根据图2和表2中的试验数据,本文将 B10白铜样品表面粗糙结构的稳定化工艺定为5% FeCl3溶液刻蚀45 min,350℃煅烧20 min。图3(a)为将 B10白铜样品刻蚀45 min,350℃煅烧20 min 后,浸入溶液 A 中镀膜1、3、5、7 min 测得的接触角。图3(b)为刻蚀45 min,在350℃煅烧20 min 后,浸入溶液 B 中4、8、12、16 h 测得的接触角。由图3(a)和图3(b)可知,接触角随着 B10白铜样品浸入溶液时间的延长,呈现先增大后减小的趋势,在溶液 A、B 中达到最佳超疏水性的时间分别为5 min 和12 h,具体接触角如表 3所示。综上所述, B10白铜样品刻蚀45 min,350℃煅烧20min 后,分别在溶液 A 中改性5min,在溶液 B 中改性12 h,可获得的最佳状态的超疏水膜,分别记为超疏水膜 A 和超疏水膜 B。

2.2 表面形貌分析

通过SEM 观察了刻蚀、煅烧、改性后的 B10白铜样品的表面特征。作为对照组,图 4(a)为未经任何处理的 B10白铜样品形貌。其表面相对光滑,润湿角为85°。图 4(b)为刻蚀45min,350℃煅烧20min 后的 B10白铜样品的表面形貌,接触角为104°,刻蚀后有很多空洞结构。图 4(c)和图 4(d)分别为超疏水膜 A 和超疏水膜 B 的表面形貌,可以看出,超疏水膜 A表面是纳米级别的小圆球颗粒,尺寸在几百纳米,细小而密集的堆积,形成明显的微纳米超疏水结构,接触角为153.2°,而超疏水膜 B 表面是树枝状结构,具有纳米尺度的厚度和微米尺度的长度,接触角为151.5°,两者都表现出较好的超疏水性。生成超疏水膜的原因是腐蚀液中的 Fe3+容易和 B10白铜样品中的 Cu 反应:

Fe3++ Cu ! Fe2++cu2+ (1)

此时,生成的 Cu2+未完全脱落,还有部分以 Cu2+/Cu+的形式存在于 B10白铜样品表面,最后,分别经过溶液 A 改性5min 和溶液 B 改性12 h 后,形成具有超疏水形式的络合物附着在基体表面,使得 B10白铜样品具有较好的超疏水性能。

2.3 耐腐蚀性能测试

利用极化曲线和电化学阻抗谱研究 B10白铜样品在3.5%NaCl 水溶液中的耐腐蚀性能。图5 是 B10白铜样品未处理、刻蚀后、煅烧后、超疏水膜 A 和超疏水膜 B 在3.5%NaCl 水溶液中的极化曲线。评估材料的耐腐蚀性能的主要参数是腐蚀电流(icorr)以及自腐蚀电势(Ecorr),为进一步说明样品的耐腐蚀性能,根据图5的极化曲线,对位于自然腐蚀电势的100~200 mV 处,采用Tefal直线外推法测得icorr和Ecorr,并根据 Stem-Geary[24]方程计算极化电阻(Rp),所得电化学参数如表4所示。

Rp =2:3icorr( A + j Cj) (2)

式中:Rp 为极化电阻;βA、βC 分别为阳极、阴极 Tafel 斜率。

根据图5和表4可知,裸 B10白铜样品的Ecorr偏负,最大icorr为7.943×10?6 A/cm2,经过45 min 刻蚀后的 B10白铜样品的icorr降低,Ecorr开始偏正,经过20 min 煅烧后 B10白铜样品的Ecorr有所降低,超疏水膜 A、超疏水膜 B 的Ecorr均明显偏正,分别为?0.223 V 和?0.208 V;icorr下降,分别为 1.119×10?6和0.952×10?6 A/cm2。可以明显看出,超疏水膜 A 的耐腐蚀性能更佳。这是由于表面生成的超疏水物质更加细小、均匀致密、微纳米结构更加完整、表现的超疏水性能更加显著,这与接触角测试结果相一致。

为研究改性后的 B10白铜样品耐腐蚀性能的持久性,将超疏水膜 A、超疏水膜 B 同时放入3.5%NaCl 水溶液中腐蚀10 d,分别记为超疏水膜 A-10d 和超疏水膜B-10d,再利用电化学工作站测试其耐腐蚀性能。图 6为裸 B10白铜样品、超疏水膜 A、超疏水膜 B,超疏水膜 A-10d 和超疏水膜 B-10d的极化曲线。图 6的极化曲线测得的电化学数据如表 5所示。

由图 5和图 6可知,超疏水膜 A-10d 和超疏水膜 B-10d 的Ecorr较超疏水膜 A 和超疏水膜 B 的偏负,icorr较超疏水膜 A 和超疏水膜 B 的高,说明在此过程中,超疏水膜被3.5%NaCl 水溶液腐蚀掉,超疏水性能降低,耐腐蚀性能下降,但是,腐蚀性能仍然比裸白铜的好,说明超疏水膜具有持久的耐腐蚀性能。

采用上海辰华仪器有限公司的型号为 CHI660E

的电化学工作站来测试 B10白铜样品的电化学阻抗,图7为表5中 5种 B10白铜样品在3.5%NaCl 水溶液中测得的 Nyquist 图。由图7可知,超疏水膜 A 和超疏水膜 B 的容抗弧半径都较大,超疏水膜 A 的耐腐蚀性能最好。超疏水膜 A-10d 和超疏水膜 B-10d 的容抗弧半径有所下降,这是因为,随着腐蚀的进行,3.5%NaCl 水溶液中的 Cl-离子侵蚀 B10白铜样品表面的超疏水膜,使得超疏水膜被破坏,耐腐蚀性能有所降低[25]。但对比裸白铜,超疏水膜 A-10d 和超疏水膜 B-10d 的容抗弧半径较大,表现出较好的耐腐蚀持久性,这与前面的测得极化曲线结果相一致。图 8(a)和图 8(b)分别为裸 B10白铜样品,超疏水膜 A-10d 和超疏水膜 B-10d 的等效电路图。图 8(a)和图 8(b)中,Rs 为参比电极与试样之间的溶液电阻, Rt 为电荷转移电阻,Rf为膜层电阻,CPEf和CPEdl为模拟双层腐蚀膜的常相位角电容元件。表 6为表 5中5种B10白铜样品在3.5%NaCl 水溶液中的电化学阻抗谱拟合数据。表 6中的缓蚀率用公式[26]计算如下:

(3)

式中:η为缓蚀率;Rt0为裸 B10白铜的电荷转移电阻;Rt为处理过的超疏水 B10白銅样品的电荷转移电阻。

3 结论

(1)采用刻蚀、煅烧和疏水性物质改性的方式制备出了 B10白铜样品表面的超疏水膜,其最佳工艺为:5%FeCl3溶液刻蚀45 min,350℃真空煅烧20 min,分别在溶液 A 中改性5 min 和在溶液 B 中改性12 h。

(2)由 SEM 结果可知: B10白铜样品经5%FeCl3溶液刻蚀获得了一定的表面粗糙度。由溶液 A 改性后的表面是纳米级别的小圆球颗粒,尺寸基本在几百纳米,细小而密集的堆积着,形成明显的微纳米超疏水结构,接触角为153.2°;由溶液 B 改性后的表面是树枝状结构,具有纳米尺度的厚度和微米尺度的长度,接触角为151.5°,

(3)腐蚀性能测试表明,分别在溶液 A 中改性5 min 和在溶液 B 中改性12 h 制备两种 B10白铜表面超疏水膜都表现出较好的耐腐蚀性能,在 A 溶液中改性5 min 的超疏水膜的icorr最小,容抗弧半径最大,耐腐蚀性能最好,缓蚀率最高可达90%。再经3.5%NaCl 水溶液腐蚀10 d 后,两种超疏水膜腐蚀性有所下降,但对比裸 B10白铜,仍表现出较好的耐腐蚀持久性。

参考文献:

[1] MANSFELD F, LIU G, XIAO H, et al. The Corrosionbehavior of copper alloys, stainless steels and titanium in seawater[J]. Corrosion Science, 1994, 36(12):2063–2095.

[2] YUAN S J, CHOONG A M F, PEHKONEN S O. Theinfluence of the marine aerobic Pseudomonas strain on the corrosion of 70/30 Cu-Ni alloy[J]. Corrosion Science, 2017, 49(12):4352–4385.

[3] SCHLEICH W. Typical failures of CuNi 90/10 seawatertubing systems and how to avoid them[C]//Eurocorr 2004: Long Term Prediction and Modeling of Corrosion, EUROCORR 2004-Prevision A Long Terme et Modelisation de la Corrosion. NACE, 2004, 1–10.

[4] HUTTUNEN-SAARIVIRTA E, RAJALA P,BOMBERG M, et al. EIS study on aerobic corrosion of copper in ground water: influence of micro-organisms[J]. Electrochimica Acta, 2017, 240:163–174.

[5] SHEN L T, ZHAO Y D, WANG Y, et al. A long-termcorrosion barrier with an insulating boron nitride monolayer[J]. Journal of Materials Chemistry A, 2016, 4(14):5044–5050.

[6] 周勇.高分子材料的老化研究[J].国外塑料, 2012,30(1):35–41.

[7] 方强.橡胶的老化现象及防老化措施[J].科技创新导报, 2012(11):69–72.

[8] 徐群杰, 邓先钦, 潘红涛, 等.具有超疏水表面的白铜在3.5%NaCl 溶液中的电化学行为[J].金属学报 , 2012, 48(1):94–98.

[9] 孔令豪, 陈常东, 张平余, 等.磷铜片表面构建超疏水膜 Cu2O 纳米结构及其超疏水膜-亲水快速转变[J].中国表面工程, 2017, 30(4):108–116.

[10]李昊原, 谷笑雨, 刘艳丽, 等.超疏水表面的研究进展[J].应用化工, 2016, 45(12):2347–2350.

[11]崔旭远, 高万圣.仿生超疏水材料的研究及发展前景[J].纺织工业, 2018(1):63–67.

[12]陈恒真, 耿铁, 张霞, 等.超疏水表面的研究进展[J].化学研究, 2013, 24(4):434–438.

[13] GUO Z, LIU W. Biomimic from the superhydrophobicplant leaves in nature: Binary structure and unitary structure[J]. Plant Science, 2007, 172(6):1103–1112.

[14] LI Y, HUANG X J, HEO S H, et al. Superhydrophobicbionic surfaces with hierarchical microsphere/SWCNT composite arrays[J]. Langmuir, 2007, 23(4):2169–2174.

[15] WANG L, GUO S J, DONG S J. Facile electrochemicalroute to directly fabricate hierarchical spherical cupreous microstructures: toward superhydrophobic surface[J]. Electrochemistry Communications, 2008, 10(4):655–658.

[16]李長虹, 王海. PDMS/SiO2杂化薄膜的制备与性能研究[D].北京:北京交通大学, 2011.

[17] YU D Y, TIAN J T, DAI J H, et al. Corrosion resistanceof three-layer superhydrophobic composite coating oncarbon steel in seawater[J]. Electrochimica Acta, 2013,97:409–419.

[18] HAN J, XU Q J, LIU W, et al. Etching and heatingtreatment combined approach for superhydrophobic surface on brass substrates and the consequent corrosionresistance[J]. Corrosion Science, 2016, 102:251–258.

[19] LEE W, JIN M K,YOO W C, et al. Nanostructuring of apolymcricsubstratc with well-defined nanometer-scal topography and tailored surface wettability[J]. Langmuir, 2004, 20(18):7765–7769.

[20] WANG Y B, HUANG Y D, QI Y T. Fabricatingmultifunctional polymeric nanofilm capable of resisting corrosion and activating copper surface by electrochemical and hydrolysis-condensation approach[J]. Transactionsof Nonferrous Metals Society of China, 2016, 26(11):2947–2959.

[21]曹怀杰, 陈守刚, 刘盈.铜基超疏水膜的制备及其在干湿交替环境下的抗腐蚀行为研究?[J].功能材料, 2016, 47(11):11226–11236.

[22] LIU T, YIN Y S, CHEN S G, et al. Super-hydrophobicsurfaces improve corrosion resistance of copper in seawater[J]. Electrochimica Acta, 2007, 52(11):3709–3713.

[23] YUAN Z Q, BIN J, WANG X, et al. Fabrication ofsuperhydrophobic surface with hierarchical multi-scale structure on copper foil[J]. Surface and Coatings Technology, 2014, 254:151–156.

[24] LU H, GAO K W, CHU W Y. Determination of tensilestress induced by dezincification layer during corrosion for brass[J]. Corrosion Science, 1998, 40(10):1663–1670.

[25]张熙,李生娟,索路路,等. ZnO/Zn/CNT 三維多孔复合结构的制备及对甲基橙的无光催化降解[J].上海理工大学学报, 2016, 38(4):335–340.

[26] HOQUE E, DEROSE J, HOFFMANN P, et al.Phosphonate self-assembled monolayers on aluminum surfaces[J]. The Journal of Chemical Physics, 2006, 124(17):174710.