基于复合挡的八速双离合变速器结构设计

2021-05-22张峰

张峰

(东风格特拉克汽车变速箱有限公司,武汉430058)

1 技术背景及项目假设

双离合变速器有2个输入轴、2个输出轴,分别对应奇数挡和偶数挡,双离合变速器有2组摩擦片,控制奇数挡和偶数挡的动力切换,可以实现预选挡和无动力间断换挡,动力性和经济性较好。

双离合变速器目前多为六挡或七挡设计,1个挡位对应1对齿轮组,增加挡位对于变速器质量、尺寸、搭载性都会有较大影响。本文针对现有六挡变速器,应用复合挡结构,设计了八速的双离合变速器,具有结构紧凑、成本较低的优势。

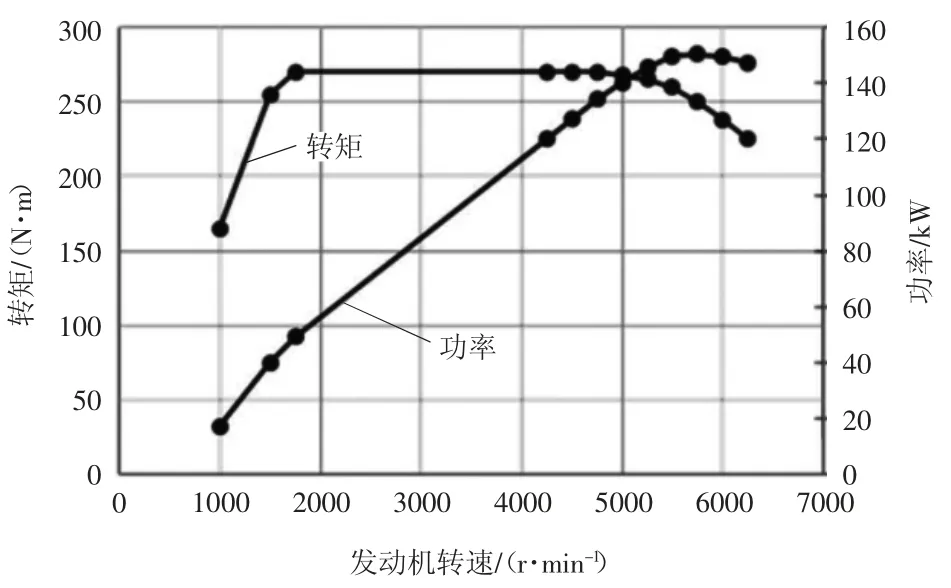

项目假设及变速器系统需求:以某目标车型作为基础开发双离合变速器,整车为前置前驱结构,根据市场调研及竞品分析,确定开发横置八速双离合变速器。目标车型技术参数如表1所示。

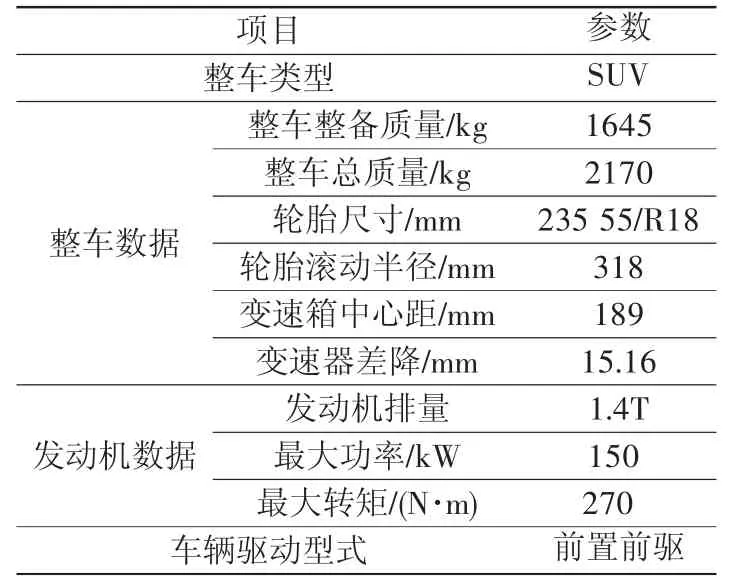

目标车型发动机特性曲线如图1所示。发动机参数如下:最大转矩270 N·m,最大功率150 kW,考虑整车系统设定,一挡转矩220 N·m,倒挡转矩190 N·m。

表1 目标车型技术参数

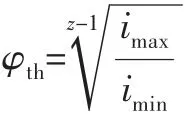

2 变速器传动比特征参数

变速器传动比确定需要考虑以下因素[1]:1)最大爬坡度;2)最高车速要求;3)车辆加速性需求;4)使发动机工作在节油特性区间。

图1 目标车型发动机特性曲线

2.1 最大传动比

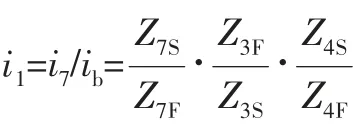

最大传动比即一挡传动比,根据最大爬坡度来估算,结合考虑最大驱动力受限于轮胎摩擦力极限,计算公式为

式中:imax为一挡传动比;rd为轮胎半径;mF为整车总质量;fR为滚动阻力系数,取混凝土平路;αSt为坡度角;T1max为一挡起步转矩,限扭220 N·m;ηtot为总效率。

根据整车参数,爬坡度需求:满载爬坡度30%,空载爬坡度50%,计算得到最大传动比估算值为16.7,即一挡传动比需求值。

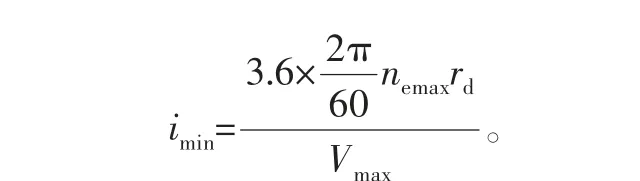

2.2 最小传动比

最小传动比取决于最高车速要求,同时发动机驱动力和整车阻力是限制条件,根据最高车速估算最小传动比要求:

根据整车参数,估算最小传动比需求值为2.59,此数值仅考虑发动机最高转速与最高车速关系。

同时还需要考虑发动机驱动力换算的车辆驱动力要大于车辆行驶阻力,车辆行驶阻力包括车轮阻力FR,空气阻力FL,坡度阻力FSt,加速阻力Fa。车辆行驶阻力计算公式为

根据整车参数,假设最高车速时,匀速行驶在坡度为0%的道路上,计算得到图2所示车辆行驶阻力与车速关系曲线,同时以估算最小传动比为基础,给出几组最小传动比的驱动力曲线。

从曲线可以看出,最小传动比为2.467时,在驱动力曲线高于车辆行驶阻力曲线条件下,车速可以达到180 km/h,满足客户需求。

考虑将传动比2.467定义为次高挡七挡传动比,最高挡八挡取较小传动比1.739左右,满足车辆在100~140 km/h稳定行驶时,发动机可以工作在燃油经济效率更好的转速区间。

图2 最高车速传动比计算

2.3 估算速比级差

3 挡位结构布局设计

3.1 挡位布局

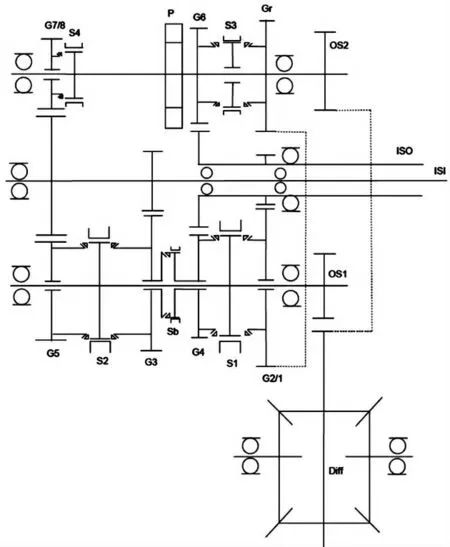

基于八挡变速器的技术假设,即前进挡需要实现8个挡位,为考虑优化变速器尺寸、质量及成本,结合复合挡设计,设计了图3所示传动结构,实现八挡速比的传动。

桥挡的特点是可实现最高挡和最低挡的虚拟挡,如一挡和八挡不需要实际挡位齿轮,桥挡齿轮与二挡齿轮级联实现一挡,桥挡齿轮反向和七挡齿轮级联实现八挡,一挡和八挡相当于虚拟挡位,优势表现为:1)减少了传动齿轮对,减少了相应的同步器、换挡系统等,成本更低;2)没有一挡齿轮,最大齿轮为二挡齿轮,轴系更加紧凑,变速器尺寸和质量更有优势,搭载性更好。

图3 轴齿布局

八速双离合变速器传动结构如图3所示。根据初步定义的传动比,拟定各挡位在两个输入轴,输出轴上分布。

此八挡变速器结构包含2个输入轴(输入内轴ISI,输入外轴ISO)、2个输出轴(输出一轴OS1,输出二轴OS2)和复合挡机构(桥挡同步器Sb,其挂入挡位时,将三挡从动齿轮G3和四挡从动齿轮G4刚性连接,传递转矩)。

输入内轴ISI上有3个固定齿轮:输入内轴五挡主动齿轮,输入内轴三挡主动齿轮,分别与五挡从动齿轮、七挡从动齿轮、三挡从动齿轮进行啮合。

输入外轴ISO上有2个固定齿轮:输入外轴二挡主动齿轮,输入外轴四挡主动齿轮,其中输入外轴二挡主动齿轮与二挡从动齿轮G2/1进行啮合,输入外轴四挡主动齿轮与四挡从动齿轮G4和六挡从动齿轮G6同时啮合。

输出一轴OS1上有3个同步器:二四挡同步器S1,实现二挡和四挡换挡动作;三五挡同步器S2,实现三挡和五挡换挡动作;桥挡同步器Sb,实现桥挡挂挡动作。

输出二轴OS2上有2个同步器:六倒挡同步器S3,实现六挡和倒挡换挡动作;七挡同步器S4,实现七挡换挡动作。

1)复合挡设计,是比较独特的应用,通过桥同步器,使动力经过三挡和四挡齿轮,实现桥挡传动比,然后桥挡同步器分别与二挡和七挡齿轮级联,分别实现了一挡和八挡的传动比。

一挡实现方式:桥挡同步器Sb挂入三挡齿轮,使三挡与四挡固连,2/4挡同步器挂入二挡,发动机动力由输入内轴ISI到三挡齿轮,然后经过桥挡同步器到四挡齿轮,四挡齿轮传递到输入外轴,动力经过二挡齿轮,2/4挡同步器传递到输出一轴,从而实现一挡传动。一挡传

倒挡有单独倒挡齿轮组,同时需要借用一挡传递路径:六倒挡同步器S3挂入倒挡从动齿轮Gr,桥挡同步器S5挂入三挡齿轮G3,发动机转矩经由输入内轴传递到三挡齿轮G3,然后通过桥挡同步器Sb传递到四挡齿轮G4,再通过输入外轴、二四挡从动齿轮传递到倒挡从动齿轮Gr,然后传递转矩到输出二轴OS2,最终实现倒挡速比。

二挡、三挡、四挡、五挡、六挡、七挡存在单独的传动齿轮:二挡、四挡、六挡为偶数挡,其动力输入来自输入外轴ISO,即相应同步器,输入外轴ISO对应的离合器闭合时,其可实现二挡、四挡、六挡的传动;三挡、五挡、七挡为奇数挡,其动力输入来自输入内轴ISI,即相应同步器,输入内轴ISI对应的离合器闭合时,其可实现三挡、五挡、七挡的传动。

2)在同一个输入轴和输出轴上的配对齿轮,其主动齿和被动齿的总齿数需要接近,不然很难通过齿轮模数、变位系数等调出相同的输出输入轴轴距。例如二挡主从动齿轮总齿数要和三挡、四挡、五挡主从动齿轮总齿数接近。

3)低挡位齿轮布置在输出一轴上,最大输入输出轴距由二挡齿轮决定,高挡位六、七、八挡布置在输出二轴上,其输入输出轴轴距相对输出一轴可以做得更小,利于轴系的紧凑布置。

4)考虑减少齿轮,降低变速器尺寸和成本,六挡与四挡共用一个主动齿,七挡和五挡共用一个主动齿。

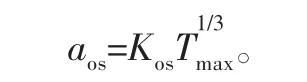

3.2 中心距初步确定

输入输出轴轴距定义,根据经验公式

式中:aos为输入输出轴轴距值;Kos为中心距系数经验值;

双离合变速器分为:输出一轴与输入轴轴距,输出二轴与输入轴轴距,根据上述变速器轴系布局图计算(Kos此处可以选12.5作为估算):

输出一轴与输入轴轴距根据一挡传动比和转矩来计算,由于一挡传动比为桥挡与二挡级联的两级传动,Tmax=ibTe1,估算得到其轴距为85 mm,根据轴齿宏观设计,实际轴距有所调整。

输出二轴与输入轴轴距根据六挡传动比和转矩来计算,Tmax=ibTe6,同时由于倒挡与二挡从动啮合,综合考虑输出二轴与输入轴轴距,估算得到其轴距为77 mm;因为要考虑过小中心距影响滚针轴承布置,另外输出一轴、输出二轴同时与差速器的连接,通常输出二轴与输入轴轴距会根据输出一轴与输入轴轴距来随动调整,满足整个轴系布局的需求。

3.3 各挡位传动比及齿轮宏观参数确定

根据以上估算轴距,确定各挡位传动比及齿轮宏观参数,需同时考虑以下因素:

1)齿轮几何参数和结构要求,模数、齿数、变位系数及螺旋角等要与中心距适配;

2)挡位2/3/4/5齿轮共用一个轴距,即输出一轴与输入轴轴距,挡位6/7齿轮共用一个轴距,即输出二轴与输入轴轴距;

3)一挡传动比由桥挡和二挡确定,八挡传动比由桥挡和七挡确定,而桥挡传动比是由三挡和四挡传动比确定;

4)四挡和六挡共用一个主动齿轮,五挡和七挡共用一个主动齿轮,所以其宏观参数设计时存在关联关系。综合以上,配比得到几组传动比设计如图4所示。

图4 各挡位传动比

3.4 轴系布置方案确认

根据以上传动比,得到如图5所示换挡曲线,同时考虑客户整车匹配需求,选择Q7作为传动比方案,进行仿真计算。得到轴系布局示意如图6所示。

4 轴齿概念设计仿真计算

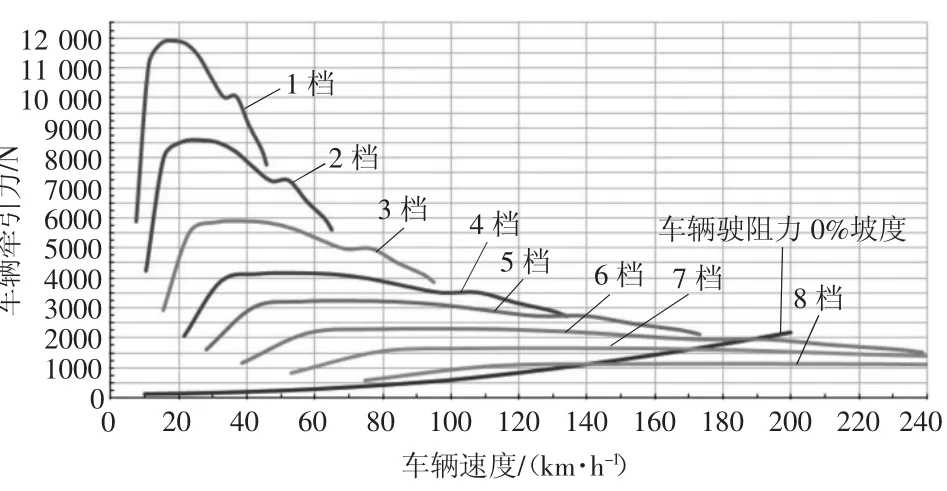

驱动力与行驶阻力计算[2]:各挡传动比对应发动机转矩,转化到轮边驱动力,与车速的行驶阻力得到一组曲线,如图7所示。

图5 各挡位换挡曲线

图6 轴系布局示意图

从图7中可以看出,各挡位驱动力曲线在行驶阻力曲线以上的为有效行驶工况,驱动力曲线与行驶阻力曲线的纵坐标高度差即整车的后备功率,六挡可以达到最高车速,190 km/h,最高挡八挡在特定工况使用。

图7 驱动力与行驶阻力图

5 内控系统布局设计

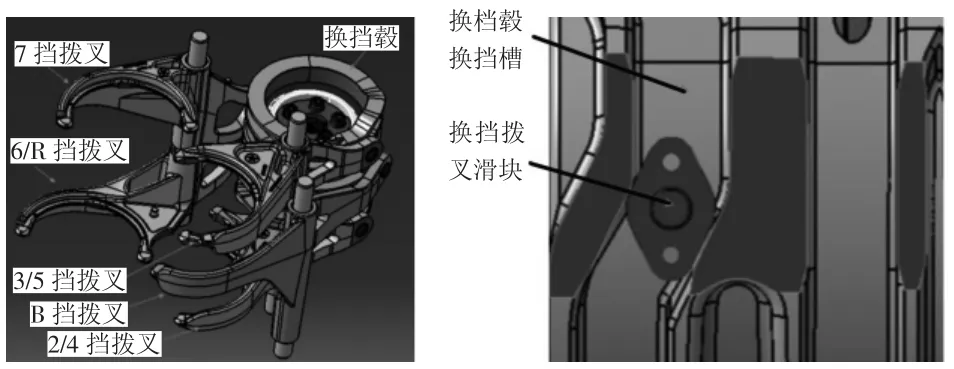

内控系统即为实现双离合变速器换挡的一套机构,目前变速器平台采用的是电动机驱动换挡毂,换挡毂带动拨叉实现电子机械式换挡模式,此变速箱设计中,存在5个同步器:S1二四挡同步器总成;S2三五挡同步器总成;S3六倒挡同步器总成;S4七挡同步器总成;Sb桥挡同步器总成。

按1个拨叉控制1个同步器设计,存在5个挡位拨叉,其中S1、S2、S3同步器是对应2个挡位,而S4、Sb仅对应1个挡位,内控设计布局示意图如图8所示。

图8 内控系统布置方案

内控系统中,换挡毂由电动机驱动,换挡毂内部有行星齿轮系结构,起到减速增扭作用,换挡毂表面具有换挡槽,与拨叉上的滑块配合,可以将换挡毂的旋转运动转化为拨叉沿拨叉轴的直线运动,实现拨叉拨动同步器齿套,实现换挡功能。

7挡拨叉控制的是S4同步器总成,6/R挡拨叉控制的是S3同步器总成,3/5挡拨叉控制的是S2同步器总成,B挡拨叉控制的是Sb同步器总成,2/4挡同步器控制的是S1同步器总成。

6 液压控制系统概念

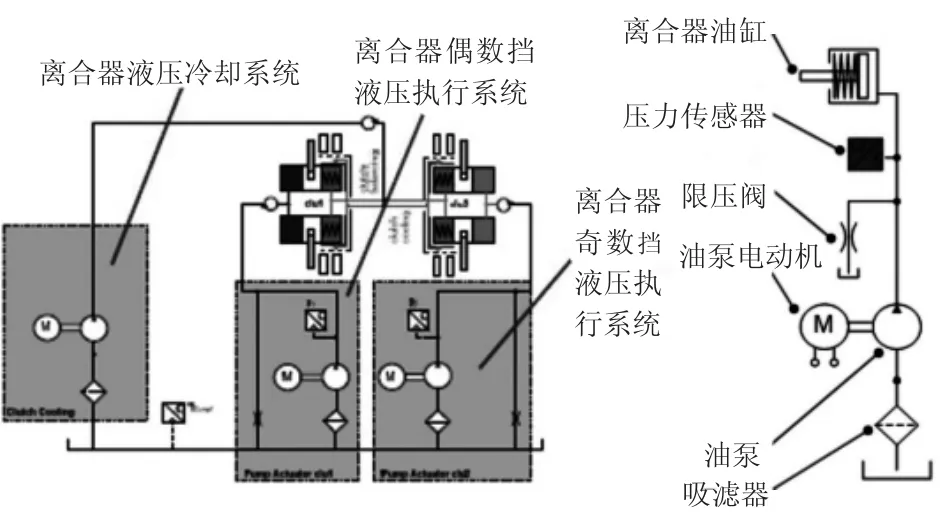

内控系统是实现变速器的预选挡,挡位的切换是由液压系统来实现的,包括了驱动电动机、油泵、液压油路、离合器、压力传感器、温度传感器、限压阀、吸滤器等[3]。

双离合器有2组摩擦片,分别对应奇数挡和偶数挡,内控系统会根据换挡策略先执行预挂挡,切换挡位时,液压系统控制离合器2组摩擦片实现断开和闭合,进而实现挡位的切换。

液压系统存在3个液压回路:1)离合器奇数挡液压执行油路;2)离合器偶数挡液压执行油路;3)用于离合器冷却的液压冷却油路。奇数挡和偶数挡的液压执行油路分别为一个液压回路系统,如图9所示,油泵电动机受TCU控制,当执行换挡动作时,电动机根据目标油压,按需求转速带动油泵运转,油泵产生高压油,进入后续油路,压力传感器实时监测油路油压,如果实时压力小于目标压力,电动机转速会增加;如果实时压力大于目标压力,电动机转速会减小,在闭合回路的动态调整中,使油路达到目标压力。吸滤器作用是过滤掉变速箱油中较大颗粒杂质,避免液压油路堵塞。限压阀为一个固定孔径泄油部件,在液压油路有压力时,卸掉油路中部分变速箱油,其可以覆盖整个油路的泄漏损失,使整个油路在动态平衡中保持目标压力。

图9 液压系统结构示意图

7 换挡功能实现方式

此双离合变速器的布局结构,包括轴齿系统,内控系统,液压系统等,可以实现变速箱八个档位的动力传递,具体功能实现如图10所示。

在预挂各挡位时,不同的同步器挂入不同挡位:一挡时,S1同步器挂入G2/1挡,S5同步器挂入G3挡,其它同步器处于空挡位置,ISI输入内轴对应的离合器闭合,ISO输入外轴对应离合器断开,动力由ISI输入内轴传递到变速器系统。

其它挡位依次如图10所示,其中,一挡、倒挡和八挡比较特殊,需要桥挡的复合传动结构,即存在挡位同步器和桥挡同步器同时在挡,动力传递路径较其它挡位复杂,这其中要考虑传动比设计可行性、变速器效率的问题。除一挡、倒挡和八挡外,其余挡位为相应挡位同步器进挡,不存在复合挡结构。

预选挡完成后,当切换挡位时,根据变速器控制策略,执行换挡指令,ISI输入内轴和ISO输入外轴对应的2个离合器执行断开和闭合动作,进而实现挡位的切换,其过程无动力中断。

8 结语

本文对复合挡结构在双离合变速器上的应用做了分析,从变速器传动结构构架的层面,设计了一款基于复合挡的八速双离合变速器,涉及到了轴系挡位布置,传动比计算和选择,分析了八速双离合变速器各挡位实现的方案,特别是一挡和八挡的特殊传动模式,对其技术可行性进行了确认。同时对应的子系统,内控系统和液压系统也进行了结构设计,分析了其预选挡方式,液压控制系统换挡原理,最后确定了变速器各挡位的实现策略。变速器中的主要传动构架设计完成,对于此变速器的其它子系统,如驻车系统、壳体、通气管小件等,可以针对特定车型匹配需求进行选型和设计。

此变速器结构,通过复合挡在一挡、倒挡和八挡上的应用,使整个变速器传动系统更趋于紧凑,取消了直径最大的一挡齿轮组,同时也没有单独的八挡齿轮组,整箱零件数量减少,同时也降低了变速器成本,有利于车型搭载和匹配应用。