送丝速度对5052铝合金与304不锈钢电弧熔钎焊接头性能的影响

2021-05-22韩世伟刘骞罗展许惠斌

韩世伟,刘骞,罗展,许惠斌

(1.重庆铁马工业集团有限公司,重庆400050;2.重庆理工大学 材料科学与工程学院,重庆400054)

0 引言

21世纪制造业的重要研究方向之一是节能与环保,因为铝合金与不锈钢结构拥有轻柔、强硬的优势,具有经济和节能的特点,所以需要探索者将更多的关注度放在轻质结构上[1]。近几年以来,随着铝/钢复合结构的产品在航空、汽车、铁路等领域的应用慢慢增多,铝/钢异种材料连接技术受到了广泛关注,逐渐变为材料连接研究领域的新话题。铝钢异材连接结构是最为常用、经济的一种异种金属接头,但是由于铝/钢异种金属在材料本质方面存在巨大差异,使得焊接铝/钢接头连接变得尤为困难,因此深入研究铝/钢焊接中的科学问题很有必要。其中,如何控制铝/钢接头界面金属间化合物(IMC)层厚度和焊缝成形是一个重点难题。

目前,采用较多的铝/钢异种材料连接方法主要有固相焊接、熔化焊和熔-钎焊等焊接方法,取得了不错的效果。其中,采用电弧熔钎焊连接铝/钢时,由于其焊接热输入低、工件尺寸要求不高等特点,有效控制了IMC层的生长,广受各行业关注。铝/钢接头界面IMC层的生长对焊接接头力学性能的影响非常敏感,因而控制接头界面IMC层的生长是非常必要的一个环节。黄健康等[2]研究了在不同激光功率、焊接电流下IMC层对铝/钢电弧熔钎焊接头界面的作用,研究发现,通过减小电弧电流、增大焊接速度,可以让金属间化合物层厚度减小,从而提升接头的力学性能。H. S. Furuya等[3]通过添加Ni、Cr、Mn等元素,降低了η-Fe2Al5相的晶粒尺度,起到细晶强化的效果;而且添加Ti、Si元素能够使IMC层变薄,从而使接头的力学性能有所提升。李春玲等[4]研究了焊接电流对铝/镀锌钢对接接头性能的作用,研究发现界面IMC层的厚度随焊接电流提高而增加,而熔钎焊接头的抗拉强度出现先增大、后减小的趋势。同时,在我们过去的研究中发现,通过调节送丝速度,能够有效控制焊接热输入,从而对界面IMC层的生长起到调控作用,可能会增加提高接头的力学性能的概率[5]。

电弧熔钎焊是此次实验中主要采用的焊接方法,针对5052铝合金与304不锈钢,进行异种金属对接焊接试验,使用扫描电子显微镜(SEM)观察接头的IMC层厚度,用拉伸试验机测试焊接接头的抗拉强度;在此基础上,研究了焊接送丝速度对IMC层厚度、抗拉强度的影响和对焊接接头宏观、微观形貌的影响,且深入观察了最优工艺参数条件下接头的断裂行为。

1 试验材料、焊接设备及工艺参数

1.1 试验材料

本试验母材采用100 mm×50 mm×3 mm的5052铝板和304不锈钢板,分别提前制备成60°和45°坡口。试验选用NOCOLOCK钎剂并在焊前准备中预先涂覆至钢侧待焊表面。焊丝采用直径为1.2 mm的ER2319Al-Cu6焊丝。母材和焊丝的具体成分如表1~表3所示。

表1 5052铝板化学成分质量分数 %

表2 304不锈钢板化学成分质量分数 %

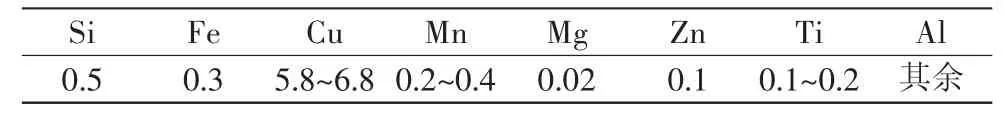

表3 ER2319Al-Cu6焊丝化学成分质量分数 %

1.2 设备及实验方法

如图1所示,试验所采用焊机为松下WX-300型交/直流钨极氩弧焊机。接头形式为对接,装配间隙为2 mm。焊接过程中固定工艺参数如表4所示,通过调节送丝速度(1150、1210、1350 mm/min),探究其对接头性能的影响。

为了去除母材表面的氧化物和污渍,焊接前使用400#砂纸打磨不锈钢板,且用无水乙醇清洗以防止污渍和氧化。每组参数至少从3个焊件中各选取1个拉伸试件进行力学性能检测,测试设备为WD.100KE型拉伸试验机,拉伸件尺寸按照国际标准(ISO6892:1998)制备,在室温环境下,试验在拉伸速率为1 mm/min的条件下进行。且制备的金相试样尺寸为20 mm×3 mm×3 mm,用于观察接头形貌及分析组织结构。与此同时,用金相显微镜(OM)观察接头横截面形貌,用扫描电子显微镜(SEM)观察接头界面微观形貌及断口表面形貌,用能谱仪(EDS)确定接头界面成分。

图1 焊接示意图

表4 焊接固定参数

2 实验结果与分析

2.1 熔钎焊宏观接头横截面、接头焊缝微观形貌

在焊接热源采用TIG电弧为主的方式下,铝合金母材和焊丝的熔点在某些局部区域低于焊接瞬时的温度,因此使得焊丝融化并填充至焊缝,另外,局部焊接温度低于304不锈钢母材熔点,配合NOCOLOK钎剂,去除母材表面氧化膜,促进熔融的焊丝在钢表面润湿铺展,并在铝/钢界面处生成一层界面IMC层,焊缝中熔融后的金属与钢基体发生反应形成熔钎焊接头。实验测得3种不同焊丝速度下铝/钢电弧熔钎焊的接头横截面形貌(如图2),以及焊缝微观形貌(如图3)。在1150 mm/min的送丝速度下,焊缝表面气孔大小不均匀并集中分布在焊缝中,焊缝上部金属与钢基体之间有一定的润湿铺展,但在此处有宏观裂纹产生,焊缝下部有凹坑出现,是由于熔化焊丝填充效果较差,焊缝与钢基体连接处上、下表面金属熔覆率较低,接头成形受影响,导致接头整体的力学性能下降,如图2(a)、图3(b)所示;在1210 mm/min的送丝速度下,焊缝表面的气孔减少,焊缝微观形貌下,焊缝中心气孔大量减少,焊缝区上部金属与钢基体之间的润湿铺展效果较1150 mm/min送丝速度时好,在热输入固定的情况下,熔化焊丝填充焊缝效果好,焊缝与钢基体连接处上下表面金属熔覆率好,焊接接头横截面成形好,提高了接头整体的力学性能,如图2(b)、图3(c)所示。在1320 mm/min的送丝速度下,焊缝表面呈现出气孔非常密集的现象,焊缝中心依然存在大量的气孔,与前两次送丝速度相比,气孔更加密集,且没有发现焊缝区上表面的金属与钢基体间的润湿铺展作用;焊缝上部区域余高增多,原因是:在热输入稳定的情况下送丝速度过快,焊丝来不及完全熔化就被后续填充焊丝挤出焊缝,填充焊缝效果减弱,因此在焊缝区形成密集气孔,降低焊缝区域的致密性,成为应力集中的区域,降低了接头整体的力学性能,如图2(c)、图3(d)所示。在3种焊接送丝速度下,送丝速度为1210 mm/min时接头成形焊缝处气孔最少,熔覆率最佳,焊接接头力学性能最优。

图2 3种送丝速度下的接头横截面形貌

图3 3种送丝速度下的焊缝微观形貌

2.2 熔钎焊接头微观组织分析

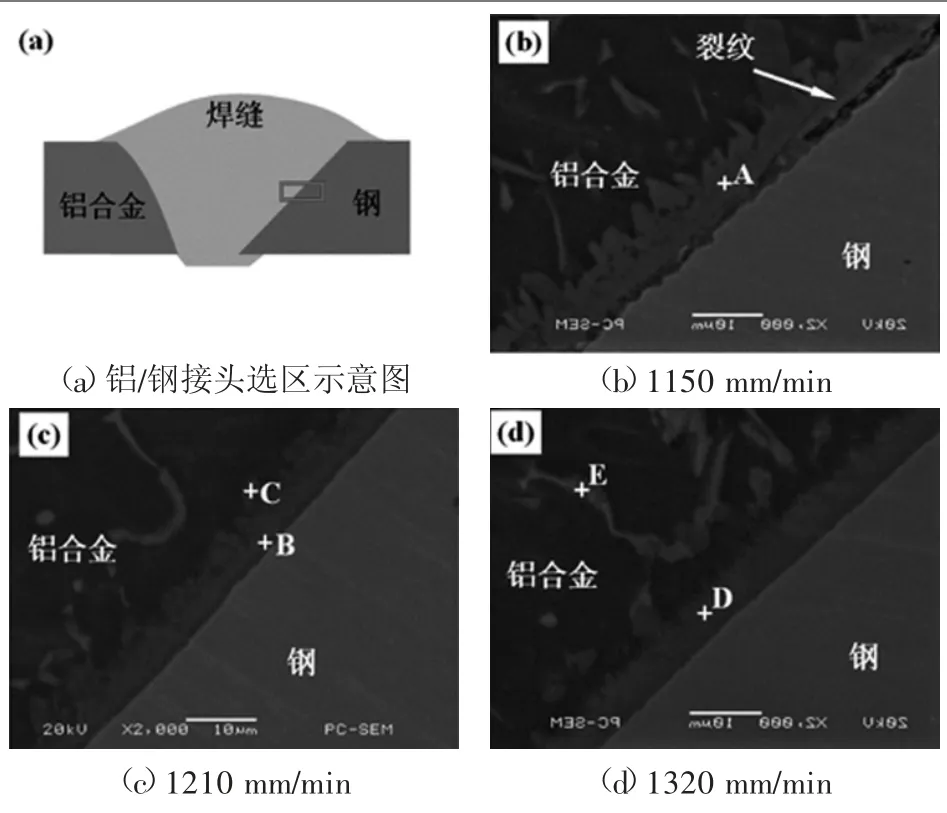

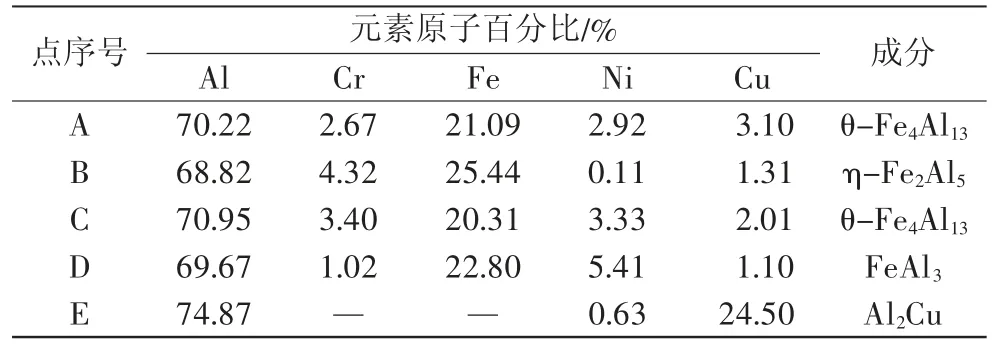

除了焊缝成形对铝/钢电弧熔钎焊接头性能影响以外,减小IMC层厚度和焊缝区域的孔洞是获得高强度异种金属接头的重要手段之一,在铝/钢电弧熔钎焊过程中,为了研究送丝速度对焊缝形貌、IMC层微观形貌及其组织结构的影响,选择1150、1210、1320 mm/min等3个送丝速度参数作为研究对象。图4(b)~图4(d)是铝/钢电弧熔钎焊接头焊缝在扫描电镜(SEM)下的微观形貌图。图4(b)是送丝速度为1150 mm/min的条件下的接头焊缝微观形貌,界面上侧明显出现裂纹。图4(c)是送丝速度为1210 mm/min的条件下的接头界面微观形貌,界面区域结合良好,无裂纹、气孔产生。图4(d)是送丝速度为1320 mm/min的条件下的接头界面微观形貌,无明显的气孔、裂纹产生。为了更加深入地探究IMC层的组织与成分,通过使用能谱仪(EDS)、Image-pro软件测量界面IMC层成分及厚度,界面处的IMC平均厚度为8.9、6.1、6.0 μm,其成分组成如表5所示。在送丝速度为1150 mm/min的条件下,IMC层上侧方向出现裂纹,IMC层厚度较大(为8.9 μm),经过点扫描后的成分确定为θ-Fe4Al13相。在送丝速度为1210 mm/min的条件下,IMC层厚度变小(为6.1 μm),点扫描后的成分确定为η-Fe2Al5、θ-Fe4Al13。在送丝速度为1320 mm/min的条件下,IMC层厚度为6.0 μm,界面成分为FeAl3、Al2Cu。

在固定热输入条件下,随着焊接送丝速度的提高,单位焊丝热输入减小,在较低的送丝速度条件下,焊丝熔化后,依然有一部分热输入对钢基体作用,导致IMC层厚度增大,而对钢基体的热输入增大,形成IMC的过冷度增大,生成θ-Fe4Al13相。随送丝速度增加,对钢基体的热输入减少,导致IMC层厚度减小,形成IMC的过冷度减小,生成θ-Fe4Al13相所需过冷度不足,因此生成在较低过冷度下也能获得的η-Fe2Al5相。当对钢基体的热输入继续减小时,过冷度继续减小,导致无法生成η-Fe2Al5、θ-Fe4Al13相,而生成所需过冷度更低的FeAl3、Al2Cu相。由于IMC与母材基体的结合能力较弱,呈现硬脆性,当IMC的厚度增加时,与母材基体的结合能力下降,从而降低了界面处的断裂强度,断裂往往在这里发生。Al2Cu相对界面具有时效强化的作用[6],因此在具有Al2Cu相的界面处,断裂强度得到提高。

图4 三种送丝速度下界面微观形貌

表5 接头界面IMC层EDS分析结果

2.3 铝/钢焊接接头的力学性能

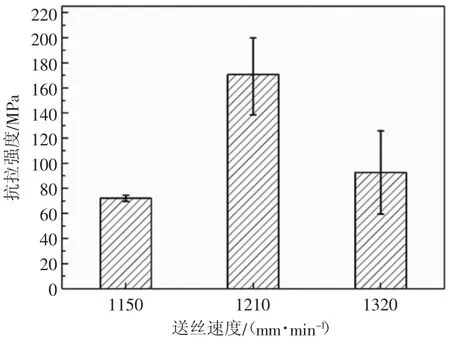

图5为不同焊接送丝速度下接头抗拉强度图。由图5可知,在送丝速度从1150 mm/min增加到1320 mm/min的过程中,强度曲线呈陡增然后降低的趋势。在送丝速度为1210 mm/min的条件下,获得最优接头抗拉强度的平均值为170.6 MPa。在送丝速度为1150 mm/min的条件下,接头的平均抗拉强度最低,为72 MPa。在送丝速度为1320 mm/min的条件下,接头的平均抗拉强度为92.6 MPa。主要原因是:随着焊接送丝速度增加,焊缝中气孔数量先减少、后增加,焊缝金属与钢基体熔覆率先增加、后减少,界面IMC 层厚度持续降低,接头抗拉强度受三者的共同影响,最终测得图5所示的抗拉强度值。

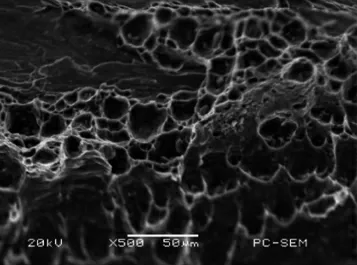

为了进一步探究接头力学性能对接头断裂行为的影响,采用扫描电镜观察在最优送丝速度为1210 mm/min的条件下的接头断口形貌,如图6所示。可以发现,断口形貌中存在大量韧窝特征,说明接头拥有较强的抗裂能力和一定的塑韧性。尽管如此,也存在层状撕裂的特征,使接头强度弱化,最终造成以韧性断裂为主的混合型断裂模式。

图5 三种送丝速度下接头抗拉强度

图6 在1210 mm/min送丝速度下断口微观形貌

3 结论

1)采用ER2319 焊丝作为填充焊丝金属,成功获得了5052铝和304不锈钢TIG电弧熔钎焊接头。通过钎剂的去膜作用,液态金属能够在钢基体表面润湿铺展,发生冶金反应,形成钎焊接头,在铝合金一侧形成熔焊接头。2)随着焊接送丝速度的增加,焊缝区域的气孔数量呈现先减后增的趋势,焊缝上部与钢基体熔覆率先增加、后减少,气孔越少,熔覆率越高,接头整体抗拉强度增加。3)由于送丝速度的不同,界面IMC层的厚度不同,IMC层厚度在6~9 μm范围内变化,满足界面IMC层厚度要求(<10 μm),随着送丝速度增加,单位焊丝热输入降低,界面IMC层厚度逐渐下降,提高了接头整体的强度。4)在送丝速度为1210 mm/min的条件下,对钢基体的热输入减少,界面处IMC层厚度较低,有效控制了界面IMC层的生长;焊缝上表面及中心孔洞减少,增强接头的平均抗拉强度。在拉伸载荷下,获得平均抗拉强度值为170.6 MPa(约为铝合金母材强度的81.2%),接头断裂位置出现在界面处,是以韧性断裂为主的混合型断裂。